(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| Способ изготовления полимерного электронагревателя | 1975 |

|

SU598271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2018 |

|

RU2710029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2001 |

|

RU2230439C2 |

| Способ изготовления нагревательного устройства | 1991 |

|

SU1802917A3 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА С ПОДОГРЕВОМ | 2008 |

|

RU2393374C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ НАГРЕВОСТОЙКИХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2726182C1 |

1

Изобретение относится к электротермии и может быть использовано при производстве полимерных, например стеклопластиковых, электронагревателей, предназначенных для обогрева и термостатирования изделий путем теплового контакта, тепловой отдачи свободной конвенкцией или излучением.

По основному авт. св. № 598271 известен способ, при котором на изоляционную подложку наносят токопроводящий слой на основе графита и синтетической смолы и образуют резистивный элемент путем пропитки с уплотнением подложки резистйвным слоем. Затем нанося т изоляционное покрытие и прессуют все слои. Полученный таким образом резистивный элемент дополнительно уплотняют перед нанесением изоляционного покрытия, помещая его между плитами пресса 1.

Однако данный способ не позволяет в достаточной степени обеспечить стабильность электрических параметров, что обусовлено поведением органической основы резистйвного элемента, которая может набухать, поглощать определенное количество влаги, разрушаться от потери эластичности или подвергаться объемной усадке при длительном нагреве. Кроме того, сопротивление резистивного элемента изменяется с течением времени, т. е. выдержка при уплотнении под действием давления и тем; 5 пературы при одном и том же технологическом режиме приводит к разному изменению сопротивления на разных образцах, что затрудняет получение мощности в заданных пределах.

10 Цель изобретения - повышение стабильности и точности получения электрических характеристик электронагревателя. Указанная цель достигается тем, что перед дополни- ельным уплотнением на резистивный элемент наносят дополнительно за15щитное электроизоляционное покрытие, а дополнительное уплотнеййё ведут с пройусканием. тока через резистивный элемент, при этом контролируют мощность резистивного элемента и по ней определяют время

20 окончания процесса уплотнения.

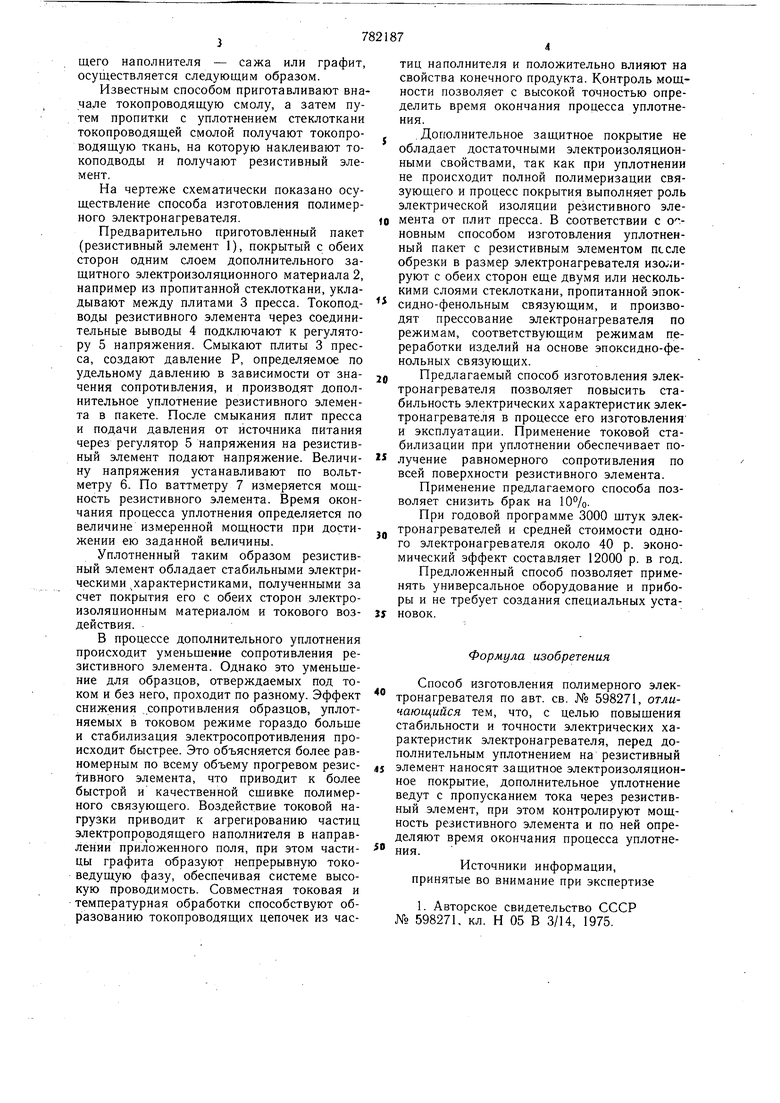

Изготовление электронагревателя, например стеклопластикового, где в качестве связующего используется фенольно-формальдегидная смысла, а в качестве токопроводящего наполнителя - сажа или графит, осуи),ествляется следующим образом. Известным способом приготавливают вначале токопроводящую смолу, а затем путем пропитки с уплотнением стеклоткани то ко проводя щей смолой получают токопроводящую ткань, на которую наклеивают токоподводы и получают резистивный элемент. На чертеже схематически показано осуществление способа изготовления полимерного электронагревателя. Предварительно приготовленный пакет (резистивный элемент 1), покрытый с обеих сторон одним слоем дополнительного защитного электроизоляционного материала 2, например из пропитанной стеклоткани, укладывают между плитами 3 пресса. Токоподводы резистивного элемента через соединительные выводы 4 подключают к регулятору 5 напряжения. Смыкают плиты 3 пресса, создают давление Р, определяемое по удельному давлению в зависимости от значения сопротивления, и производят дополнительное уплотнение резистивного элемента в пакете. После смыкания плит пресса и подачи давления от источника питания через регулятор 5 напряжения на резистивный элемент подают напряжение. Величину напряжения устанавливают по вольтметру 6. По ваттметру 7 измеряется мощность резистивного элемента. Время окончания процесса уплотнения определяется по величине измеренной мощности при достижении ею заданной величины.

Уплотненный таким образом резистивный элемент обладает стабильными электрическими характеристиками, полученными за счет покрытия его с обеих сторон электроизоляционным материалам и токового воздействия.

В процессе дополнительного уплотнения происходит уменьшение сопротивления резистивного элемента. Однако это уменьщение для образцов, отверждаемых под током и без него, проходит по разному. Эффект снижения сопротивления образцов, уплотняемых в токовом режиме гораздо больще и стабилизация электросопротивления происходит быстрее. Это объясняется более равномерным по всему объему прогревом резистивного элемента, что приводит к более быстрой и качественной сщивке полимерного связующего. Воздействие токовой нагрузки приводит к агрегированию частиц электропроводящего наполнителя в направлении приложенного поля, при этом частицы графита образуют непрерывную токоведущую фазу, обеспечивая системе высокую проводимость. Совместная токовая и температурная обработки способствуют образованию токопроводящих цепочек из часдят прессование электронагревателя по режимам, соответствующим режимам переработки изделий на основе эпоксидно-фенольных связующих.

Предлагаемый способ изготовления электронагревателя позволяет повысить стабильность электрических характеристик электронагревателя в процессе его изготовления и эксплуатации. Применение токовой стабилизации при уплотнении обеспечивает получение равномерного сопротивления по всей поверхности резистивного элемента.

Применение предлагаемого способа позволяет снизить брак на 10%.

При годовой программе 3000 щтук электронагревателей и средней стоимости одного электронагревателя около 40 р. экономический эффект составляет 12000 р. в год.

Предложенный способ позволяет применять универсальное оборудование и приборы и не требует создания специальных установок.

Формула изобретения

Способ изготовления полимерного электронагревателя по авт. св. № 598271, отличающийся тем, что, с целью повыщения стабильности и точности электрических характеристик электронагревателя, перед дополнительным уплотнением на резистивный элемент наносят защитное электроизоляционное покрытие, дополнительное уплотнение ведут с пропусканием тока через резистивный элемент, при этом контролируют мощность резистивного элемента и по ней определяют время окончания процесса уплотнения.

Источники информации,

принятые во внимание при экспертизе

Кисточник питания

Авторы

Даты

1980-11-23—Публикация

1978-06-26—Подача