Известен способ очистки конвертированного газа от окиси углерода, метаиа и аргона промывкой жидким азотом.

С целью умеиьшения удельных расходных показателей и улучшения условий эксплуатации предложен способ, по которому сжижение азота производят при среднем давлении до 40 атм с иснользованием турбомашин для сжатия и расширения азота.

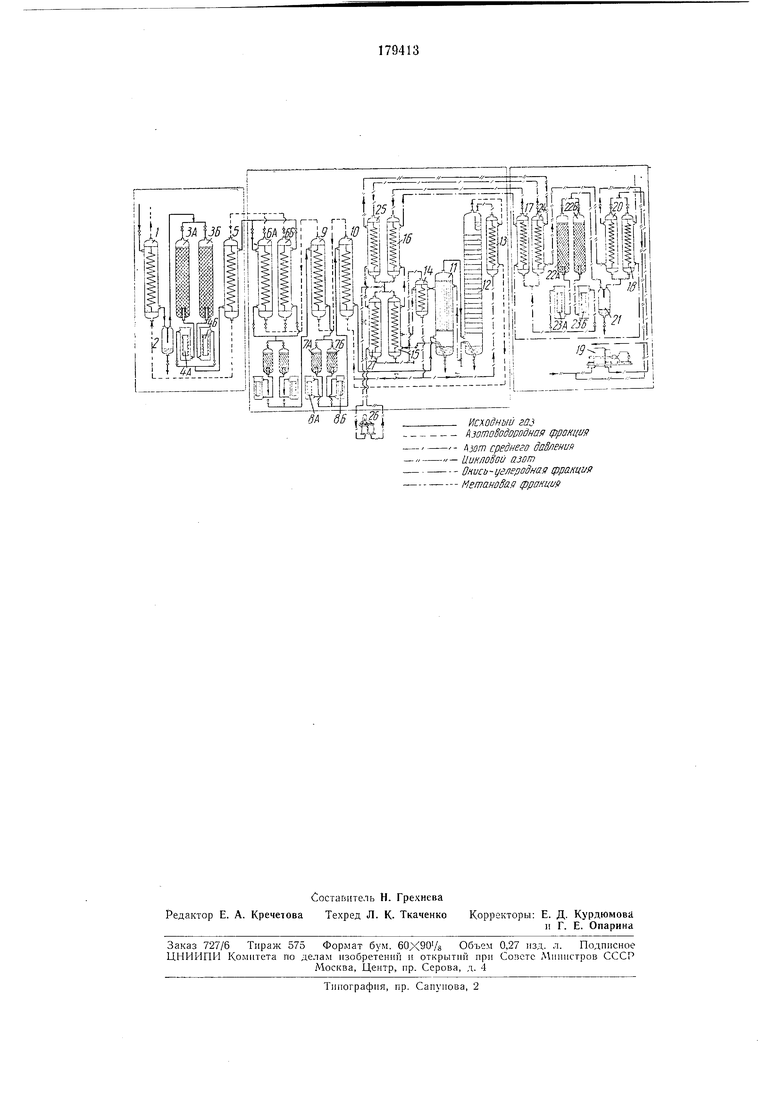

Чертеж ноясняет описываемый способ.

На очистку поступает конвертированный газ с примесями окиси углерода, метана и аргона нри давлении 29 ата и температуре 35°С. Состав газа после отмывки должен удовлетворять требованиям, предъявляемым технологией синтеза аммиака.

В агрегате отмывки исходиый газ охлаждают в теплообменнике / до -|-5°С. После отделения капельной влаги во влагоотделителе 2 газ поступает в осушитель ЗА или ЗБ и соответствуюш.ий фильтр 4А или 4Б.

В теплообменнике 5 исходный газ охлал дают от до --40°С и подают в низкотемпературный блок. Теплообменники 6А и 6Б, работаюш,ие попеременно, предназначены для охлаждения газа до -90°С н выморажнвания остатков влаги. При забивке льдом одного из них поток исходного газа переключают на другой, а забитый теплообменник может быть поставлен на отогрев теплым азотом.

Далее исходный газ поступает в адсорбер окислов азота 7/1 и 7Б и соответствующий

фильтр 8А и 8Б, затем в теплообменник, где его охлаждают до -140°С. За теплообмеиником 9 установлены дополннтельные переключающиеся адсорберы окислов азота с фильтрами.

В теплообменнике 10 происходит дальнейшее охлаждение исходного газа до -183°С с частичной его конденсацией. В 1спарителе // при по трубам снизу вверх газ охлаждается до -190°С с частичной конденсацией. Хладагентом в иснар1 теле служит окисьуглеродная фракция, которая дросселируется по выходе из промывной колонны 12 от 28 до 1,3 ата в межтрубиое пространство нспарителя //.

Исходный газ, выходящий из испарителя //, направляют в промывную колонну 12 для отмывки жидким азотом оставшихся примесей окиси углерода, метана и аргона. Из верхней части колонны выходнт очищенная азотоводородная фракция нри температуре - 190°С, а из нижней 4acTii - окисьуглеродная фракция. Азотоводородную фракЦ1 Ю, выходящую из прол1ывной колонны, направляют в переохладнтель азота 13, затем в

в которых ее нагревают исходным газом до температуры +28°С и при этой температуре выводят из агрегата.

Окисьуглеродная фракция из промывной колонны дросселируется от 28 ата до 1,3 ата в межтрубное пространство испарителя 11. Далее она отдает свой холод азоту среднего давления в переохладнтеле 14, теплообменниках 15, 16, 17 п 18, нагреваясь до +25°С. Метановая фракция из испарителя 11 дросселируется от 28 ата до 1,3 ата и поступает в теплообменник 15, где смешивается с окисьуглеродной фракцией, поступающей из переохладителя 14.

Азот из воздухоразделительной установки засасывается турбокомпрессором 19 и сжимается до 29-30 ата. После сжатия часть его отбирают па дозировку азотоводородной фракции до состава, заданного технологией сиитеза аммиака, а остальной поступает в агрегат 01МЫВКИ окиси углерода жидким азотом.

В агрегате отмывки азот охлаждают в теплообменниках 18 и 20 до -Н5°С, затем он последовательно поступает во влагоотделптель 21 осушители 22А или 22Б, пылевые фильтры 23А или 23Б. После осушки азот среднего давлепия охлаждают в теплообмеиииках 24 и /7 до -40°С и с этой температурой он поступает в ппзкотемператзрный блок. В аппаратах 16 и 25 происходит дальнейшее охлаждение азота среднего давления до -100°С.

По выходе из теплообменников 16 и 25 одпу часть азота в количестве, необходимом для сведения баланса холода в агрегате, направляют в турбодетандер 26, в котором расширяют до 1,3 ата, с снижением его температуры до - 180°С.

При выходе пз турбодетандера 26 поток азота низкого давления, так называемый 5 «цикловой азот, отдает свой холод азоту среднего давления в теплообменниках 27, 25, 17 и 20, нагреваясь при этом до температуры + 25°С, и вновь поступает вместе со свежим азотом, забираемым из воздухоразделитель0 иой установки в т)фбокомпрессор 19, где сжимается до 29-30 ата. Другая часть азота среднего давления в количестве, необходимом для промывки конвертированного газа в промывной колонне п внутриблочиой дозировки,

5 идет на охлаждение и конденсацию в теплообменники 15 и 27 и далее в переохладитель 14.

По выходе из переохладителя 14 одну часть азота, используемого для промывки, допол0 иительно переохлан дают в переохладителе 13 до -190°С и подают на отмывку окиси углерода, аргона и метана в промывную колонну 12. Другую часть азота используют для внутриблочиой дозировки и вводят ее в поток

5 азотоводородпой фракции на входе в теплообменцнк 10.

Предмет изобретения

0 Способ очистки конвертированного газа от окиси углерода, метана и аргона промывкой жидким азотом, отличающийся тем, что, с целью уменьшеиия удельных расходных показателей и улучшения условий эксплуатации,

5 сжижение азота производят при среднем давлении (до 40 атм) с использованием турбомашии для сжатия и расширения азота.

ИЗОшиоиоаиииния tfJ/JUftiian 3sm среднего давления

ЦиклоЗой азот О.псь-дглероднаи фракция

Метаноffaff фракция

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| Способ получения азотоводородной смеси | 1935 |

|

SU52280A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОДНОСТУПЕНЧАТОЙ РЕКТИФИКАЦИЕЙ ИНЕРТНЫХ ГАЗОВ ИЗ ХВОСТОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528792C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 1967 |

|

SU223074A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОВОДОРОДНОЙ СМЕСИ | 1969 |

|

SU239278A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

Авторы

Даты

1966-01-01—Публикация