Изобретение относится к области производства аммиака из углеводородов.

Известен способ производства аммиака из углеводородов путем парокислородной конверсии с последующей конверсией окиси углерода, отмывкой от двуокиси угелерода, промывкой конвертированного газа от инертов и ядов синтеза жидким азотом, компрессией синтез-газа и синтезом аммиака.

Для упрощения способа и повышения чистоты синтез-газа предлагается промывку газа от окиси углерода осуществлять жидким азотом, сконденсированным из конвертированного газа при температуре от -160 до -190°С и давлении от 8 до 50 атм до соотношения в газе Н2:N2=3:1 с последующим дросселированием азотной фракции до давления испарения и выводом части ее в турбодетандер, а части после рекуперации тепла в газовую турбину. При этом конденсацию жидкого азота и отмывку от окиси углерода осуществляют одновременно.

Азотная фракция дросселируется до давления испарения, испаряется с одновременной конденсацией избыточного азота из свежего конвертированного газа. Часть азотной фракции детанируется с получением холода для покрытия потерь блока конденсаций, другая часть под давлением испарения после подогрева технологическим теплом и теплом горючих компонентов направляется в газовую турбину. Чистая азотоводородная смесь после блока конденсации компремируется и направляется на синтез аммиака.

Пример. Давление процесса конверсии 30 атм, температура 850°С, сырье - природный газ с теплотворной способностью 8500 ккал/нм3, соотношение пар:газ=2:1, кислородосодержащий газ - необогащенный воздух.

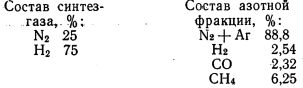

Состав конвертированного газа после шахтной конверсии, %:

Конверсия СО в две ступени без дозировки пара перед среднетемпературной конверсией.

Состав газа после среднетемпературной конверсии СО (475°С), %:

Низкотемпературная конверсия СО (265°С).

Состав газа, %:

Отмывка конвертированного газа ацетон-метанольным раствором при -50°С.

Состав газа, %:

Блок конденсации избыточного азота.

Из системы при давлении 6,5 атм выводят 41%, а при 1,4 атм - 59% от общего количества азотной фракции.

На 1 т аммиака расходуют 1085 нм3 природного газа. Выход электроэнергии 480 квт/т аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| КЛ 1 | 1966 |

|

SU179413A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2024 |

|

RU2829070C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2124387C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2117520C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2180889C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

1. Способ получения аммиака путем конверсии углеводородов с паром и кислородсодержащим газом с последующей конверсией окиси углерода, отмывкой от двуокиси углерода, промывкой жидким азотом от окиси углерода, компрессией синтез-газа, отличающийся тем, что, с целью упрощения способа и повышения чистоты синтез-газа, промывку газа от окиси углерода осуществляют жидким азотом, сконденсированным из конвертированного газа при температуре от -160° до -190°С и давления 8-50 атм до соотношения в газе Н2:N2=3:1 с последующим дросселированием азотной фракции до давления испарения и выводом части ее в турбодетандер, а части после рекуперации тепла - в газовую турбину.

2. Способ по п. 1, отличающийся тем, что конденсацию жидкого азота и отмывку от окиси углерода осуществляют одновременно.

Авторы

Даты

1968-11-13—Публикация

1967-04-27—Подача