Изобретение относится к технологии производства круглых лесоматериалов и может быть использовано в лесной промышленности,

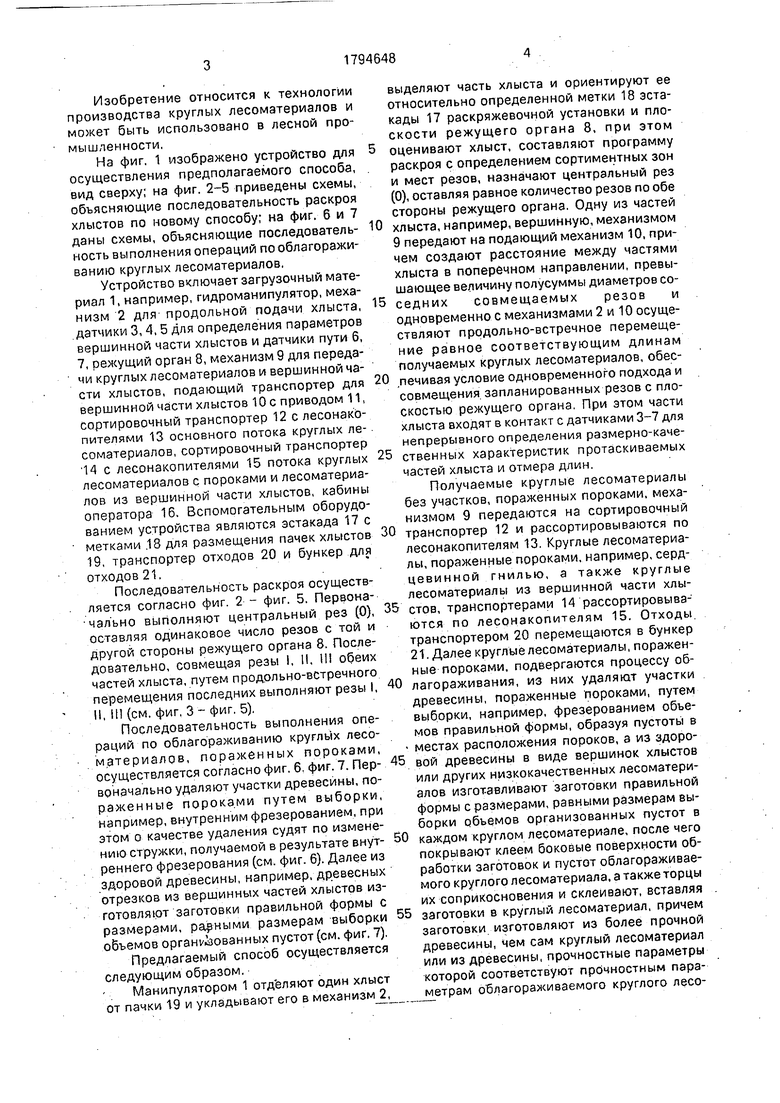

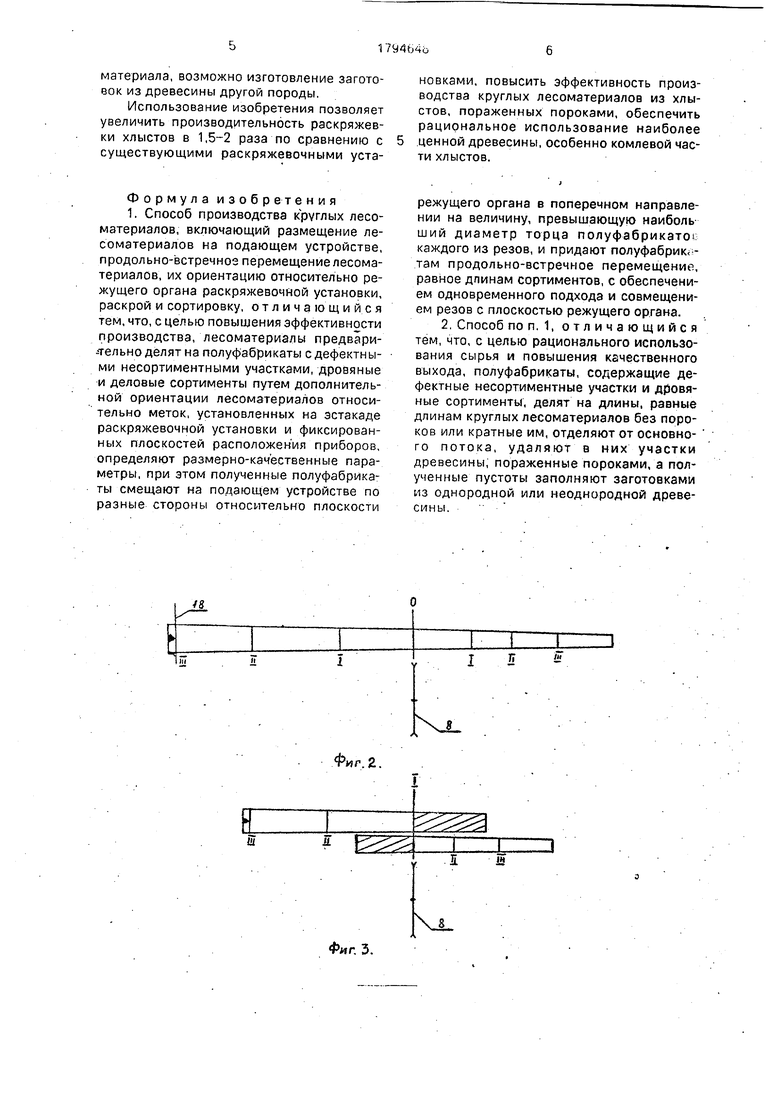

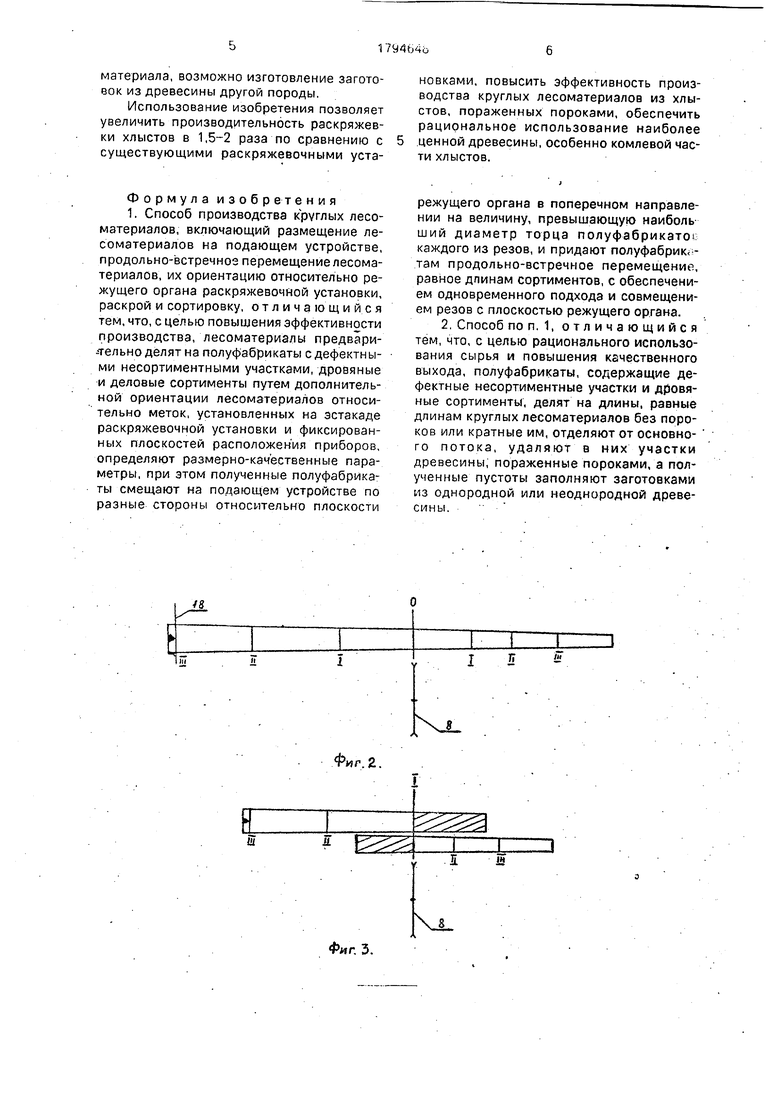

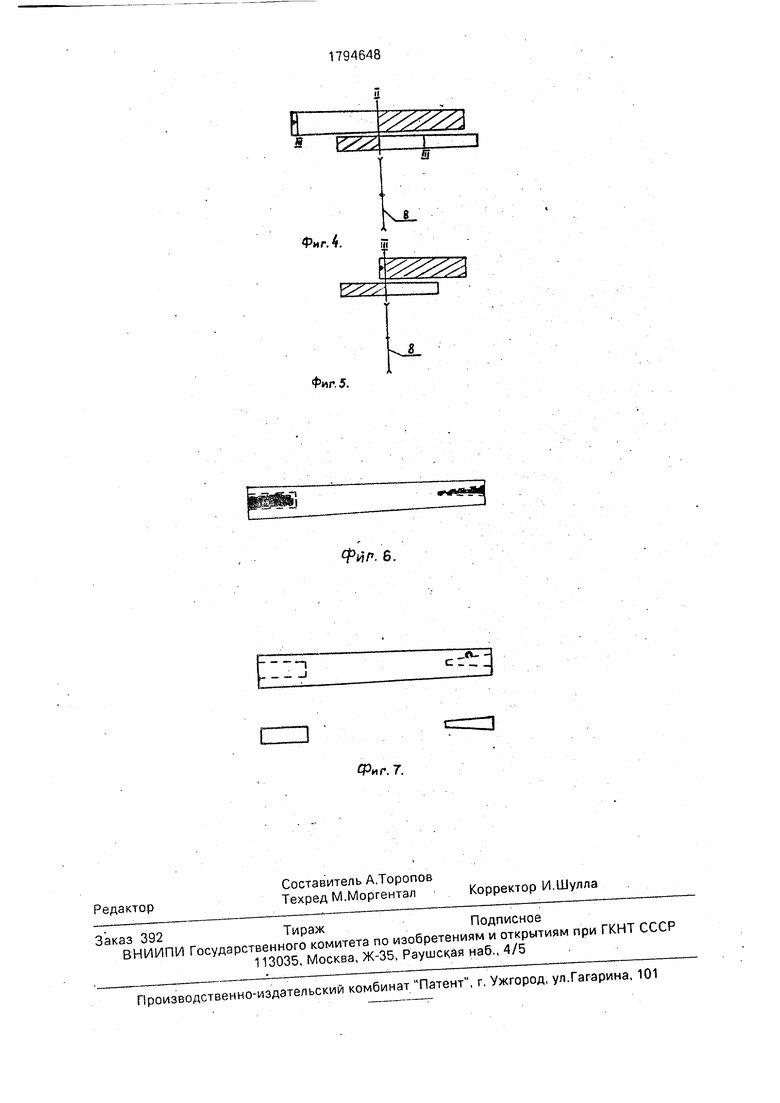

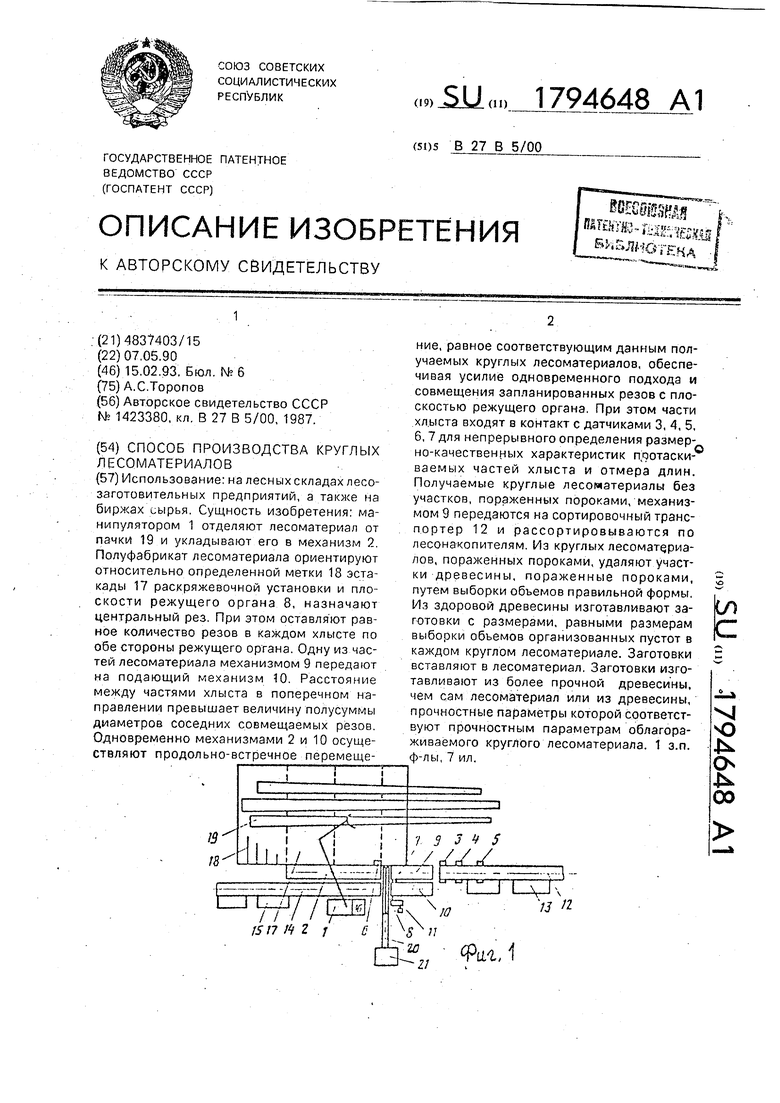

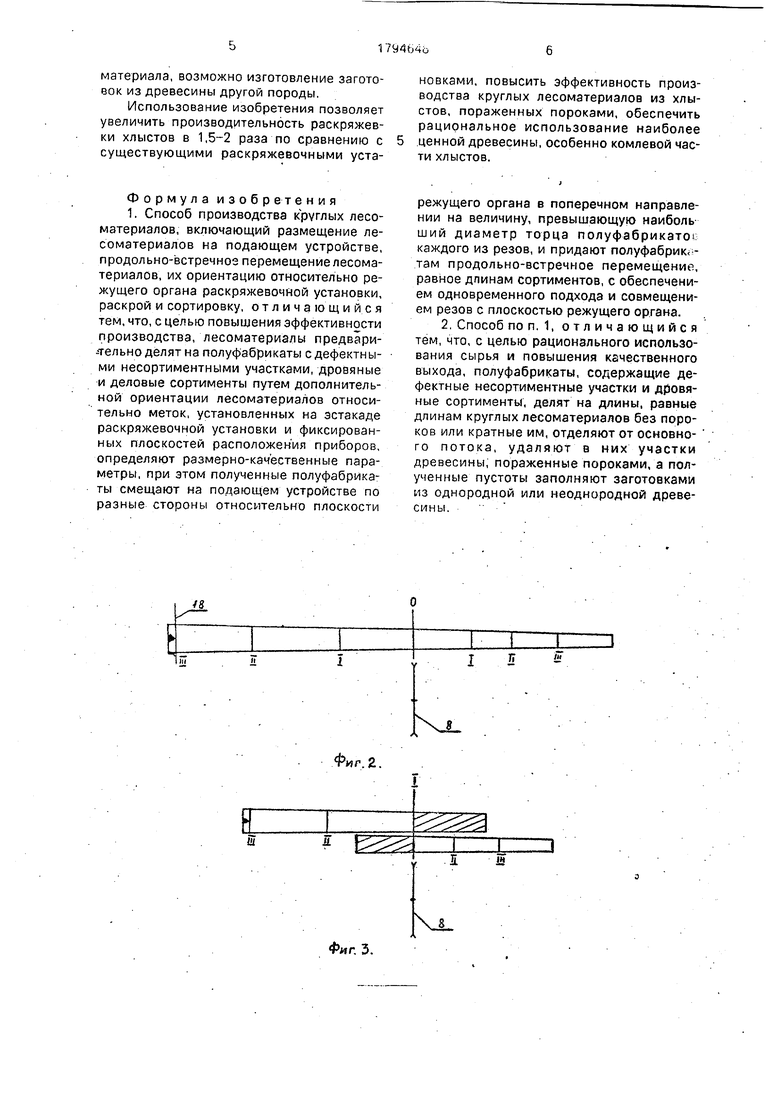

На фиг, 1 изображено устройство для осуществления предполагаемого способа, вид сверху; на фиг. 2-5 приведены схемы, объясняющие последовательность раскроя хлыстов по новому способу; на фиг. 6 и 7 даны схемы, объясняющие последовательность выполнения операций по облагораживанию круглых лесоматериалов,

Устройство включает загрузочный материал 1, например, гидроманипулятор, механизм 2 для продольной подачи хлыста, датчики 3,4,5 Для определения параметров вершинной части хлыстов и датчики пути 6, 7, режущий орган 8, механизм 9 для передачи круглых лесоматериалов и вершинной части хлыстов, подающий транспортер для вершинной части хлыстов 10с приводом 11, сортировочный транспортер 12 с лесонако- пителями 13 основного потока круглых ле- соматериалов,сортировочный транспортер 14с лесонакопителями 15 потока круглых лесоматериалов с пороками и лесоматериалов из вершинной части хлыстов, кабины оператора 16. Вспомогательным оборудованием устройства являются эстакада 17 с метками .18 для размещения пачек хлыстов 19, транспортер отходов 20 и бункер для отходов 21..

Последовательность раскроя осуществляется согласно фиг. 2 - фиг. 5. Первона- чал ьно выполняют центральный рез (0), оставляя одинаковое число резов с той и другой стороны режущего органа 8. Последовательно, совмещая резы I, И. Ill обеих частей хлыста, путем продольно-встречного перемещения последних выполняют резы I, II, 111 (см. фиг. 3-фиг. 5).

Последовательность выполнения операций по облагораживанию круглых лесо- материалов, пораженных пороками, осуществляется согласно фиг. 6, фиг. 7. Первоначально удаляют участки древесины, по- раженные пороками путем выборки, например, внутренним фрезерованием, при этом о качестве удаления судят по изменению стружки, получаемой в результате внутреннего фрезерования (см. фиг. 6). Далее из здоровой древесины, например, древесных отрезков из вершинных частей хлыстов изготовляют заготовки правильной формы с размерами, равными размерам выборки объемов орган ованных пустот (см. фиг, 7).

Предлагаемый способ осуществляется следующим образом.

Манипулятором 1 отделяют один хлыст от пачки 19 и укладывают его в механизм 2,

0

5

0

5

0

5

0

5

0

5

выделяют часть хлыста и ориентируют ее относительно определенной метки 18 эстакады 17 раскряжевочной установки и плоскости режущего органа 8, при этом оценивают хлыст, составляют программу раскроя с определением сортиментных зон и мест резов, назначают центральный рез (0), оставляя равное количество резов по обе стороны режущего органа. Одну из частей хлыста, например, вершинную, механизмом 9 передают на подающий механизм 10, причем создают расстояние между частями хлыста в поперечном направлении, превышающее величину полусуммы диаметров со- седних совмещаемых резов и одновременно с механизмами 2 и 10 осуществляют продольно-встречное перемещение равное соответствующим длинам получаемых круглых лесоматериалов, обес- .печивая условие одновременного подхода и совмещения запланированных резов с плоскостью режущего органа. При этом части хлыста входят в контакт с датчиками 3-7 для непрерывного определения размерно-качественных характеристик протаскиваемых частей хлыста и отмера длин.

Получаемые круглые лесоматериалы без участков, пораженных пороками, механизмом 9 передаются на сортировочный транспортер 12 и рассортировываются по лесонакопителям 13. Круглые лесоматериалы, пораженные пороками, например, сердцевинной гнилью, а также круглые лесоматериалы из вершинной части хлыстов, транспортерами 14 рассортировываются по лесонакопителям 15. Отходы, транспортером 20 перемещаются в бункер 21. Далее круглые лесоматериалы, пораженные пороками, подвергаются процессу облагораживания, из них удаляют участки древесины, пораженные пороками, путем выборки, например, фрезерованием объемов правильной формы, образуя пустоты в местах расположения пороков, а из здоровой древесины в виде вершинок хлыстов или других низкокачественных лесоматериалов изготавливают заготовки правильной формы с размерами, равными размерам выборки объемов организованных пустот в каждом круглом лесоматериале, после чего покрывают клеем боковые поверхности обработки заготовок и пустот облагораживаемого круглого лесоматериала, а также торцы их соприкосновения и склеивают, вставляя заготовки в круглый лесоматериал, причем заготовки изготовляют из более прочной древесины, чем сам круглый лесоматериал или из древесины, прочностные параметры которой соответствуют прочностным параметрам облагораживаемого круглого лесоматериала, возможно изготовление заготовок из древесины другой породы.

Использование изобретения позволяет увеличить производительность раскряжевки хлыстов в 1,5-2 раза по сравнению с существующими раскряжевочными установками, повысить эффективность производства круглых лесоматериалов из хлыстов, пораженных пороками, обеспечить рациональное использование наиболее ценной древесины, особенно комлевой части хлыстов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2000 |

|

RU2172668C1 |

| Способ переработки лесоматериалов и устройство для его осуществления | 1983 |

|

SU1174258A1 |

| Способ обработки деревьев | 1987 |

|

SU1423380A1 |

| Устройство для раскряжевки и сортировки лесоматериалов | 1983 |

|

SU1097489A1 |

| Линия для сортировки и первичной переработки хлыстов | 1985 |

|

SU1500471A1 |

| Установка для раскряжевки хлыстов | 1989 |

|

SU1706854A1 |

| Способ раскряжевки лесоматериалов и раскряжевочная установка | 1990 |

|

SU1789331A1 |

| Способ раскряжевки хлыстов | 1990 |

|

SU1715585A1 |

| Линия для обработки лесоматериалов | 1982 |

|

SU1063602A1 |

| Способ раскряжевки хлыстов | 1990 |

|

SU1727992A1 |

Использование: на лесных складах лесозаготовительных предприятий, а также на биржах сырья. Сущность изобретения: манипулятором 1 отделяют лесоматериал от пачки 19 и укладывают его в механизм 2. Полуфабрикат лесоматериала ориентируют относительно определенной метки 18 эстакады 17 раскряжевочной установки и плоскости режущего органа 8, назначают центральный рез. При этом оставляют равное количество резов в каждом хлысте по обе стороны режущего органа. Одну из частей лесоматериала механизмом 9 передают на подающий механизм 10. Расстояние между частями хлыста в поперечном направлении превышает величину полусуммы диаметров соседних совмещаемых резов. Одновременно механизмами 2 и 10 осуществляют продольно-встречное перемещение, равное соответствующим данным получаемых круглых лесоматериалов, обеспечивая усилие одновременного подхода и совмещения запланированных резов с плоскостью режущего органа. При этом части хл.ыста входят в контакт с датчиками 3, 4, 5, 6, 7 для непрерывного определения размерно-качественных характеристик протаскиваемых частей хлыста и отмерз длин. Получаемые круглые лесоматериалы без участков, пораженных пороками, механизмом 9 передаются на сортировочный транспортер 12 и рассортировываются по лесонакопителям. Из круглых лесоматериалов, пораженных пороками, удаляют участки древесины, пораженные пороками, путем выборки объемов правильной формы. Из здоровой древесины изготавливают заготовки с размерами, равными размерам выборки объемов организованных пустот в каждом круглом лесоматериале. Заготовки вставляют в лесоматериал. Заготовки изготавливают из более прочной древесины, чем сам лесоматериал или из древесины, прочностные параметры которой соответствуют прочностным параметрам облагораживаемого круглого лесоматериала. 1 з.п. ф-лы, 7 ил. ел с XI sQ 4 О N 00

Формула изобретения 1. Способ производства круглых лесоматериалов, включающий размещение лесоматериалов на подающем устройстве, продольно-встречное перемещение лесоматериалов, их ориентацию относительно режущего органа раскряжевочной установки, раскрой и сортировку, отличающийся тем, что, с целью повышения эффективности производства, лесоматериалы предварительно делят на полуфабрикаты с дефектными несортиментными участками, дровяные и деловые сортименты путем дополнительной ориентации лесоматериалов относительно меток, установленных на эстакаде раскряжевочной установки и фиксированных плоскостей расположения приборов, определяют размерно-качественные параметры, при этом полученные полуфабрикаты смещают на подающем устройстве по разные стороны относительно плоскости

Фиг. г.

Фиг. 3.

режущего органа в поперечном направлении на величину, превышающую наибольший диаметр торца полуфабрикате : каждого из резов, и придают полуфабрикатам продольно-встречное перемещение, равное длинам сортиментов, с обеспечением одновременного подхода и совмещением резов с плоскостью режущего органа.

IШ

i . -J

Фи л.б.

crt.

| Способ обработки деревьев | 1987 |

|

SU1423380A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-02-15—Публикация

1990-05-07—Подача