/ Ь 11219152078..

,2

27

00

с

Изобретение относится к лесозаготовительному оборудованию и может быть использовано в лесной промышленности.

Цель изобретения - повышение производительности и выхода деловой древесины.

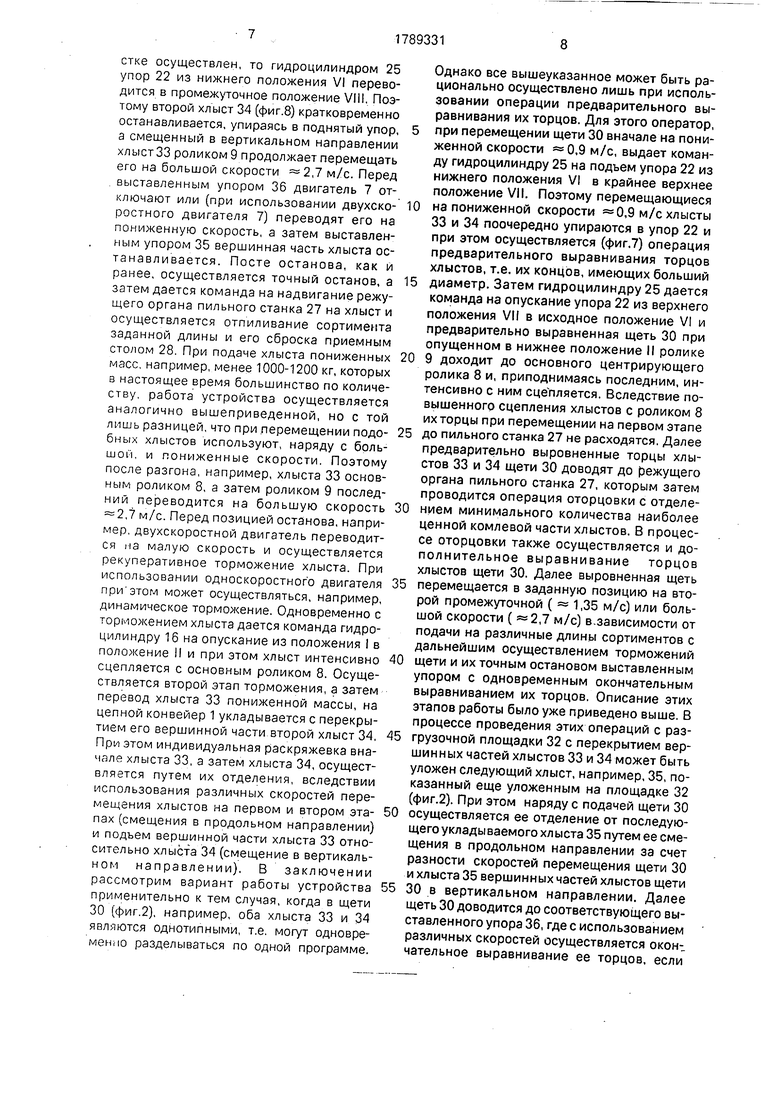

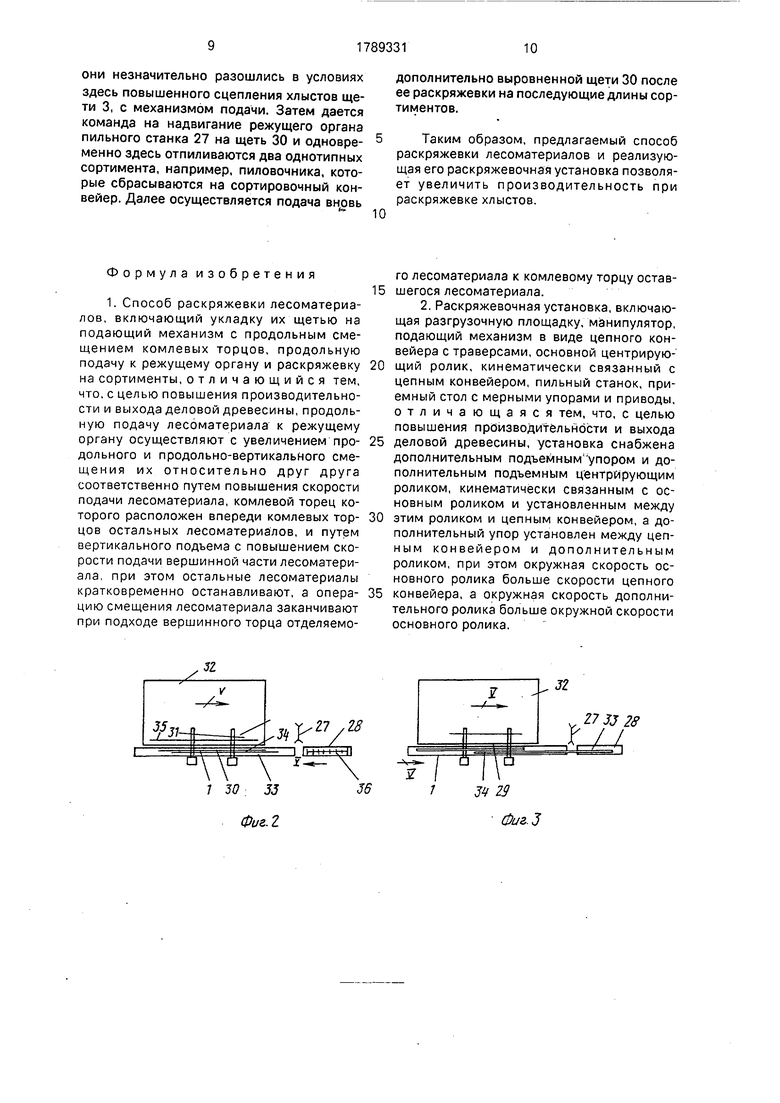

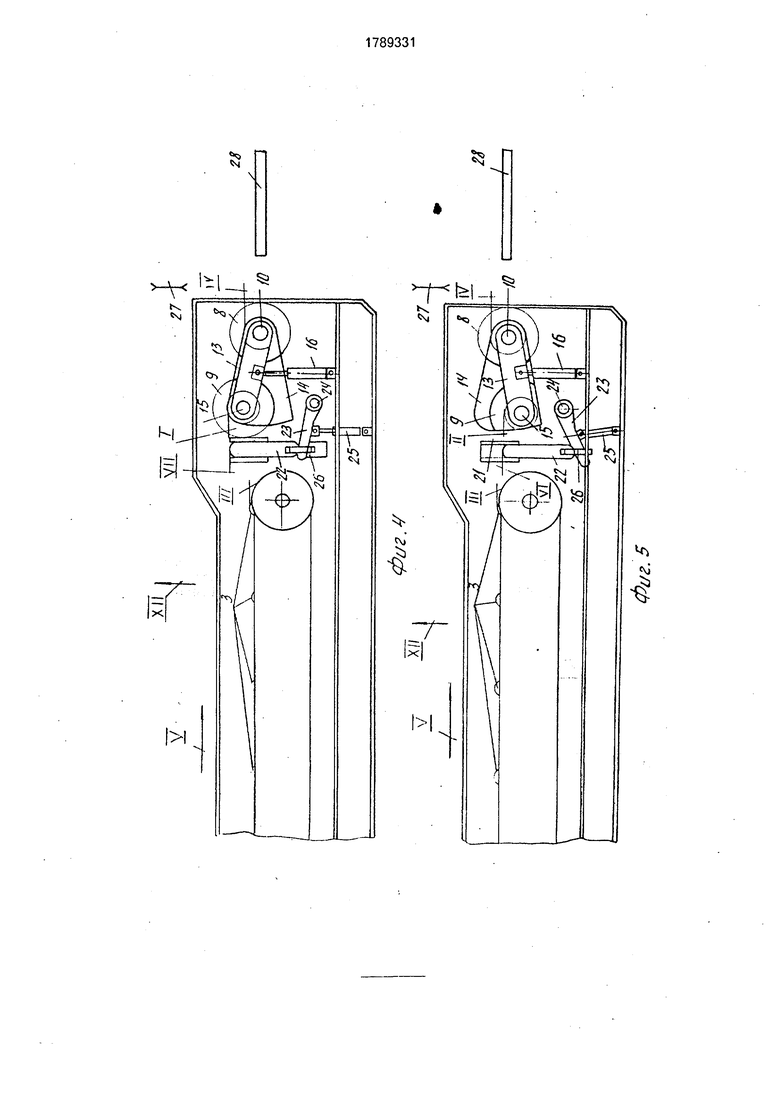

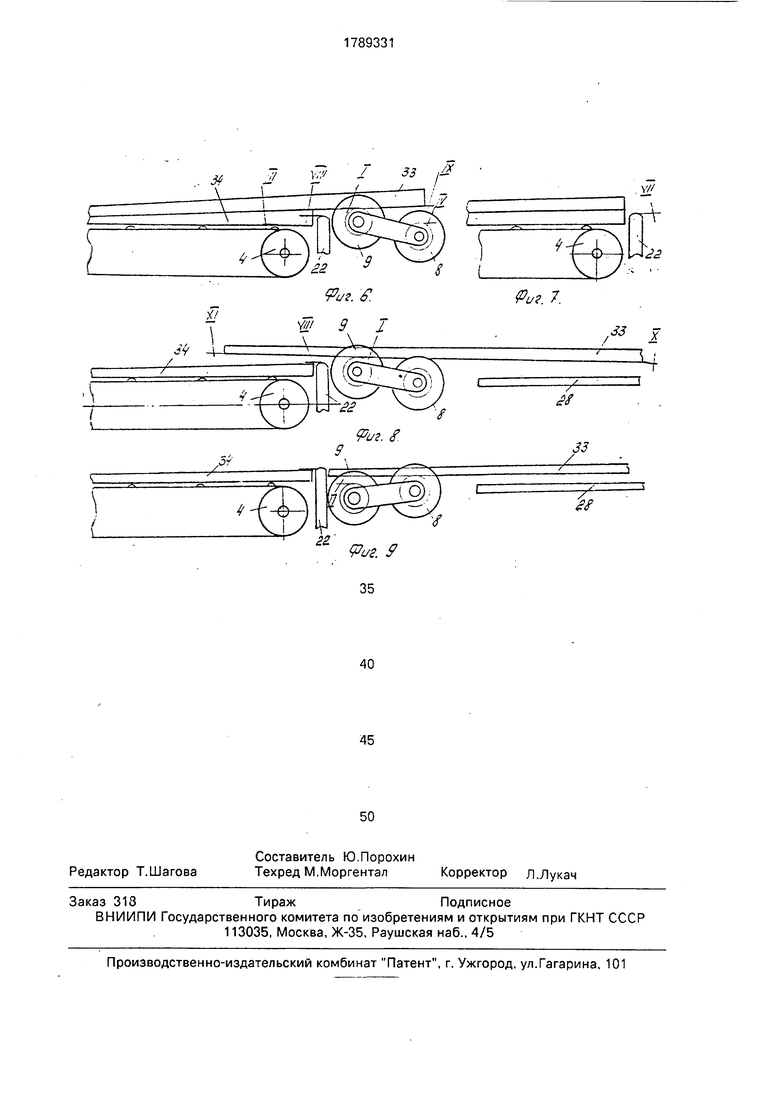

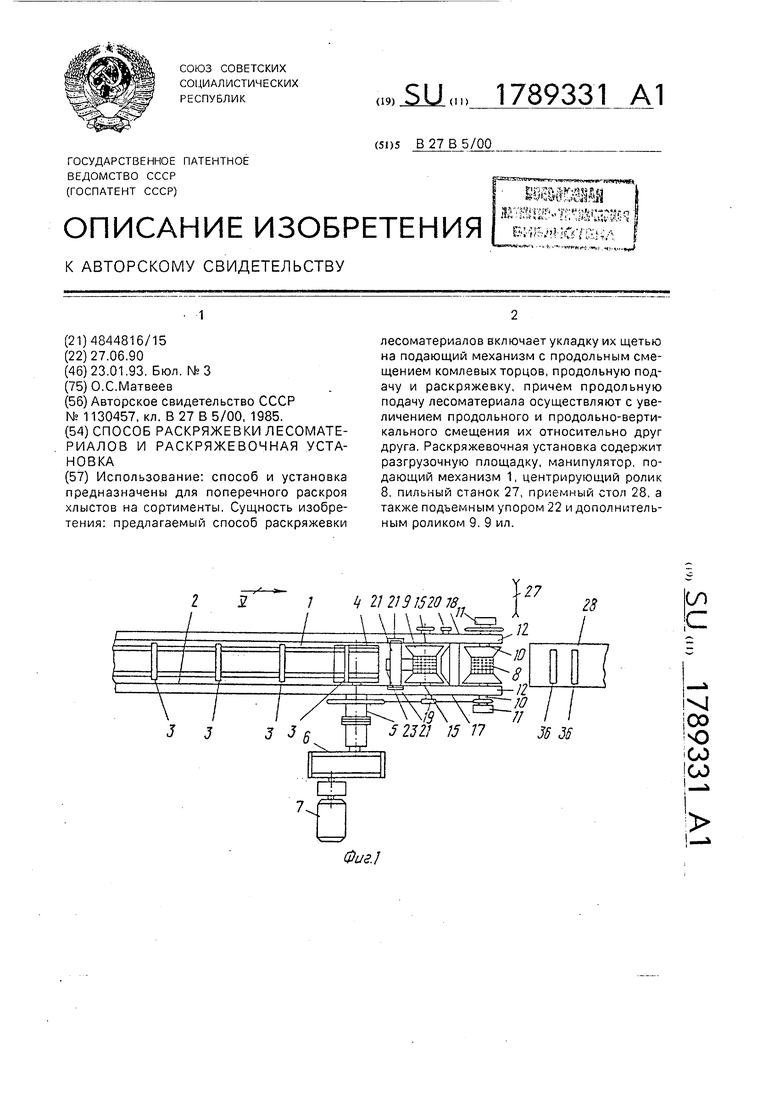

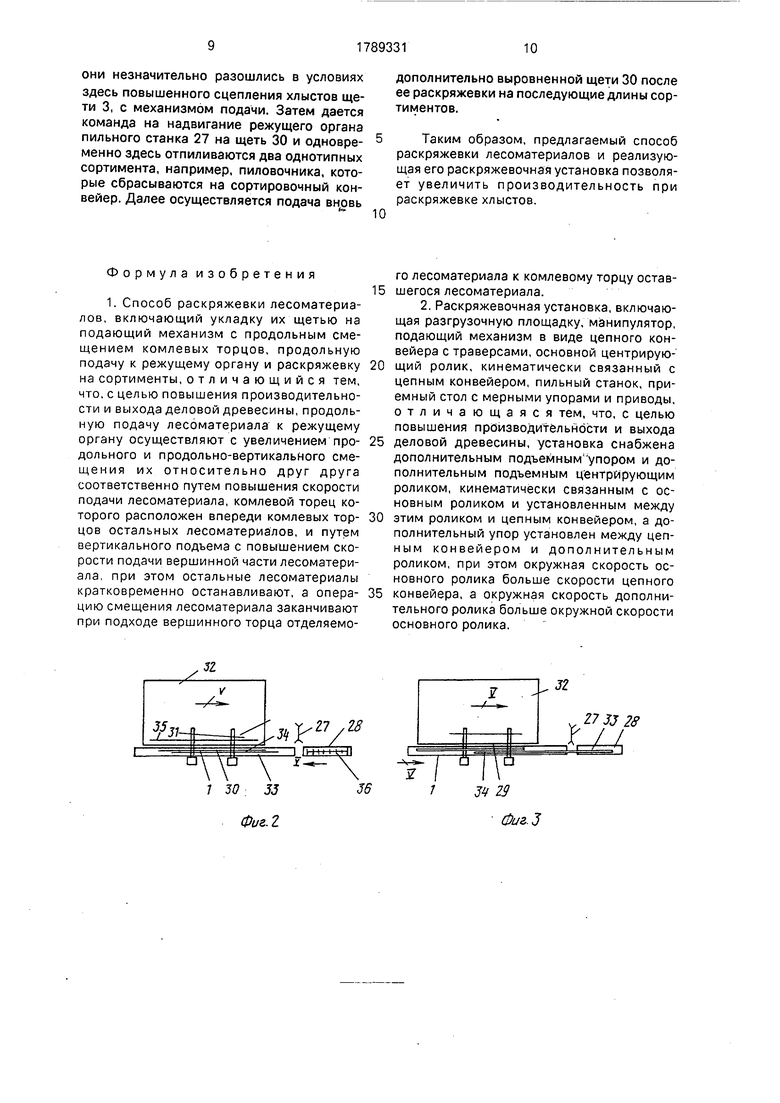

На фиг.1 показан вид сверху раскряже- вочной установки; на фиг.2 и 3 - схемы размещения щетей хлыстов с различными смещениями их торцов; на фиг.4 и 5 - виды сбоку подающих механизмов раскряжевоч- ной установки; на фиг,6 - схема отделения хлыстов из щети на первом этапе их перемещения до пильного станка; на фиг. 7-схе- ма выравнивания торцов однотипных хлыстов на первом этапе; на фиг.8 - схема отделения хлыста из щети на большой скорости на втором этапе перемещения от пильного станка до позиций их оста нова или совмещения операций одновременного перемещения лесоматериалов на первом и втором этапах соответственно на малой и большой скоростях; на фиг,9 - схема окончания операции отделения предыдущего хлыста при его перемещении на втором этапе на пониженной скорости.

Предлагаемая раскряжевочная установка, реализующая способ раскряжевки лесоматериалов, содержит цепной конвейер 1 с гибким тяговым органом 2, на котором закреплены траверсы 3 сегментного типа,ведущий туер 4, посредством вала 5 и редуктора 6 соединенный с двигателем 7 привода. Последовательно с цепным конвейером 1 размещены основной 8 и дополнительный 9 центрирурующие ролики, При этом основной центрирующий ролик 8 закреплен на стационарной оси 10, а последняя размещена в опорах 11. Вдоль цепного конвейера и роликов размещены боковые борты 12. На осях 10 подвижно закреплены рычаги 13, размещенные в сегментных вырезах 14 бортов 12. В рычагах 13 закреплены оси 15 дополнительного ролика 9, который вследствие этого выполнены подъемным и опускающимся под действием гидроцилиндра 16 до уровней I и II выше и ниже уровней III и IV траверс 3 и основного центрирующего ролика 8. В свою очередь, центрирующий ролик 8 на уровне IV установлен выше уровня III траверс. При этом рычаги 13 размещены навстречу направлению V движения хлыстов. Передаточное отношение от двигателя привода через цепи 5 и 6 к туеру 4 выполнено из всех кинематических цепей наибольшим. Поэтому цепной конвейер 1 с траверсами 3 обеспечивает здесь скорость перемещения хлыстов 0,9 м/с вместо скорости 1,8 м/с в прототипе. В свою

очередь, основной центрирующий ролик 8 соединен с туером 4 первой дополнительной кинематической цепью 17, которая выполнена ускоряющей, а передаточное

5 отношение всей кинематической цепи от основного центрирующего ролика 8 до двигателя 7 составляет, например, (о.ц.р. 10. Поэтому он обеспечивает большую скорость перемещения хлыста, например, равную 10 1,35 м/с. Дополнительный ролик 9 соединен с основным роликом 8 второй ускоряющей кинематической цепью 18. Поэтому скорость перемещения хлыста, обеспечиваемая дополнительным роликом, составляет

15 здесь, например, 2,7 м/с. В первой и второй кинематических цепях 17 и 18 также используются натяжные ролики 19 и 20. Между ведущим туером 4 и дополнительным центрирующим роликом 9 в пазах 21

0 буртов 12 размещен предварительный упор 22, выполненный подъемным и опускающимся из нижнего положения VI в верхнее положение VII, например, посредством взаимодействующего с его нижней поверхно5 стью вспомогательного рычага 23, шарнирно 24 закрепленого в бортах 12 механизма подачи, соединенного с гидроцилиндром 25 и размещенного в скобе 26, жестко соединенной с упором 22. Для даль0 нейшего пояснения работы устройства позицией 27 показан пильный станок, а позицией 28 приемный стол. Кроме того, позициями 29 и 30 показаны в различных положениях однорядные щети хлыстов, уло5 женных на подающем конвейере 1 и перемещенные этим конвейером. При этом укладка хлыстов в однорядную щеть при остановленном или движущемся цепном конвейере 1 осуществляется манипулято0 ром 31 РУ ЛО-15А (С), которые он захватывает на разгрузочной площадке 32. Первый хлыст однорядной щети обозначен позицией 33, а второй и третий - позициями 34 и 35. Кроме того, позицией 36 на приемном

5 столе 28 показаны силовые упоры.

Устройство работает следующим образом.

Укладка лесоматериалов на подающий механизм осуществляется со смещением

0 концов лесоматериалов, имеющих больший диаметр. При этом компенсируется большой разброс по циклам работы манипулятора и практически исключаются задержки в его работе применительно ко всему раскря5 жевочно-сортировочному потоку, В зависимости от размерно-качественных признаков лесоматериалов, укладываемых на подающий механизм, смещения их концов здесь могут быть различными по величине. Если,

например, размерно-качественные признаки двух рядом размещенных хлыстов на раз- грузочной площадке 32 существенно отличаются друг от друга, то требуется их индивидуальная разделка каждого. Поэтому (в этом случае) на подающий механизм 1 вначале укладывается только один хлыст 33 (фиг.З), например, повышенной массы свыше 1000-1260 кг. После включения двигателя 7 он начинает на первой пониженной скорости - 0,9 м/с перемещаться в направлении V на первом этапе от разгрузочной площадки 32 до режущего органа пильного станка 27. При этом упор 22 и дополнительный центрирующий ролик 9 находятся в исходном (нижних) положениям VI и II и не препятствуют этому перемещению. При подходе хлыста 33 к основному предварительно разогнанному центрирующему ролику 8, его наиболее тяжелая комлевая часть приподнимается этим роликом, так как он установлен на уровне IV выше уровня III траверс 3 цепного конвейера, и начинает перемещаться роликом 8 уже на скорости

- 1,35 м/с. Это вызвано тем, что с роликом 8 начинает взаимодействовать, вследствие его приблизительно конусной поверхности,

2 5 гпх, то есть массы хлыста. При этом с

траверсами 3 взаимодействует лишь 1

- vj rrix через его вершинную часть. Так как

сокрость хлыста роликом 8 увеличивается до 1,35 м/с, то его вершинная часть начинает перемещаться совместно с траверсами 3 на скорости « 0,9 м/с и относительно их на скорости «0,45 м/с, то есть при этом они на этой скорости скользят по траверсам 3. Затем оператор доводит передний торец хлыста 33 до режущего органа пильного станка 27 и после точного останова, то есть в конце первого этапа перемещения хлыста осуществляет оторцовку переднего торца хлыста 33. Далее оператор осуществляет второй этап перемещения хлыста 33 на различные длины сортиментов. При этом здесь имеется возможность перемещать хлысты повышенных масс на все длины сортиментов, а также хлыстов пониженных мае при их подаче на длины короткомерных сортиментов, например, менее 2,5-3,5 м только на второй пониженной скорости - 1,35 м/с. Так как здесь в качестве первого примера рассматривается перемещение хлыста повышенной массы, то есть более 1000-1200 кг, то на вышеуказанной скорости « 1,35 м/с хлыст перемещается в направлении V и при этом доходит до выставленного в заданной позиции одного из упоров 36. Осуществляется его точный останов. После точного останова дается команда на надвигание режущего органа пильного станка 27 на хлыст и осуществляется отпиливание сортимента заданной длины и его сброска приемным столом 28 на сортировочный конвейер (здесь не показан). После отпиливания уже первого, например, длинномерного сортимента, масса

остающейся части хлыста 33 значительно уменьшается. Если же этого еще не происходит, то осуществляется подача остающейся части на следующую длину сортимента. При этом, когда напротив разгрузочной площадки 32 остается вершинная часть хлыста 33 с диаметром, например, менее 22-24 см, то на подающий механизм 1 сбрасывается следующий хлыст, например, 34 с перекрытием вершинной части предыдущего хлыста

33 или со значительным смещением их концов, имеющих больший диаметр. Так как масса остающейся вершинной части хлыста 33 значительно уменьшается, то скорость ее перемещения на длину сортимента свыше

3-3,5 м может быть значительно увеличена. Для этого при последующей подаче вершинной части хлыста 33, одновременно с включением двигателя 7, гидроцилиндру 16 дается команда на подъем ролика 9 из исходного положения (нижнего) 11 в верхнее положение 1. При этом вначале осуществляется разгон двигателем 7 массивного цепного конвейера 1 до первой промежуточной скорости «0,9 м/с, а вершинной части хлыста до скорости -1,35 м/с. Когда двигатель 7 уже разогнался до установившейся частоты вращения, поднятый в положение 1 дополнительный ролик 9 сцепляется с нижней поверхностью вершинной части и его передняя и задняя части могут занимать, например, положения X и XI, Поэтому при уже разогнанном двигателе 7 осуществляется интенсивный.разгон вершинной части хлыста 33 уже до большой скорости 2,7 м/с. В

свою очередь, второй хлыст 34 продолжает перемещаться на первой пониженной скорости - 0,9 м/с. И поэтому смещение передних торцов их начинает более интенсивно увеличиваться. Если до подхода хлыста 34

на скорости -0,9 м/с к предварительному упору 22 предварительно перемещаемый хлыст 33 на скорости -2,7 м/с успеет обогнать своим задним торцом передний торец хлыста 34, то предварительный упор 22 остается в исходном нижнем положении VI, а хлысты 33 и 34 начинают перемещаться последовательно друг другу (фиг.9). Если же обгон задним торцом хлыста 33 переднего торца хлыста 34 не может быть на этом участке осуществлен, то гидроцилиндром 25 упор 22 из нижнего положения VI переводится в промежуточное положение VIII. Поэтому второй хлыст 34 (фиг.8) кратковременно останавливается, упираясь в поднятый упор, а смещенный в вертикальном направлении хлыст 33 роликом 9 продолжает перемещать его на большой скорости -2,7 м/с. Перед выставленным упором 36 двигатель 7 отключают или (при использовании двухско- ростного двигателя 7) переводят его на пониженную скорость, а затем выставленным упором 35 вершинная часть хлыста останавливается. Посте останова, как и ранее, осуществляется точный останов, а затем дается команда на надвигание режущего органа пильного станка 27 на хлыст и осуществляется отпиливание сортимента заданной длины и его сброска приемным столом 28. При подаче хлыста пониженных масс, например, менее 1000-1200 кг, которых в настоящее время большинство по количеству, работа устройства осуществляется аналогично вышеприведенной, но с той лишь разницей, что при .перемещении подо- бных хлыстов используют, наряду с большой, и пониженные скорости. Поэтому после разгона, например, хлыста 33 основным роликом 8, а затем роликом 9 последний переводится на большую скорость 2,7 м/с. Перед позицией останова, например, двухскоростной двигатель переводится на малую скорость и осуществляется рекуперативное торможение хлыста. При использовании односкоростног о двигателя при этом может осуществляться, например, динамическое торможение. Одновременно с торможением хлыста дается команда гидроцилиндру 16 на опускание из положения I в положение II и при этом хлыст интенсивно сцепляется с основным роликом 8. Осуществляется второй этап торможения, а затем перевод хлыста 33 пониженной массы, на цепной конвейер 1 укладывается с перекрытием его вершинной части второй хлыст 34, При этом индивидуальная раскряжевка вначале хлыста 33, а затем хлыста 34, осуществляется путем их отделения, вследствии использования различных скоростей перемещения хлыстов на первом и втором эта- пах (смещения в продольном направлении) и подъем вершинной части хлыста 33 относительно хлыста 34 (смещение в вертикальном направлении), В заключении рассмотрим вариант работы устройства применительно к тем случая, когда в щети 30 (фиг.2), например, оба хлыста 33 и 34 являются однотипными, т.е. могут одновременно разделываться по одной программе.

Однако все вышеуказанное может быть рационально осуществлено лишь при использовании операции предварительного выравнивания их торцов. Для этого оператор, при перемещении щети 30 вначале на пониженной скорости «0,9 м/с, выдает команду гидроцилиндру 25 на подъем упора 22 из нижнего положения VI в крайнее верхнее положение VII. Поэтому перемещающиеся на пониженной скорости ,9 м/с хлысты 33 и 34 поочередно упираются в упор 22 и при этом осуществляется (фиг.7) операция предварительного выравнивания торцов хлыстов, т.е. их концов, имеющих больший диаметр. Затем гидроцилиндру 25 дается команда на опускание упора 22 из верхнего положения VII в исходное положение VI и предварительно выравненная щеть 30 при опущенном в нижнее положение II ролике 9 доходит до основного центрирующего ролика 8 и, приподнимаясь последним, интенсивно с ним сцепляется. Вследствие повышенного сцепления хлыстов с роликом 8 их торцы при перемещении на первом этапе до пильного станка 27 не расходятся. Далее предварительно выровненные торцы хлыстов 33 и 34 щети 30 доводят до режущего органа пильного станка 27, которым затем проводится операция оторцовки с отделением минимального количества наиболее ценной комлевой части хлыстов. В процессе оторцовки также осуществляется и дополнительное выравнивание торцов хлыстов щети 30. Далее выровненная щеть перемещается в заданную позицию на второй промежуточной ( « 1,35 м/с) или большой скорости ( «2,7 м/с) в.зависимости от подачи на различные длины сортиментов с дальнейшим осуществлением торможений щети и их точным остановом выставленным упором с одновременным окончательным выравниванием их торцов. Описание этих этапов работы было уже приведено выше. В процессе проведения этих операций с разгрузочной площадки 32 с перекрытием вершинных частей хлыстов 33 и 34 может быть уложен следующий хлыст, например, 35, показанный еще уложенным на площадке 32 (фиг.2). При этом наряду с подачей щети 30 осуществляется ее отделение от последующего укладываемого хлыста 35 путем ее смещения в продольном направлении за счет разности скоростей перемещения щети 30 и хлыста 35 вершинных частей хлыстов щети 30 в вертикальном направлении. Далее щеть 30 доводится до соответствующего выставленного упора 36, где с использованием различных скоростей осуществляется оконг чательное выравнивание ее торцов, если

они незначительно разошлись в условиях здесь повышенного сцепления хлыстов ще- ти 3, с механизмом подачи. Затем дается команда на надвигание режущего органа пильного станка 27 на щеть 30 и одновременно здесь отпиливаются два однотипных сортимента, например, пиловочника, которые сбрасываются на сортировочный конвейер. Далее осуществляется подача вновь

дополнительно выровненной щети 30 после ее раскряжевки на последующие длины сортиментов.

Таким образом, предлагаемый способ раскряжевки лесоматериалов и реализующая его раскряжевочная установка позволяет увеличить производительность при раскряжевке хлыстов.

Использование: способ и установка предназначены для поперечного раскроя хлыстов на сортименты. Сущность изобретения: предлагаемый способ раскряжевки лесоматериалов включает укладку их щетью на подающий механизм с продольным смещением комлевых торцов, продольную подачу и раскряжевку, причем продольную подачу лесоматериала осуществляют с увеличением продольного и продольно-вертикального смещения их относительно друг друга. Раскряжевочная установка содержит разгрузочную площадку, манипулятор, подающий механизм 1, центрирующий ролик 8, пильный станок 27, приемный стол 28. а также подъемным упором 22 и дополнительным роликом 9.9 ил.

Формула изобретения

деловой древесины, установка снабжена дополнительным подъемным упором и дополнительным подъемным центрирующим роликом, кинематически связанным с основным роликом и установленным между

этим роликом и цепным конвейером, а дополнительный упор установлен между цепным конвейером и дополнительным роликом, при этом окружная скорость основного ролика больше скорости цепного

конвейера, а окружная скорость дополнительного ролика больше окружной скорости основного ролика.

S

55

.3

t. ff.

Риг. 7.

Фиг. f.

33

Л

| Способ поперечной распиловки лесоматериалов,преимущественно тонкомерных,на сортименты | 1982 |

|

SU1130457A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-01-23—Публикация

1990-06-27—Подача