Изобретение относится к способам повышения седиментационной устойчивости высококонцентрированной муллитовой суспензии, которая может использоваться в качестве покрытий, мертелей и связующего при изготовлении фильтров, капселей и приготовления керамобетонов.

Целью изобретения является повышение седиментационной устойчивости суспензии.

Цель достигается тем, что получение суспензии (мокрый помол) осуществляют с введенным водным аммиаком, а стабилизацию полученной суспензии - в присутствии Ma-соли карбоксиметилцеллюлозы (КМЦ) (степень полимеризации 165) при следующем соотношении компонентов, мас.%:

Высококонцентрированная

муллитовая суспензия 98,5-99,85 . Водный аммиак0,1-0,5

Na-КМЦ0,05-1,0 Результаты проведенных исследований показали,.что введение при получении суспензий (мокром помоле) водного аммиака способствует диспергированию частиц и образованию дислокаций - разорванных связей на их поверхности, которые можно определить как активные центры. Данные активные центры - это координационно-ненасыщенные атомы алюминия, а также гид- роксильные группы.

Дальнейший механизм взаимодействия появившихся активных центров и введенной Na-КМЦ при гравитационном перемешивании-стабилизации можно описать следующей схемой. Координационно ненасыщенные связи насыщаются введенной полимерной составляющей дем самым происходит как бы прививка полимерных цепочек на поверхность дисперсных частиц.

00

о

а

Јь

о

Таким образом, все частицы взаимосвязываются и в состоянии покоя в такой суспензии происходит образование коагуляционно-полимеризационных структур, на разрушение которых недостаточно гравитационных сил тяжести частиц суспензий. Поэтому за счет закрепившихся полимерных слоев повышается устойчивость суспензии.

Из литературы известен способ повышения устойчивости алюмосиликатных дисперсий на основе глинистых минералов водорастворимыми полимерами, в частности Na-солью карбоксиметилцеллюлозы (Na-КМЦ).

Данный способ не позволяет увеличивать седиментационную устойчивость высо- коконцентрированных муллитовых суспензий, так как поверхности дисперсных частиц глинистых минералов имеют отличное от муллитовых частичек кристалло-хи- мическое строение. В муллитовы.х суспензиях Na-КМЦ выполняет совершенно другую функцию, чем в глинистых минералах, а именно связывает дисперсные частицы через атомы алюминия и кремния, имеющие ненасыщенные связи, появившиеся за счет разрушения при мокром помоле, через гидроксильные группы ОН и напрямую между собой. Находясь в состоянии покоя до изгртозления изделий, данные связи удерживают частицы от осаждения (седи- ментационная устойчивость). В то же время они легко разрушаются при стабилизации суспензии, позволяя в присутствии водного аммиака снизить вязкость суспензии и сократить время ее подготовки к использованию.

Пример реализации изобретения.

В связи с отсутствием в прототипе технологических характеристик и данных по свойствам высококонцентрированной мул- литовой суспензии они были получены экспериментальным путем.

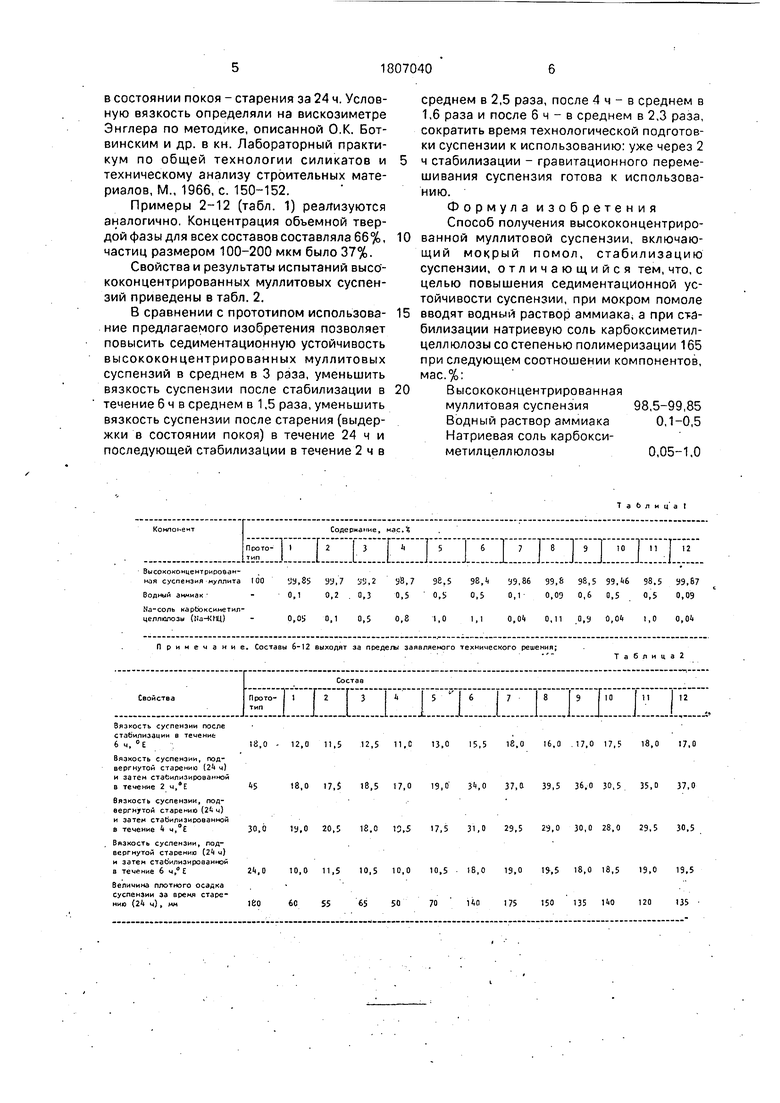

Для получения высококонцентрированной муллитовой суспензии использовали синтетический муллит ТУ 14-8-450-85 или шамот муллитового состава (AlaOa 68-72%, S102 28-32%).

Высококонцентрированную муллитовую суспензию получали мокрым помолом синтетического муллита или шамота муллитового состава (состав 1, табл. 1) фракцией 2,5-0 мм в шаровой мельнице с керамической (кварцевой) футеровкой объемом 100л, корундовыми мелющими телами - шары диаметром 20-30 мм. Помол осуа ествляли с введенным водным аммиаком (ГОСТ 3760-79).

Загрузку материала осуществляли в три. приема. С первой порцией 50 мас.% материала вводили все расчетное количество аммиака - 0,1 мас.% и всю воду, при этом влажность составляла 25%. Перед загрузкой мелющие тела, воду и материал разогре5 вали до 80-90°С. Помол первой загрузки проводили до остатка на сите 0,063 мм 1 -2 % (определение по ГОСТ21216-81), послечего производили вторую загрузку - 25 мас.% материала и диспергировали его до остатка

на сите 0,063 мм 3%, значение рН при этом составляло 9,5. Третья загрузка материала: оставшиеся 25 мас.% диспергировали до остатка на сите 0,063 мм 8%. После мокрого помола материала в полученную высококон5 центрированную муллитовую суспензию (,66) вводили Na-КМЦ 0,05 мас.% и стабилизировали в объеме мельницы без мелющих тел методом ее вращения в течение 6 ч. Готовая высококонцентрированная мулли0 товая суспензия (состйэ 1, табл. 1) содержала 99,85 мас.% муллита (синтетический муллит или шамот муллитового состава); 0,1 мас.% водного аммиака и 0,05 мас.% Na- КМЦ, степень полимеризации 165, влаж- 5 ность составляла 18%, концентрация объемной твердой фазы составляла 66%, ,5, частиц размером 100-200 мкм составляло 37%.

Определение устойчивости, т.е. склон0 ности к седиментационному расслоению частиц суспензии, и образование твердого осадка в состоянии покоя (старении) осуществляли по методике ВИО. В стеклянный мерный цилиндр объемом 2 л и диаметром

5 80 мм заливали стабилизированную в течение 6 ч муллитовую суспензию в объеме 2 л. Для исключения испарения влаги верхнюю часть цилиндра закрывали герметичной крышкой. Седиментационное расслоение

0 частиц наблюдали визуально, а образование плотного осадка определяли методом введения цилиндрического стержня диаметром 5 мм, имеющего миллиметровую разметку, закрепленного на штативе и опу5 скаемого с нагрузкой 0,02 Н/мм2. Стержень с равномерной скоростью опускался до упора в верхний слой осадка. Разность между высотой столба суспензии и опущенного до упора стержня определяли как значение об0 разевавшегося осадка. Важно отметить, что опускаемый конец стержня был плоским для того, чтобы он не мог проникать в твердый осадок.

Технологическую готовность после ста5 рения (нахождение в состоянии покоя) в те- чение 24 ч определяли по условной вязкости, показания которой снимали после 2, 4 и 6 ч стабилизации - гравитационного перемешивания в объеме мельницы без мелющих тел соответственно после выдержки

в состоянии покоя - старения за 24 ч. Условную вязкость определяли на вискозиметре Энглера по методике, описанной O.K. Бот- винским и др. в кн. Лабораторный практикум по общей технологии силикатов и техническому анализу строительных материалов, М., 1966, с. 150-152.

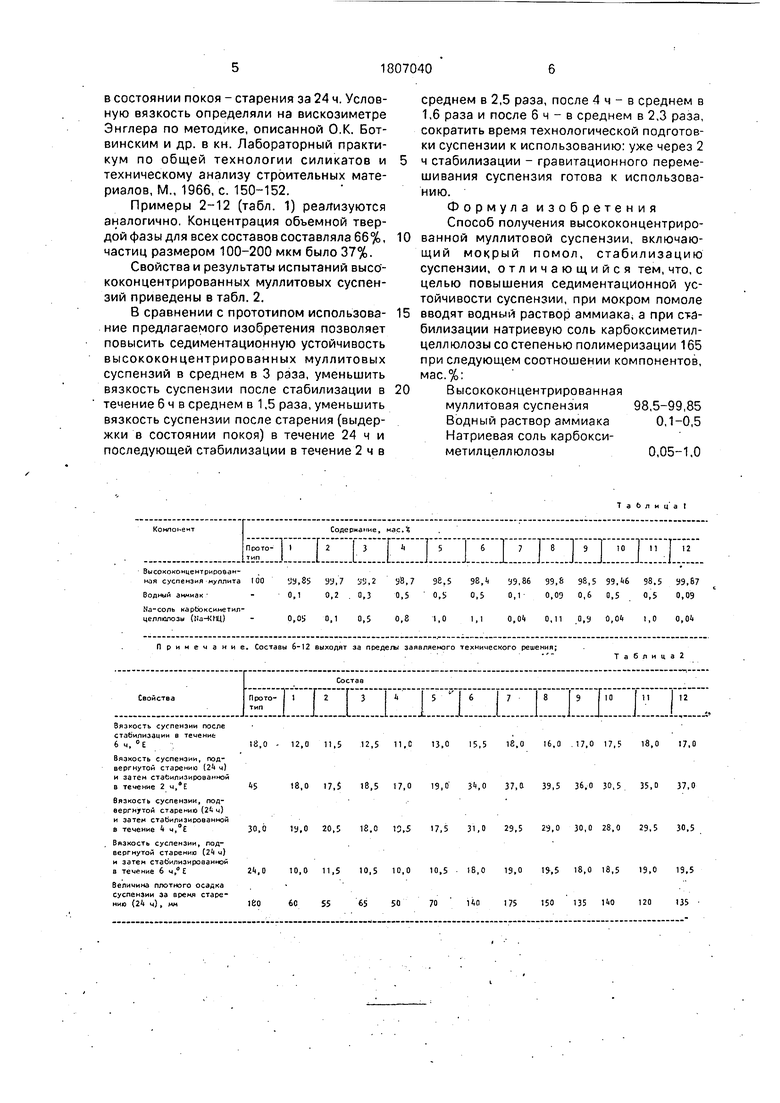

Примеры 2-12 (табл. 1) реализуются аналогично. Концентрация объемной твердой фазы для всех составов составляла 66%, частиц размером 100-200 мкм было 37%.

Свойства и результаты испытаний высо- коконцентрированных муллитовых суспензий приведены в табл. 2.

В сравнении с прототипом использование предлагаемого изобретения позволяет повысить седиментационную устойчивость высококонцентрированных муллитовых суспензий в среднем в 3 раза, уменьшить вязкость суспензии после стабилизации в течение 6 ч в среднем в 1,5 раза, уменьшить вязкость суспензии после старения (выдержки в состоянии покоя) в течение 24 ч и последующей стабилизации в течение 2 ч в

среднем в 2,5 раза, после 4 ч - в среднем в 1,6 раза и после 6 ч - в среднем в 2,3 раза, сократить время технологической подготовки суспензии к использованию: уже через 2 ч стабилизации - гравитационного перемешивания суспензия готова к использованию.

Формула изобретения Способ получения высококонцентриро- ванной муллитовой суспензии, включающий мокрый помол, стабилизацию суспензии, отличающийся тем, что, с целью повышения седиментационной устойчивости суспензии, при мокром помоле вводят водный раствор аммиака; а при стабилизации натриевую соль карбоксиметил- целлюлозы со степенью полимеризации 165 при следующем соотношении компонентов, мас.%: Высококонцентрированная

муллитовая суспензия98,5-99,85 Водный раствор аммиака 0,1-0,5 Натриевая соль карбокси- метилцеллюлозы 0,05-1.0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водного кремниевого шликера | 1990 |

|

SU1794934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2004 |

|

RU2264365C1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ | 1997 |

|

RU2141459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| КОМПЛЕКСНАЯ РАЗЖИЖАЮЩАЯ ОРГАНОМИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ОГНЕУПОРНЫХ ФОРМОВОЧНЫХ СИСТЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ С ЕЕ ПРИМЕНЕНИЕМ | 2003 |

|

RU2238921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИГЛЕЙ | 2007 |

|

RU2323195C1 |

| ДОБАВКА К НЕФТЯНЫМ СМАЗОЧНЫМ МАСЛАМ НА ОСНОВЕ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2554002C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА НАНОСТРУКТУРИРОВАННОМ ПЕРЛИТОВОМ ВЯЖУЩЕМ (ВАРИАНТЫ) | 2010 |

|

RU2447042C1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

Изобретение может быть использовано для изготовления керамобетонных масс, покрытий, мертелей и огнеупорных фасонных изделий различного назначения. Сущность изобретения: высококонцентрированная муллитовая суспензия дополнительно содержит водный раствор аммиака, вводимый при мокром помоле, и Na-соль карбоксиме- тилцеллюлозы (Na-КМЦ) степенью полимеризации 165, вводимую при стабилизации суспензии, при следующем соотношении компонентов, мас.%: высококонцентрированная муллитовая суспензия 98,5-99.85, водный раствор аммиака 0,1-0,5, Na-КМЦ 0,05-1,0. Седиментационная устойчивость повышена примерно в 3 раза. 2 табл.

Вязкость суспензии после

стабилизации в течение

6 ч, °Е18,0

Вязкость суспензии, подвергнутой старений ( ч) и затем стабилизированной в течение 2 ч,

вязкость суспензии, подвергнутой старению (2t ч) и затеи стабилизированной в течение 4 ч,°Ј30,0

Вязкость суспензии, подвергнутой старению (2 ч) и затем стабилизированной в течение 6 ч,° Е2,0

Величина плотного осадка суспензии за время старению (2А ч), мм160

12,0 11,5 12,5 11,0 13,0

15,5

18,0

16,0 .17,0 17,5 18,0 17,0

18,0 17,5 18,5 17,0 19,0 ЗМ 37,а 39,5 36,0 30,5 35,0 37,0

1У,020,518,013,5 17,5

10,011,510,5Ю,0

60556550 70

31,0 29,5 29,0 30,0 28,0 29,5 30,5

10,5 18,0 19,0 19,5

140

175

150

18,0 18,5 135 НО

19,0

120

19,5

135

Т а о л и ц а I

15,5

18,0

16,0 .17,0 17,5 18,0 17,0

31,0 29,5 29,0 30,0 28,0 29,5 30,5

5 18,0 19,0 19,5

140

175

150

18,0 18,5 135 НО

19,0

120

19,5

135

| Огнеупоры | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Кузнецова Т.В | |||

| Физическая химия вяжущих материалов, М.: Высшая школа, 1989, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| Огнеупоры, 1980 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Физико-химическая механика и лио- фильность дисперсных систем, 1980, №12, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1993-04-07—Публикация

1991-05-21—Подача