Изобретение относится к технологии огнеупоров, а именно технологии получения легковесных изделий, которые могут использоваться в футеровках тепловых агрегатов, в т.ч. и с регулируемой атмосферой.

Известна шихта для получения легковесных огнеупоров, содержащая 57,5% глины. 37,5% шамота, перлит и пенообразу- ющее вещество (абиетат натрия и мочевино- формальдегидная смола (МФ-17)).

Недостатками легковесов из этой шихты является низкий предел прочности при сжатии 1,0 Н/мм и высокая теплопроводность 0.20 Вт/(м-К).

Наиболее близкой к предлагаемой является шихта для получения легковесных огнеупоров, содержащая 45% глины, 42%

шамота. 13% перлита, 0,45-0,50% пенооб- разующего вещества (клееканифрльная эмульсия, абиетат натрия и МФ-17).

Недостатками легковесов из этой шихты являются низкий предел прочности при . сжатии(1,0-1,4, в среднем 1,2 Н/мм2), высокая теплопроводность (0,17-0.20. в среднем - 0,185 Вт/(м-К) и длительность обжига (30 часов).

Цель изобретения - повышение предела прочности при сжатии, снижение теплопроводности и сокращение длительности обжига легковесных огнеупоров.

Это достигается тем. что шихта для получения легковесных огнеупоров, включающая шамот, глину, перлит, пенообразующее вещество, содержит в качестве пенообразу-ч о ь.

ю со о

ющего вещества алкилбензол сульфонат натриевую соль фракции Cs-Cts и дополнительно цеолит или триполифосфат при следующем соотношении компонентов, мас.%:5

я

43-48 13-18

0.20-0,35

0,4-1,1 Остальное

Существенным отличием предлагаемой шихты является введение в качестве пенообразователя - алкилбензолсульфонат натриевой соли фракции Ce-Cis, в сочетании с добавками цеолита или триполифосфата натрия, наличие которых обеспечивает повышение предела прочности при сжатии, снижения теплопроводности и сокращения длительности обжига.

0

5

0

5

Технология изготовления легковесных огнеупоров следующая: шамот и глину дробили, измельчали, смешивали с перлитом в заданном соотношении, вводили пенообразователь, добавку, увлажняли и полученную пеномассу разливали в металлические формы, сушили и обжигали при температуре 1200°С. Обожженные изделия имели товарный вид и не нуждались в мехобработке.

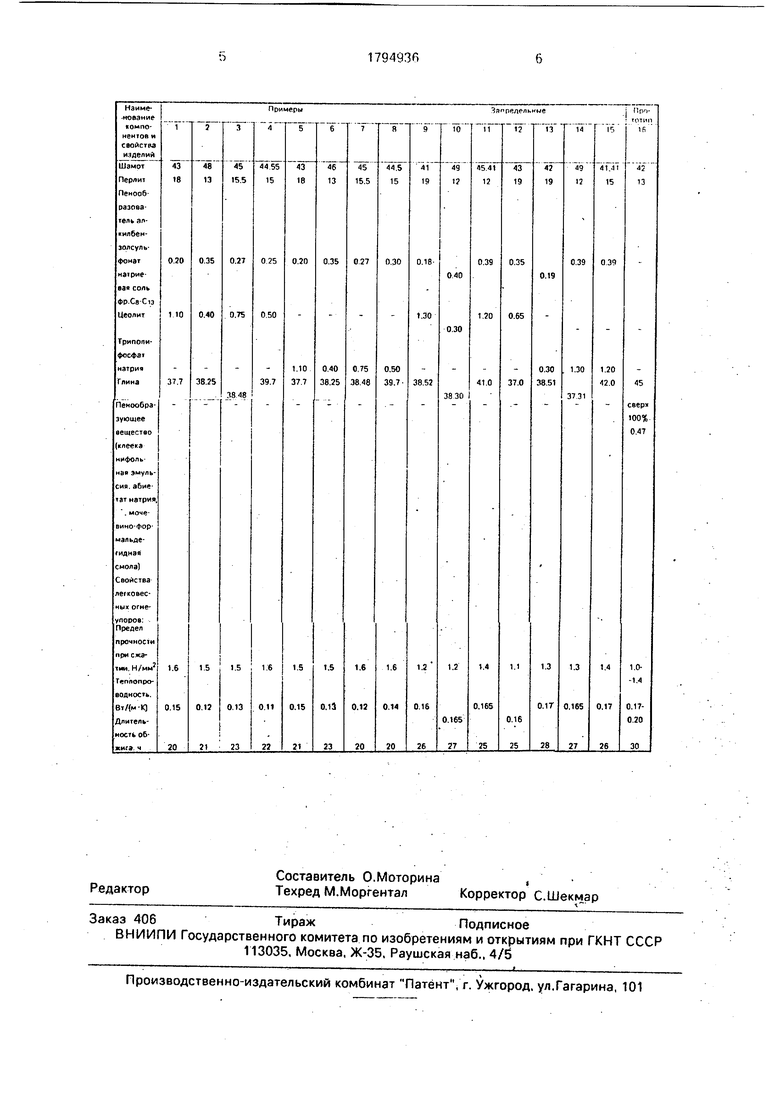

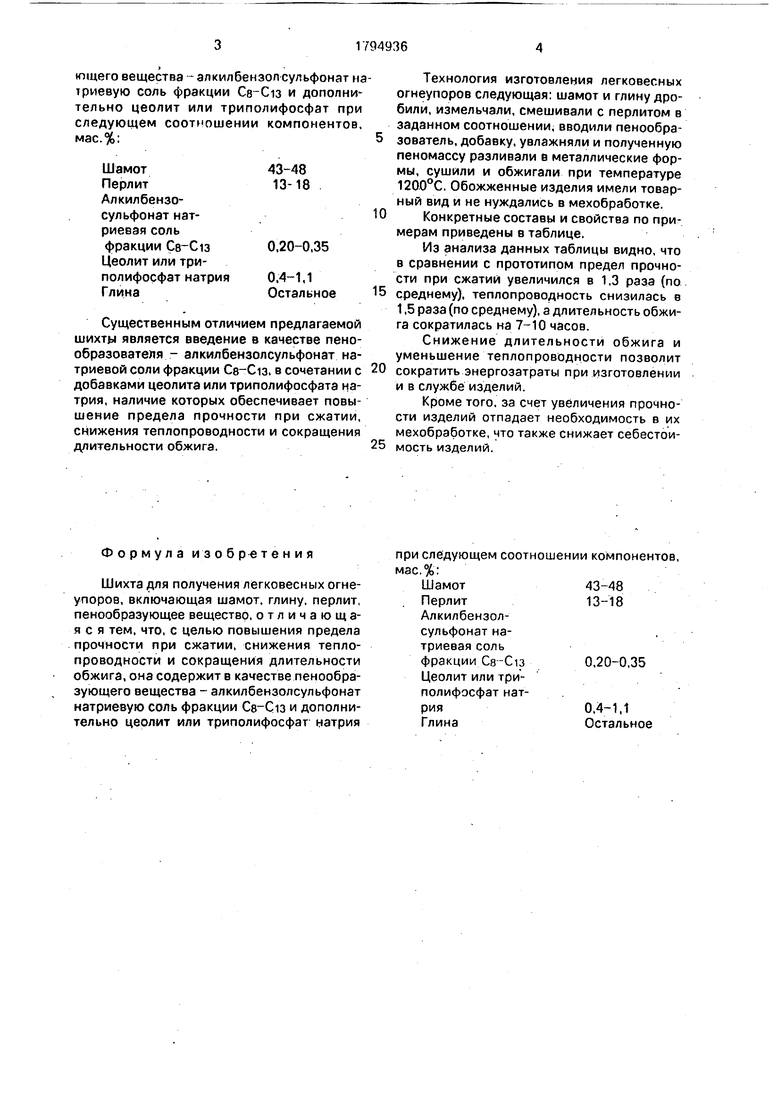

Конкретные составы и свойства по примерам приведены в таблице.

Из анализа данных таблицы видно, что в сравнении с прототипом предел прочности при сжатии увеличился в 1,3 раза (по среднему), теплопроводность снизилась в 1,5 раза (по среднему), а длительность обжига сократилась на 7-10 часов.

Снижение длительности обжига и уменьшение теплопроводности позволит сократить энергозатраты при изготовлении и в службе изделий.

Кроме того, за счет увеличения прочности изделий отпадает необходимость в их мехобработке, что также снижает себестоимость изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легковесных огнеупоров | 1990 |

|

SU1728186A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО БЕЗОБЖИГОВОГО ОГНЕУПОРА | 2005 |

|

RU2294906C2 |

| Шихта для изготовления легковесного материала | 1982 |

|

SU1077862A1 |

| Пенообразователь для поризации легковесных огнеупорных изделий | 1990 |

|

SU1759821A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU718436A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХИЗДЕЛИЙ | 1972 |

|

SU346274A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483046C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ОБЛИЦОВОЧНЫМ СЛОЕМ | 2013 |

|

RU2535560C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ОГНЕУПОРНЫХ И КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2543227C2 |

Изобретение относится к огнеупорной промышленности, а именно к технологии получения легковесных огнеупоров, которые могут использоваться в футеровках тепловых агрегатов, в том числе и с регулируе- мой атмосферой. Шихта содержит компоненты в следующем соотношении, мас,%: шамот 43-48, перлит 13-1.8, алкил- бензолсулъфонат натриевая соль фракции Ce-Ci3 0,20-0,35, цеолит или триполифос- фат натрия 0,4-1,2, глина остальное. Технология изготовления легковесных огнеупоров следующая. Шамот и глину подвергали дроблению, измельчению, смешивали с перлитом в заданном соотношении, вводили пенообразователь, добавку, увлажняли и полученную пеномассу разливали в металлические формы, сушили, обжигали при температуре 1200°С. Предел прочности при сжатии огнеупора - 1,5-1,6 Н/мм2, теплопроводность - 0,11-0,15 Вт/(м-К), длительность обжига 20-23 ч. 1 табл.

Формула изобретения

Шихта для получения легковесных огнеупоров, включающая шамот, глину, перлит, пенообразующее вещество, отличающаяся тем, что, с целью повышения предела прочности при сжатии, снижения теплопроводности и сокращения длительности обжига, она содержит в качестве пенообра- зующего вещества - алкилбензолсульфонат натриевую соль фракции Ce-Ci3 и дополнительно цеолит или триполифосфат натрия

при следующем соотношении компонен

мас.%:

Шамот43-48 Перлит 13-18 Алкилбензолсульфонат натриевая соль

фракции Се-Ci30,20-0,35 Цеолит или триполифосфат натрия 0,4-1,1 Глина Остальное

| Горяйнов К.Э | |||

| и др | |||

| Технология теплоизоляционных материалов и изделий | |||

| - М.: Стройиздат | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Фаин И.А | |||

| и др | |||

| Производство легковесных перлитошамотных изделий, Ж | |||

| Огнеупоры, 1968, № 1, с.3-9. | |||

Авторы

Даты

1993-02-15—Публикация

1991-01-08—Подача