Предлагаемое изобретение относится к способам изготовления пенокерамики и может быть использовано в промышленном и гражданском строительстве для изготовления изделий декоративного назначения.

Известен способ изготовления 3-слойных строительных изделий с облицовочным и внутренним поризованным слоем (см., например, патент РФ №2243335, кл. C04B 28/26, 2003 г.), включающий укладку в форму нижнего и верхнего ограждающих слоев из бетонной смеси и внутреннего теплоизоляционного слоя. Причем верхний и нижний слои соединены между собой металлическими связями, а промежуточный теплоизоляционный слой получают перемешиванием кварцевого песка, кремнефтористого натрия, оксифоса КД6-бис с последующим совместным помолом в течение 6-10 час, введением жидкого натриевого стекла и повторным перемешиванием, добавлением в полученную смесь водного раствора пенообразователя ПО-6К и повторным перемешиванием в течение 6-12 мин до получения пеномассы и последующей ее укладки в пространство между ограждающими верхним и нижним слоями.

Известный способ позволяет изготавливать огнестойкие, экологически чистые, с хорошими теплозащитными свойствами и облицовочным слоем строительные изделия.

Однако сложность и трудоемкость реализации известного способа, многокомпонентность используемой смеси для изготовления изделий снижает эффективность его применения.

Известен способ изготовления пенокерамических изделий, включающий приготовление шликера, формование и обжиг при 1300°C, причем шликер состоит из 70 мас. частей шамота, 30 мас. частей глины, 60 мас.% воды и 15 мас.% уретановой смолы (см., например, заявку №5771851, Япония, опубл. 04.05.1982 г.). Недостатком этого способа является высокая плотность получаемых изделий, что ухудшает его теплоизоляционные свойства и ограничивает область их применения.

Наиболее близким по технической сущности и достигаемому результату является способ получения пенокерамических изделий, включающий приготовление шликера и пены, смешивание их до получения пеномассы, формование изделий, нагревание и обжиг (см., например, патент РФ №2251540, кл. C04B 38/02, 2006 г.).

Применение пены при изготовлении керамических изделий обеспечивает получение ячеистой структуры, что улучшает теплозащитные свойства, уменьшает коэффициент теплопроводности и повышает, таким образом, теплозащитные свойства строительной конструкции.

Однако отсутствие облицовочного слоя существенно ограничивает область применения пенокерамических изделий, получаемых известным способом.

Цель заявляемого изобретения - изготовление пенокерамических изделий с облицовочным слоем.

Поставленная цель достигается тем, что в способе изготовления пенокерамических изделий с облицовочным слоем, включающем приготовление шликера и пены, смешивание их до получения пенокерамической массы, формование изделий, сушку и обжиг, из шликера дополнительно изготавливают пресс-порошок путем обезвоживания шликера в башенной распылительной сушилке до влажности 4-9 мас.% с последующей выдержкой пресс-порошка для усреднения по влажности в течение 46-48 часов, а изделия изготавливают многослойными, содержащими наружные слои: облицовочный и подложки, с размещенным между ними поризованным керамическим слоем; причем наружные слои изготавливают из пресс-порошка путем формования из него листов толщиной от 0,5 до 5 мм при удельном давлении прессования в пределах от 300 до 500 кг/см2, а внутренний поризованный слой изготавливают из минерализованной предварительно растертым пресс-порошком пенокерамической массы до получения пластичной пеномассы с влажностью 16-23% и последующим формованием из нее пластин толщиной от 10 до 50 мм; затем отформованные наружные и внутренний слои подвергают сушке до нулевой влажности, а на выходе из сушилок - укладке друг на друга с образованием многослойной конструкции, причем между верхним и нижним наружными слоями размещают от 2-х до 10-ти пластин поризованного слоя, после чего все уложенные в стопу слои подвергают обжигу до спекания друг с другом при температуре 1200-1250°C в течение 50-100 мин, причем перед обжигом верхний лицевой слой декорируют керамическими красителями или глазурями методом цифровой печати.

За пределами указанных параметров изготовления пенокерамических изделий цель не достигается.

Сущность заявляемого способа изготовления пенокерамических изделий заключается в том, что обжиг отдельных слоев многослойной конструкции, имеющих разную плотность, при котором происходит образование единого прочного керамического тела, позволяет получать высокоэффективные пенокерамические изделия и существенно расширить область их применения за счет совмещения в одном изделии теплоизоляционных, звукоизоляционных, гидроизоляционных и отделочных свойств. При этом наружные более плотные слои изделий, по прочности сравнимые с керамическим гранитом, не только обеспечивают надежную защиту внутреннего поризованного слоя от атмосферных и механических повреждений, но и используются как отделочные (облицовочные) слои, наружная поверхность которых декорируется цветными керамическими красками и глазурями.

Внутренний слой, имеющий пониженную плотность благодаря поризованной структуре, отличается улучшенными теплоизоляционными свойствами и согласно предлагаемому способу может быть изготовлен любой требуемой толщины.

Способ осуществляют следующим образом. В шаровых непрерывных мельницах модульного типа производят совместный помол предварительно приготовленной шихты с водой и разжижающими добавками до образования однородной по всему объему массы - шликера. Затем из части шликера изготавливают пресс-порошок путем обезвоживания его в башенных распылительных сушилках (БРС) до влажности 4-9% и подвергают его выдержке в накопительных силосах в течение 46-48 часов для усреднения по влажности.

Из приготовленного пресс-порошка способом прессования при удельном давлении от 300 до 500 кг/см2 изготавливают листы толщиной от 0,5 до 5,0 мм для облицовочного слоя и нижнего слоя - подложки. Параллельно с изготовлением наружных слоев изготавливают внутренний поризованный слой пенокерамических изделий, для чего шликер смешивают с пенообразователем и производят вспенивание. При этом полученную пеномассу минерализуют предварительно растертым пресс-порошком до получения пластичной пенокерамической массы влажностью 16-23%, которую подают в формовочный агрегат, где ей придают форму плоской пластины (бруса) толщиной 10-50 мм. Отформованные листы наружных слоев и пластины внутреннего поризованного слоя высушивают до практически нулевой (менее 0,5%) влажности, набирая при этом необходимую технологическую прочность.

Высушенные слои укладывают в стопу с размещением поризованного слоя внутри наружных слоев, после чего многослойную конструкцию подвергают обжигу до полного спекания в роликовых печах при температуре 1200-1250°C и цикле обжига 50-100 мин. На лицевой наружный слой перед обжигом наносят рисунок керамическими красками и глазурями методом цифровой печати.

Пример 1. В шаровой мельнице осуществляют совместный помол предварительно приготовленной шихты с водой и разжижающими добавками до образования однородной по всему объему массы шликера. При этом состав шихты принят следующий, мас.%: глина Латненская ЛТ-2 - 30; глина Веско Керамик - 7; каолин Глуховецкий - 13; полевой шпат Малышевский - 50; разжижитель (силикат натрия) - 0,5 (сверх 100%); количество воды в конечном шликере - 38,8 (ср. плотность - 1,622 г/л). Затем из части шликера (~50% от всего объема) изготавливают пресс-порошок путем обезвоживания его в башенной распылительной сушилке до влажности 9 мас.% и подвергают его выдержке в накопительных силосах в течение 46 часов для усреднения по влажности.

Из приготовленного пресс-порошка способом прессования при удельном давлении 300 кг/см2 изготавливают листы толщиной 0,5 мм для облицовочного слоя и нижнего слоя - подложки. Параллельно с изготовлением наружных слоев изготавливают внутренний поризованный слой пенокерамических изделий, для чего шликер смешивают с пенообразователем и производят вспенивание. Полученную массу минерализуют предварительно растертым пресс-порошком до получения пластичной пенокерамической массы влажностью 23%, которую подают в формовочный агрегат, где ей придают форму плоской пластины (бруса) толщиной 10 мм. Отформованные листы наружных слоев и пластины внутреннего поризованного слоя высушивают до практически нулевой (менее 0,5%) влажности, набирая при этом необходимую технологическую прочность. Высушенные слои укладывают в стопу с размещением поризованных слоев (10 шт.) внутри наружных слоев, после чего многослойную конструкцию подвергают обжигу до полного спекания в роликовой печи при температуре 1200°C при цикле обжига 50 мин. На лицевой наружный слой перед обжигом наносят рисунок керамическими красками и глазурями методом цифровой печати.

Пример 2. Технология изготовления пенокерамических изделий - как в примере 1, при этом состав шихты следующий, мас.%: глина Латненская ЛТ-2 - 10; глина Веско Керамик - 30; каолин Глуховецкий - 10; полевой шпат Вишневогорский - 45; кварцевый песок - 5; разжижитель (триполифосфат натрия) - 0,54 сверх 100%); количество воды в конечном шликере - 37,4 (ср. плотность - 1,643 г/л). Затем из части шликера (~50% от всего объема) изготавливают пресс-порошок обезвоживанием шликера в башенной распылительной сушилке до влажности 5,5 мас.% и подвергают его выдержке в накопительных силосах в течение 47 часов для усреднения по влажности.

Далее из приготовленного пресс-порошка при удельном давлении прессования 400 кг/см2 изготавливают листы толщиной 2,8 мм; пеномассу минерализуют предварительно растертым пресс-порошком до получения пластичной пенокерамической массы влажностью 19%, из которой формуют пластины (брус) толщиной 25 мм, а обжиг многослойной пенокерамической конструкции (2 наружных и 5 внутренних слоев) производят при температуре 1220°C при цикле обжига 75 мин.

Пример 3. Пенокерамические изделия изготавливают согласно примеру 1, при этом состав шихты принят следующий, мас.%: глина Милославская - 30; глина Латненская ЛТ-2 - 10; щелочной каолин - сырец - 15; полевой шпат Вишневогорский - 45; разжижитель (силикат натрия) - 0,4 (сверх 100%); количество воды в конечном шликере - 36,2 (ср. плотность - 1,668 г/л).

Затем из части шликера (~50% от всего объема) изготавливают пресс-порошок путем обезвоживания его в башенной распылительной сушилке до влажности 4 мас.% и подвергают его выдержке в накопительных силосах в течение 48 часов для усреднения по влажности.

Из приготовленного пресс-порошка при удельном давлении прессования 500 кг/см2 изготавливают листы толщиной 5,0 мм; пеномассу минерализуют предварительно растертым пресс-порошком до получения пластичной пенокерамической массы влажностью 16%, из которой формуют пластины (брус) толщиной 50 мм, а обжиг многослойной пенокерамической конструкции (2 наружных и 2 внутренних пористых слоя) производят при температуре 1250°C при цикле обжига 100 мин.

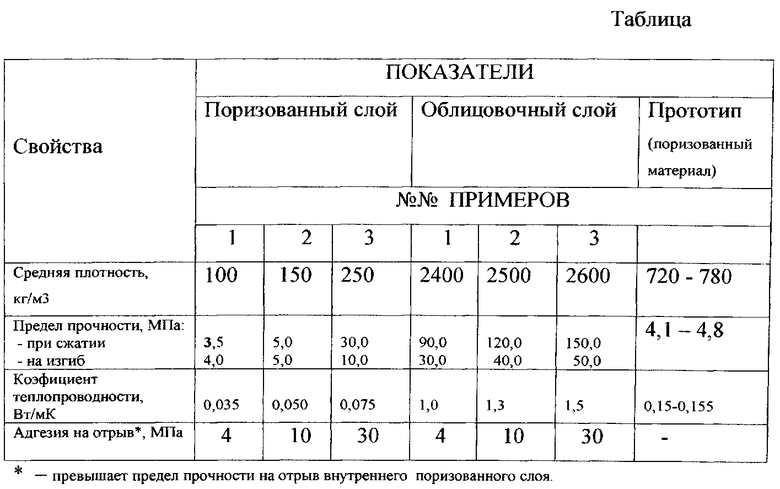

Свойства пенокерамических изделий, получаемых предлагаемым способом, приведены в таблице.

Предлагаемый способ позволяет не только получать пенокерамические изделия, обладающие улучшенными тепло-, звуко- и гидрозащитными свойствами за счет изготовления внутреннего поризованного слоя любой требуемой толщины, но и благодаря изготовлению облицовочного слоя в составе единого керамического тела существенно расширяет область применения пенокерамических изделий при одновременном снижении трудоемкости производства изделий вследствие исключения операции по монтажу отделочного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

| Способ изготовления огнеупорных изделий | 1978 |

|

SU779351A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1998 |

|

RU2148564C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

| Сырьевая смесь для изготовления керамических изделий | 1989 |

|

SU1682349A1 |

| Шихта для изготовления облицовочных плиток | 1986 |

|

SU1428740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476476C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

Изобретение относится к способам изготовления пенокерамики, а именно к способам изготовления пенокерамических изделий декоративного назначения. Технический результат: изготовление пенокерамических изделий с облицовочным слоем и улучшенными теплозащитными свойствами за счет изготовления внутри наружных отделочных слоев поризованного слоя любой требуемой толщины. В способе изготовления пенокерамических изделий с облицовочным слоем, включающем приготовление шликера и пены, смешивание их до получения пенокерамической массы, формование изделий, сушку и обжиг, из шликера дополнительно изготавливают пресс-порошок путем обезвоживания шликера в башенной распылительной сушилке до влажности 4-9 мас.% с последующей выдержкой для усреднения по влажности в течение 46-48 часов, а изделия изготавливают многослойными, содержащими наружные слои: облицовочный и подложки, с размещенным между ними поризованным керамическим слоем; причем наружные слои изготавливают из пресс-порошка путем формования из него листов толщиной от 0,5 до 5 мм при удельном давлении прессования в пределах от 300 до 500 кг/см2, а внутренний поризованный слой изготавливают из минерализованной предварительно растертым пресс-порошком пенокерамической массы до получения пластичной пеномассы с влажностью 16-23 объемн.% и последующим формованием из нее пластин толщиной от 10 до 50 мм; затем отформованные наружные и внутренний слои подвергают сушке до нулевой влажности, а на выходе из сушилок - укладке друг на друга с образованием многослойной конструкции, причем между верхним и нижним наружными слоями размещают от 2-х до 10-ти пластин поризованного слоя, после чего все уложенные в стопу слои подвергают обжигу до спекания друг с другом при температуре 1200-1250°C в течение 50-100 мин, причем перед обжигом верхний лицевой слой декорируют керамическими красителями или глазурями методом цифровой печати. 1 табл.

Способ изготовления пенокерамических изделий с облицовочным слоем, включающий приготовление шликера и пены, смешивание их до получения пенокерамической массы, формование изделий, сушку и обжиг, из шликера дополнительно изготавливают пресс-порошок путем обезвоживания шликера в башенной распылительной сушилке до влажности 4-9 мас.% с последующей выдержкой пресс-порошка для усреднения по влажности в течение 46-48 часов, а изделия изготавливают многослойными, содержащими наружные слои: облицовочный и подложки, с размещенным между ними поризованным керамическим слоем; причем наружные слои изготавливают из пресс-порошка путем формования из него листов толщиной от 0,5 до 5 мм при удельном давлении прессования в пределах от 300 до 500 кг/см2, а внутренний поризованный слой изготавливают из минерализованной предварительно растертым пресс-порошком пенокерамической массы до получения пластичной пеномассы с влажностью 16-23% и последующим формованием из нее пластин толщиной от 10 до 50 мм; затем отформованные наружные и внутренний слои подвергают сушке до нулевой влажности, а на выходе из сушилок - укладке друг на друга с образованием многослойной конструкции, причем между верхним и нижним наружными слоями размещают от 2-х до 10-ти пластин поризованного слоя, после чего все уложенные в стопу слои подвергают обжигу до спекания друг с другом при температуре 1200-1250°C в течение 50-100 мин, причем перед обжигом верхний лицевой слой декорируют керамическими красителями или глазурями методом цифровой печати.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2251540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ НА ОСНОВЕ ВЫСОКОКОНЦЕНТРИРОВАННОЙ СУСПЕНЗИИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ НЕСУЩИХ ФУНКЦИОНАЛЬНЫХ СЛОЕВ ИЗДЕЛИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА ДЛЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ, МНОГОСЛОЙНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2006 |

|

RU2361738C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2235699C2 |

| CN 101597178 A, 09.12.2009 | |||

| CN 102295471 A, 28.12.2011 | |||

Авторы

Даты

2014-12-20—Публикация

2013-05-27—Подача