Изобретение относится к глубокому бурению, в частности к тампонажным растворам, предназначенным для цементирования обсадных колонн нефтегазовых, геотермальных и специальных скважин в условиях нефтегазоводопроявлений и высоких температур.

Известны тампонажные цементные растворы для крепления скважин, приготовленные путем введения в тампонажный раствор оксида кальция. Указанные тампонажные растворы обладают несколько повышенной, по сравнению с бездобавочными, тампонирующей способностью, обусловленной расширением структуры цементного раствора.

Недостатком этих тампонэжных растворов является ускоренное твердение в условиях умеренных температур и связанное с этим интенсивное падение порового давления тампонажной суспензии. Кроме того, интенсивная гидратация части оксида кальция при повышенных температурах и превращение его в гидроксид кальция до начала процесса структурообразования не вызывает расширения тампонажного раствора.

Известны также тиксотропные цементные растворы, содержащие цемент, воду, титановое комплексообразующее соединение и водорастворимую смолу с поперечными связями. Указанные тампонажные составы обладают повышенными изоляционными характеристиками (тампонирующей способностью) по сравнению с известным тампонажным раствором.

Однако эти тампонажные составы также подвержены снижению порового давления в процессе твердения, а требуемое значение статического напряжения сдвига (240 Па), при котором не начиняется миграция пластового флюида в тампон.чжный раствор. достигается по истечении знлч и- тельно го времени после окончания мродяв- ки цементного раствора п закплоякол пространство, а вероятность рл Ф /иКли-.я

XI

Ю 01

о

00

со

скелета тампонажного раствора высоконапорным пластовым флюидом, как известно, более высока в начальный период твердения тампонажной суспензии.

Наиболее близ ким к предлагаемому техническому решению по технической сущности и достигаемому результату является тампонажный раствор включающий, мае.ч,:

Тампонажный цемент 64,6. Вода 32,3 . Жидкое стекло 1,55 Хлористый натрий 1,29 Алюминиевый порошок 0,13 Данный тампонажный состав способен к расширению за счет выделения водорода. Недостатком его является то, что процесс газовыделения сопровождается резкой потерей подвижности, что не дает возможности его использовать, для крепления скважин в условиях повышенных и высоких температур.

Цель изобретения - сохранение первоначального перового давления в период структурообразования тампонажного раствора во время ОЗ Ц в условиях повышенных и высоких температур, а также повышение .его тампонирующей способности.

Поставленная цель достигается тем, что тэмпонажный раствор содержит саморассыпающийся алюминиевый шлак (СРАШ), образующийся при выплавке высоколегированного алюминия, а в качестве добавки - гелеобразующая соль поливалентного 1 металла при следующем соотношении компонентов, мае.ч.:

Тампонажный цемент100 . Саморассыпающийся

алюминиевый шлак (СРАШ) 1-6 Соль поливалентного металла 0,5-10 Вода 45-100 В качестве тампонажного материала используются тампонажный портландцемент, шлаковый цемент, а также различные тампонажные смеси на основе этих цементов.

В качестве алюминийсодержащего компонента используется саморассыпающийся алюминиевый шлак (СРАШ), образующийся при выплавке высоколегированного алюминия марки АК21МЗН при температуре 680- 900°С, В процессе охлаждения расплава на .воздухе образуется шлак темно-серого цвета достаточно высокой дисперсности. При нарушении технологии плавления в шлаке образуется комовый металлический .алюминий, который легко подвергается дроблению и измельчению до необходимых размеров.

Средний химический состав СРАШ следующий, мас.%:

А 20з50.03

СаО3,73 SI02 16,95

МпО0,109

П.П.П.9,24

А1„ет26,5

МдО9,21 КзО 7,15

NaaO, 5,94

P20s0,135

Плотность СРАШ колеблется в пределах 2380-2500 кг/м3.

5 В качестве соли поливалентного металла используются хлориды, сульфаты, нитраты железа, цинка, меди, образующие нерастворимые вязкоупругие гелевые системы в порах тампонажной суспензии в процессе 0 химической реакции с гидроксидом кальция, выделяющимся при гидролизе и гидратации минералов тампонажного цемента.

Совместное использование указанных компонентов в пределах указанных в 5 формуле изобретения способствует достижению целей изобретения. При этом предлагается следующий механизм воздействия предложенных добавок.

Длительное поддержание порового 0 давления и повышение тампонирующей способности цементной суспензии в зако- лонном пространстве в период 03Ц достигается за счет газообразного компонента, образующегося при воздействии гидрокси- 5 да кальция с алюминиевой частью СРАШ, суммарная реакция которого может быть представлена в следующем виде:

2AI+3Ca(OH)2+6H20 -

- (ОН)б 2+ЗН2 I

0 Образующийся в поровом пространстве тампонажного раствора гидроксоалюминат кальция (ОН) является труднорастворимым гелем, устойчивым в щелочной среде. За счет кольматизации порогового 5 пространства вязкоупругим гелем гидроксо- алюмината кальция снижаются фильтрацион- ные характеристики тампонажной суспензии, тем самым достигается повышение коэффициента тампонирующей способности. 0 Кроме того, значительное повышение . тампонирующей способности происходит за счет объемного расширения структуры тампонажного теста в результате гидратации оксида магния, содержащегося в СРАШ. 5 Особенно заметно этот эффект проявляется при высоких температурах.

Роль солевой добавки заключается в придании вязко-упругих, тиксотропных свойств тампонажной суспензии с целью самозалечивания каналов, образующихся

при выделении газообразного агента. Помимо этого добавки солей поливалентных металлов регулируют скорость загустева- ния и схватывания тампонажныхсуспензий, т.е. регулируют время начала реакции СРАШ с компонентами гидратации цемента,

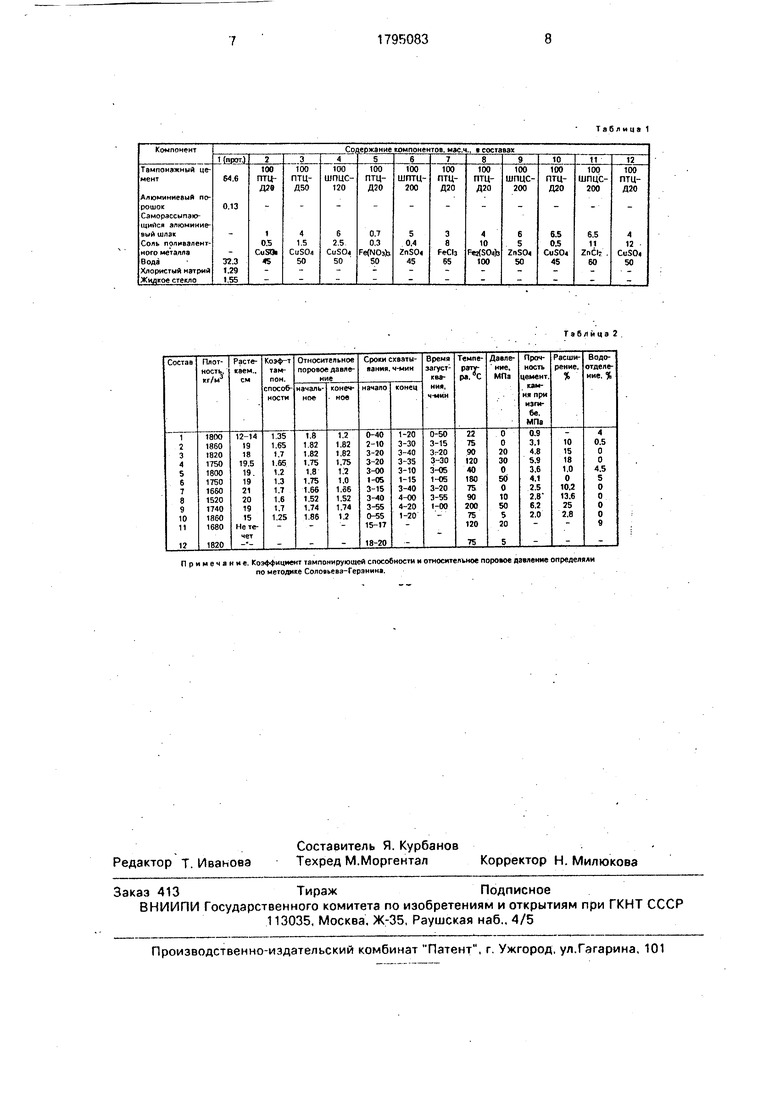

Результаты сравнительных испытаний представлены в табл. 1 и 2.

Приготовление тампонажного раствора осуществляется следующим образом.

Пример. Требуется приготовить тампонажный раствор из ПЦТ-Д50-100 с повышенной седиментационной и суффози- онной устойчивостью (повышенным коэф- фициентом тампонирующей способности) для цементирования скважины с забойной температурой 90°С и ,5. Время загуси- евания раствора не менее 2 ч 40 мин. Для приготовления указанного тампонажного раствора 100 мае.ч. тампонажного цемента смешивают с 4 мас.ч. СРАШ до полной гомогенизации смеси. Полученную смесь затворяют на жидкости, в которую предварительно введен 1,5 мас.ч. медного купоро- са при ,5.

Аналогичным образом готовятся тампо- наж|ные составы с другими цементными материалами и добавками для различных услбвий цементирования.

Состава и свойства приведен в табл. 1 и 2 соответственно.

Пределы содерджания СРАШ и гелеоб- разующих компонентов (соли поливалентных металлов) выбраны из следующих соображений. При содержании указанных компонентов менее 1 и 0,5 мас.ч. соответственно наблюдается снижение первонааль- ного перового давления, а тампонирующая способность невелика. При увеличении содержания компонентов более б и 10 мас.ч, ухудшаются технологические свойства тампонажного раствора (растекаемость, реологические свойства и др.), а коэффициент тампонирующей способности практически не изменяется.

Состав разработанного тампонажного раствора подобран таким образом, что позволяет сохранить и поддержать первоначальное поровое давление в процессе ОЗЦ до завершения формирования прочной структуры цементной суспензии. Кроме того, газовыделение, которое начинается после продавки цементного раствора в затрубное пространство препятствует возникновению, суффозионных каналов, образующихся под действием фильтрационных потоков вследствие снижения перового давления. Имеющиеся в составе тампонажного раствора соли поливалентного металла в результате взаимодействия с вяжущим, образует вязкоупругую, тиксотропную гель, придающую ему способность самозалечивать суффозионные каналы, если они по каким либо причинам образуются,

Все вышеуказанное спосогбствует повышению изоляционных характеристик тампонажного раствора (седиментационной и суффозионной устойчивости, коэффициента тампонирующей способности).

Применение разработанного тампонажного раствора позволит повысить качество крепления скважин, увеличить межремонтный период работы скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор | 1990 |

|

SU1789665A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2003 |

|

RU2239049C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2082871C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| ГАЗОЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2014 |

|

RU2552261C1 |

| Способ химической обработки тампонажных растворов | 1980 |

|

SU927972A1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1994 |

|

RU2082872C1 |

| Тампонажная смесь | 1988 |

|

SU1671841A1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИНЫ К ЦЕМЕНТИРОВАНИЮ | 1996 |

|

RU2102581C1 |

| Способ приготовления тампонажных растворов | 1980 |

|

SU927971A1 |

Сущность изобретения: раствор содержит компоненты, мае.ч.: тампонажный цемент 100; саморассыпающийся алюминиевый шлак - отход производства высоколегированного алюминия 1-6; соль поливалентного металла 0,5-10,0; вода 45-100. Отход содержит свободный алюминий, при взаимодействии которого с гидроксидом кальцин выделяется водород. В качестве соли используют медный купорос, сернокислое железо и др. Сухую смесь компонентов затворяют на водном растворе соли. Раствор обладает повышенной седиментационной и суффозионной устойчивостью. 2 табл.

Формула изобретения Тампонажный раствор, включающий тамгтонажный цемент, алюминийсодержа- щий компонент, добавку, и воду, отличающийся тем, что, с целью сохранения поротого давления в период структурообра- зовайия раствора и твердения камня при одновременном повышении тампонирующей рпособности, он содержит в качестве алюМинийсодержащего компонента само- рассыпающийся алюминиевый шлак - отход производства высоколегированного алюминия, а в качестве добавки - соль поливалентного металла при следующем соотношении компонентов, мас.ч:

Тампонажный цемент100 Саморассыпающийся алюминиевый шлак - отход производства высоколегированного алюминия 1-6 Соль поливалентного металла 0,5-10,0 Вода 45-100

Примечание. Коэффициент тампонирующей способности и относительное nopotoe давление определяли по методике Соловьевэ-Герэнима.

Таблица 1

Таблица 2 .

| Патент США № 4524828, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Данюшевский В | |||

| С | |||

| и др | |||

| Справочное руководство по тэмпонажным материалам | |||

| М.: Недра, 1987, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

1993-02-15—Публикация

1990-05-27—Подача