Изобретение относится к деталям машин, а именно к изготовлению и креплению обкладки опоры скольжения.

Наиболее близким по технической сущ- норти и достигаемому результату является спрсоб получения опоры скольжения, в котором для изготовления обкладки лрименя- етря листовая износостойкая сталь, закаленная до определенной твердости и полированной по наружной поверхности. В конце обкладки в месте загибания возникают слоях металла различные напряжения, которые во время закалки содействуют возникновению микротрещины, что при эксплуатации вызывает отрыв выступа по месту его загиба.

Также составляет определенные трудности вырезки канавки точной ширины на поверхности шейки, так как в канавку на напряженной посадке вставляется тонкая выступа обкладок.

Известный способ включает следующие операции: изготовлениеобкладки в виде составной в осевом направлении втулки с образованием выступов на одном из концов каждой составной части и устано&ку обкладки на шейке.

Цель изобретения - повысить надежность обкладки во время эксплуатации и . облегчить крепление обкладки на шейке.

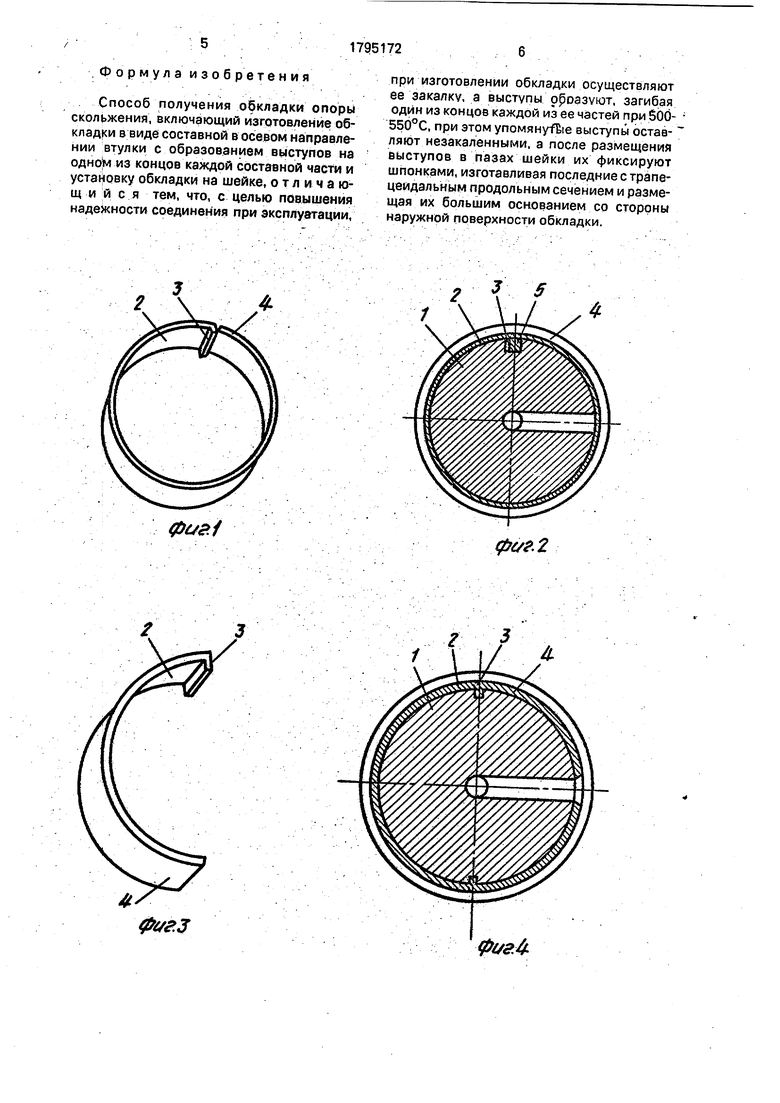

Поставленная цель достигается тем, что в известном способе при изготовлении обкладки осуществляют ее закалку, а выступы образуют, загибая один из концов каждой из ее частей при температуре 500-550 С, при этом упомянутые выше выступы оставляют иезакаленными, а после размещения выступов в пазах шейки их фиксируют шпонками, изготавливая .последние с трапецеидальным продольным сечением и размещая их большим основанием со стороны поверхности обкладки.

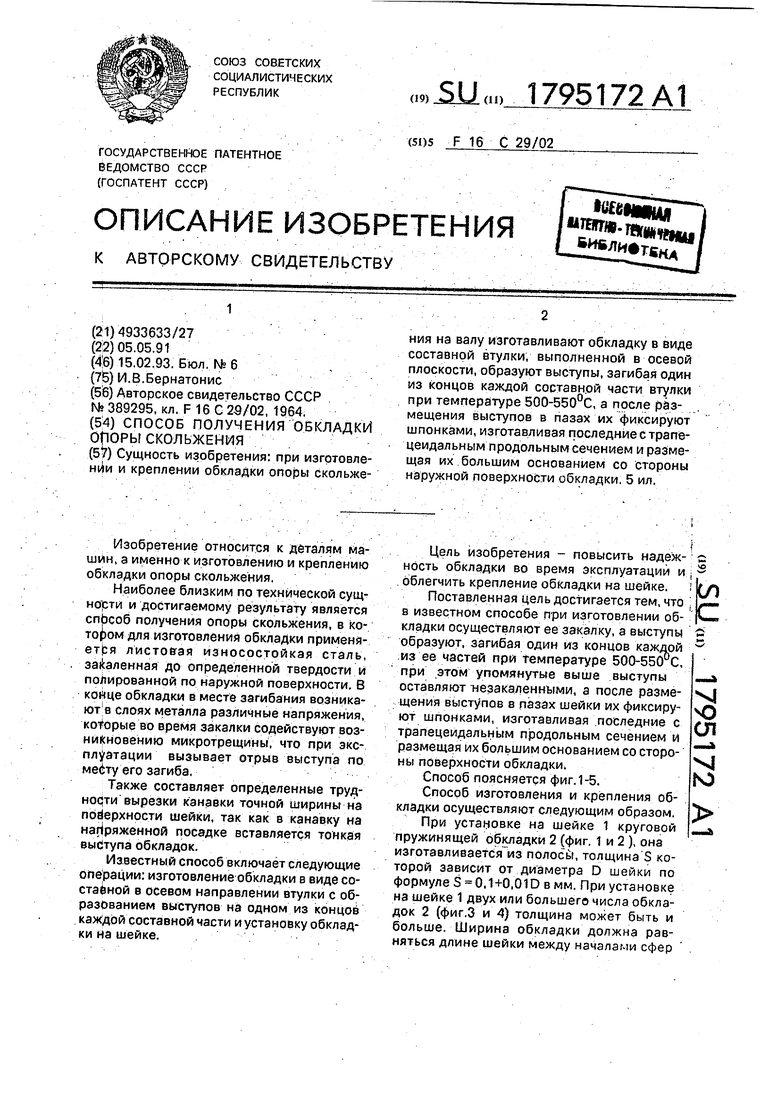

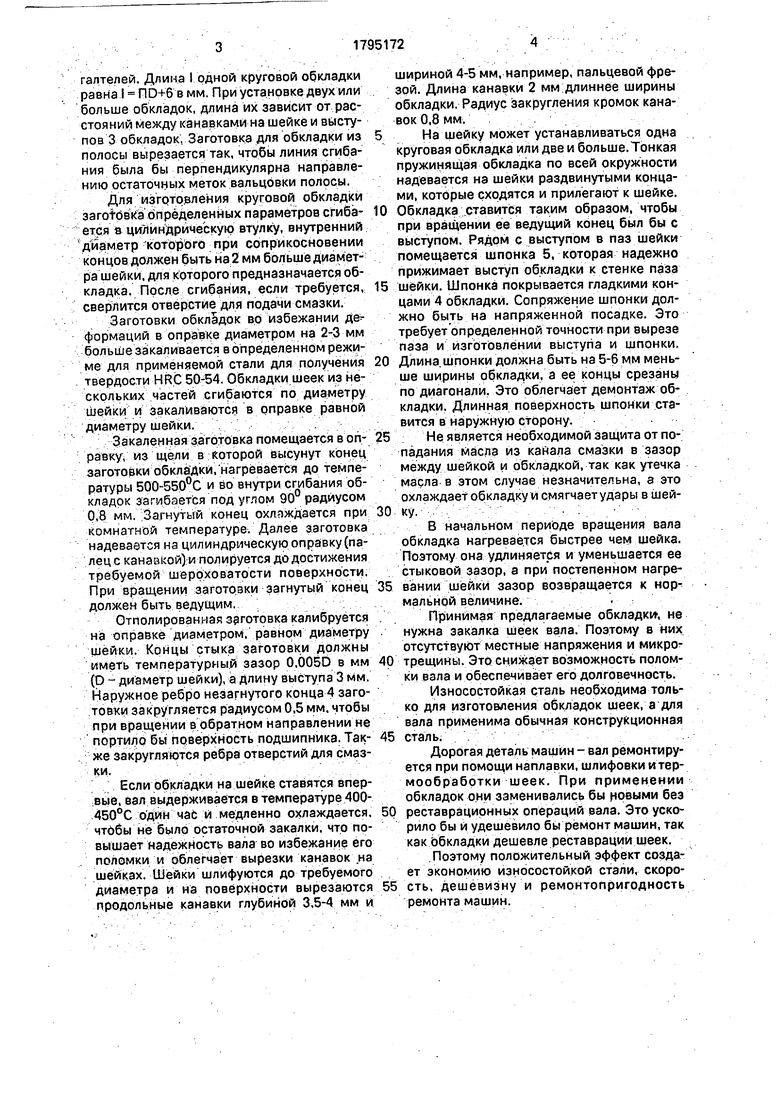

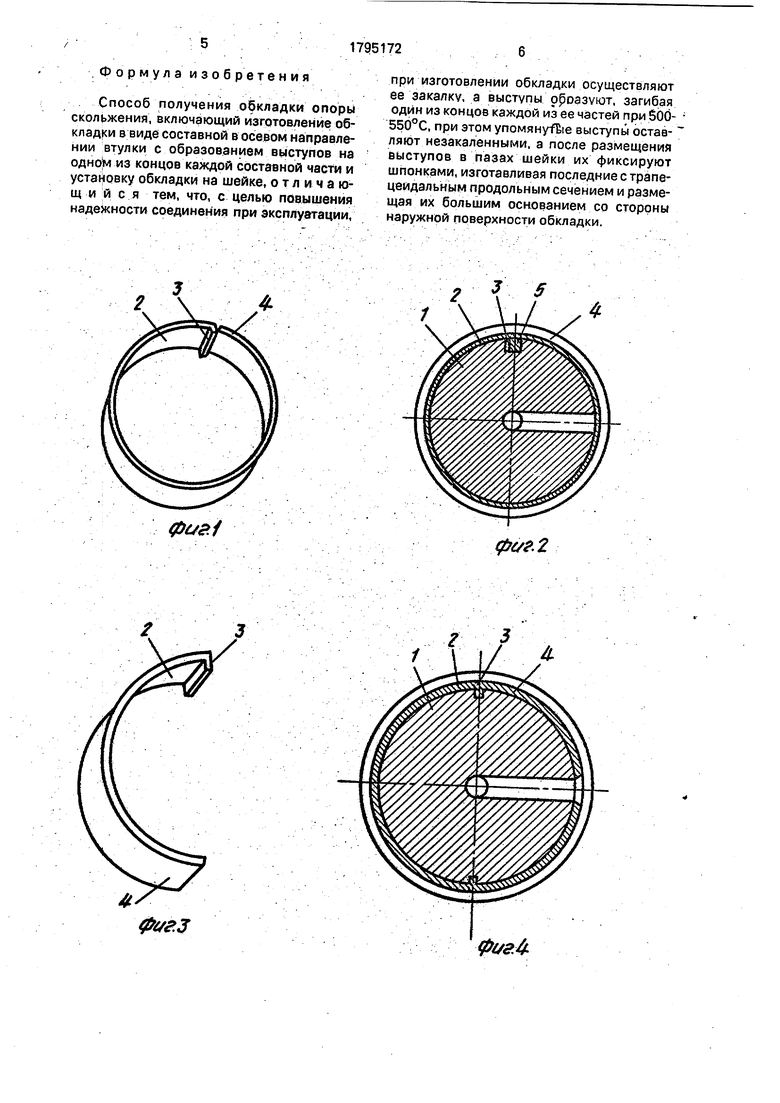

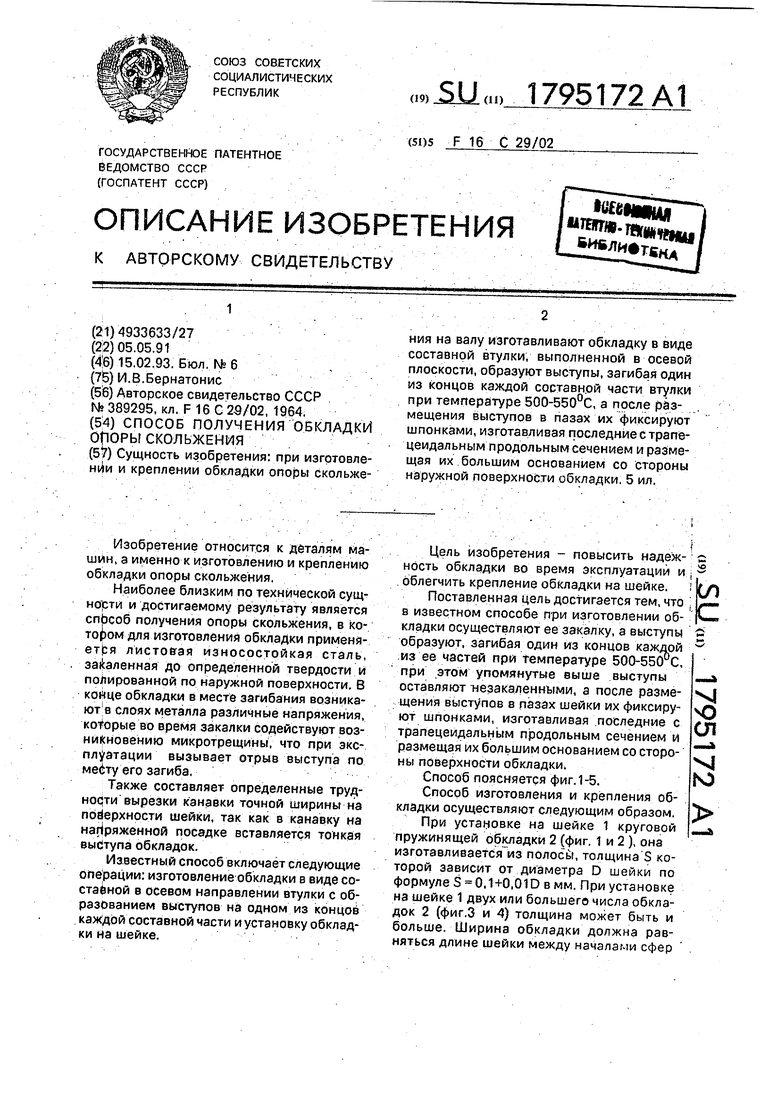

Способ поясняется фиг. 1-5.

Способ изготовления и крепления обкладки осуществляют следующим образом.

При установке на шейке 1 круговой пружинящей обкладки 2 (фиг. 1 и 2), она изготавливается из полосы, толщина S которой зависит от диаметра D шейки по формуле S 0,1+0,01D в мм. При установке на шейке 1 двух или большего числа обкладок 2 (фиг.З и 4) толщина может быть и больше. Ширина обкладки должна равняться длине шейки между началами сфер

ел

с

х О СЯ

х

ГО

галтелей. Длина I одной круговой обкладки равИа I ПО+б в мм. При установке двух или больше обкладок, длина их зависит от расстояний между канавками на шейке и вьгсту- пов 3 обкладок, Заготовка для обкладки из полосы вырезается так, чтобы линия сгибания была бы перпендикулярна направлению остаточных меток вальцовки полосы.

Для изготовления круговой обкладки sarotoBKa определенных параметров сгибается в цилиндрическую втулку, внутренний диаметр которого при соприкосновении концов должен быть на 2 мм больше диаметра шейки, для которого предназначается обкладка. После сгибания, если требуется, сверлится отверстие для подачи смазки.

Заготовки обкладок во избежании деформаций в оправке диаметром на 2-3 мм больше закаливается в определенном режиме для применяемой стали для получения твердости HRC 50-54. Обкладки шеек из нескольких частей сгибаются по диаметру шейки и закаливаются в оправке равной диаметру шейки.

Закаленная заготовка помещается в оправку, из щели в которой высунут конец заготовки обкладки, нагревается до температуры 500-550°С и во внутри сгибания обкладок загибается под углом 90 радиусом 0,8 мм. ;3а.гнутый конец охлаждается при комнатной температуре. Далее заготовка надевается на цилиндрическую оправку (палец с канавкой) и полируется до достижения требуемой шероховатости поверхности. При вращении заготовки загнутый конец должен быть ведущим,

Отполированная заготовка калибруется на оправке диаметром, равном диаметру шейки. Концы стыка заготовки должны иметь температурный зазор 0,0050 в мм (D - диаметр шейки), а длину выступа 3 мм. Наружное ребро незагнутого конца 4 заготовки закругляется радиусом 0,5 мм, чтобы при вращении в обратном направлении не портило бы поверхность подшипника. Также закругляются ребра отверстий для смазки-..- , -. Если обкладки на шейке ставятся впервые, вал выдерживается в температуре 400- 450°С один час и медленно охлаждается, чтобы не было остаточной закалки, что повышает надежность вала во избежание его поломки и облегчает вырезки канавок на шейках. Шейки шлифуются до требуемого диаметра и на поверхности вырезаются продольные канавки глубиной 3,5-4 мм и

шириной 4-5 мм, например, пальцевой фрезой. Длина канавки 2 мм:длиннее ширины обкладки. Радиус закругления кромок канавок 0,8 мм..

На шейку может устанавливаться одна круговая обкладка или две и больше.Тонкая пружинящая обкладка по всей окружности надевается на шейки раздвинутыми концами, которые сходятся и прилегают к шейке.

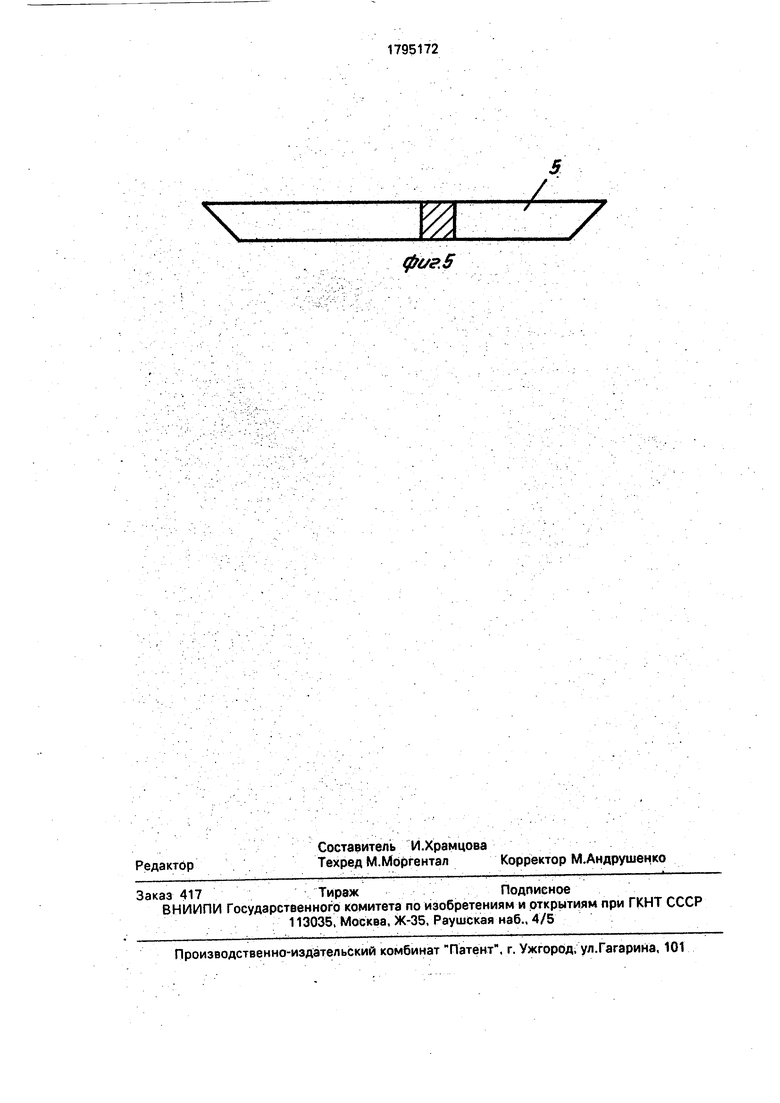

Обкладка ставится таким образом, чтобы при вращении ее ведущий конец был бы с выступом. Рядом с выступом в паз шейки помещается шпонка 5, которая надежно прижимает выступ обкладки к стенке паза

шейки. Шпонка покрывается гладкими концами 4 обкладки. Сопряжение шпонки должно быть на напряженной посадке. Это требует определенной точности при вырезе паза и изготовлений выступа и шпонки.

Длина, шпонки должна быть на 5-6 мм меньше ширины обкладки,а ее концы срезаны по диагонали. Это облегчает демонтаж обкладки. Длинная поверхность шпонки ставится в наружную сторону.

: Не является необходимой защита от попадания масла Из канала смазки в зазор между шейкой и обкладкой, так как утечка масла в этом случае незначительна, а это охлаждает обкладку и смягчаетудары в шейку. , ; :. . . . : 8 начальном периоде вращения вала обкладка нагревается быстрее чем шейка. Поэтому она удлиняется и уменьшается ее стыковой зазор, а при постепенном нагревании шейки зазор возвращается к нор мальной величине..

Принимая предлагаемые обкладка, не

нужна закалка шеек вала. Поэтому в них отсутствуют местные напряжения и микротрещины. Это снижает возможность поломки вала и обеспечивает его долговечность. Износостойкая сталь необходима только для изготовления обкладок шеек, а для вала применима обычная конструкционная

сталь. .

Дорогая деталь машин - вал ремонтируется при помощи наплавки, шлифовки и термообработки шеек. При применении обкладок они заменивались бы новыми без

реставрационных операций вала. Это ускорило бы и удешевило бы ремонт машин, так как обкладки дешевле реставрации шеек.

.Поэтому положительный эффект создает экономию износостойкой стали, скорость, дешевизну и ремонтопригодность ремонта машин.

. Ф о рмул а изо-б ретения

Способ получения обкладки опоры скольжения, включающий изготовление обкладки в виде составной в осевом направлении втулки с образованием выступов на одном из концов каждой составной части и установку обкладки на шейке, отличаю- щ и и с я тем, что, с целью повышения надежности соединения при эксплуатации,

при изготовлении обкладки осуществляют ее закалку, а выступы рроазуют, загибая один из концов каждой из ее частей при SOO- 550°С, при этом упомянутое выступы оставляют незакаленными, а после размещения выступов в пазах шейки их фиксируют шпонками, изготавливая последние с трапецеидальным продольным сечением и размещая их большим основанием со стороны наружной поверхности обкладки.

фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБКЛАДКА ШЕЙКИ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ | 2002 |

|

RU2228469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| Способ изготовления поковок типа прокатных валков с осевым отверстием | 1990 |

|

SU1791071A1 |

| РАЗЪЕМНЫЙ КОЛЕНЧАТЫЙ ВАЛ | 1996 |

|

RU2128791C1 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ | 2015 |

|

RU2588322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2011897C1 |

| Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "ВИКОСТ" | 2016 |

|

RU2654869C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2021 |

|

RU2774195C1 |

| Коленчатый вал | 1985 |

|

SU1423831A1 |

Сущность изобретения: при изготовлении и креплении обкладки опоры скольжения на валу изготавливают обкладку в виде составной втулки, выполненной в осевой плоскости, образуют выступы, загибая один из концов каждой составной части втулки при температуре 500-550°С, а после размещения выступов в пазах их фиксируют шпонками, изготавливая последние с трапецеидальным продольным сечением и размещая их большим основанием со стороны наружной поверхности обкладки. 5 ил.

| ОПОРА СКОЛЬЖЕНИЯ | 0 |

|

SU389295A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-02-15—Публикация

1991-05-05—Подача