Изобретение относится к электронной технике, в частности к технологии термического окисления в производстве полупроводниковых приборов и интегральных схем.

Маскирующие и защитные оксидные слои в производстве изделий электронной техники получают термическим окислением полупроводниковых пластин в сухом и влажном кислороде или парах воды. Источником водяного пара служат парогенераторы различных конструкций, в которые заливается деионизованная вода. Получение водяного пара в парогенераторах имеет существенные недостатки: сложность конструкции парогенераторов и всей газовой системы, недостаточная чистота оснастки и воды, невозможность точной регулировки и контроля состава пара в зоне реактора, возможность конденсации пара в подводящей магистрали, пробулькивание капель воды в канал и т.п.

Известно устройство для пирогенного окисления полупроводниковых пластин, включающее нагреватель, кварцевый реактор, расположенный внутри нагревателя и снабженный трубками для подачи водорода и кислорода. Выходной конец трубки для подачи водорода расположен вблизи рабочей зоны реактора в зоне нагревателя с температурой 800оС. При подаче водорода и кислорода в реактор происходит самовоспламенение водорода, сгорание которого в кислороде создает пары воды, служащие окислителем полупроводниковых пластин. Недостатком этого устройства является неравномерность температуры рабочей зоны, в которой размещаются полупроводниковые пластины, что приводит к большому разбросу параметров полупроводниковых пластин, например, толщины оксидных слоев или глубины диффузии примесей при разгонке в пирогенном паре. Происходит это из-за того, что при сгорании водорода в кислороде выделяется значительное количество тепла. Пламя, появляющееся в результате горения, является дополнительным внутренним источником тепла, насимметрично расположенным относительно центра рабочей зоны нагревателя. Наиболее близким техническим решением к изобретению является устройство для пирогенного окисления полупроводниковых пластин, включающее нагреватель, кварцевый реактор, расположенный внутри нагревателя и снабженный трубками для подачи водорода и кислорода, причем трубка для подачи водорода имеет V-образный выходной конец, находящийся напротив задней стенки реактора в зоне нагревателя с температурой не менее самовоспламенения водорода. Такое расположение выходного конца трубки для подачи водорода позволяет направить пламя, появляющееся в результате сгорания водорода в кислороде, в сторону, противоположную рабочей зоне нагревателя и уменьшает температурный градиент вдоль рабочей зоны. Однако, полностью предотвратить разброс температуры по длине рабочей зоны реактора не удается. Кроме того, продукты взаимодействия водорода с кислородом имеют неодинаковый доступ к полупроводниковым пластинам, расположенным в разных точках рабочей зоны. Это также приводит к разбросу параметров оксидных и диффузионных слоев полупроводниковых пластин.

Целью изобретения является уменьшение разброса параметров оксидных и диффузионных слоев полупроводниковых пластин за счет повышения равномерности температуры рабочей зоны и организации спиралеобразного движения продуктов сгорания водорода в кислороде вдоль реактора.

Сущность изобретения заключается в том, что реактор разделен на камеру окисления, расположенную в рабочей зоне нагревателя, и камеру сгорания, в которой происходит взаимодействие Н2 с О2. Камера сгорания расположена относительно нагревателя таким образом, что та ее часть, которая снабжена трубками для подачи водорода и кислорода находится внутри нагревателя с температурой не менее температуры самовоспламенения водорода, а остальная за пределами нагревателя и снабжена воздушной рубашкой охлаждения. Обе камеры, окисления и сгорания, соединены переходной трубкой, ось которой направлена под углом к продольной оси реактора. Наличие воздушной рубашки охлаждения позволяет отобрать избыток тепла, образующийся в процессе горения водорода в кислороде. В результате пары воды, синтезированные в камере сгорания, подаются в камеру окисления с температурой, примерно равной температуре рабочей зоны, что обеспечивает повышение равномерности температурного поля в ней. Наличие переходной трубки, ось которой направлена под углом к продольной оси реактора, придает принудительный спиралеобразный характер движения парам Н2О вдоль реактора. В свою очередь это обеспечивает равномерный доступ продуктов сгорания к поверхности полупроводниковых пластин, по всей длине рабочей зоны реактора. В результате уменьшается разброс параметров оксидных и диффузионных слоев полупроводниковых пластин, расположенных в разных точках рабочей зоны.

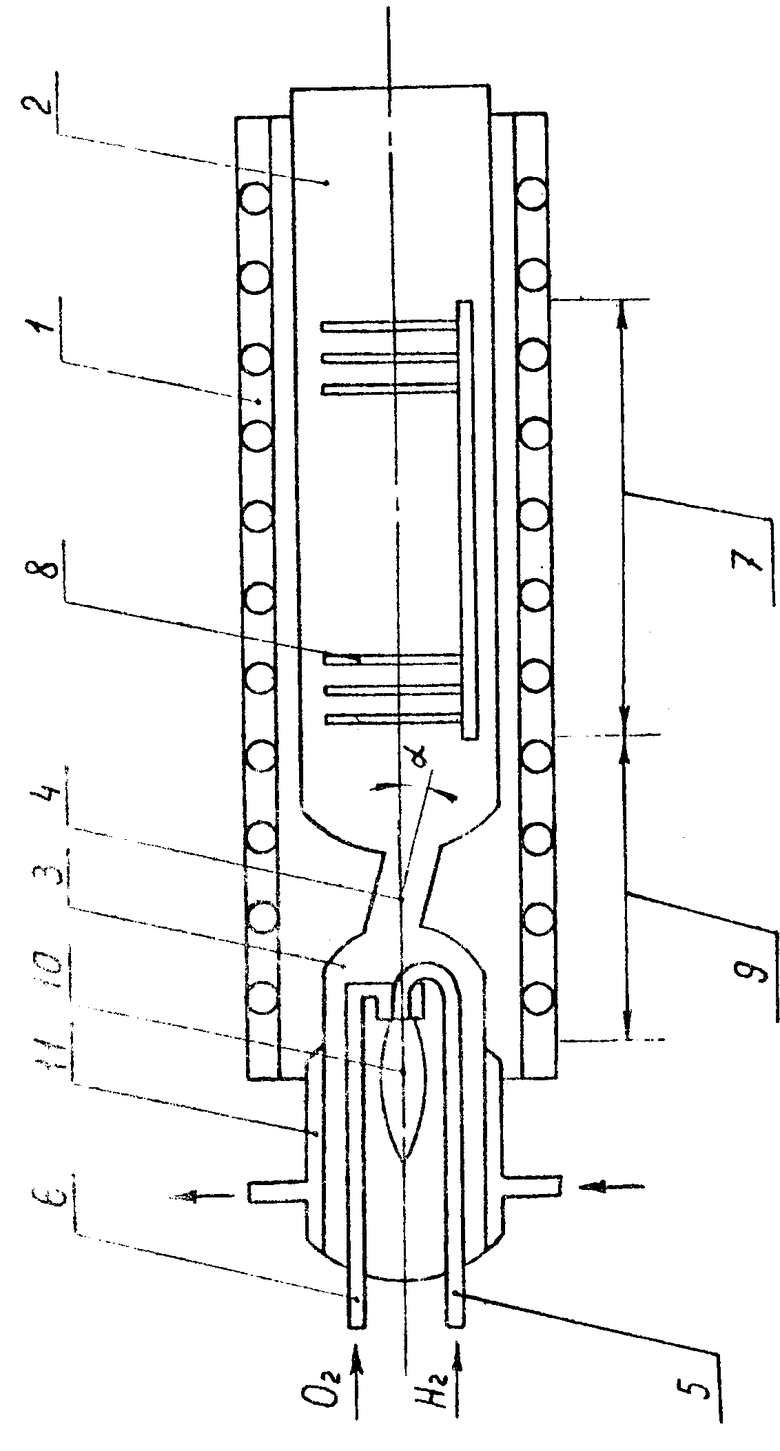

На чертеже изображено предлагаемое устройство.

На чертеже приняты следующие обозначения: 1 нагреватель; 2 камера окисления кварцевого реактора; 3 камера сгорания; 4 переходная трубка, ось которой направлена под углом α к продольной оси реактора; 5 трубка для подачи водорода с U-образным концом; 6 трубка для подачи кислорода; 7 рабочая зона нагревателя, в которой размещены полупроводниковые пластины; 9 зона нагревателя с температурой не менее температуры самовоспламенения водорода; 10 пламя, образующееся при сгорании водорода в кислороде; 11 воздушная рубашка охлаждения камеры сгорания.

Устройство работает следующим образом.

На нагреватель 1 подается напряжение, и температура в рабочей зоне 7 и зоне нагревателя 9 поднимается до заданного значения. Полупроводниковые пластины 8 загружаются в камеру окисления 2. После этого газообразные водород и кислород подаются в камеру сгорания 3 по трубкам 5 и 6, соответственно. Поскольку температура в месте расположения выходного U-образного конца трубки для подачи водорода превышает температуру его самовоспламенения, происходит возгорание водорода в кислороде и формируется пламя 10. Пары воды, образующиеся в результате их взаимодействия, охлаждаются за счет воздушной рубашки 11 и поступают в камеру окисления 2 через переходную трубку 4, где происходит окисление полупроводниковых пластин.

Величина угла между продольной осью реактора и осью переходной трубки зависит от геометрических размеров нагревателя, диаметра кварцевого реактора, длины рабочей зоны, ее расположения относительно переходной трубки и т.д. Для установки СДОМ-3-100 величина угла найдена экспериментально и составляет 10 ± 3о. При этом поток паров воды попадает на стенку камеры окисления на расстоянии 200 ± 50 мм от рабочей зоны реактора. Длина пламени, образующегося при горении водорода в кислороде, составляет 15 см. Чтобы исключить возможность расплавления задней стенки кварцевого ректора, расстояние между выходным концом трубки для подачи водорода и задней стенкой камеры сгорания выполнено 30 ± 5 см. Температура в точке расположения выходного конца трубки для подачи водорода превышала 565оС, что гарантирует самовоспламенение Н2 в О2.

Использование предлагаемого устройства для проведения окислительных и диффузионных процессов в сравнении с прототипом позволяет исключить разброс диффузионных параметров и получить на полупроводниковых пластинах защитные пленки с одинаковыми характеристиками, следствием чего является повышение выхода годных структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки полупроводниковых пластин | 1988 |

|

SU1587083A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОГЕННОГО ДИОКСИДА КРЕМНИЯ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ОКИСЛА КРЕМНИЯ SiO | 2005 |

|

RU2372688C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПЛАМЕННЫМ ГИДРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440928C2 |

| СПОСОБ ДИФФУЗИИ ПРИМЕСИ ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2094901C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОУГЛЕРОДА | 2010 |

|

RU2430880C1 |

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА В ЦИКЛЕ АЭС С РЕГУЛИРОВАНИЕМ ТЕМПЕРАТУРЫ ВОДОРОД-КИСЛОРОДНОГО ПАРА | 2012 |

|

RU2488903C1 |

| Устройство для термической обработки полупроводниковых пластин | 1989 |

|

SU1727540A3 |

| Установка для обработки полупроводниковых пластин | 1980 |

|

SU900085A1 |

Использование: изобретение относится к электронной технике, в частности к технологии термического окисления в производстве полупроводниковых приборов и интегральных схем. Устройство состоит из нагревателя и кварцевого реактора, расположенного внутри его. Реактор разделен на камеру окисления, расположенную в рабочей зоне нагревателя, и камеру сгорания, часть которой, снабженная трубкой для подачи кислорода и трубкой для подачи водорода с U-образным выходным концом, расположена внутри нагревателя с температурой не менее температуры самовоспламенения водорода. Другая часть камеры сгорания расположена за пределами нагревателя и снабжена воздушной рубашкой охлаждения. Обе камеры соединены переходной трубкой, ось которой направлена под углом к продольной оси реактора. Устройство позволяет уменьшить разброс параметров оксидных и диффузионных слоев полупроводниковых пластин за счет повышения равномерности температуры рабочей зоны и организации спиралеобразного движения продуктов сгорания водорода в кислороде вдоль реактора. 1 ил.

УСТРОЙСТВО ДЛЯ ПИРОГЕННОГО ОКИСЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН, включающее нагреватель, кварцевый реактор, расположенный внутри нагревателя, и снабженный трубками для подачи водорода и кислорода, причем трубка для подачи водорода имеет V-образный выходной конец, находящийся напротив задней стенки реактора в зоне нагревателя с температурой не менее температуры самовоспламенения водорода, отличающееся тем, что, с целью уменьшения разброса параметров оксидных и диффузионных слоев полупроводниковых пластин за счет повышения равномерности температуры рабочей зоны и организации спиралеообразного движения продуктов сгорания водорода и кислорода вдоль реактора, реактор разделен на камеру окисления, расположенную в рабочей зоне нагревателя, и камеру сгорания, часть которой, снабженная трубками для подачи водорода и кислорода, расположена внутри нагревателя в зоне с температурой не менее температуры самовоспламенения водорода, а остальная расположена за пределами нагревателя и снабжена воздушной рубашкой охлаждения, обе камеры соединены переходной трубкой, ось которой направлена под углом к продольной оси реактора.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1990-07-25—Подача