Область техники, к которой относится группа изобретений

Изобретение относится к обработке металлопроката, а именно к очистке от технологических смазок, и может быть использовано при очистке цилиндрических длинномерных изделий, в частности труб, проволоки и прутков после холодной прокатки, волочения, перед нанесением различных видов покрытий, а также для финишной обработки поверхности изделий.

Уровень техники

Известен способ очистки от загрязнений, заключающийся в том, что моющую жидкость предварительно насыщают газом ниже предела растворимости при нормальных условиях и ведут очистку в газожидкостном потоке с выделением газа из жидкости путем нагрева очищаемого изделия (а.с. СССР №1030058, В08В 3/04, опубл. 23.07.1983). При таком способе выделяющиеся из жидкости пузыри газа турбулизируют пограничный слой на очищаемой поверхности, что повышает качество очистки.

Недостатком способа является необходимость предварительного подогрева изделия, что не всегда возможно по техническим и технологическим причинам, а также экономически нецелесообразно. При этом снижается качество очищаемой поверхности с возможным образованием окисной пленки.

Известна очистка от загрязнений длинномерных цилиндрических изделий, при которой изделие пропускают через устройство тороидальной кольцевой камеры с соплами, в которую подают вращающийся поток моющей жидкости и создают турбулентность потока в сопле, выполненном с кольцевыми выступами и впадинами на внутренней поверхности (а.с. СССР №1276686, C23G 3/04, C25D 19/00, опубл. 15.12.1986).

Конструкция устройства не обеспечивает создания достаточной турбулентности потока внутри тороидальной камеры, вследствие чего не происходит полного разрушения и удаления любых загрязнений, например трудноудаляемых технологических смазок.

Наиболее близким аналогом, принятым за прототип для способа и устройства, является способ очистки длинномерного цилиндрического изделия, реализуемый с помощью устройства, при котором изделие пропускают через тороидальную камеру с выходным соплом, в которую подают вращающийся поток моющей жидкости, добавляют сжатый воздух и создают турбулентность потока в выходном сопле путем применения кольцевых канавок на его внутренней поверхности (патент РФ №2355484, В08В 3/02, В05В 1/02, опубл. 27.07.2008).

Недостатками способа и устройства является низкая эффективность процесса очистки от трудноудаляемых загрязнений - технологических смазок, ввиду значительного объема подаваемого газа, что приводит к необходимости отделять его избыток и затрудняет процесс очистки.

Сущность заявленной группы изобретений

Задача, решаемая заявленной группой изобретений, заключается в создании гидродинамической и поверхностной кавитаций,

Технический результат заявленной группы изобретения заключается в повышении эффективности и качества очистки.

Поставленная задача решается за счет того, что в способе очистки цилиндрических длинномерных изделий, при котором изделия пропускают через тороидальную камеру с выходным соплом, в которую подают вращающийся поток моющего водного раствора и сжатый воздух и создают в выходном сопле турбулентность газожидкостного потока, согласно изобретению, изменяют давление потока водного раствора от 20 до 1 атмосферы для образования пульсирующего газожидкостного потока, при этом газожидкостный поток подают навстречу изделию.

Кроме того, в водный раствор добавляют моющее вещество в количестве не более 1,0%, а сжатый воздух подают в количестве не более 10% от объема моющего водного раствора.

После очистки изделий моющим водным раствором проводят их промывку водой и сушку сжатым воздухом в тороидальных камерах с выходными соплами, причем каждую используемую среду подают из сопла противотоком навстречу изделию.

Поставленная задача решается также за счет того, что в устройстве для очистки цилиндрических длинномерных изделий, содержащем тороидальную камеру, выполненную с двумя входными тангенциальными соплами и расположенным коаксиально выходным соплом, согласно изобретению, выходное сопло выполнено с каналами, продольные оси которых расположены тангенциально к поверхности изделия.

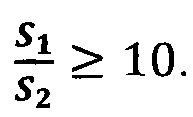

Кроме того, в выходном сопле выполнено от двух до десяти каналов диаметром поперечного сечения каждый 0,5÷2,0 мм, при этом отношение S1 между площадями поперечных сечений внутренней поверхности сопла и цилиндрического изделия к суммарной площади S2 поперечных сечений каналов удовлетворяет следующему условию:  устройство дополнительно снабжено по меньшей мере двумя аналогичными тороидальными камерами для промывки и сушки изделий.

устройство дополнительно снабжено по меньшей мере двумя аналогичными тороидальными камерами для промывки и сушки изделий.

Краткое описание чертежей

Детали, признаки, а также преимущества заявленной группы изобретений следуют из нижеследующего описания вариантов реализации заявленных технических решений, объединенных единым изобретательским замыслом, с использованием чертежей, на которых показано:

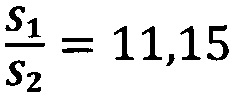

Фиг. 1 - устройство в разрезе для реализации способа

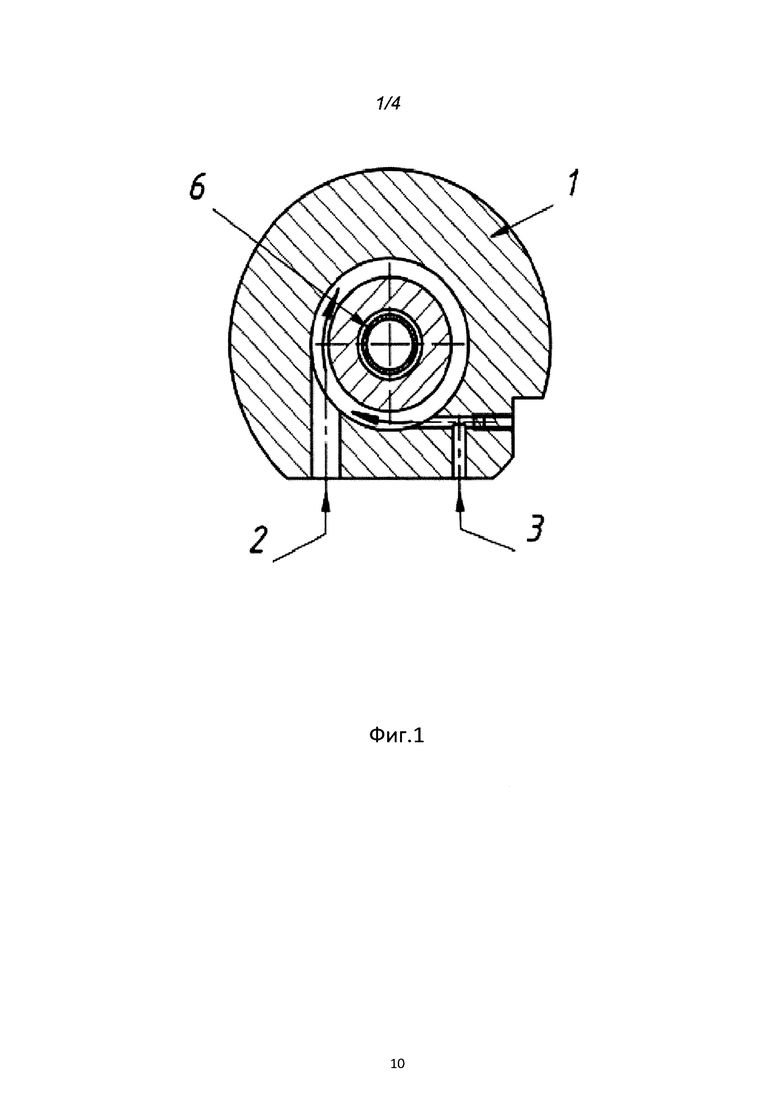

Фиг. 2 - камера с обрабатываемым изделием

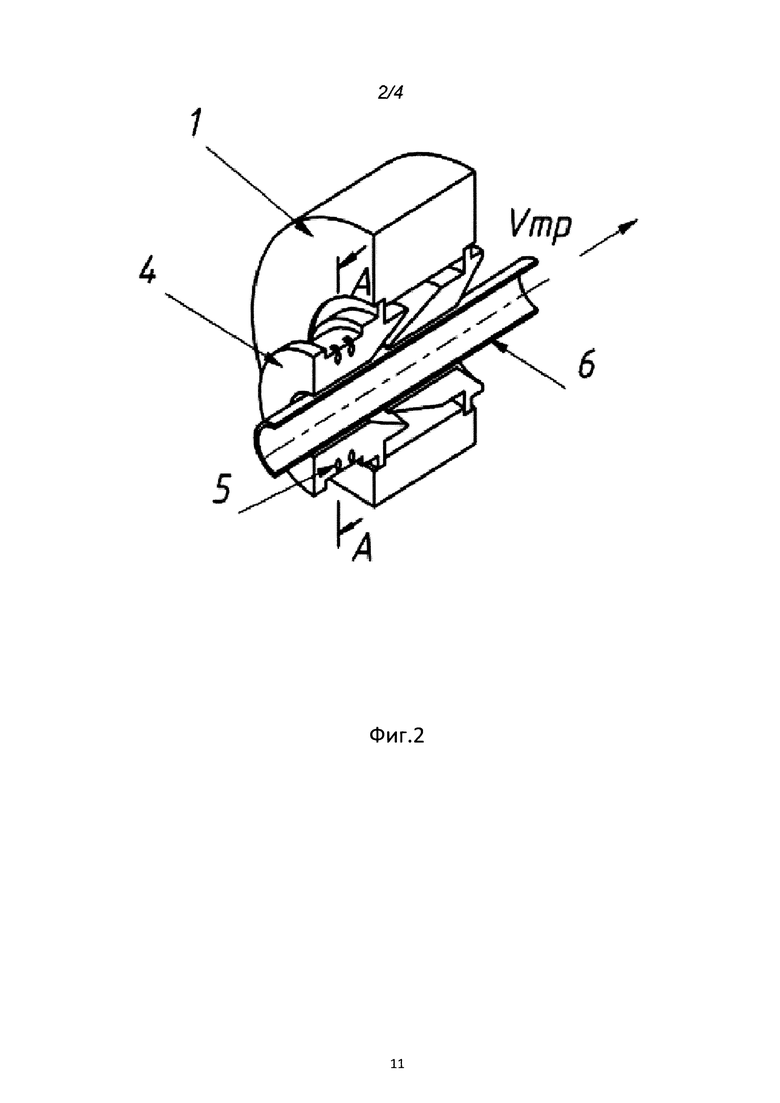

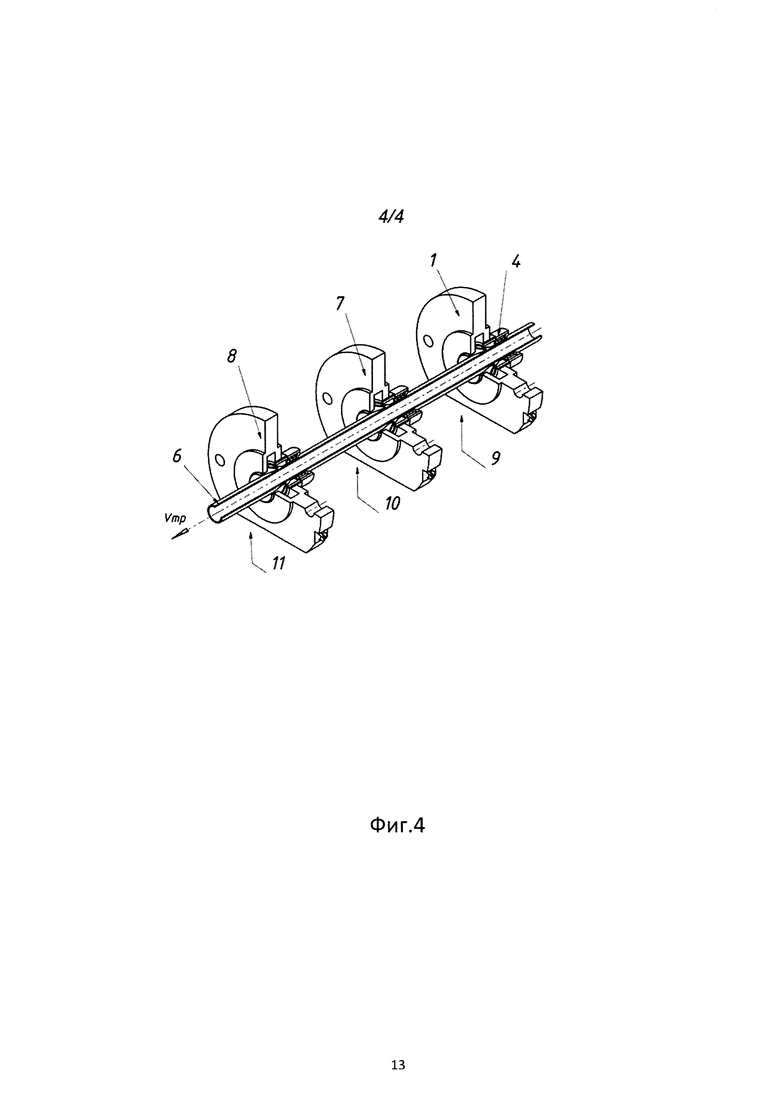

Фиг. 3 - показан разрез А-А на фиг. 2 - внутренняя поверхность сопла и на фиг. 4 - прохождение обрабатываемого изделия через камеры очистки, промывки и сушки.

На фигурах цифрами обозначены следующие позиции:

1 - тороидальная камера; 2 - сопло для подачи моющего водного раствора; 3 - сопло для подачи сжатого воздуха; 4 - выходное сопло с каналами; 5 - каналы; 6 - длинномерное изделие; 7 - камера промывки; 8 - камера сушки;9 - водный раствор; 10 - вода; 11 - сжатый воздух

Раскрытие заявленной группы изобретений

Устройство для реализации способа очистки содержит три последовательно установленные тороидальные камеры: камера очистки (1), камера промывки (7), камера сушки (8).

В каждой тороидальной камере (1, 7, 8) выполнены два входных тангенциальных сопла (2, 3). Сопло (2) предназначено для подачи моющего водного раствора, а сопло (3) предназначено для подачи сжатого воздуха

В каждой тороидальной камере (1, 7, 8) коаксиально расположено выходное сопло (4). Выходное сопло (4) выполнено в виде цилиндрической втулки, запрессованной в боковую поверхность корпуса тороидальной камеры. Втулка имеет отверстие для пропускания трубы.

В выходном сопле (4) выполнены каналы (5), продольные оси которых расположены тангенциально к поверхности длинномерного изделия (6). В выходном сопле (4) может быть выполнено от двух до десяти каналов (5) диаметром поперечного сечения каждый 0,5÷2,0 мм.

Отношение S1 между площадями поперечных сечений внутренней поверхности сопла (4) и цилиндрического изделия (6) к суммарной площади S2 поперечных сечений каналов (5) удовлетворяет следующему условию:  .

.

Длинномерное изделие (6) протягивают через камеру очистки (1) в направлении, указанном стрелкой Vтр. Изделие (6) после очистки поступает в камеру промывки (7) и камеру сушки (8). В тороидальную камеру (1) подают через сопло (2) моющий водный раствор (9), а через сопло (3) - сжатый воздух, который закручивается в вихревой поток с образованием струи газожидкостного потока, содержащей воздушные пузырьки диаметром несколько микрон.

Движение газожидкостного потока внутри тороидальной камеры (1) имеет турбулентный характер, в связи с изменением давления водного раствора (9) образуется пульсирующий газожидкостный поток, меняющий свою скорость по мере движения в камере (1) и по выходному соплу (4) и создающего гидродинамическую кавитацию, а также поверхностную кавитацию за счет всасывания воздуха в газожидкостный поток через каналы (5). Пульсация вызывается применением импульсной подачи раствора, например, с помощью управляемой насосной системы. Внутри камеры вследствие пульсации газожидкостного потока изменяется его скорость, а следовательно, изменяется давление газожидкостного потока.

При изменении давления пузырьки меняют свой размер, а на выходе из сопла (4) через каналы (5) в зоне резкого снижения давления, пузырьки разрываются и разрушают прочный слой загрязнений на поверхности длинномерного изделия (6), затем следуют промывка изделия водой (10) и сушка сжатым воздухом (11) в тороидальных камерах (7) и (8), соответственно.

При изменении давления потока водного раствора в интервале от 20 до 1 атмосферы с образованием пульсирующего газожидкостного потока на поверхности изделия в тороидальной камере обеспечивается создание эффекта гидродинамической кавитации, происходит интенсификация процесса очистки за счет изменения скорости движения газожидкостного потока, благодаря чему пузырьки меняют свой размер, а на выходе из сопла (4) в зоне резкого снижения давления возникает эффект кавитации, пузырьки разрываются и разрушают прочный слой загрязнений на поверхности изделия. При этом подача газожидкостного потока противотоком навстречу обрабатываемому изделию (6) усиливает кавитацию за счет гидравлического сопротивления в струе потока.

Использование моющего вещества в рабочем растворе в количестве не более 1,0% позволяет снизить агрессивность и экологическую вредность процесса и создать малоотходную, экологически безопасную технологию при высоком качестве очистки. Применение сжатого воздуха в количестве не более 10% от объема моющего водного раствора является оптимальным и достаточным для создания гидродинамической кавитации, способной обеспечить разрушение и удаление любых загрязнений. Повышение же концентрации сжатого воздуха более 10% затрудняет возникновение гидродинамической кавитации из-за избытка газа, снижает эффективность и экономичность процесса очистки.

После очистки изделий (6) моющим водным раствором для удаления его остатков осуществляют промывку водой в тороидальной камере с подачей воды из выходного сопла противотоком навстречу обрабатываемому изделию, что способствует интенсификации процесса, повышению его эффективности и улучшению качества очистки за счет создания эффектов гидродинамической и поверхностной кавитации. После промывки водой проводят сушку изделия сжатым воздухом.

Выполнение выходного сопла с каналами, продольные оси которых расположены тангенциально к поверхности изделия, обеспечивает создание дополнительной кавитации в поверхностном слое газожидкостного потока на обрабатываемом изделии, позволяет интенсифицировать процесс очистки и повысить его качество.

Наиболее оптимальным является выполнение от двух до десяти каналов диаметром поперечного сечения каждый 0,5÷2,0 мм, при этом отношение S1 между площадями поперечных сечений внутренней поверхности выходного сопла и цилиндрического изделия к суммарной площади S2 поперечных сечений каналов сопла должно удовлетворять условию  благодаря чему за счет интенсивного всасывания воздуха через каналы и увеличения турбулентности газожидкостного потока возникают дополнительные центры поверхностной кавитации.

благодаря чему за счет интенсивного всасывания воздуха через каналы и увеличения турбулентности газожидкостного потока возникают дополнительные центры поверхностной кавитации.

Выполнение в выходном сопле (4) менее двух каналов (5) создает недостаточную кавитацию, а выполнение более десяти каналов (5) приводит к утечкам моющего раствора, что снижает эффективность и качество очистки.

Экспериментально установлено, что выполнение каналов (5) диаметром менее 0,5 и более 2 мм, а также при отношении  происходит снижение всасывания воздуха в газожидкостный поток через каналы, не обеспечивается достаточная кавитация, что также снижает эффективность и качество очистки.

происходит снижение всасывания воздуха в газожидкостный поток через каналы, не обеспечивается достаточная кавитация, что также снижает эффективность и качество очистки.

Пример:

Способ и устройство очистки были опробованы при удалении технологических смазок, например, кастрола, хлорпарафина, блазомила, блазокута, применяемых на станах холодной прокатки при производстве холоднокатаных нержавеющих труб диаметром 6÷30 мм и являющихся самыми трудноудаляемыми смазками, в частности для очистки наружной поверхности нержавеющих труб диаметром 10 мм.

Использовали устройство, в выходном сопле которого было выполнено, в частности, четыре канала диаметром 1 мм, продольные оси которых расположены тангенциально к поверхности трубы. Площадь сечения S1 составляла 35 мм2, а суммарная площадь поперечных сечений каналов S2 составляла 3,14 мм2, при этом  .

.

В испытаниях использовали моющий водный раствор с содержанием, например, 0,5% средства «Флоттер», давление моющего раствора 5-10 атм., давление сжатого воздуха - 2 атм., зазор между очищаемой трубой и внутренней поверхностью сопла составлял 1 мм.

После проведения очистки наружной поверхности труб от технологических смазок на поверхности изделий отсутствуют остаточные загрязнения, следы и пятна от воды после промывки, поверхность изделий соответствует предъявляемым требованиям к состоянию поверхности изделий ответственного назначения.

По ранее применяемой технологии удаление таких смазок осуществляли, в частности путем пакетного обезжиривания труб в ваннах с горячими щелочными растворами высокой концентрации или органическими растворителями с последующей пакетной промывкой труб в горячей воде и сушкой на воздухе либо протиранием мягким материалом, что не обеспечивало высокого качества очистки, при этом данная технология является энерго- и ресурсозатратной и экологически вредной.

Применение предлагаемого способа очистки цилиндрических длинномерных изделий и устройства позволяет:

- обеспечить создание гидродинамической и поверхностной кавитации,

- снизить концентрацию моющего вещества в растворах до 1% и менее и повысить экологическую безопасность,

- повысить качество очистки изделий за счет исключения остаточных загрязнений,

- снизить затраты электроэнергии в 35÷40 раз за счет использования моющих растворов без нагревания,

- удалять технологические смазки независимо от их природы и состава,

- снизить себестоимость выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2023 |

|

RU2821468C1 |

| СПОСОБ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 2007 |

|

RU2355484C2 |

| Способ очистки внутренней поверхности длинномерных изделий | 2021 |

|

RU2833332C2 |

| СПОСОБ ОЧИСТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТРУБ ИЛИ ТРУБОПРОВОДОВ | 2024 |

|

RU2830797C1 |

| Устройство для струйной обработки длинномерных цилиндрических изделий | 1990 |

|

SU1781322A1 |

| СПОСОБ ПРОМЫВКИ ЭЛЕМЕНТОВ СИСТЕМ УЛЬТРАЗВУКОВЫМ ДВУХФАЗНЫМ ПОТОКОМ | 2024 |

|

RU2833387C1 |

| СПОСОБ ОЧИСТКИ ТРУБОК ОТ ОТЛОЖЕНИЙ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, РАБОЧЕЕ ТЕЛО И УСТРОЙСТВО ДЛЯ ВВОДА РАБОЧИХ ТЕЛ В ОЧИЩАЕМЫЕ ТРУБКИ | 2009 |

|

RU2420361C2 |

| Установка для струйной обработки длинномерных цилиндрических изделий | 1985 |

|

SU1276686A1 |

| Установка для мойки изделий | 1991 |

|

SU1784284A1 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

Группа изобретений относится к устройству и способу обработки металлопроката, а именно к очистке от технологических смазок, и может быть использована при очистке длинномерных изделий (труб, проволоки, прутков) после изготовления перед нанесением различных покрытий, а также для финишной обработки поверхности изделий. Устройство для очистки длинномерных изделий содержит тороидальную камеру с двумя входными тангенциальными соплами и расположенным коаксиально выходным соплом с каналами, расположенными тангенциально к поверхности изделия. Отношение S1 между площадями поперечных сечений внутренней поверхности сопла и цилиндрического изделия к суммарной площади S2 поперечных сечений каналов удовлетворяет следующему условию:

В камеру подают вращающийся поток моющего водного раствора и сжатый воздух и создают в выходном сопле турбулентность газожидкостного потока. При этом изменяют давление потока водного раствора для образования пульсирующего газожидкостного потока, который подают противотоком навстречу изделию. Происходит создание гидродинамической и поверхностной кавитации. Технический результат: повышение эффективности и качества очистки. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ очистки цилиндрических длинномерных изделий, при котором изделия пропускают через тороидальную камеру с выходным соплом, в которую подают вращающийся поток моющего водного раствора и сжатый воздух и создают в выходном сопле турбулентность газожидкостного потока, отличающийся тем, что изменяют давление потока водного раствора от 20 до 1 атмосферы для образования пульсирующего газожидкостного потока, при этом газожидкостный поток подают противотоком навстречу изделию, а в водный раствор добавляют моющее вещество в количестве не более 1,0%, и сжатый воздух подают в количестве не более 10% от объема моющего водного раствора.

2. Способ по п. 1, отличающийся тем, что после очистки изделий моющим водным раствором проводят их промывку водой и сушку сжатым воздухом в тороидальных камерах с выходными соплами, причем каждую используемую среду подают из сопла противотоком навстречу изделию.

3. Устройство для очистки цилиндрических длинномерных изделий, содержащее тороидальную камеру, выполненную с двумя входными тангенциальными соплами и расположенным коаксиально выходным соплом, отличающееся тем, что в выходном сопле выполнено от двух до десяти каналов, продольные оси которых расположены тангенциально к поверхности изделия, при этом каналы выполнены диаметром поперечного сечения каждый 0,5÷2,0 мм, и отношение S1 между площадями поперечных сечений внутренней поверхности сопла и цилиндрического изделия к суммарной площади S2 поперечных сечений каналов удовлетворяет следующему условию:

4. Устройство по п. 3, отличающееся тем, что оно дополнительно снабжено по меньшей мере двумя последовательно установленными аналогичными тороидальными камерами для промывки и сушки изделий.

| СПОСОБ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 2007 |

|

RU2355484C2 |

| JP 2009154059 A, 16.07.2009 | |||

| Установка для струйной обработки длинномерных цилиндрических изделий | 1985 |

|

SU1276686A1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ | 2002 |

|

RU2219002C1 |

| Способ очистки изделий | 1981 |

|

SU1030058A1 |

| JP 2015099851 A, 28.05.2015. | |||

Авторы

Даты

2018-09-25—Публикация

2016-04-21—Подача