содержанием хрома и никеля приводит к повышению стойкости против общей и меж- кристаллитной коррозии в 5-6 раз, т.к. нижний порог коррозионной стойкости, равный для хрома 11,5% превышен чем в 4 раза. Поэтому даже в случае образования и выпадения карбидов хрома не происходит обеднение поверхностных слоев зерен кристаллитов и не создается склонность к межкристаллитной коррозии. Верхний предел по содержанию хрома ограничен необходимостью сохранения аустенитной структуры наплавки. При образовании значительного количества ферритной фазы общая коррозионная стойкость и устойчивость против МКК могут понизиться. Таким образом при использовании небольших количеств сплава для тонкой наплавки достигается весьма эффективная защита с минимальными затратами высоколегированных дефицитных материалов.

При наплавке происходит выгорание легирующих составляющих, а наоборот переплавленный слой обогащается хромом и никелем, что позволяет одновременно удалиться от нижнего порога коррозионной стойкости по хрому и избежать увеличения феррита в структуре наплавленного металла.

Выполнение наплавочного слоя на прилегающей к шву поверхности основного металла на расстоянии 1,0-3,0 толщины позволяет во всех случаях перекрыть зону опасных нагревов, возникающих при выполнении сварного шва, по которой, как правило, начинается межкристаллитная и ножевая коррозия. Кроме того, ширина поверхности сплавления по заявленному способу увеличивается в значительной степени, примерно в 2 раза, поэтому даже при. одинаковой скорости проникновения ножевой коррозии путь и время до сквозного прободения, а соответственно, и срок службы увеличатся также в два раза.

Выбор режима по току 60-70 А и сечение присадочной проволоки равное 3- 13.ММ определены исходя из минимальной площади одновременного переплава, что приводит не только к уменьшению абсолютной величины выделяемой в единицу времени энергии и улучшению условий ее расстояния, но и снижает вложение тепла в единицу поверхности (мм , погонный метр). Определенное экспериментально знерго- вложение при наплавке по заявленному способу составляет 0,1-0,2 квт .ч. на 1 пог.м прохода, в то время как энерговложения по известным режимам обычно превышают 0,5 квт.ч. на 1п.м, В результате проведенных экспериментов были отработаны и многократно подтверждены условия качественной наплавки и минимального тепловложе- ния, почти полностью исключающие образование склонности к межкристаллитной коррозии по линии сплавления и в зоне термического влияния. При таких низких силах тока (обычную сварку выполняют при силе тока 90-200 А) повышается вероятность образования дефектов типа пор, несплавления, повышенной хрупкости и пр. Однако в данном случае небольшое количество таких дефектов не будет оказывать никакого влияния на механические свойства сварного шва в целом, т.к. они расположены

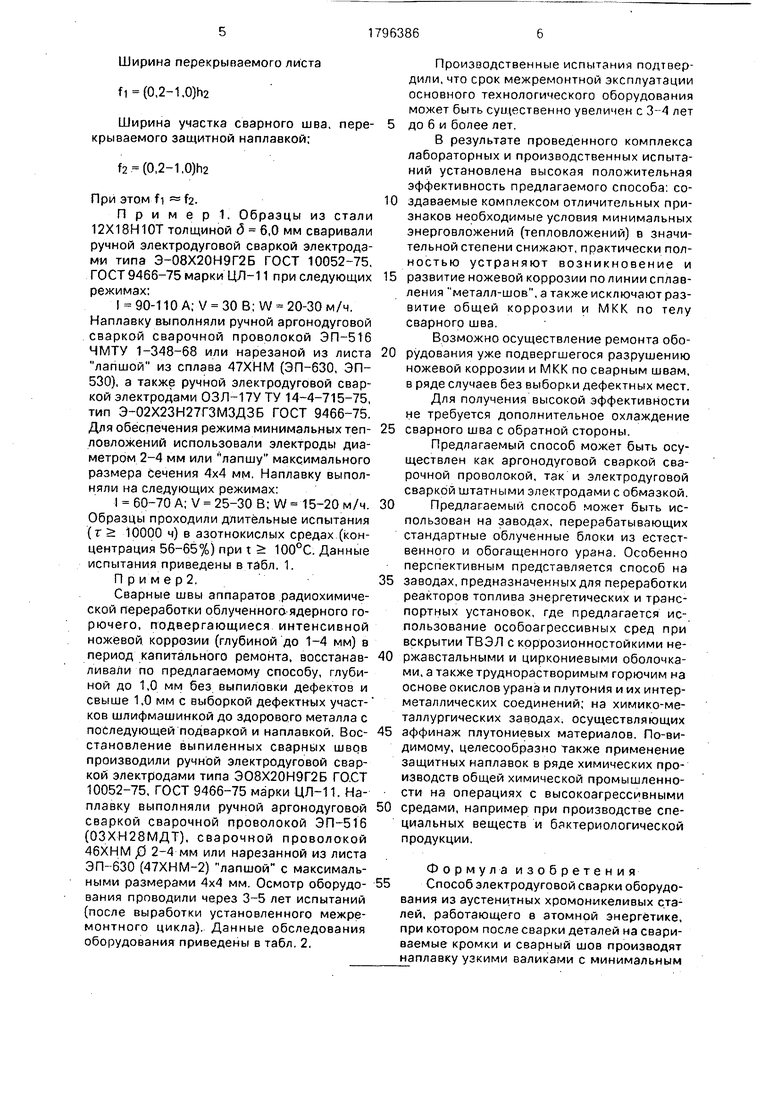

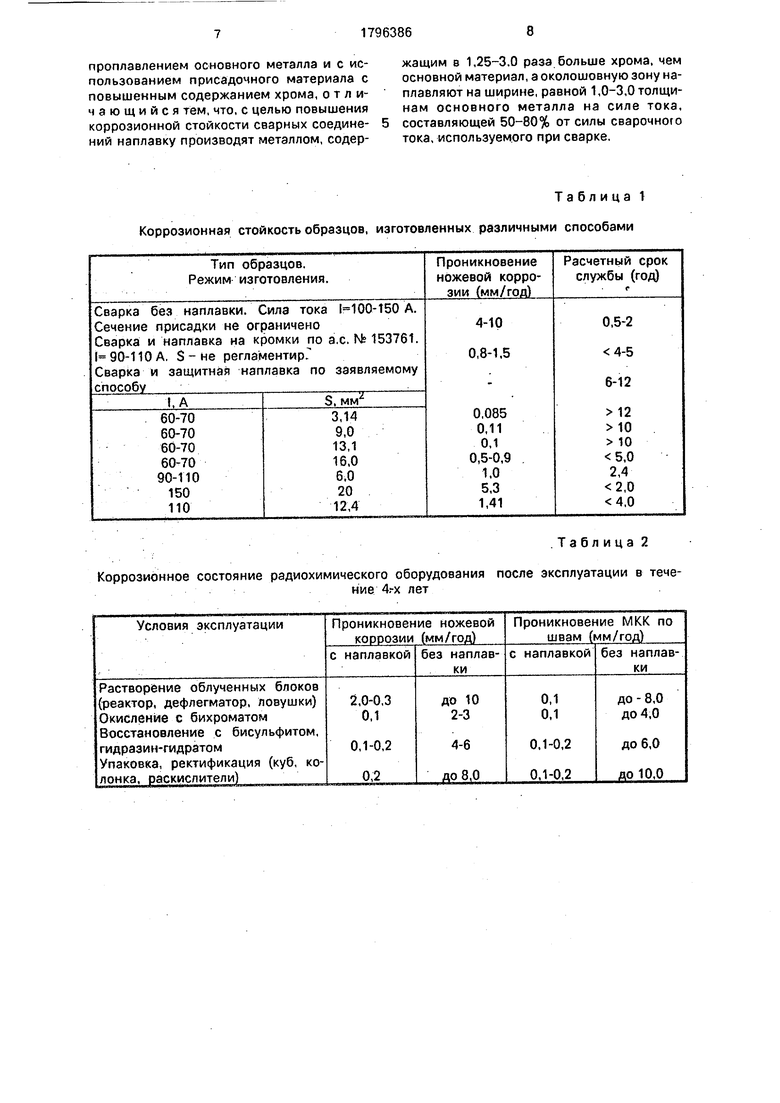

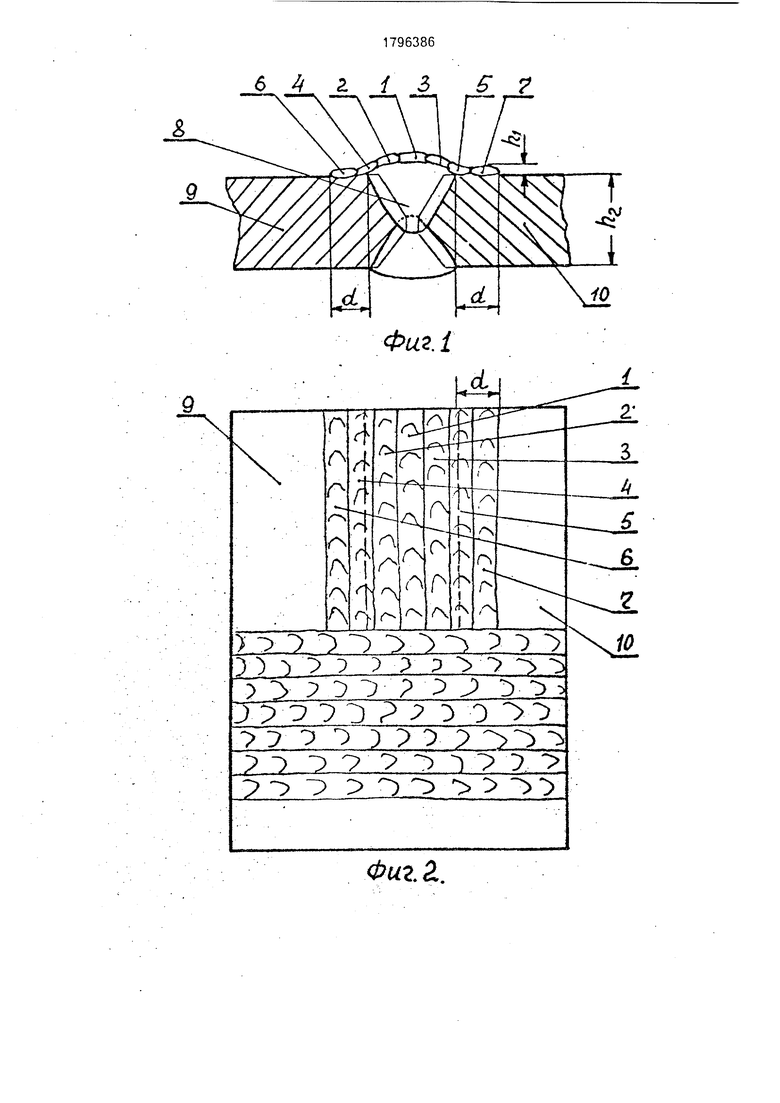

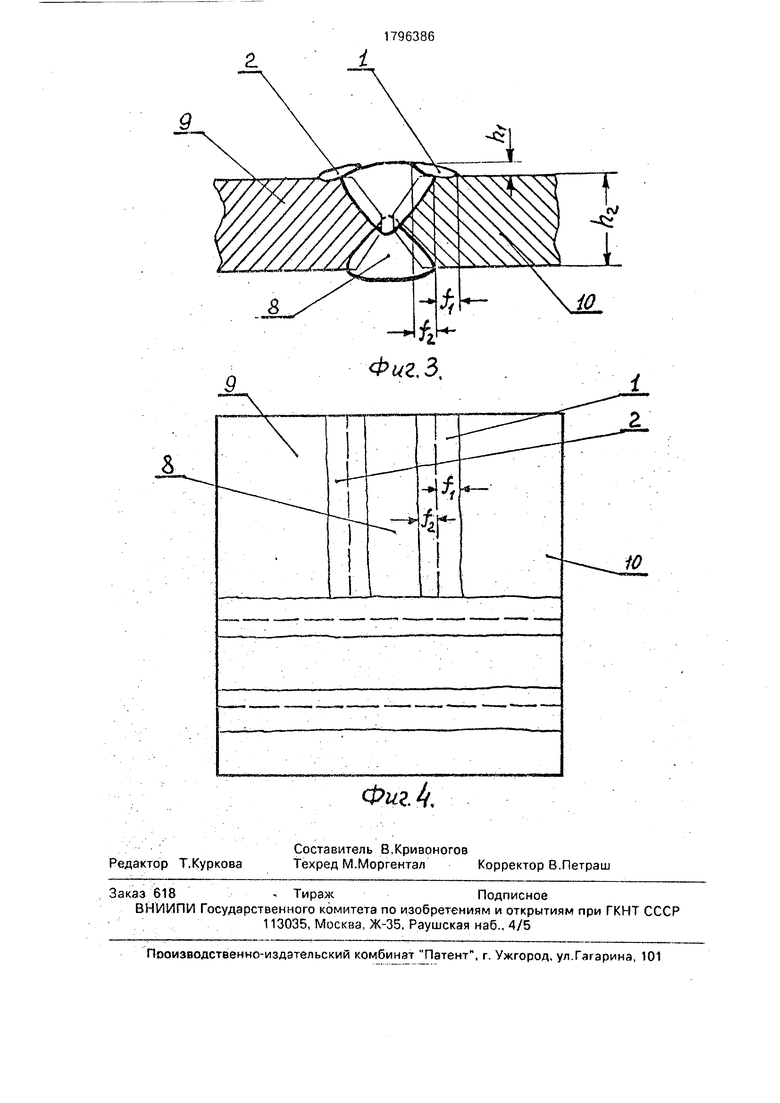

5 в дополнительном наплавленном слое после проведения полного комплекса контроля основного сварного шва, и коррозионно-защитные свойства наплавленного металла из-за возможного образо0 вания дефектов также существенно не уменьшается. Наплавленный защитный слой не испытывает механических нагрузок, поэтому нет необходимости предъявлять какие-либо требования к механическим свой5 ствам наплавки и регламентировать их. Контроль качества наплавленного слоя можно ограничить лишь визуальным контролем, На фиг.1 приведен поперечный разрез сварного соединения с Х-обрэзной раздел0 кой (ГОСТ 14771-76) и защитной наплавкой; на фиг.2 - вид сварного Т-образного соединения со стороны наплавочных валиков в плане; на фиг.З - поперечный разрез двухполосной наплавки; на фиг.4 - сварное сое5 динение с двухполосной защитной наплавкой в плане.

Полученное по предлагаемому способу сварное соединение имеет следующую конструктивную схему; наплавочные валики 10 у выполня.ют в порядке нумерации, предусматривающей попеременное чередование сторон с целью снижения тепло- вложений и уменьшения остаточных сварочных напряжений. Валики наплавки

5 выполнены аустенитным сплавом с содержанием хрома в 1,25-3,0 раза выше содержания хрома в свариваемой стали (ЭП-630, ЭП-516и др)..

Из приведенных чертежей видно, что

0 наплавочные валики выполнены параллельными проходами и перекрывают сварной шов 8 и околошовные зоны (d) основного металла листов 9 и 10. При этом d (1 , 0-3,0)112, а толщина наплавленного

5 слоя hj (0,1-0,5)h2. В случае двухполосной защитной наплавки наплавочные валики перекрывают линию сплавления и основной металл околошовный зоны шириной, равной 0,2-1,0 толщины свариваемого металла, по обе стороны от линии сплавления.

Ширина перекрываемого листа fi(0,2-1,0)h2

Ширина участка сварного шва, перекрываемого защитной наплавкой;

f2 (0,2-1,0)h2

При этом fi h.

П р и м е р 1. Образцы из стали 12Х18Н10Т толщиной б 6,0 мм сваривали ручной электродуговой сваркой электродами типа Э-08Х20Н9Г2Б ГОСТ 10052-75. ГОСТ 9466-75 марки ЦЛ-11 при следующих режимах:

I 90-110 А; V 30 В; W 20-30 м/ч. Наплавку выполняли ручной аргонодуговой сваркой сварочной проволокой ЭП-516 ЧМТУ 1-348-68 или нарезаной из листа лапшой из сплава 47ХНМ (ЭП-630, ЭП- 530), а также ручной электродуговой сваркой электродами ОЗЛ-17У ТУ 14-4-715-75, тип Э-02Х23Н27ГЗМЗДЗБ ГОСТ 9466-75. Для обеспечения режима минимальных теп- ловложений использовали электроды диаметром 2-4 мм или лапшу максимального размера сечения 4x4 мм. Наплавку выполняли на следующих режимах:

I 60-70 А; V 25-30 В; W 15-20 м/ч. Образцы проходили длительные испытания (г 10000 ч) в азотнокислых средах (концентрация 56-65%) при t 100°С. Данные испытания приведены в табл. 1.

П р им е р 2.

Сварные швы аппаратов радиохимической переработки облученного ядерного горючего, подвергающиеся интенсивной ножевой коррозии (глубиной до 1-4 мм) в период капитального ремонта, восстанавливали по предлагаемому способу, глубиной до 1,0 мм без выпиловки дефектов и свыше 1,0 мм с выборкой дефектных участков шлифмашинкой до здорового металла с последующей подваркой и наплавкой. Восстановление выпиленных сварных швов производили ручной электродуговой сваркой электродами типа Э08Х20Н9Г2Б ГО.СТ 10052-75, ГОСТ 9466-75 марки ЦЛ-11. Наплавку выполняли ручной аргонодуговой сваркой сварочной проволокой ЭП-516 (ОЗХН28МДТ), сварочной проволокой 46ХНМ Ј) 2-4 мм или нарезанной из листа ЭП-630 (47ХНМ-2) лапшой с максимальными размерами 4x4 мм. Осмотр оборудования проводили через 3-5 лет испытаний (после выработки установленного межремонтного цикла). Данные обследования оборудования приведены в табл. 2.

Производственные испытания подтвердили, что срок межремонтной эксплуатации основного технологического оборудования может быть существенно увеличен с 3-4 лет

до 6 и более лет.

В результате проведенного комплекса лабораторных и производственных испытаний установлена высокая положительная эффективность предлагаемого способа: создаваемые комплексом отличительных признаков необходимые условия минимальных энерговложений (тепловложений) в значительной степени снижают, практически полностью устраняют возникновение и

развитие ножевой коррозии по линии сплав- ления металл-шов, а также исключают развитие общей коррозии и МКК по телу сварного шва.

Возможно осуществление ремонта оборудования уже подвергшегося разрушению

ножевой коррозии и МКК по сварным швам,

в ряде случаев без выборки дефектных мест.

Для получения высокой эффективности

не требуется дополнительное охлаждение

сварного шва с обратной стороны.

Предлагаемый способ может быть осуществлен как аргонодуговой сваркой сварочной проволокой, так и электродуговой сваркой штатными электродами с обмазкой.

Предлагаемый способ может быть использован на заводах, перерабатывающих стандартные облученные блоки из естественного и обогащенного урана. Особенно перспективным представляется способ на

заводах, предназначенных для переработки реакторов топлива энергетических и транспортных установок, где предлагается использование особоагрессивных сред при вскрытии ТВЭЛ с крррозионностойкими нержавстальными и циркониевыми оболочками, а также труднорастворимым горючим на основе окислов урана и плутония и их интерметаллических соединений; на химико-металлургических заводах, осуществляющих

аффинаж плутониевых материалов. По-видимому, целесообразно также применение защитных наплавок в ряде химических производств общей химической промышленности на операциях с высокоагрессивными

средами, например при производстве специальных веществ и бактериологической продукции.

Формула изобретения Способ электродуговой сварки оборудования из аустенитных хромоникеливых сталей, работающего в атомной энергетике, при котором после сварки деталей на свариваемые кромки и сварный шов производят наплавку узкими валиками с минимальным

проплавлением основного металла и с использованием присадочного материала с повышенным содержанием хрома, отличающийся тем, что, с целью повышения коррозионной стойкости сварных соединений наплавку производят металлом, содержащим в 1,25-3.0 раза больше хрома, чем основной материал, а околошовную зону наплавляют на ширине, равной 1,0-3,0 толщинам основного металла на силе тока, составляющей 50-80% от силы сварочного тока, используемого при сварке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ МОДУЛИРОВАННЫМ ТОКОМ | 2006 |

|

RU2333083C2 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ ГАЗОВЫХ ТУРБИН | 1986 |

|

SU1533138A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| Электрод для сварки коррозионно-стойких сталей | 1989 |

|

SU1633662A1 |

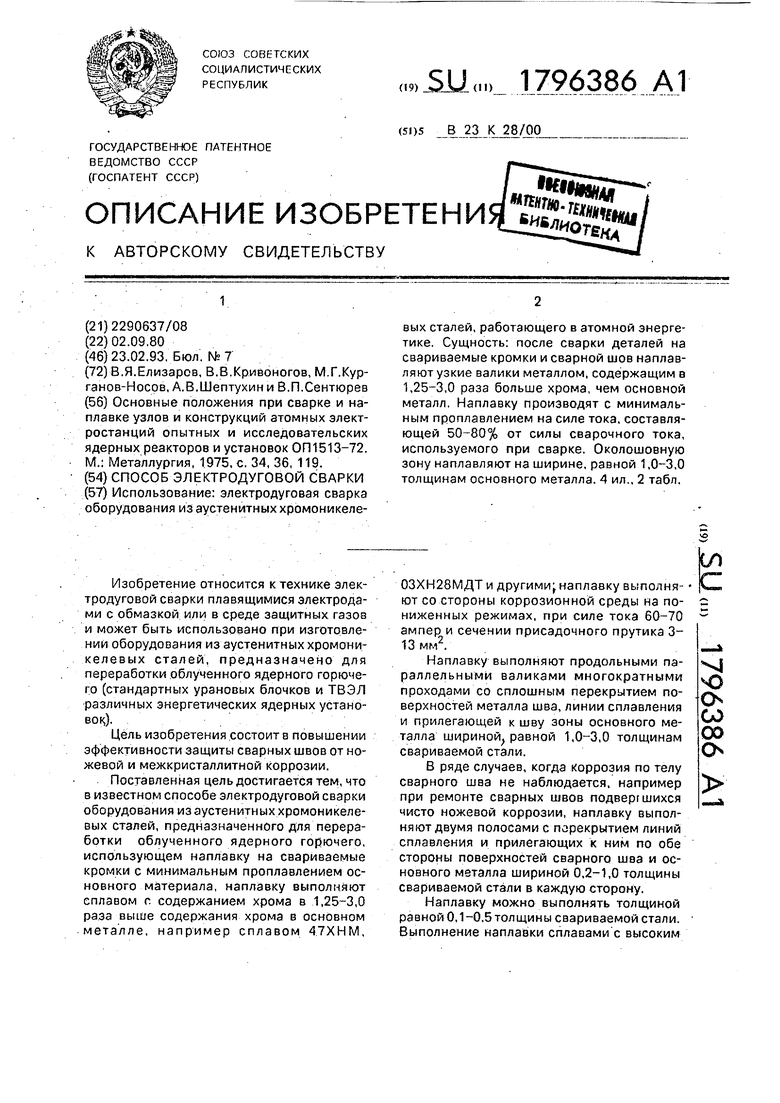

Таблица 1 Коррозионная стойкость образцов, изготовленных различными способами

. Та бл ица 2

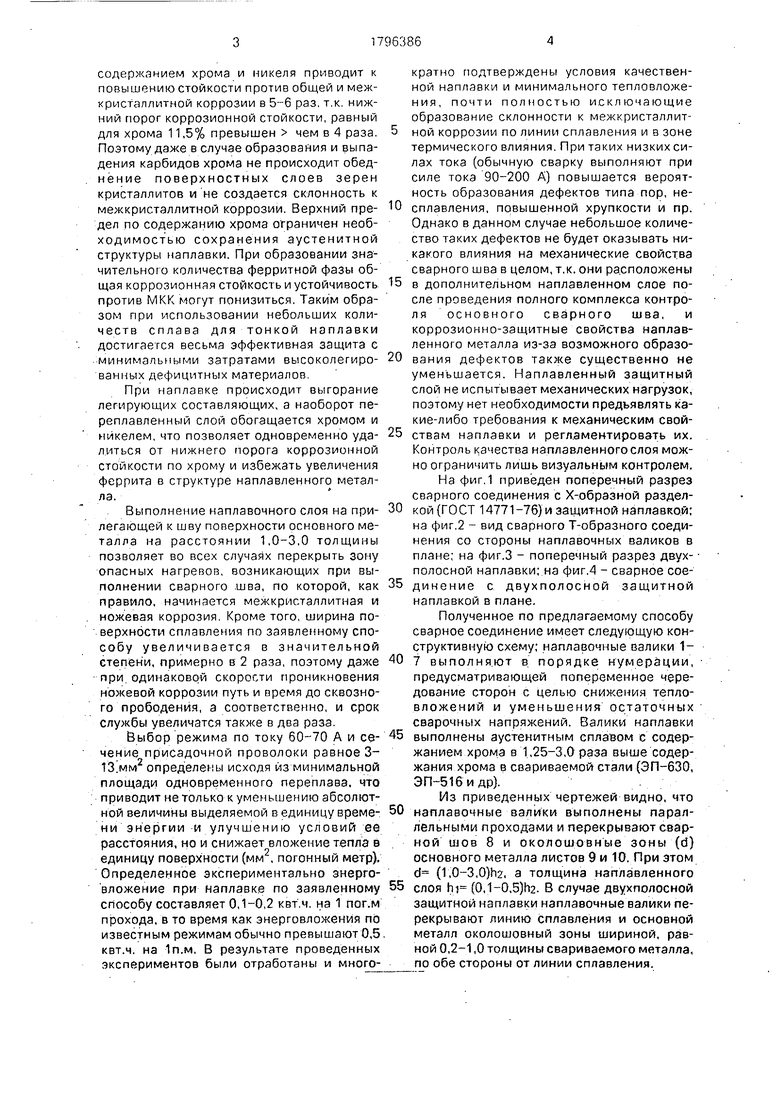

Коррозионное состояние радиохимического оборудования после эксплуатации в течение 4.-х лет

Фиг 1

«г а.

Авторы

Даты

1993-02-23—Публикация

1980-09-02—Подача