Изобретение относится к турбостроению, а именно к способам изготовления роторов газовых турбин.

Целью изобретения является повышение прочности и работоспособности роторов с лопатками из трудносвариваемых никелевых жаропрочных сплавов, содержащих 4,1-6,0 мас. % алюминия, а также повышение точности геометрических размеров роторов и эффективных параметров турбин.

Уменьшение концентрации напряжений в участках соединения лопаток друг с другом при наплавке и последующей сварке венца, выполняемой по наплавленному слою, уменьшает протяженность радиальных трещин в шве, возникающих от зазоров между лопатками. Жесткое соединение лопаток уменьшает величину их относительных перемещений при сварке и позволяет повысить точность геометрических параметров ротора.

Повышение прочности сварного соединения ротора, его работоспособности и точности геометрических размеров позволяет повысить эффективные параметры турбины.

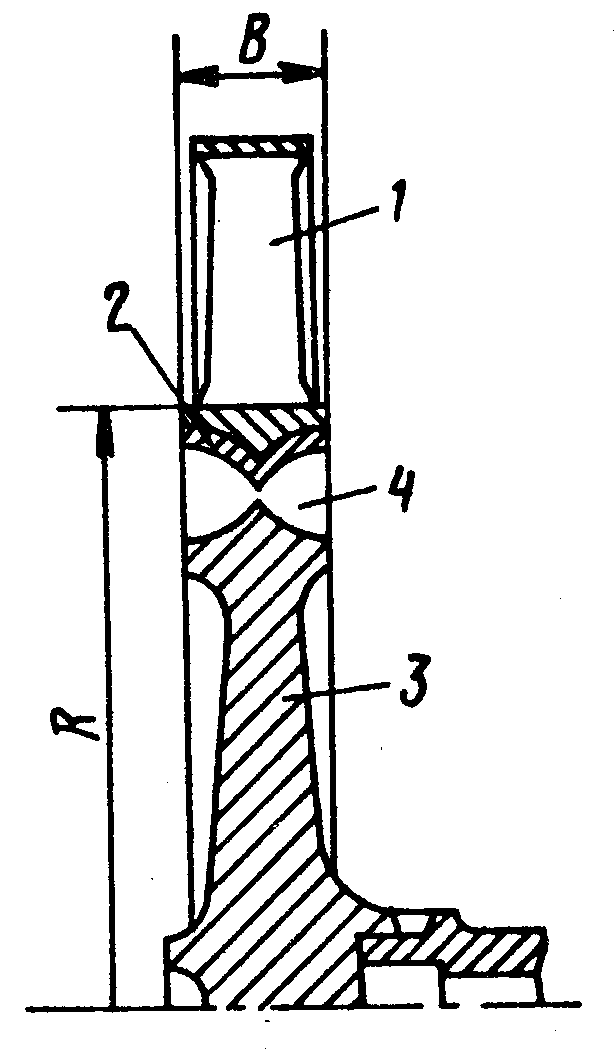

На чертеже приведена схема сварного ротора, изготовленного по предложенному способу. Лопатки 1 располагают радиально по окружности с радиусом R их комлей в зажимном приспособлении. На торцах комлей (шириной В) выполняют > -образную разделку кромок для сварки. Затем на комли направляют слой металла 2, после чего освобождают сваренные в венец лопатки из зажимного приспособления и обрабатывают наплавленную поверхность венца на токарном станке. После этого в зажимном приспособлении устанавливают соосно венец и диск 3 и выполняют соединение венца с диском посредством сварного шва 4.

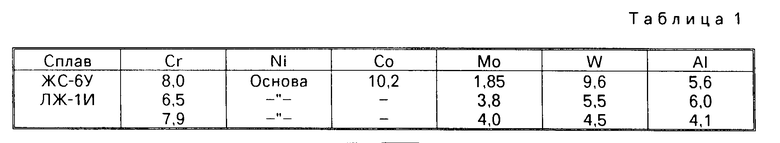

Роторы изготавливают из никелевых жаропрочных сплавов, содержащих алюминий. Лопатки используют литые из сплавов типа ЖС-6 и ЛЖ-1 с содержанием алюминия 4,1-6,0 мас.%, диски штампованные из сплавов типа ХН73МБТЮ с содержанием алюминия до 2 мас.%. Для сварки применяют никелевые сварочные проволоки, не содержащие алюминий типа ХН70 и содержащие 0,75-2,5 мас.% алюминия типа ХН50МВБТЮ и ХН60МВЮ.

При изготовлении роторов используют процесс электродуговой сварки в защитной атмосфере аргона или смеси аргона с другими газами. При наплавке венца процесс ведут неплавящимся вольфрамовым электродом с присадкой проволоки. Сварку венца с диском выполняют проволокой либо неплавящимся вольфрамовым электродом с присадкой проволоки. Толщину наплавленного на лопатки слоя и содержание в нем алюминия регулируют технологическими приемами: выбором метода и режима наплавки, подбором присадочных проволок. Аналогичным образом посредством выбора метода и режима сварки регулируют толщину наплавленного слоя венца, который сохраняют нерасплавленным при сварке венца с диском. Для этого лопатки предварительно жестко соединяют в венец наплавкой.

Наплавленный слой металла выполняет роль теплового барьера, защищающего лопатки. Наибольший эффект предупреждения образования ликвационных трещин в околошовной зоне лопаток достигается при сохранении наплавленного слоя венца на толщину, предотвращающую нагрев лопаток до температуры подплавления границ зерен в околошовной зоне, которая для никелевых литейных сплавов типа ЖС-6 и ЛЖ-1 составляет 1130оС.

При использовании наплавки удобно регулировать состав наплавленного металла в направлении обеспечения удовлетворительной стойкости против образования горячих кристаллизационных трещин и жаропрочности.

Одновременно изготовление венца лопаток наплавкой позволяет регулировать состав наплавленного слоя в направлении обеспечения стойкости против образования в лопатках околошовных термических трещин.

Для уменьшения жесткости наплавленного слоя его целесообразно выполнять менее прочным, чем лопатки. Для чего можно использовать ограничение в содержании алюминия.

Изготовление опытных образцов роторов с лопатками из литейных жаропрочных сплавов с содержанием алюминия 4,1-6,0 мас.% выполняли на макетах серийно изготавливаемого ротора с диаметром комлей лопаток 172 мм и шириной комлей 16,1 мм. Использовали лопатки из сплавов ЖС-6У и ЛЖ-1И, содержание основных легирующих элементов в которых (мас.%) приведено в табл. 1, диски из сплава ХН73МБТЮ (ЭИ 698) и сварочные проволоки ХН70М (ЭП 367), ХН50МВБТЮ (ЭП 648) и ХН60МВЮ (ЧС 40).

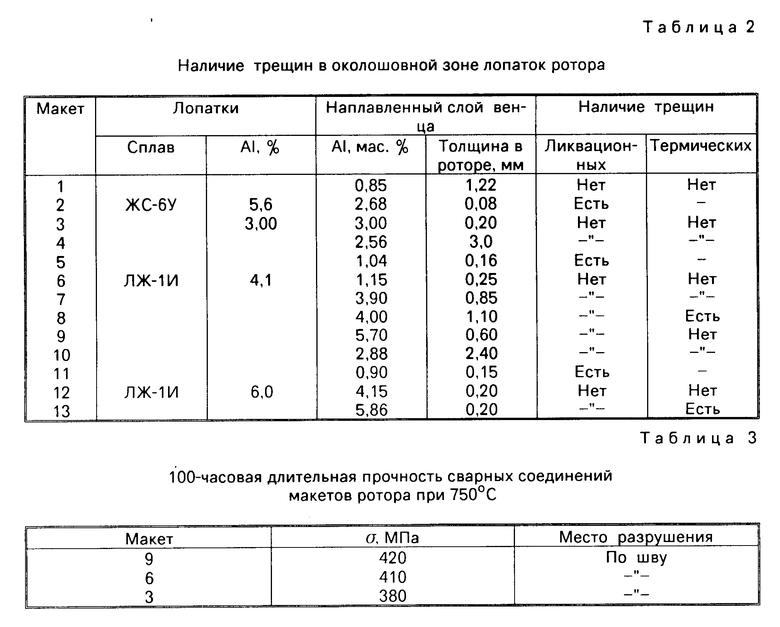

Данные по наличию трещин приведены в табл. 2.

Наплавку венцов макетов выполняли неплавящимся вольфрамовым электродом диаметром 3 мм с присадкой одной из указанных проволок на различных режимах для получения в наплавленном слое различного содержания алюминия.

При сварке с диском для всех макетов использовали режим с повышенным тепловым воздействием сварки при повышенной скорости;

Iсв=280-300 А, Ucв=20-22 В,

Vcв=40 м/ч.

Сварку венцов лопаток в макетах N 3, 4 выполняли проволокой ЭП648 с содержанием алюминия 0,96 мас.%. Сварку остальных венцов выполняли проволокой ЧС40 с содержанием алюминия 2,5 мас.%.

Качество сварных соединений контролировали рентгеновским просвечиванием, капиллярной дефектоскопией (контроль ЛЮМ-А) и при исследовании микрошлифов.

Сварные соединения, у которых толщина сохранившегося наплавленного слоя венца меньше 0,20 мм, имели ликвационные микротрещины в небольшом количестве, обнаруженные только при исследовании микрошлифов. В остальных соединениях с толщиной сохранившегося наплавленного слоя венца 0,20-3 мм ликвационные трещины отсутствовали. Однако в макетах 8, 13, не имевших ликвационных трещин, обнаружены термические микронадрывы, расположенные в околошовной зоне лопаток вдоль линии сплавления.

По уровню жаропрочности при 750оС сварные соединения макетов роторов, выполненных предлагаемым способом, равноценны дисковому сплаву ХН73МБТЮ (ЭИ 698) (табл. 3).

Эти результаты свидетельствуют о высокой эффективности предложенного способа, в котором для усиления эффекта целесообразно алюминий в наплавленном слое венца ограничить содержанием 0,15-0,95 его содержания в лопатках и сохранять некоторую часть предварительного наплавленного на лопатки слоя металла по всей ширине их комлей. Толщину нерасплавленного слоя целесообразно выбирать в пределах 0,20-3 мм. Увеличение толщины наплавленного слоя повышает трудоемкость, поэтому толщину его следует ограничить 3,5 мм в венце и 3 мм в роторе.

П р и м е р. Сварка ротора (N ЗЖС) с лопатками из сплава ЖС-6УНК с содержанием алюминия 6,0 мас.% и диском из сплава ЭИ 698ВД в условиях производства проводилась следующим образом.

Комплект лопаток с шириной комля 18,0 мм был собран в зажимном приспособлении. Комли лопаток собирались с натягом, обеспечивающим их плотное прилегание друг к другу.

На комлях лопаток, удерживаемых зажимным приспособлением, была проточена кольцевая разделка под наплавку.

Методом аргонодуговой сварки неплавящимся вольфрамовым электродом с присадкой проволоки ЭП 367 на всей поверхности торцовой части комлей лопаток наплавили слой металла толщиной 0,9-1,3 мм (средняя толщина 1,1 мм). В средней части комлей толщина слоя была повышена до 1,6 мм с учетом необходимости последующей механической обработки этой части венца для обеспечения точной сборки с диском.

Затем полученный венец, в котором собранные с натягом лопатки жестко соединены между собой наплавленным на торцы их комлей слоем металла, освободили от зажимного приспособления и проточили его посадочный диаметр относительно базовой поверхности лопаток.

Проточенный под сварку венец лопаток и диск собрали в зажимном приспособлении и сварили соединительным швом, выполненным аргонодуговой сваркой проволокой ЧС 40 на режиме: Uсв=20-22 В; Iсв=210-220 А; Vсв=40 м/ч.

После сварки ротор прошел механическую обработку, контроль геометрических размеров, контроль ЛЮМ-А и рентген-контроль. Исследованиями отмечено соответствие ротора требованиям для серийно изготавливаемых роторов (из низкотемпературных железоникелевых сплавов). Отмечено повышение точности геометрических размеров по радиальному смещению лопаток и уменьшение протяженности трещин от зазоров между лопатками.

Способ изготовления роторов может быть использован в авиастроении, судостроении, транспортном машиностроении, и других отраслях для газотурбинных двигателей, агрегатов турбонаддува, газоперекачивающих станций и других подобных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ЛОПАТОК ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2346075C2 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2237741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

| Способ нанесения износостойкого покрытия на бандажную полку лопатки турбомашин из никелевых сплавов | 2016 |

|

RU2641210C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 1994 |

|

RU2066702C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2516021C2 |

Изобретение относится к турбостроению и может быть использовано в авиастроении, судостроении и других областях. Цель изобретения - повышение прочности и работоспособности роторов с лопатками из трудносвариваемых никелевых жаропрочных сплавов, содержащих 4,1 - 6 мас.% алюминия. Лопатки 1 располагают радиально в зажимном приспособлении. Затем на комли лопаток направляют слой металла 2, после этого освобождают сваренные в венец лопатки из зажимного приспособления и обрабатывают наплавленную поверхность на токарном станке. После этого в зажимном приспособлении устанавливают соосно венец и диск 3 и выполняют соединение венца с диском. Соединение осуществляют электродуговой сваркой в среде защитных газов. Наплавленный слой металла выполняет роль теплового барьера, защищающего лопатки. Изготовление венца лопаток наплавкой позволяет регулировать состав наплавленного слоя, что обеспечивает стойкость против образования в лопатках околошовных термических трещин. 1 ил., 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ ГАЗОВЫХ ТУРБИН, при котором соединение лопаток с диском осуществляют дуговой сваркой, отличающийся тем, что, с целью повышения прочности и работоспособности роторов с лопатками из трудносвариваемых никелевых жаропрочных сплавов, содержащих от 4,1 до 6 мас.% алюминия, а также повышения точности геометрических размеров роторов и эффективных параметров турбин, лопатки предварительно перед сваркой жестко соединяют в венец наплавкой слоя металла на всю ширину торцовой части их комлей.

| Куркин С.А | |||

| Технология изготовления сварных конструкций, Атлас чертежей, 1962, с.108. |

Авторы

Даты

1995-02-27—Публикация

1986-12-19—Подача