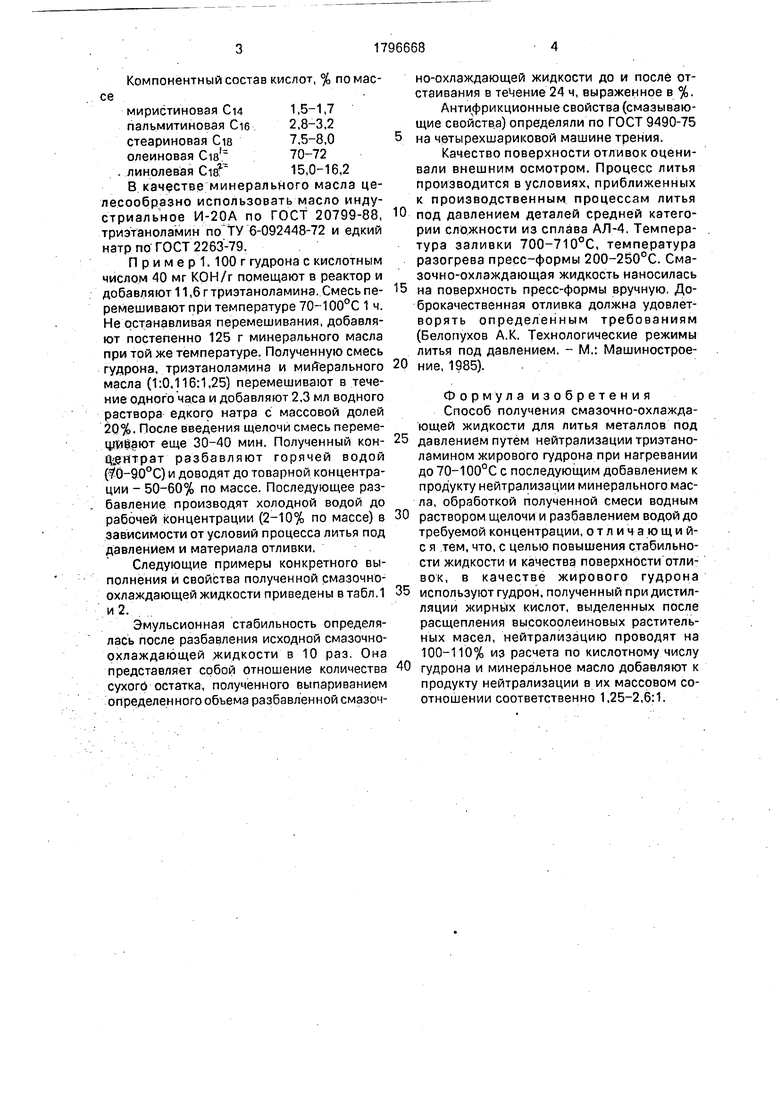

Компонентный состав кислот, % по масе

миристиновая Ci4 пальмитиновая Cie стеариновая Cis олеиновая Cia . линолевая Сш

1,5-1,7

2,8-3,2

7,5-8,0

70-72

15,0-16,2

В качестве минерального масла целесообразно использовать масло индустриальное И.-2-ОА по ГОСТ 20799-88, триэтаноламин по ТУ 6-092448-72 и едкий натр по ГОСТ 2263-79.

Л р и м е р 1.100 г гудрона с кислотным числом 40 мг КОН/r помещают в реактор и добавляют 11,6 г триэтаноламина, Смесь перемешивают при температуре 70-100°С 1 ч. Не останавливая перемешивания, добавляют постепенно 125 г минерального масла при той же температуре. Полученную смесь гудрона, триэтаноламина и минерального масла (1:0.116:1,25) перемешивают в течение одного часа и добавляют 2,3 мл водного раствора едкого натра с массовой долей 20%. После введения щёлочи смесь перемешивают еще 30-40 мин. Полученный концентрат разбавляют горячей водой (70-90°С) и доводят до товарной концентрации - 50-60% по массе. Последующее разбавление производят холодной водой до рабочей концентрации (2-10% по массе) в зависимости от условий процесса литья под давлением и материала отливки.

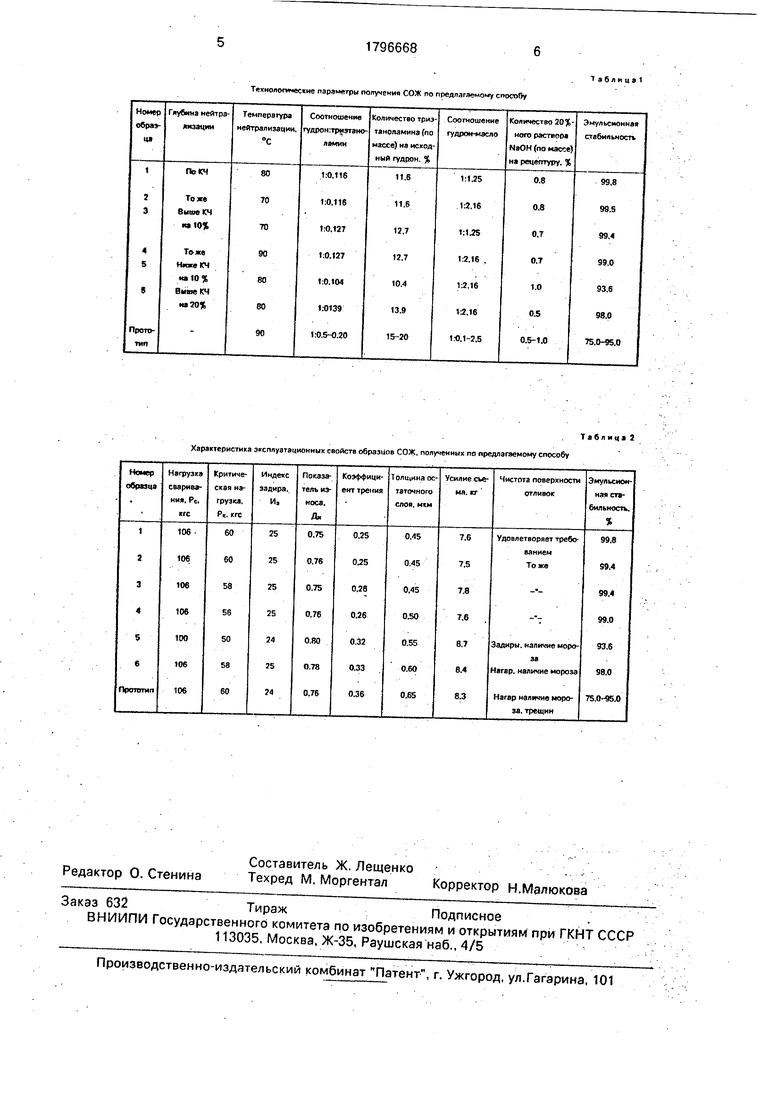

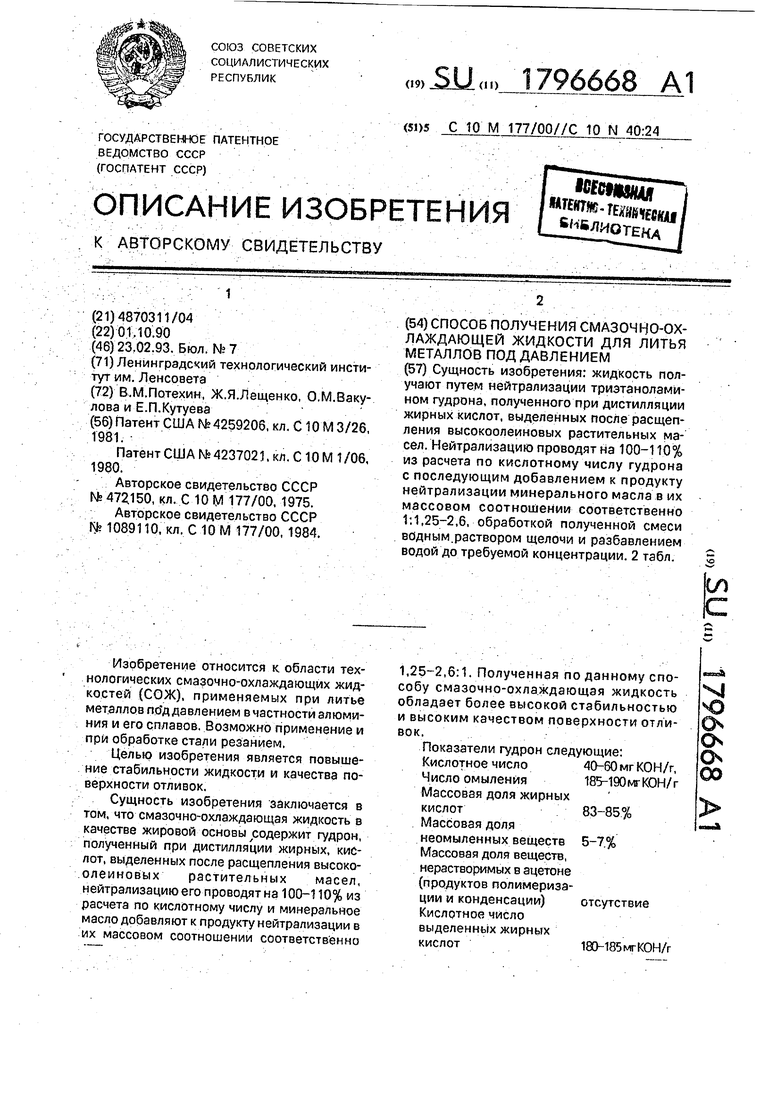

Следующие примеры конкретного выполнения и свойства полученной смазочно- охлаждающей жидкости приведены в табл.1 и 2.

Эмульсионная стабильность определялась после разбавления исходной смазочно- охлаждающей жидкости в 10 раз. Она представляет собой отношение количества сухого остатка, полученного выпариванием определенного объема разбавленной смазочно-охлаждающей жидкости до и после отстаивания в течение 24 ч, выраженное в %. Антифрикционные свойства (смазывающие свойства) определяли по ГОСТ 9490-75

на четырехшариковой машине трения.

Качество поверхности отливок оценивали внешним осмотром. Процесс литья производится в условиях, приближенных к производственным процессам литья

под давлением деталей средней категории сложности из сплава АЛ-4. Температура заливки 700-710°С, температура разогрева пресс-формы 200-250°С. Сма- зочно-охлаждающая жидкость наносилась

на поверхность пресс-формы вручную. Доброкачественная отливка должна удовлетворять определенным требованиям (Белопухов А.К. Технологические режимы литья под давлением. - М.: Машиностроение, 1985)..

Фор м у ла изобретения Способ получения смазочно-охлажда- ющей жидкости для литья металлов под

давлением путём нейтрализации триэтано- ламином жирового гудрона при нагревании до 70-100°С с последующим добавлением к продукту нейтрализации минерального масла, обработкой полученной смеси водным

раствором щелочи и разбавлением водой до требуемой концентрации, отличающий- с я тем, что, с целью повышения стабильности жидкости и качества поверхности отливок, в качестве жирового гудрона

используют гудрон, полученный при дистилляции жирных кислот, выделенных после расщепления высокоолеиновых растительных масел, нейтрализацию проводят на 100-110% из расчета по кислотному числу

гудрона и минеральное масло добавляют к продукту нейтрализации в их массовом соотношении соответственно 1,25-2,6:1.

Технояошческие параметры получения СОЖ по предлагаемому cnocotxy

Т аблиц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2333240C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| Концентрат водосмешиваемой смазочно-охлаждающей жидкости | 2019 |

|

RU2713896C1 |

| Концентрат водосмешиваемой смазочно-охлаждающей жидкости | 2019 |

|

RU2713893C1 |

| Способ получения смазочно-охлаждающей жидкости для литья металлов под давлением | 1987 |

|

SU1404521A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1994 |

|

RU2080358C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2080359C1 |

Характеристика эксплуатационных свойств образцов СОЖ. полученных по предлагаемому способу

Таблиц 2

Авторы

Даты

1993-02-23—Публикация

1990-10-01—Подача