Предлагаемое изобретение относится к области дефектоскопии и может быть использовано в качестве метода неразрушающего контроля при оценке технического состояния металлоконструкций объектов, а конкретно, касается способа неразрушающего контроля упругих элементов в виде тарельчатых и пластинчатых пружин из рессорно-пружинной стали на стадии изготовления и в процессе эксплуатации изделий. Под действием циклических нагрузок, а именно в таких условиях эксплуатируются пружины, в поверхностном слое сплавов зарождаются и развиваются усталостные трещины, образуя острый надрез, что вызывает разрушение изделия, чаще всего хрупкое, которое может происходить при напряжениях намного меньших предела прочности и текучести. В связи с этим важно оценить вид разрушения материала под действием циклических нагрузок: вязкого, вязко-хрупкого или хрупкого. С увеличением доли хрупкого разрушения уменьшается работоспособность изделия.

Большинство известных способов дефектоскопии для контроля работоспособности упругих изделий основаны на регистрации сигналов акустической эмиссии (АЭ), образующихся при воздействии нагружающей силы. Тип сигнала АЭ ассоциируется с типом трещины и механизмом ее развития. Сигнал АЭ возникает в результате релаксации напряжений путем сдвига элементов твердого тела и при пластической деформации в зоне концентрации напряжений (непрерывная эмиссия). Ускорение темпов возрастания значения энергии АЭ соответствует ускоренному развитию пластической деформации увеличению скорости роста энергии сигнала АЭ, сопровождающееся регистрацией импульсных сигналов большой амплитуды соответствует размножению и движению дефектов кристаллического строения, появлению и ускоренному развитию трещины и определяется типом трещины и механизмом ее развития.

АЭ делятся на 2 типа: длительные с малой амплитудой (характерны для распространения трещины по механизму вязкого разрушения) и короткие по времени с большой величиной амплитуды (характерны для распространения трещины по механизму хрупкого разрушения).

Например, в пат. РФ 2210766 описан способ, заключающийся в том, что объект нагружают возрастающей нагрузкой со статическими выдержками до величины пробной, которая превышает рабочую, и выдерживают под ней заданное время. Одновременно с нагружением производят последовательную регистрацию сигналов с преобразователей акустической эмиссии (ПАЭ), установленных на поверхности объекта, при помощи мультиплексора с периодом опроса, не превышающим продолжительность серий сигналов АЭ, сопровождающих рост трещины, во время контроля регистрируют параметры сигналов АЭ, позволяющие классифицировать источник сигналов АЭ по степени опасности. Продолжительность серий сигналов АЭ определяется в ходе выдержек при постоянной нагрузке во время испытаний образцов с трещиной, изготовленных из материала, идентичного по химическому, фазовому и структурному составу материалу объекта.

Наиболее близким, принятым в качестве прототипа, является решение, описанное в пат.RU №2469310 G01N 29/14, опубл. 10.12.2012 и касающееся СПОСОБа ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН. Этот способ заключается в том, что на поверхность объекта устанавливают ПАЭ, акустико-эмиссионный контроль проводят путем кратковременного обжатия и последующей длительной выдержки до 72 часов с регистрацией сигналов акустической эмиссии. Затем по установленным зависимостям определяют релаксационную стойкость тарельчатой пружины.

Основным недостатком прототипа является проведение длительной серии испытаний пружин путем кратковременного обжатия и последующей выдержки в течение 72 часов, после проведения цикла испытаний, полученные значения параметров акустической эмиссии обрабатываются графическим способом и делается вывод о релаксационной стойкости тарельчатых пружин. Указанное изобретение не предназначено для пластинчатых пружин. Кроме того недостатком прототипа является проведение испытаний с изделиями только из титанового сплава ВТ23.

Заявляемое изобретение направлено на решение технической задачи, заключающейся в определении работоспособности к циклическим нагрузкам пластинчатых и тарельчатых пружин.

Задача была решена путем проведения комплекса измерений сигналов акустической эмиссии с помощью датчиков установленных на пружинах не только по их количеству за определенный промежуток времени, но и измерением времени достижения максимальной амплитуды сигнала А3 мах и скорости изменения энергии акустического сигнала по формуле V=A3 мах/t, где t - время достижения максимального значения, характеризуемая коэффициентом К=lgV.

Техническим результатом заявляемого решения является повышение точности и оперативности прогноза с определением конкретного времени работоспособности пружин в конкретных условиях эксплуатации, а также оценка вероятности вида разрушения материала под действием циклических нагрузок: вязкого, вязко-хрупкого или хрупкого.

Способ поясняется рисунками и графиками. Фигуры 1 и 2 иллюстрируют схему и фотографию установки для проведения измерений и графики примеров выполнения способа.

Способ заключается в проведении испытаний путем 3-х кратного кратковременного обжатия до максимальной деформации силой 100 кН и последующей выдержкой до 12 часов с регистрацией сигналов акустической эмиссии. (Этот прием в практике называется «заневоливанием» - выдержке при постоянной силе в течение длительного времени). На фиг. 1 представлена схема и фотоснимок установки магнитного датчика акустической эмиссии на плоскую пружину. Датчик акустической эмиссии с встроенным магнитным прижимом устанавливается на поверхность контролируемой пружины в процессе ее нагружения (ПАЭ), подключенные к компьютеру. В процессе нагружения и разгрузки пружин регистрировался уровень и количество сигналов акустической эмиссии (АЭ). На основе параметров АЭ в процессе нагружения на 3-м этапе и значения суммарной акустической эмиссии во время заневоливания делается вывод о релаксационных свойствах и стойкости к циклическим нагрузкам тарельчатой или пластинчатой пружины. На фиг. 1 показана «а» - схема нагружения тарельчатой пружины, где 1 - пружина, 2 - подвижная траверса нагрузочного устройства, 3 - датчик акустической эмиссии, 4 - накладка для нагружения пружины; «б» - установка для проведения испытаний.

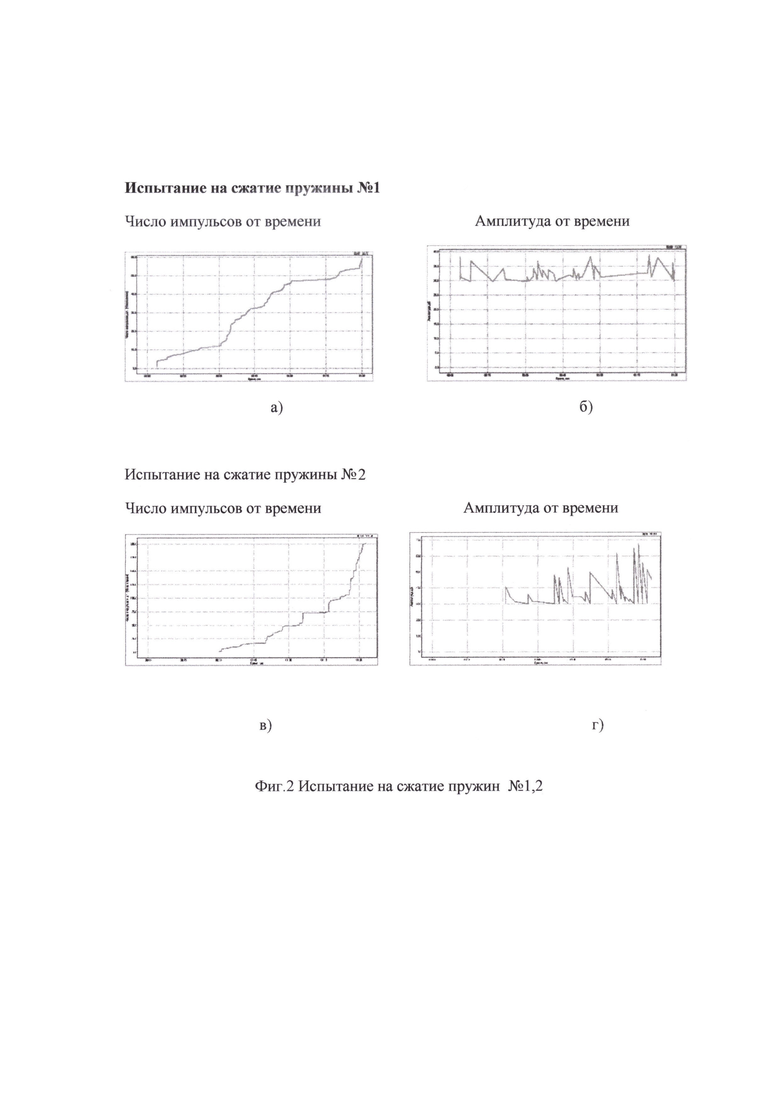

В процессе испытаний записываются графики зависимости числа сигналов и амплитуды акустической эмиссии от нагрузок и времени (фиг. 2). Затем по установленным значениям коэффициента К, характеризующего интенсивность и вид сигналов, числа сигналов - N в процессе заневоливания и их соответствия требуемым пороговым значениям этих параметров, определяют надежность тарельчатых и пластинчатых пружин из пружинно-рессорных сталей.

Пример.

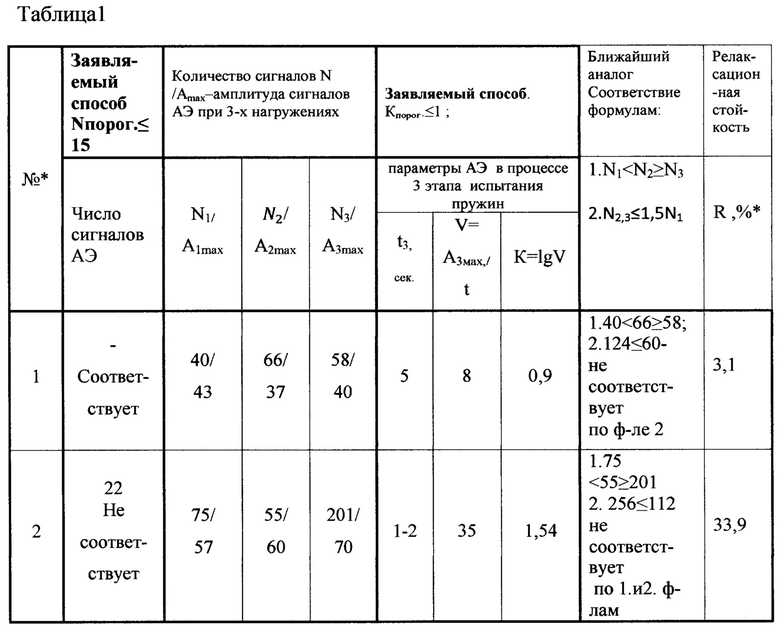

Две пластинчатые пружины №1 и №2 из стали, с известными значениями релаксационной стойкости (R): №1-3,1%; №2-33,9%, подвергались 3-х кратному кратковременному обжатию с регистрацией сигналов акустической эмиссии: числа сигналов - N и максимальных значений амплитуд сигналов - Аmax. Полученные результаты представлены в табл. 1. Используя данные, полученные при третьем нагружении пружины, из графика зависимости А3 мах - время t (фиг. 2) определялись время достижения А3 мах, и скорость изменения энергии акустического сигнала по формуле V=А3 мах/t, где t - время достижения максимального значения, характеризуемая коэффициентом К=lgV (табл. 1).

Для пружины 1 характерно достаточно плавное увеличение числа импульсов АЭ в процессе 3-го этапа нагружения и медленное увеличение амплитуды сигнала во времени (фиг.2а, б); в процессе испытания пружины 2 число импульсов и величина амплитуды сигналов АЭ увеличивается скачкообразно (фиг. 2в, г). Следовательно, для пружины 2 в большей степени характерен механизм хрупкого разрушения. В табл. 1 приведены данные по релаксационной стойкости пружин r, определенной по стандартной методике.

Пружины соответствуют требованиям по стойкости к циклическим нагрузкам при значениях R≤5%. Пружина 1 - соответствует этому требованию: R=3,1. Пружина 2 - не соответствует требованию по значению R≤5%. Проводилась оценка релаксационной стойкости по 2 критерию заявляемого способа (N - число сигналов АЭ при постоянной нагрузке в течение t=12 час, критерием работоспособности считается: Nпорог≤15. При сжатии пружины 1 нет сигналов, что подтверждает соответствие заявляемого способа требованиям достоверности оценки, но не подтверждается способом ближайшего аналога (табл. 1). Для пружины 1 характерно достаточно плавное увеличение числа импульсов АЭ в процессе 3 этапа нагружения и медленное увеличение амплитуды сигнала во времени (фиг. 2а, б); в процессе испытания пружины 2 число импульсов и величина амплитуды сигналов АЭ увеличивается скачкообразно (фиг. 1в, г). Следовательно, для пружины 2 в большей степени характерен механизм хрупкого разрушения, что ухудшает релаксационную стойкость.

Пружина 2 - не соответствует требованию по значению R≤5%, а также по заявляемому способу (N=22) и способу аналога. Следовательно, заявляемый способ по критерию Nпорог≤15 обеспечивает достоверный контроль качества пружин по релаксационной стойкости и стойкости к циклическим нагрузкам. Так как пружина 1 имеет свойства, удовлетворяющие требованиям по допустимым значениям релаксации то пороговым значением коэффициента К принято Кпорог≤1. При значениях Кпорог≥1 возрастает опасность хрупкого разрушения.

Таким образом, в результате одновременного контроля двух параметров акустических сигналов (Nпорог≤15; Кпорог≤1) можно использовать комплекс параметров для оценки одного и того же свойства (стойкости к циклическим загрузкам) материала и тем самым повысить достоверность результатов оценки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ХРУПКОГО МАТЕРИАЛА ПРОТИВ ЭРОЗИИ | 2007 |

|

RU2348026C1 |

| Способ оценки качества образцов литьевого сплава | 1991 |

|

SU1796964A1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ИЗДЕЛИЙ ПРИ НАГРУЖЕНИИ | 2010 |

|

RU2449266C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗРАЗМЕРНОГО ПАРАМЕТРА РАЗВИТИЯ ТРЕЩИНЫ | 2006 |

|

RU2333484C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ И НАПРЯЖЕНИЙ В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505780C1 |

| СПОСОБ РЕГИСТРАЦИИ ТРЕЩИН В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505779C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

Изобретение относится к области дефектоскопии и может быть использовано в качестве метода неразрушающего контроля при оценке технического состояния металлоконструкций объектов. Сущность: осуществляют нагружение испытуемого образца в два этапа нагрузкой до его максимальной деформации, с одновременной регистрацией сигналов акустической эмиссии прибором, на первом из которых осуществляют кратковременное обжатие троекратно до максимальной деформации, на втором осуществляют нагружение образца постоянной нагрузкой до максимальной деформации и выдерживают определенное время. На первом этапе при регистрации сигналов эмиссии, одновременно, замеряют скорость изменения энергии сигнала и рассчитывают условный коэффициент работоспособности К=lgV. На втором этапе - нагружение и регистрацию сигналов эмиссии испытуемого образца осуществляют постоянной нагрузкой до максимальной деформации и выдержкой образца при этой нагрузке до 12 ч с регистрацией суммарной акустической эмиссии для установления зависимости Nобщ≤15=Nпор, где Nобщ - значение суммарной акустической эмиссии в процессе выдержки испытуемого образца при максимальной деформации, Nпор - пороговое значение суммарной акустической эмиссии. О недостаточной релаксационной стойкости испытуемого образца судят по превышению порогового значения Nпор=15, а о склонности к хрупкому разрушению при Кпорог≥1, где Кпорог - пороговое значение условного коэффициента работоспособности. Технический результат: повышение точности и оперативности прогноза с определением конкретного времени работоспособности пружин в конкретных условиях эксплуатации, а также оценка вероятности вида разрушения материала под действием циклических нагрузок: вязкого, вязко-хрупкого или хрупкого. 2 ил., 1 табл.

Способ прогнозирования циклической стойкости пластинчатых и тарельчатых пружин, заключающийся в нагружении испытуемого образца в два этапа нагрузкой до его максимальной деформации, с одновременной регистрацией сигналов акустической эмиссии прибором, на первом из которых осуществляют кратковременное обжатие троекратно до максимальной деформации, на втором осуществляют нагружение образца постоянной нагрузкой до максимальной деформации и выдерживают определенное время, отличающийся тем, что на первом этапе при регистрации сигналов эмиссии, одновременно, замеряют скорость изменения энергии сигнала и рассчитывают условный коэффициент работоспособности К=lgV, на втором этапе - нагружение и регистрацию сигналов эмиссии испытуемого образца осуществляют постоянной нагрузкой до максимальной деформации и выдержкой образца при этой нагрузке до 12 ч с регистрацией суммарной акустической эмиссии для установления зависимости Nобщ≤15=Nпор, где Nобщ - значение суммарной акустической эмиссии в процессе выдержки испытуемого образца при максимальной деформации, Nпор - пороговое значение суммарной акустической эмиссии, о недостаточной релаксационной стойкости испытуемого образца судят по превышению порогового значения Nпор=15, а о склонности к хрупкому разрушению при Кпорог≥1, где Кпорог - пороговое значение условного коэффициента работоспособности.

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| Способ акустико-эмиссионной диагностики динамического промышленного оборудования | 2018 |

|

RU2684709C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| JP 3002643 A, 09.01.1991. | |||

Авторы

Даты

2021-05-05—Публикация

2020-04-03—Подача