Изобретение относится к способам определения механических параметров образцовматериалов при их микроиндентировании и может быть использовано для изучения кинетики микровдавливания индентора в образцы материалов при исследовании их механических свойств.

Известен способ измерения микротвердости материалов, по которому на образец давят алмазной пирамидой определенной геометрии, выдерживают индентор под нагрузкой определенное время, разгружают индентор, измеряют размер полученного отпечатка и по его размерам судят о величине микротвердотсти материала образца.

Однако данный способ не позволяет определять кинетику процесса микровдавливания и способность материала образца к

упругому восстановлению отпечатка, т.е. его упругопластические свойства.

Наиболее близким по технической сущности к предлагаемому изобретению является способ исследования кинетики процесса микровдавливания индентора определенной геометрии в материал образ- цов, заключающийся в том .что в поверхность образца с определенной нагрузкой вдавливают индентор, выдерживают нагруженный индентор определенное время, при этом определяют глубину его внедрения от времени действия нагрузки, затем разгружают индентор, фиксируя высоту подъема из образца разгруженного индентора.

Однако этот способ позволяет определять только кинетику вдавливания нагруженного индентора в материал образцов и не позволяет фиксировать кинетику выталXI

О

о ю ю ю

кивания разгруженного мндентора в процессе его вдавливания в зависимости от времени выдержки нагруженного инденто- ра на поверхность образца, т.е. этот способ не позволяет исследовать упругопластиче- ские свойства материала образцов в зависимости от времени их индентирования.

Целью изобретения является расширение функциональных возможностей способа исследования кинетики процесса микровдавливания нагруженного индентора в поверхность образца, а именно допол- нительно к фиксированию кинетики процесса микровдавливания (другими словами - зависимости глубины внедрения индентора от времени действия на него нагрузки) и кинетики восстановления отпечатка от внедряемого индентора в материале образца фиксировать зависимость величины быстрой релаксации отпечатка от времени действия нагрузки на индентор.

Это дает возможность дополнительно определять упругопластические свойства исследуемых материалов от времени действия нагрузки на индентор, когда происходит значительная релаксация упругих напряжений в объеме образцов, создаваемых нагруженным мндентором.

Данная цель достигается способом исследования кинетики процесса микровдавливания, который заключается в том, что индентор периодически на 3-5 с разгружают, фиксируют высоту подъема индентора из образца, причем после каждой такой разгрузки его снова вдавливают в образец, при этом первую разгрузку проводят через 5-10 с после начала вдавливания, когда заканчивается процесс быстрого внедрения индеи- тора, а последующие разгрузки - через возрастающие, например, в1,5-2 раза, промежутки времени между разгрузками индентора. Промежутки времени отсчитывают от момента нового приложения повторных нагрузок.

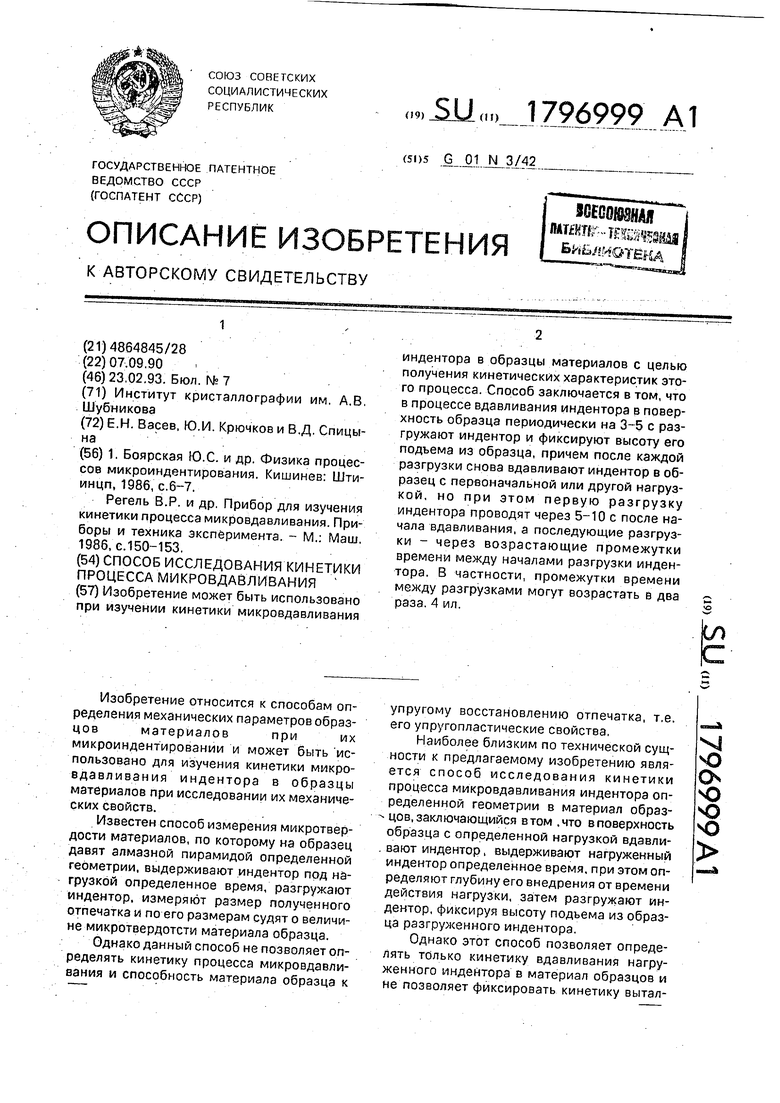

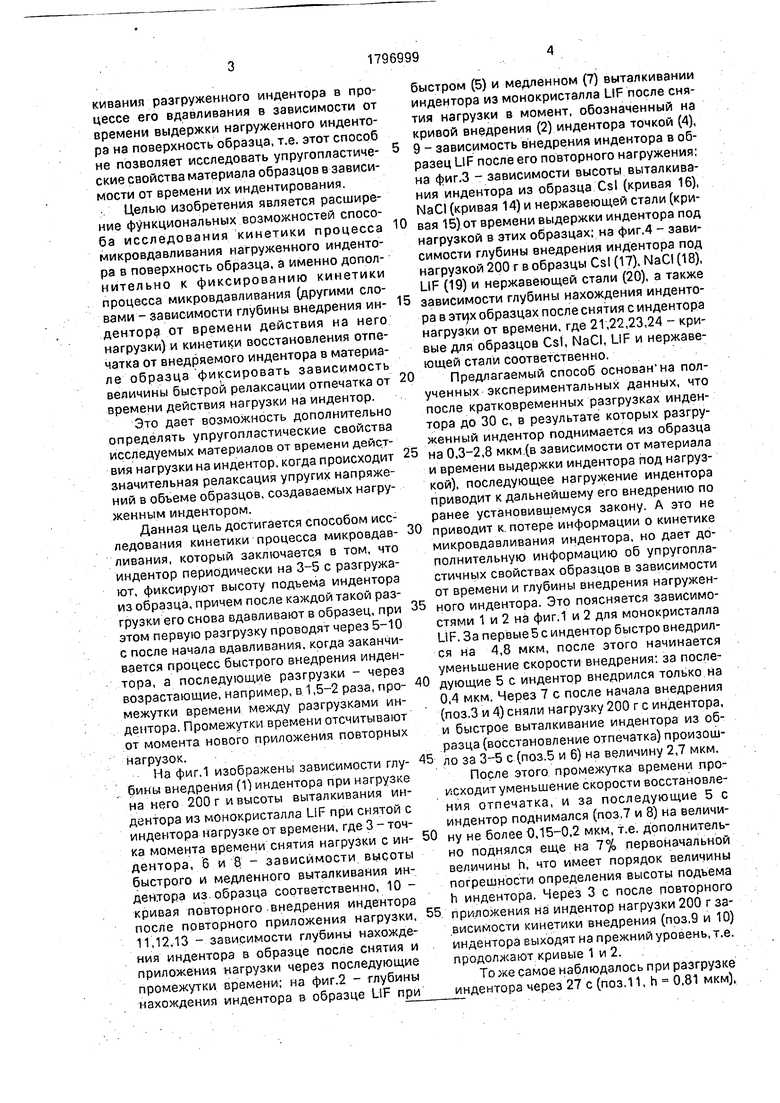

На фиг.1 изображены зависимости глубины внедрения (1) индентора при нагрузке на него 200 г и высоты выталкивания индентора из монокристалла LIF при снятой с индеитора нагрузке от времени, где 3 - точка момента времени снятия нагрузки с индентора, 6 и В - зависимости высоты быстрого и медленного выталкивания индентора из образца соответственно, 10 - кривая повторного внедрения индентора после повторного приложения нагрузки, 11,12,13 - зависимости глубины нахождения индентора в образце после Снятия и приложения нагрузки через последующие промежутки времени; на фиг.2 - глубины нахождения индентора в образце LiF при

быстром (5) и медленном (7) выталкивании индентора из монокристалла LiF после снятия нагрузки в момент, обозначенный на кривой внедрения (2) индентора точкой (4),

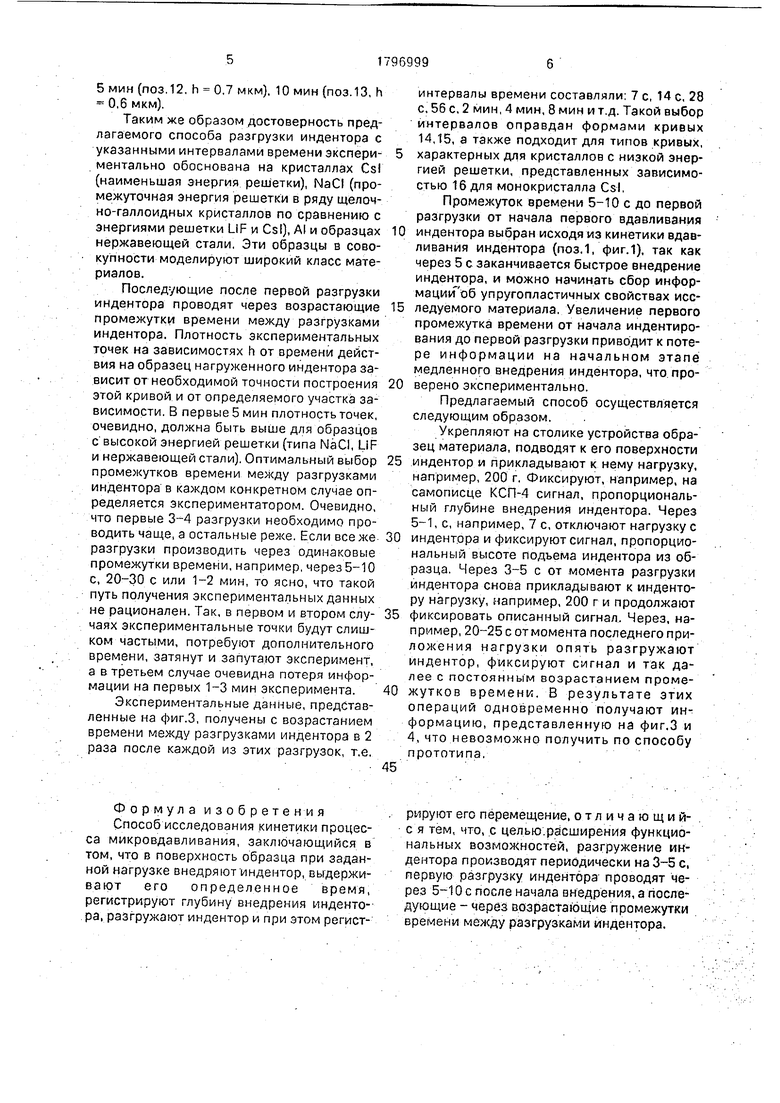

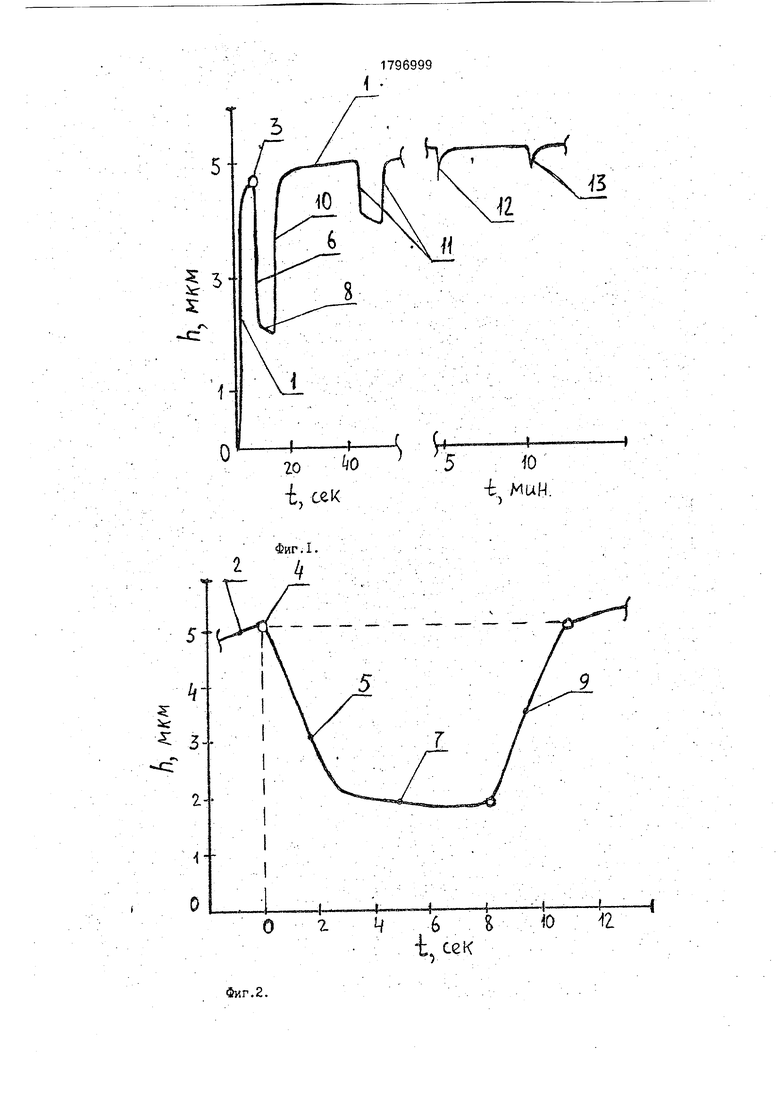

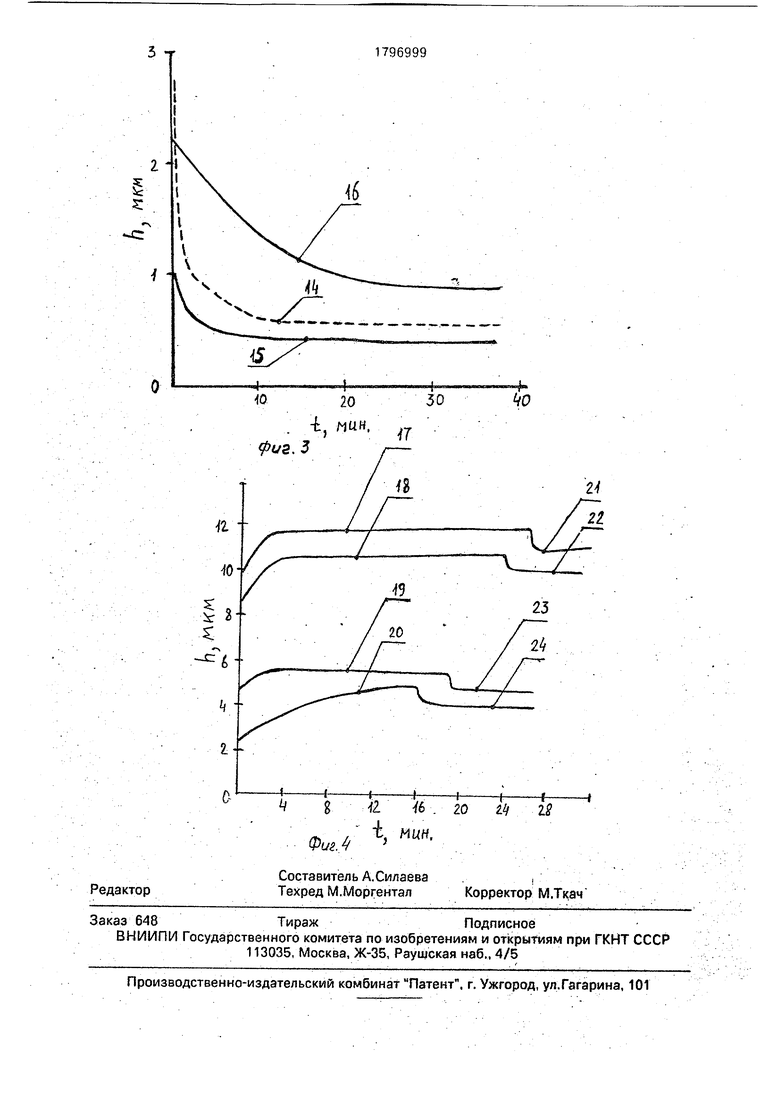

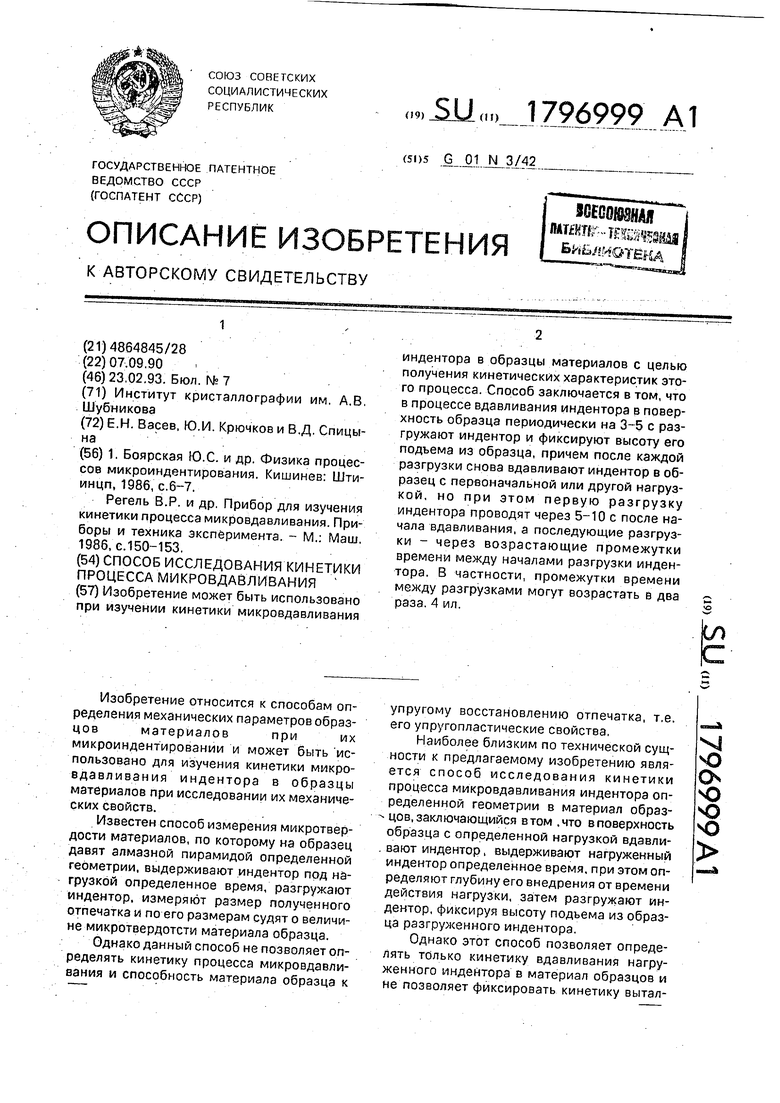

9 - зависимость внедрения индентора в образец L1F после его повторного нагружения; на фиг.З - зависимости высоты выталкивания индентора из образца Csl (кривая 16), NaCl (кривая 14) и нержавеющей стали (кривая 15) от времени выдержки индентора под нагрузкой в этих образцах; на фиг.4 - зависимости глубины внедрения индентора под нагрузкой 200 г в образцы Csl (17), NaCl (18), (19) и нержавеющей стали (20), а также

зависимости глубины нахождения индентора в эти,х образцах после снятия с индентора нагрузки от времени, где 21,22,23,24 - кривые для образцов Csl, NaCl, LiF и нержавеющей стали соответственно.

Предлагаемый способ основан на полученных экспериментальных данных, что после кратковременных разгрузках индентора до 30 с, в результате которых разгруженный индентор поднимается из образца

на 0,3-2,8 мкм.(в зависимости от материала и времени выдержки индентора под нагрузкой), последующее нагружение индентора приводит к дальнейшему его внедрению по ранее установившемуся закону. А это не

приводит к. потере информации о кинетике микровдавливания индентора, но дает дополнительную информацию об упругопла- стичных свойствах образцов в зависимости от времени и глубины внедрения нагруженного индентора. Это поясняется зависимостями 1 и 2 на фиг.1 и 2 для монокристалла LiF, За первые5 с индентор быстро внедрился на 4,8 мкм, после этого начинается уменьшение скорости внедрения: за последующие 5 с индентор внедрился только на 0,4 мкм. Через 7 с после начала внедрения (поз.З и 4) сняли нагрузку 200 г с индентора, и быстрое выталкивание индентора из образца (восстановление отпечатка) произошло за 3-5 с (поз.5 и 6) на величину 2,7 мкм.

После этого промежутка времени происходит уменьшение скорости восстановления отпечатка, и за последующие 5 с индентор поднимался (поз.7 и 8) на величину не более 0,15-0,2 мкм, т.е. дополнительно поднялся еще на 7% первоначальной величины h, что имеет порядок величины погрешности определения высоты подъема h индентора. Через 3 с после повторного

приложения на индентор нагрузки 200 г зависимости кинетики внедрения (поз,9 и 10) индентора выходят на прежний уровень, т.е. продолжают кривые 1 и 2. .

То же самое наблюдалось при разгрузке

индентора через 27 с (поз.11, h 0,81 мкм),

5 мин (поз.12, h 0,7 мкм), 10 мин (поз.13, h 0,6 мкм).

Таким же образом достоверность предлагаемого способа разгрузки индентора с указанными интервалами времени экспериментально обоснована на кристаллах Csl (наименьшая энергия решетки), NaCI (промежуточная энергия решетки в ряду щелоч- но-галлоидных кристаллов по сравнению с энергиями решетки LIF и Csl), AI и образцах нержавеющей стали. Эти образцы в совокупности моделируют широкий класс материалов.

Последующие после первой разгрузки индентора проводят через возрастающие промежутки времени между разгрузками индентора. Плотность экспериментальных точек на зависимостях h от времени действия на образец нагруженного индентора зависит от необходимой точности построения этой кривой и от определяемого участка зависимости. В первые 5 мин плотность точек, очевидно, должна быть выше для образцов с высокой энергией решетки (типа NaCI, LiF и нержавеющей стали). Оптимальный выбор промежутков времени между разгрузками индентора в каждом конкретном случае определяется экспериментатором. Очевидно, что первые 3-4 разгрузки необходимо проводить чаще, а остальные реже. Если все же разгрузки производить через одинаковые промежутки времени, например, через 5-10 с, 20-30 с или 1-2 мин, то ясно, что такой путь получения экспериментальных данных не рационален. Так, в первом и втором случаях экспериментальные точки будут слишком частыми, потребуют дополнительного времени, затянут и запутают эксперимент, а в третьем случае очевидна потеря информации на первых 1-3 мин эксперимента.

Экспериментальные данные, представленные на фиг.З, получены с возрастанием времени между разгрузками индентора в 2 раза после каждой из этих разгрузок, т.е.

интервалы времени составляли: 7 с, 14 с, 28 с. 56 с, 2 мин, 4 мин, 8 мин и т.д. Такой выбор интервалов оправдан формами кривых 14,15, а также подходит для типов кривых, характерных для кристаллов с низкой энергией решетки, представленных зависимостью 16 для монокристалла Csl,

Промежуток времени 5-10 с до первой разгрузки от начала первого вдавливания

индентора выбран исходя из кинетики вдавливания индентора (поз.1, фиг.1), так как через 5 с заканчивается быстрое внедрение индентора, и можно начинать сбор информации упругопластичных свойствах исследуемого материала, Увеличение первого промежутка времени от начала индентиро- вания до первой разгрузки приводит к потере информации на начальном этапе медленного внедрения индентора, что.проверено экспериментально.

Предлагаемый способ осуществляется следующим образом.

Укрепляют на столике устройства образец материала, подводят к его поверхности

индентор и прикладывают к нему нагрузку, например, 200 г. Фиксируют, например, на самописце КСП-4 сигнал, пропорциональный глубине внедрения индентора. Через 5-1, с, например, 7 с, отключают нагрузку с

индентора и фиксируют сигнал, пропорциональный высоте подьема индентора из образца. Через 3-5 с от момента разгрузки индентора снова прикладывают к инденто- ру нагрузку, например, 200 г и продолжают

фиксировать описанный сигнал. Через, например, 20-25 с от момента последнего приложения нагрузки опять разгружают индентор, фиксируют сигнал и так далее с постоянным возрастанием промежутков времени. В результате этих операций одновременно получают информацию, представленную на фиг.З и 4, что невозможно получить по способу прототипа,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТВЕРДЫХ ПОКРЫТИЯХ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2022 |

|

RU2793300C1 |

| Способ определения физико-механических характеристик материалов | 1983 |

|

SU1111065A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТОНКИХ ТВЕРДЫХ ПОКРЫТИЯХ ПО ВЫПУКЛОСТИ ПОКРЫТИЯ | 2022 |

|

RU2800339C1 |

| СПОСОБ ИЗМЕРЕНИЯ МИКРОТВЕРДОСТИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2439533C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

SU1834507A1 |

| Способ определения физико-механических свойств материалов | 1981 |

|

SU953520A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА | 2008 |

|

RU2410667C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ НАПРЯЖЕННЫХ ПОКРЫТИЙ НА ИЗДЕЛИИ | 2023 |

|

RU2810152C1 |

| Прибор для исследования свойств поверхностных слоев материалов | 1986 |

|

SU1328737A1 |

Изобретение может быть использовано при изучении кинетики микровдавливания индентора в образцы материалов с целью получения кинетических характеристик этого процесса. Способ заключается в том, что в процессе вдавливания индентора в поверхность образца периодически на 3-5 с разгружают индентор и фиксируют высоту его подъема из образца, причем после каждой разгрузки снова вдавливают индентор в образец с первоначальной или другой нагрузкой, но при этом первую разгрузку индентора проводят через 5-10 с после начала вдавливания, а последующие разгрузки - через возрастающие промежутки времени между началами разгрузки индентора. В частности, промежутки времени между разгрузками могут возрастать в два раза.4 ил.

Формула изобретения Способ исследования кинетики процесса микровдавливания, заключающийся в том, что в поверхность образца при заданной нагрузке внедряют индентор, .выдерживают его определенное время, регистрируют глубину внедрения инденто-- ра, разгружают индентор и при этом регистрируют его перемещение, отличающийся тем, что, с целью.расширения функциональных возможностей, разгружение индентора производят периодически на 3-5 с, первую разгрузку индентбра проводят через 5-10 с после начала внедрения, а последующие - через возрастающие промежутки времени между разгрузками индентора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Боярская Ю.С | |||

| и др | |||

| Физика процессов микроиндентирования | |||

| Кишинев: Шти- инцп, 1986, с.6-7 | |||

| Регель В.Р | |||

| и др | |||

| Прибор для изучения кинетики процесса микровдавливания | |||

| Приборы и техника эксперимента | |||

| - М.: Маш | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-02-23—Публикация

1990-09-07—Подача