Изобретение относится к области обработки металлов давлением, а именно к изготовлению труб из труднодеформируемых металлов, в частности из бериллия и его композиций.

Цель изобретения - увеличение выхода годного путем повышения деформируемо- сти бериллия.

Поставленная цель достигается тем, что в предлагаемом способе изготовления бе- риллиевых труб, включающем деформацию сборной заготовки, составленной из трубной заготовки, внешней стальной оболочки и внутренней стальной трубки, и удаление стальных составляющих.заготовки на готовом размере, сборную заготовку подвергают горячей деформации, при этом внешнюю оболочку и внутреннюю трубу выполняют из материалов с пределами прочности при температуре деформации, большими предела прочности бериллия, при этом соотношение . пределов прочности материалов внешней оболочки и внутренней трубки равно соответственно 0,5-1,0.

При Отв. вш /0тв.вн 0,5 в трубчатом бе- р иллиевом сердечнике, как в более мягкой

компоненте, не будут инициироваться сжимающие напряжения по всей длине очага деформации. Предельный случай

0гв. вш /Отв. вн 1,0 соответствует случаю, когда прочностные характеристики внешней оболочки и .внутренней трубки равны.,

Указанные прочностные характеристики внешней оболочки и внутренней трубки сборной заготовки позволяют не только повысить деформируемость бериллиевого трубчатого сердечника. Во-первых, из практики известно, что материал оболочки определяет величину потерь на контактное трение, т.е. чем прочнее материал, тем хуже условия волочения. Поэтому Для внешней оболочки сборной заготовки используют материал, имеющий прочностные характеристики выше чем малопластичный бериллий, но ниже или равные материалу внутренней оболочки, для которой условия контактного трения не играют никакой роли, Во-вторых, выполнение внутренней трубки из материала, более прочного чем внешняя оболочка, позволяет уменьшить толщину первой без

(Л

С

м о

00

р

S3

ел

ущерба для деформируемости беррилйя и это ускоряет процесс струйного травления внутренней оболочки на готовом размере.

При Отв. Вш /Огв.вн 1,0 не будет оптимального сочетания технологических параметров: благоприятных условий трения на внешней контактной поверхности заготовки и минимальной толщины внутренней стальной трубки. Нарушение оптимального соотношения прочностных характеристик приведет к уменьшению выхода годного на готовом размере.

П р и м е р. В оболочку из стали Ст.З с наружным диаметром 57 мм и толщиной стенки 6 мм помещают бериллиевую трубную заготовку; имеющую наружный диаметр 45 мм и внутренний 31 мм. Внутри бериллиевой заготовки размещают трубку из стали 45 с наружным диаметром 31 мм и толщиной стенки 4 мм. Материалы наружной оболочки и внутренней трубки выбраны исходя из их прочностных свойств при температурах деформации бериллия. Предел прочности для Ст.З равен 100 МПа и 200 МПа -К для стали 45. Следовательно выполняется оптимальное соотношение

Отв. вш /0ь. ен- 100/200 0,5. Заготовка в сборе герметизируется и осуществляется прессование при 700°С с коэффициентом вытяжки 20. В результате получают заготовку под дальнейшее волочение с наружным диаметром 5 мм и внутренним 2,2 мм. Осуществляется волочение при температуре 700-750°С с частными обжатиями до 15% и термообработкой при 800°С после суммарного обжатия. Так как внешняя оболочка сборной заготовки выполнена из Ст.З, то условия трения на контакте при деформации являются сравнительно легкими при использовании традиционных смазок для горячей деформации. В результате волочения получают трубку с внешним диаметром 1,0 мм и внутренним 0,3 мм. На готовом размере производят удаление стальных

компонентов травлением в 50 %-ном растворе азотной кислоты. Причем внутреннюю стальную трубку удаляют струйным травлением, прокачивая через нее раствор кисло- ты. В результате получают бериллиевые трубки с наружным диаметром 0,8 мм и внутренним 0,4 мм,

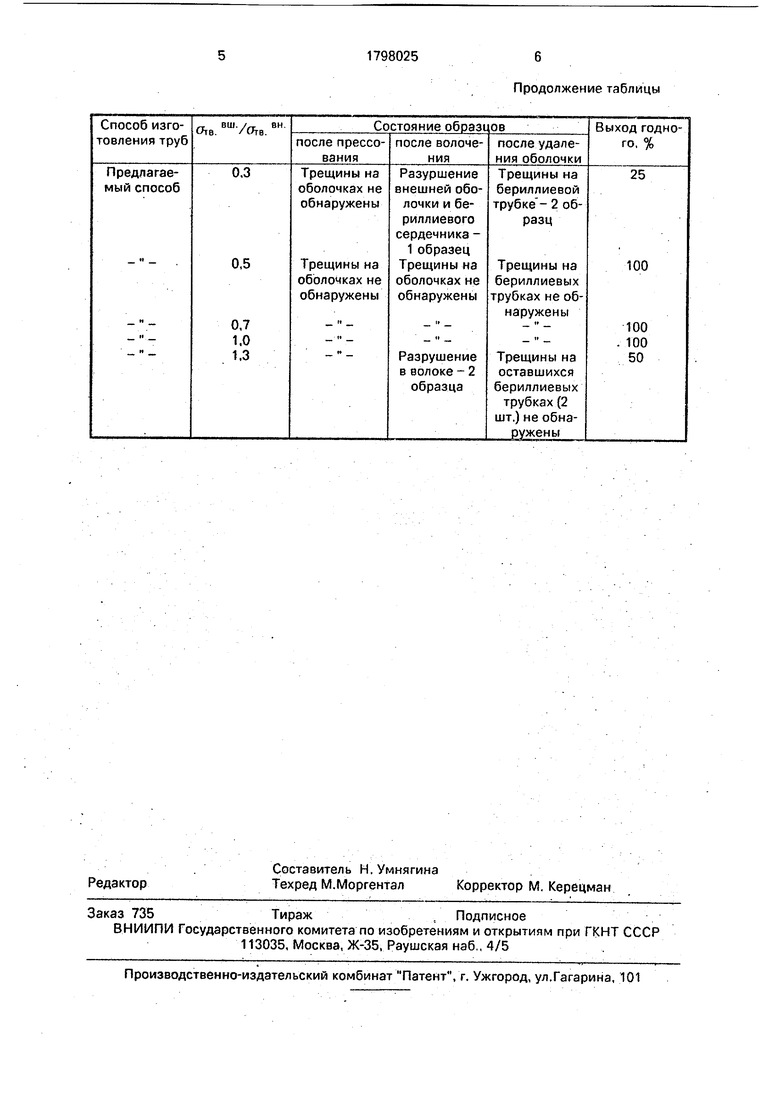

В таблице представлены результаты прессования и волочения бериллиевых тру- бок (по 4 шт.) по известному (прототипу) и предлагаемому способам с различным соотношением прочностей внешней оболочки и внутренней трубки.

Предлагаемый способ изготовления бериллиевых труб позволяет увеличить выход годного з-а счет повышения деформируемости бериллия путем создания благоприятной схемы напряженного состояния; улучшить условия процесса волочения заготовки за счет облегчения условий контактного трения; уменьшить время стравливания стальных компонентов заготовки за счет выполнения внутренней оболочки меньшей толщины, но из более прочного материала.

Формула изобретения Способ изготовления труб, преимущественно бериллиевых, включающий деформацию сборной заготовки, составленной из трубной заготовки, внешней стальной оболочки и внутренней стальной трубки, и удаление стальных составляющих заготовки на готовом размере, отличающи й.с я тем, что, с целью увеличения выхода годного путем повышения деформируемости бериллия, сборную заготовку подвергают горячей деформации/при этом внешнюю оболочку и внутреннюю трубку выполняют из материалов с пределами прочности при температуре деформации, большими предела прочности бериллия, при этом соотношение пределов прочности материалов внешней оболочки и внутренней трубки равно соответственно 0,5-1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная заготовка для изготовления листов из бериллия и его сплавов | 1990 |

|

SU1779420A1 |

| Способ изготовления бериллиевой проволоки | 1982 |

|

SU1126349A1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ЭЛЕКТРОПРОВОДНИКА | 2001 |

|

RU2216804C2 |

| ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1994 |

|

RU2074424C1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2524156C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2179598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146975C1 |

Сущность изобретения: сборную заготовку, состоящую из бериллиевой трубной заготовки, внешней стальной оболочки и внутренней стальной трубки подвергают горячей деформации, а потом осуществляют удаление стальных составляющих на готовом размере. Внешнюю оболочку и внутреннюю трубку выполняют из материалов с пределами прочности при температуре деформации, большими предела прочности бериллия, при этом соотношение предел-ов прочности материалов внешней оболочки и внутренней трубки равно соответственно 0,5-К1,0. 1 табл.

Сравнительные результаты изготовления бериллиевых трубок

Продолжение таблицы

| Способ изготовления жаропрочных тонкостенных труб из трудно деформируемых (при комнатной температуре) металлов и сплавов | 1959 |

|

SU131320A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-28—Публикация

1991-01-18—Подача