Изобретение относится к области электротехники и может быть использовано в производстве обмоток высокопольных импульсных магнитов, а также для тяжелонагруженных линий электропередач.

Достижение особо высоких магнитных полей в импульсных магнитных системах напрямую связано с прочностью проводников, из которых изготовлены их обмотки. Для достижения уровня магнитных полей более 50 Тл требуются проводники с пределом прочности на уровне 800-1000 МПа.

Чистую электротехническую медь, обычно используемую для изготовления обмоток магнитных систем за счет высокой электрической проводимости, отличает низкий предел прочности даже в деформированном состоянии, который составляет от 250 до 350 МПа. Поэтому для достижения высоких магнитных полей медную обмотку необходимо либо армировать волокнами, либо заключать в оболочку из высокопрочного материала.

Известны высокопрочные проводники, основу которых составляет высокочистая медь, в которой равномерно распределены продольно ориентированные сверхмелкодисперсные дискретные волокна из хорошо деформируемого материала, не взаимодействующего с медью с образованием каких-либо интерметаллических соединений. В качестве материала волокон могут быть использованы Nb, Ag, Та, Cr, Fe [1-3]. Электропроводность данного типа проводов составляет от 30 до 60% от электропроводности чистой меди, при этом предел прочности составляет 700 МПа для системы Сu-Fe, 1400 МПа для системы Cu-Ag, 2200 МПа для системы Cu-Nb. Необходимое условие повышенной прочности композитных проводов - достижение размера диспергированных волокон от 20 до 50 нм в поперечном сечении, что резко усложняет технологию изготовления. Следует также отметить, что вышеуказанные значения предела прочности могут быть реализованы лишь на диаметре проводника 0,05-0,2 мм, что делает его малопригодным для намотки в реальных импульсных магнитах или для линий электропередач.

Известен способ изготовления высокопрочного провода с повышенной электропроводностью, включающий формирование композитной заготовки путем размещения медного осевого цилиндрического блока в оболочку из нержавеющей стали и деформацию композитной заготовки с промежуточными термообработками до конечного размера провода, причем в качестве материала оболочки использовалась перлитная сталь [4].

Использование перлитной стали продиктовано тем, что на этих сталях может быть достигнута наибольшая прочность. За счет пластической деформации, обеспечивающей формирование тонкодисперсного структурного состояния, в проволоке из перлитных сталей получают до 3-4 ГПа. Использование стали в качестве оболочки позволило достичь на композите, где объемная доля меди составляла 56%, значение предела прочности в 1,53 ГПа. Проводимость и прочность композита находятся в прямой зависимости от объемной доли медной составляющей, так увеличение доли меди до 63% привело к снижению предела прочности до 1,3 ГПа. Вышеуказанные значения прочности обеспечены за счет исключительно высокой холодной деформации (степень относительного обжатия - 98%). Максимальная прочность, как правило, соответствует минимальной пластичности металла, что привело в данном конкретном случае к появлению продольных трещин в процессе операции профилирования.

Другая особенность перлитных сталей - склонность к хладоломкости, что делает их малопригодными для использования при криогенных температурах. На практике углеродистые стали применяют, как правило, при рабочих температурах выше 230 К, а некоторые марки низколегированных сталей не ниже 120 К.

Среди сталей, используемых для криогенной техники, наиболее перспективными с точки зрения обеспечения максимальной прочности в проволочных изделиях, являются хромоникелевые типа 18-10 с нестабильным аустенитом. При получении тонкой нержавеющей проволоки диаметром 0,3 мм сталь 12Х18Н9 обеспечивает прочность на уровне 2,5-2,8 ГПа. Уровень прочности, достигаемый в тонкой проволоке диаметром 80-120 мкм из стали 12Х18Н9Т, соответствует 2000-2500 МПа.

Известен способ изготовления высокопрочного электропроводника, включающий формирование композитной заготовки путем размещения медного осевого цилиндрического блока в оболочку из нержавеющей стали и деформацию композитной заготовки с промежуточными термообработками до конечного размера провода, причем при волочении в качестве смазки применяют помимо обычного мыльного порошка известково-солевое покрытие, а металлическая связь между наружной оболочкой и осевым цилиндрическим блоком обеспечивается в процессе холодной деформации и промежуточных термообработок[5]. Данный способ принят в качестве прототипа.

Известный способ изготовления позволяет изготавливать волочением биметаллический композитный провод. Однако известково-солевое покрытие имеет существенные недостатки. Во-первых, для получения качественного сцепления материалов в заготовке биметалла недопустимо попадание внутрь труб каких-либо посторонних загрязнений, поэтому операцию нанесения известково-солевого покрытия на наружную поверхность перед началом волочения составной заготовки приходится проводить вручную, что значительно снижает качество этого покрытия и усложняет процесс. Во-вторых, технология изготовления композита, связанная с проведением высокотемпературных смягчающих отжигов, предполагает многократное удаление и последующее нанесение слоя и в условиях получения длинномерных проводов большого сечения становится практически неприменимой. В-третьих, известково-солевое покрытие снижает коррозионную стойкость нержавеющей стали, депассивируя ее поверхность и одновременно химически взаимодействуя с поверхностью стали, что, в свою очередь, приводит к поражению поверхности раковинами, которые имеют развитие в ходе холодной деформации в виде увеличения количества надиров на поверхности и налипаний металла на волоку, продольным и поперечным трещинам по мере упрочнения металла или операции профилирования.

Существенным недостатком указанного способа изготовления композитного провода является также изменение исходного соотношения объемных частей стали и меди в процессе холодной деформации. В отсутствии сцепления материалов в начальный момент процесс волочения композитного провода сопровождается различной деформацией стержня и оболочки. Это выражается в скольжении оболочки по стержню, причем процесс стяжки оболочки трудно прогнозировать из-за различия механических свойств от прутка к прутку, даже в пределах одной партии поставки, различия механических свойств по длине прутка, разностенности труб, качества подготовки и состояния поверхности.

Технической задачей настоящего изобретения является повышение качества поверхности и прочности стальной оболочки, а также стабилизация исходного соотношения элементов композитного провода.

Сущность изобретения заключается в том, что способ изготовления высокопрочного электропроводника, включающий формирование композитной заготовки путем размещения медного осевого цилиндрического блока в оболочку из нержавеющей стали и деформацию композитной заготовки с промежуточными термообработками до конечного размера провода, обеспечивает повышение качества поверхности и прочности стальной оболочки, а также стабилизацию исходного соотношения элементов композитного провода за счет того, что наружную оболочку покрывают слоями меди, причем толщину медного покрытия выбирают из соотношения 0,01≤Δcu/Δсталь≤0,1, где Δcu и Δсталь - толщина соответственно медной и стальной оболочек.

При этом наружная оболочка может быть выполнена комбинированной в виде трубы из нержавеющей стали только с внешним или только внутренним медным покрытием, обеспеченным металлической связью с нею.

Наружное медное покрытие может удаляться перед заключительным переходом деформирования механическим путем или травлением.

Повышенная прочность стальной оболочки связана с высокими контактными напряжениями в очаге деформации, что способствует интенсивному отгону смазки. Смазочная пленка резко утоняется, во многих местах разрушается и трение становится граничным и даже сухим. Условия деформации длинномерного композита связаны с сильным разогревом прутка и инструмента. Температура инструмента может составлять несколько сотен градусов, а температура прутка в области очага деформации может превышать температуру инструмента в несколько раз. Жидкие смазки, специализированные для волочения стальной проволоки и труб, обычно используются при слабом деформационном разогреве (температура разложения ~160-200oС), а смазки на основе парафинов или коллоидно-графитные препараты, допускающие работу при повышенных температурах, содержат химически активные вещества, вызывающие, в частности, науглероживание поверхности, что впоследствии приводит к межкристаллитной коррозии.

Волочение композитных проводов в общем подчиняется основным закономерностям процесса волочения круглых профилей. Однако различие механических свойств (прочность, пластичность), а вследствие этого и соотношения величин поперечных сечений сердечника и оболочки создают дополнительные условия, которые могут затруднять течение процесса. Немаловажное значение в этой связи имеет надлежащая связь между оболочкой и сердечником.

Соединение или диффузионная сварка элементов композитного провода происходит в процессе обработки давлением, в данном случае за счет пластической деформации волочением, в ходе которого возникает связь между атомами свариваемых поверхностей в результате сближения последних до расстояния действия межатомных сил связи.

Мягкие металлы, которые свободно деформируются при легко достижимых давлениях, не требуют особой подготовки соединяемых поверхностей. Твердые материалы, в данном случае сталь, требуют особого внимания к обработке соединяемых поверхностей. Поверхность стали должна быть обработана не ниже, чем по шестому классу шероховатости и даже при этом желательно иметь промежуточные слои из пластичных материалов, легко поддающихся деформации.

Соединение медного сердечника и стальной оболочки при диффузионной сварке происходит через кристаллическую смесь (эвтектоид) α-твердого раствора меди в железе и соответствующего раствора железа в меди. Появление эвтектоида происходит через 20-30 мин при температуре 750oС.

Формирование стальной трубы, плакированной снаружи и внутри медью, происходит в процессе горячего прессования составной заготовки медь-сталь-медь. В условиях высокой степени деформации при повышенной температуре обеспечиваются надежная металлическая связь между элементами композита и фиксированное соотношение элементов.

Наложенная таким образом наружная медная оболочка допускает волочение композитной заготовки с использованием жидких минеральных и растительных масел (машинное масло 2, касторовое масло). Предложенные рамки соотношения медной технологической и стальной оболочек призваны, с одной стороны, предотвратить контакт инструмента и стальной оболочки на всей стадии технологического передела, а с другой стороны, минимизировать влияние на течение и напряженно-деформированное состояние стальной оболочки в процессе прессования композитной трубной заготовки, а также обеспечить деформацию поверхностных слоев стальной оболочки в процессе волочения сформированной композитной заготовки в условиях сжимающих напряжений, повышающих вязкость деформируемой стальной оболочки и обеспечивающих качественную поверхность.

Внутренний медный подслой на стальной оболочке в контакте с медным сердечником - другим пластичным материалом - обеспечивает надежное сцепление сразу после незначительной совместной деформации. Изменение соотношения медь-сталь в композите минимально и связано, в основном, с выборкой технологического зазора между оболочкой и вставляемым медным стержнем. Толщина внутреннего медного подслоя выбрана с целью свести к минимуму отравление меди за счет диффузии в процессе технологического передела.

Примеры конкретного выполнения

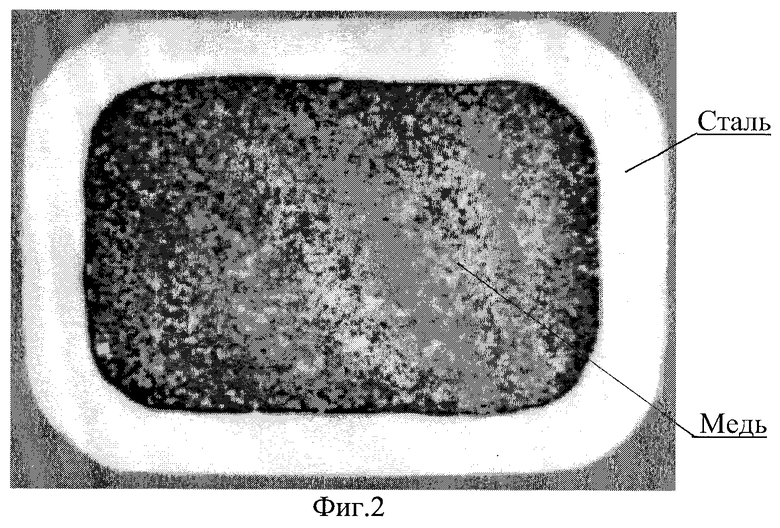

Предложенным способом изготовлен высокопрочный электропроводник с размерами 5,2х7,2 мм. Для изготовления провода использовали стальную трубу марки 12Х18Н10Т, плакированную снаружи и внутри медью, с наружным диаметром 58,0 мм и толщиной стенки 7,5 мм, полученную горячим выдавливанием из трубной заготовки с наружным диаметром 93,5 мм и толщиной стенки 22,5 мм. Перед выдавливанием заготовку помещали в наружный и внутренний медные чехлы с толщиной стенки 1,5 мм (отношение Δcu/Δсталь=0,07) и вакуумировали. Готовую трубу, представленную на фиг.1, очищали травлением, после чего внутрь помещали медный стержень и проводили совместную деформацию волочением с введением высокотемпературных обработок до размера прутка диаметром 7,2 мм, после чего профилировали и удаляли травлением наружный плакирующий слой.

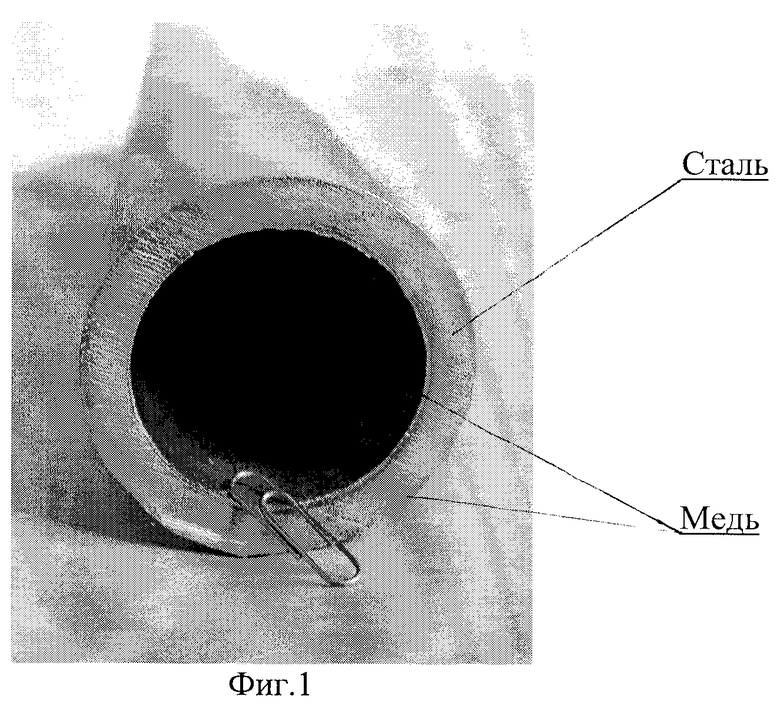

Готовый проводник, представленный на фиг.2, отличает качественная поверхность, что подтверждает высокая прочность композита 870 МПа. Отношение объемных частей медь/сталь составило 0,605/0,395. Изменение содержания компонентов от исходного содержания составило 1%. Электропроводность композитного провода составила 59,8% от электропроводности меди, что подтверждает минимальное загрязнение меди в процессе совместной деформации и термических обработок.

Источники информации

1. J. Bevk, James P. Harbison, Joseph L. Bell "Anomalous increase in strength of in situ formed Cu-Nb multifilamentary composites" J. Appl. Phys. v.49(12), 1978, p.6031-6038.

2. G. Fromineyer, G. Wasserman "Microstructure and anomalous mechanical properties of in situ produced Cu-Ag composite wires" Acta Metallurgica, v. 23(11), 1975; Р. 1353-1360.

3. W. Spitzig, P. Krotz "A comparison of the strength and microstructure of heavily cold worked Cu-20% Nb composites formed by different melting procedures" Scripta Metallurgica, v.21(8), 1987, P.1143-1146.

4. R. Zhou et al., Mat. Characterization 37(1996), Р.239.

5. Е.С. Шпичинецкий, Ю.А. Емельянова. Особенности технологического процесса изготовления стержней и проволоки из биметалла медь-нержавеющая сталь. Сборник трудов института "Гипроцветметобработка", вып. 26, издательство "Металлургия", 1967, с.138-146.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1994 |

|

RU2069399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2201628C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВОЛОКОННОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN (ВАРИАНТЫ) | 2002 |

|

RU2233491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2201627C2 |

| ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1994 |

|

RU2074424C1 |

| КОМПОЗИЦИЯ ДЛЯ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2001 |

|

RU2212073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ СОДЕРЖАНИЯ ГАДОЛИНИЯ В КАЖДОЙ ТАБЛЕТКЕ СТОЛБА УРАН-ГАДОЛИНИЕВОГО ТОПЛИВА В ТЕПЛОВЫДЕЛЯЮЩЕМ ЭЛЕМЕНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2200352C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ПРОВОДОВ НА ОСНОВЕ НИОБИЙ-ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2159474C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088992C1 |

Изобретение относится к электротехнике и может быть использовано в производстве обмоток высокопольных импульсных магнитов, а также для тяжелонагруженных линий электропередач. Способ изготовления высокопрочного электропроводника, включающий формирование композитной заготовки путем размещения медного осевого цилиндрического блока в оболочку из нержавеющей стали и деформацию композитной заготовки с промежуточными термообработками до конечного размера провода, характерен тем, что наружную оболочку покрывают слоями меди, причем толщину медного покрытия выбирают из соотношения 0,01≤Δcи/Δсталь≤0,1, где Δcи и Δсталь- толщина соответственно медной и стальной оболочек. Технический результат предложенного способа изготовления электропроводника заключается в повышении качества поверхности и прочности стальной оболочки, а также стабилизации исходного соотношения элементов композитного провода. 4 з.п. ф-лы, 2 ил.

| ШПИЧИНЕЦКИЙ Е.С | |||

| и др | |||

| Особенности технологического процесса изготовления стержней и проволоки из биметалла медь - нержавеющая сталь | |||

| Сб | |||

| трудов института "Гипроцветметобработка", вып.26 | |||

| - М.: Металлургия, 1967 | |||

| RU 2070741 С1, 20.12.1996 | |||

| Способ изготовления полых изделий из высокотемпературных сверхпроводящих материалов типа Y @ В @ С @ О @ | 1990 |

|

SU1767541A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО СТАБИЛИЗИРОВАННОГО ТОКОНЕСУЩЕГО ЭЛЕМЕНТА | 1991 |

|

SU1828303A1 |

| DE 3716815 А, 08.12.1988 | |||

| US 5017552 А, 21.05.1991. | |||

Авторы

Даты

2003-11-20—Публикация

2001-12-06—Подача