Заявляемое изобретение относится к области металлургии, в частности к обработке металлов давлением, и может быть использовано при производстве высокопрочных холоднодеформированных труб, преимущественно среднего и малого размера, изготовленных из низколегированных сталей и предназначенных, в основном, для изготовления компонентов для автомобильных транспортных средств.

Существует необходимость получения электросварных холоднодеформированных труб среднего и малого размера, например 12,7×1,5 мм, из высокопрочных низколегированных марок стали, механические свойства которых должны соответствовать следующим параметрам: предел прочности σв≥600 МПа; предел текучести σ0,2≥550 МПа; относительное удлинение δ5≥14%, при этом трубы предназначены для изготовления каркасов подголовников автомобилей.

Получение труб с заданным уровнем механических свойств возможно, как правило, при использовании в качестве материала дуплексных сталей (сталей феррито-мартенситного класса).

Из уровня техники известно, что дуплексная сталь применяется в основном производителями сварных холоднодеформированных труб, при этом в состав таких феррито-мартенситных сталей, как правило, входит углерод до 0,15-0,17 мас.%; марганец - до 2,2-2,5 мас.%; алюминий - до 2,0%, хром + молибден - до 1,0-1,5%.

Из предшествующего уровня техники известен способ производства холоднодеформированных сварных труб, включающий получение формовкой из ленты сварной заготовки, рекристаллизационный отжиг, холодную деформацию, термообработку и правку (Ю.М. Матвеев и др. Холоднодеформированные сварные трубы. Челябинск, Южно-Уральское книжное изд-во, 1971, с. 107-121).

Известен способ изготовления сварных холоднодеформированных труб, включающий формовку трубной заготовки, сварку ее кромок, волочение и правку труб, причем при волочении осуществляют редуцирование трубы по стенке на величину 20-25% и по диаметру на величину 10-16%, при этом в качестве материала применяют сталь 20, механические свойства которой после волочения соответствуют следующим параметрам: предел прочности σв - 66,5 кг/мм2; предел текучести σ0,2≥65 кг/мм2; относительное удлинение δ5 - 14% (заявка №94036229 на изобретение «Способ изготовления сварных холоднодеформируемых труб», дата подачи 28.09.19994 г., дата публикации 20.07.1996 г.).

Известен способ изготовления высокопрочной стальной трубы с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, при этом отливку из стали повторно нагревают до температуры, не меньше температуры Ас3, осуществляют горячую прокатку, затем в холодном состоянии осуществляют формоизменение охлажденного стального листа с приданием ему формы трубы, потом проводят дуговую сварку под флюсом стыкуемой части с наружной и внутренней сторон трубы, а после этого подвергают стальную трубу развальцовке, причем трубу изготавливают из стали, структура которой состоит из мартенсита и бейнита и включает компоненты при следующем их соотношении, мас.%: углерод - 0,02 - 0,1; кремний - не более 0,8; марганец - 1,5-2,5; фосфор - не более 0,015; сера - не более 0,003; никель - 0,01-2,0; молибден - 0,2 - 0,8; ниобий - менее 0,010; титан - не более 0,03; алюминий - не более 0,1 азот - не более 0,008; железо и неизбежные примеси - остальное, при этом параметр Р находится в диапазоне от 1,9 до 4,0 и определяется нижеследующим выражением: P=2,7C+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Mo-0,5 (патент №2258762 на изобретение «Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва (варианты), способ получения такой стали, а также способ изготовления листа из указанной стали, высокопрочная стальная трубы (варианты) и способ изготовления высокопрочной стальной трубы», дата подачи 26.05.2003 г., дата публикации заявки 10.01.2005 г.).

Кроме того, известен способ производства холоднодеформированных труб, включающий нанесение смазки на заготовку, волочение и безокислительный отжиг труб в присутствии смазки на поверхности, при этом в качестве смазки используют соль карбоновой кислоты азотсодержащего основания, выбранного из группы, включающей аммиак, этилендиамин, мочевину, дифинилгуанидин (А.С. №1823500 на изобретение «Способ производства труб», дата подачи 29.07.1980 г., опубликовано 27.03.1996 г.).

Наиболее близким техническим решением к заявляемому изобретению является способ производства высокопрочных электросварных труб из малоуглеродистых сталей, включающий формовку полосы, сварку кромок, полнее или частичное удаление грата, нагрев труб, закалку и отпуск, калибрование при температурах отпуска и теплую правку, при этом нагретые трубы перед закалкой подвергают раскатке на оправке косорасположенными валками, при этом обжатие на оправке выполняют на величину 12-20% (А.С. 969758 на изобретение «Способ производства высокопрочных электросварных труб», дата подачи 1980.06.17, дата публикации 1982.10.30).

Недостатки известных технических решений обусловлены тем, что в большинстве своем они направлены на производство длинномерных труб большого и среднего диаметра, используемых в нефтегазовой отрасли и не решают технологических задач по изготовлению холоднодеформированных труб повышенной прочности из низколегированных сталей средних и малых размеров с одновременным обеспечением для труб комплекса механических свойств, а именно, предела прочности σв≥600 МПа; предела текучести σ0,2≥550 МПа; относительного удлинения δ5≥14%.

Помимо этого, к недостаткам данного изобретения можно отнести и снижение качества поверхности после выполнения закалки, после которой остается окалина, а также образуются раковины, закалочные трещины и т.п. Для устранения подобных дефектов требуется проведение дополнительных технологических операций, таких, как химическое травление и/или шлифование.

Предлагаемое к защите изобретение направлено на устранение указанных недостатков.

Технический результат, на обеспечение которого направлено настоящее изобретение, заключается в повышении прочностных свойств сварной холоднодеформированной трубы, преимущественно среднего и малого размеров, производимой из низколегированной стали, состав компонентов которой определяется следующим соотношением, мас.%: углерод - до 0,14; марганец - до 1,6; кремний - до 0,5; сера - до 0,025; фосфор - до 0,03; алюминий - более 0,015; ниобий - до 0,09; титан - до 0,15; железо - остальное, с одновременным достижением комплекса механических свойств, минимальные значения которых определяются как предел прочности σв≥600 МПа, предел текучести σ0,2≥550 МПа и относительное удлинение δ5≥14%.

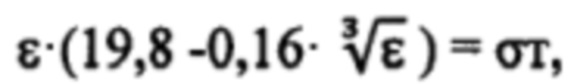

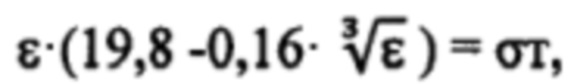

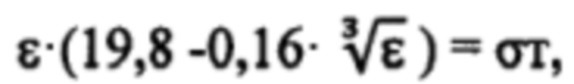

Указанный результат достигается тем, что способ производства электросварных холоднодеформированных труб заключается в изготовлении трубы исходного размера посредством сварки кромок трубной заготовки, выполненной из низколегированной стали, содержащей углерод - до 0,14; марганец - до 1,6; кремний - до 0,5; сера - до 0,025; фосфор - до 0,03; алюминий - более 0,015; ниобий - до 0,09; титан - до 0,15; железо - остальное, после чего полученную трубу исходного размера подвергают термообработке и предварительной пластической деформации, осуществляемой, по меньшей мере, за один проход короткооправочного волочения с получением трубы промежуточного размера, после чего выполняют нормализацию трубы промежуточного размера при температуре 900±20°C с выдержкой не менее 7 минут и затем окончательную пластическую деформацию с получением трубы заданного размера, причем при проведении предварительной и окончательной деформации на поверхность трубы наносят смазку в виде омыления, в качестве которого применяют соли жирных кислот и хлорпарафин соответственно, при этом степень окончательной пластической деформации определяют в соответствии со следующим выражением:

где σт - нормируемый предел текучести металла готовой трубы, МПа.

Способ осуществляется следующим образом.

Трубы, преимущественно среднего и малого размеров, предложено производить в сварном холоднодеформированном виде в состоянии поставки без термообработки из сварных труб исходного размера, превышающего конечный, со снятым внутри гратом.

Так, например, изготовление труб заданного размера 12,7×1,5 мм производилось по следующему маршруту: 25×1,5 → 20×1,4 → 12,7×1,5 мм.

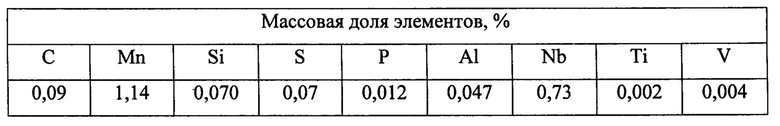

Для изготовления опытной партии труб был использован рулонный холоднодеформированный прокат толщиной 1,5 мм, при этом химический состав стали соответствовал составу, приведенному в Таблице 1.

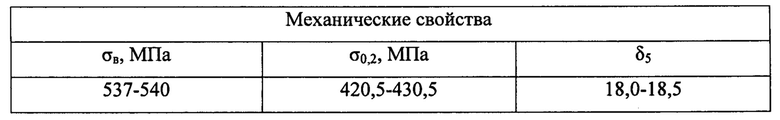

Результаты входного контроля механических свойств представлены в Таблице 2.

Формовку трубной заготовки промежуточным (исходным) размером 25×1,5 мм осуществляли высокочастотной сваркой ее кромок с помощью сварочного оборудования, в качестве которого применяли ТЭСА 10-63,5, при этом скорость (v) сварки составляла 65 м/час.

После сварки кромок проводили термообработку трубной заготовки в термической проходной печи с роликовым подом и защитной атмосферой при температурах (по зонам) Тотж - 800; 920; 920; 920°C.

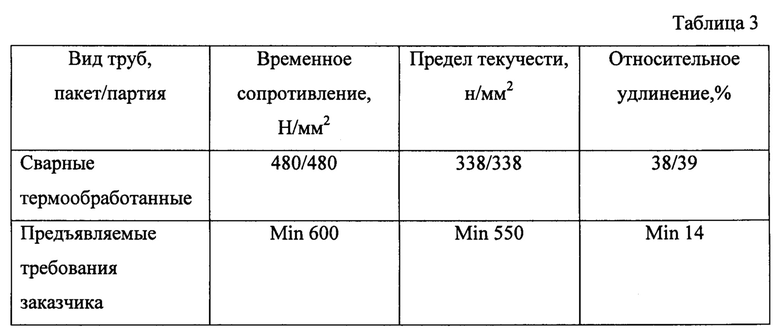

Механические свойства трубы промежуточного размера 25×1,5 мм после сварки кромок и термообработки соответствовали параметрам, приведенным в Таблице 3.

Получение промежуточного размера трубы 20×1,4 мм достигалось пластической деформации за счет, по меньшей мере, одного прохода короткооправочного волочения, при котором на поверхность заготовки наносили смазку, в качестве которой использовали омыление в виде жирных кислот.

Известно, что при короткооправочном волочении на поверхности труб, в частности, наружной, с увеличением обжатия по стенке растягивающие тангенциальные напряжения переходят в сжимающие (И.А. Соколов, В.И. Уральский. Остаточные напряжения и качество металлопродукции. М. Металлургия, 1981, с. 31-42). Исследования показали, что существует критическое обжатие по стенке и, соответственно, по диаметру, при котором упомянутые напряжения равны нулю. При величине критической деформации по стенке 20-25% соответственно по диаметру 10-16% обеспечивается высокое качество правки, снижается тенденция к разрушению металла в зоне шва. В частности, выравнивается микроструктура в зоне шва, размер зерен по сечению стабилизируется, что, в свою очередь, приводит к улучшению механических свойств, в том числе прочностных. Помимо этого, при короткооправочном волочении достигается высокая геометрическая точность и чистота поверхности.

Затем трубу с промежуточным размером 20×1,4 мм подвергали термической обработке, которая производилась в газовой печи с роликовым подом и защитной атмосферой при температуре Т=900°C. Скорость движения труб в газовой печи составляла 2,1 м/мин.

Нанесение на заготовку смазки в виде омыления, в качестве которого применяют соли жирных кислот, волочение и термическая обработка в присутствии смазки на поверхности позволяют исключить операцию обезжиривания трубы перед последующим отжигом, а также устраняет пригары, сажистые налеты и снижает шероховатость поверхности.

После волочения трубу промежуточного размера 20×1,4 мм направляли на операцию нормализации, выполняемую при температуре 900±20°C с выдержкой в течение не менее 7 мин.

Заявленный температурный диапазон является оптимальным, т.к. обеспечивает получение однородной мелкозернистой структуры и заданных механических свойств метала труб для проведения последующей холодной деформации. При превышении указанной температуры образуется нежелательная крупнозернистая структура металла труб, для исправления которой требуются большие степени деформации. При понижении указанной температуры происходит неполная рекристаллизация, образуется неоднородная разнозернистая структура металла труб, что приводит к ухудшению пластических свойств металла труб, необходимых для выполнения холодной деформации.

Затем трубу промежуточного размера подвергали окончательной пластической деформации посредством безоправочного волочения со степенью деформации, определяемой согласно следующему соотношению:

где σт - нормируемый предел текучести металла готовой трубы, МПа.

Представленная выше зависимость окончательной пластической деформации изготавливаемой трубы с обжатием по диаметру при безоправочном волочении была получена эмпирически. Благодаря соблюдению данного соотношения достигается требуемый комплекс механических свойств производимых труб заданного размера, в частности, требуемая величина предела текучести металла.

При завершающей пластической деформации на поверхность трубы наносили смазку, в качестве которой использовали хлорпарафин.

Благодаря проведению нормализации устраняются остаточные напряжения, что способствует измельчению размера зерен и их выравнивание по размерам.

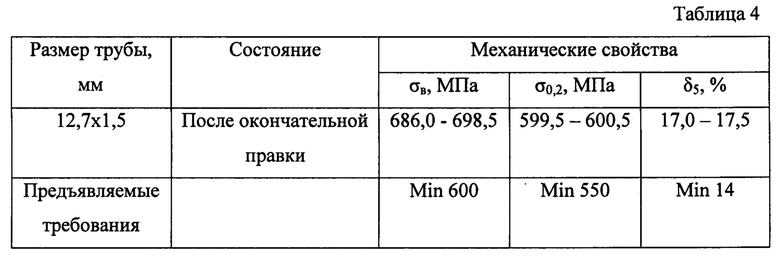

Качество поверхности произведенной трубы и ее геометрические параметры приведены в Таблице 4.

Помимо этого, следует отметить и влияние на прочностные свойства производимой трубы химических компонентов, входящих в состав низкоуглеродистой стали.

В частности, присутствие ниобия менее 0,01% обеспечивает мелкозернистую структуру, в которой не наблюдаются крупные зерна, которые могут оставаться после термообработки. Таким образом, уменьшенное содержание ниобия до 0,09 мас.% положительно влияет на прочностные свойства стали.

Помимо этого, наличие таких легирующих элементов, как Mn, Ni, Cu, Cr и Мо также приводит к упрочняемости.

При содержании углерода (С) > 0,14% вязкость в зоне термического шва уменьшается, вследствие чего заметно ухудшается свариваемость, возникают низкотемпературные трещины после сварки. Поэтому верхний предел содержания углерода задают не более мас. 0,14%.

Кремний является раскислителем и влияет на повышение предела прочности. При избыточном содержании кремния свариваемость в зоне шва снижается, поэтому верхний предел его содержания задают равным до 0,5 мас.%.

Поскольку алюминий и титан, как и кремний, также выполняют функцию раскисления, их содержание регулируется в соответствии с содержанием кремния.

Марганец способствует образованию мелкодисперсной структуры стали, его содержание составляет до 1,6 мас.%. При повышенном содержании марганца ускоряется сегрегация в центре и уменьшается вязкость стали при низких температурах.

Сера и фосфор - примесные элементы. Сера снижает пластичность за счет влияния соединения с марганцем. Фосфор ускоряет сегрегацию в центре и одновременно увеличивает вязкость при низких температурах за счет нерегулярного разрушения. Поэтому их содержание не превышает 0,025 и 0,03 мас.% соответственно.

Как следует из полученных данных, предлагаемый к защите способ обеспечивает достижение предъявляемых требований к трубам из низколегированных сталей, применяемых в автомобильной промышленности.

Таким образом, заявляемый способ производства электросварных холоднодеформированных труб повышенной прочности обеспечивает высокий уровень механических свойств. Кроме того, способ позволяет устранить дефекты в зоне шва, достичь выравнивания структуры и свойств электросварной трубы и обеспечить получение упрочненных труб специального назначения для автомобильной отрасли, используя при этом низколегированную сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1999 |

|

RU2152281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1994 |

|

RU2070451C1 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из сплава UNS N06625 | 2020 |

|

RU2732818C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 | 2012 |

|

RU2492250C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромоникелевого сплава | 2016 |

|

RU2620420C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| Способ изготовления сварных холоднодеформированных труб | 1990 |

|

SU1722648A1 |

| Способ изготовления карданной автомобильной холоднодеформированной трубы | 2023 |

|

RU2811511C1 |

Изобретение относится к изготовлению электросварных холоднодеформированных труб из низколегированной стали регламентированного состава. Трубу исходного размера подвергают термообработке и предварительной пластической деформации, осуществляемой по меньшей мере за один проход короткооправочного волочения с получением трубы промежуточного размера. Выполняют нормализацию трубы промежуточного размера при температуре 900±20°C с выдержкой не менее 7 минут. Осуществляют окончательную пластическую деформацию с получением трубы заданного размера. При проведении предварительной и окончательной деформации на поверхность трубы наносят смазку виде омыления. При этом степень окончательной пластической деформации регламентирована. Изобретение обеспечивает возможность повышения прочностных свойств сварной холоднодеформированной трубы с одновременным достижением комплекса требуемых механических свойств. 4 табл.

Способ производства электросварных холоднодеформированных труб, заключающийся в изготовлении трубы исходного размера посредством сварки кромок трубной заготовки, выполненной из низколегированной стали, содержащей, мас.%: углерод - 0,09, кремний - 0,07, марганец - 1,6, фосфор - 0,012, сера - 0,07, алюминий - 0,047, титан - 0,002, ниобий - 0,073, ванадий - 0,004, железо - остальное, после чего полученную трубу исходного размера подвергают термообработке и предварительной пластической деформации, осуществляемой по меньшей мере за один проход короткооправочного волочения с получением трубы промежуточного размера, после чего выполняют нормализацию трубы промежуточного размера при температуре 900±20°C с выдержкой не менее 7 минут и затем окончательную пластическую деформацию с получением трубы заданного размера, причем при проведении предварительной и окончательной деформации на поверхность трубы наносят смазку в виде омыления, в качестве которой применяют соответственно соли жирных кислот и хлорпарафин, при этом степень окончательной пластической деформации определяют в соответствии со следующим выражением:

где σт - нормируемый предел текучести металла готовой трубы, МПа.

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНОГО ШВА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ УКАЗАННОЙ СТАЛИ, ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА (ВАРИАНТ) И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ТРУБЫ | 2003 |

|

RU2258762C2 |

| Способ выращивания монокристаллов германата висмута | 1991 |

|

SU1789578A1 |

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

Авторы

Даты

2021-04-14—Публикация

2020-04-21—Подача