Изобретение отнЬейтся к технологии машиностроения и может быть использовано для контроля за состоянием режущего инструмента в процессе обработки, например, при саерхскоростнйм Фрезеровании.

Целью изобретения является повышение точности обработки.

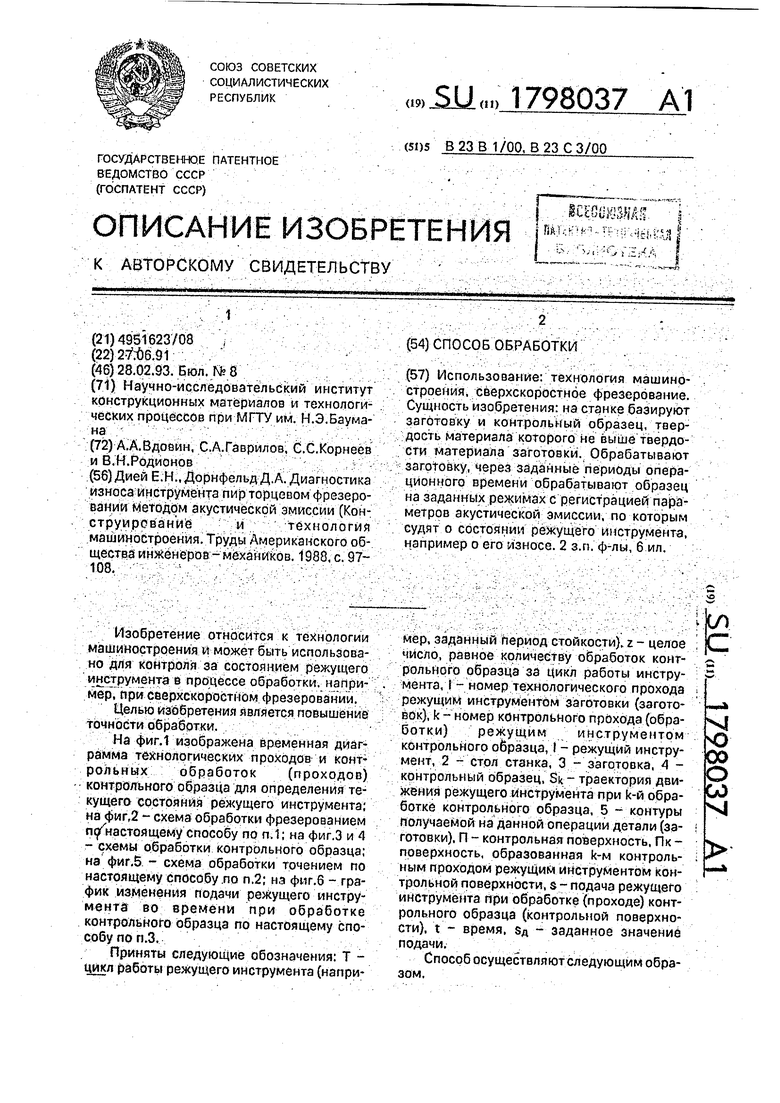

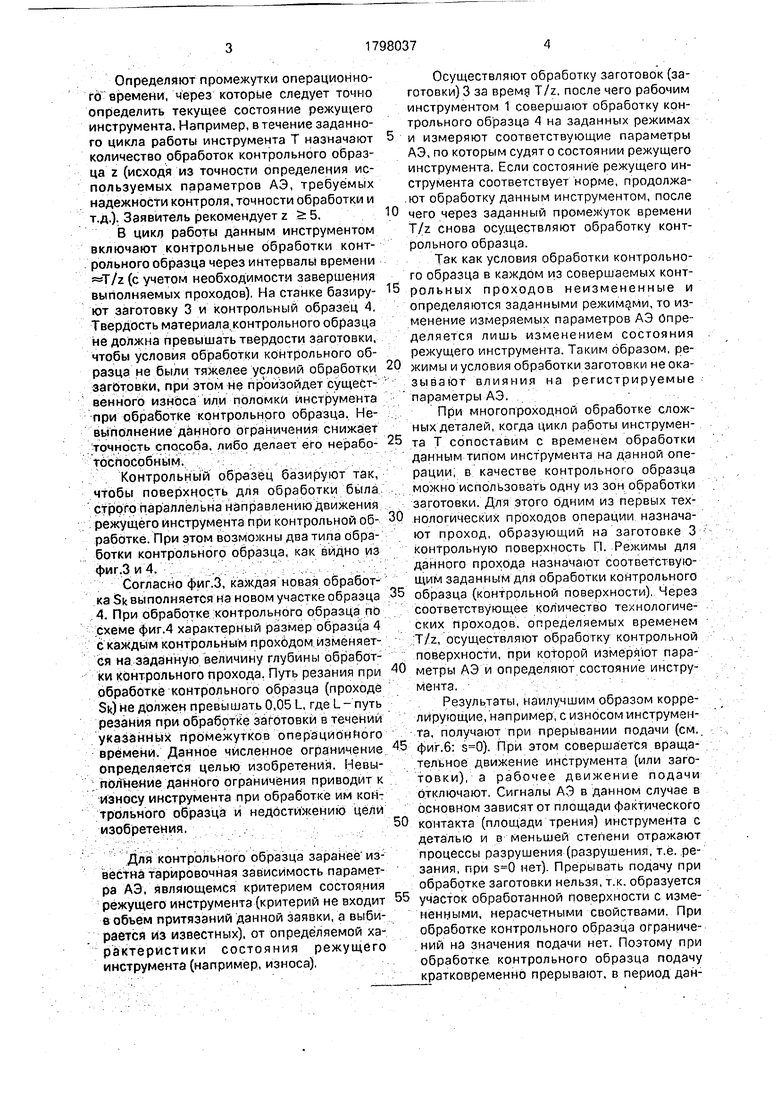

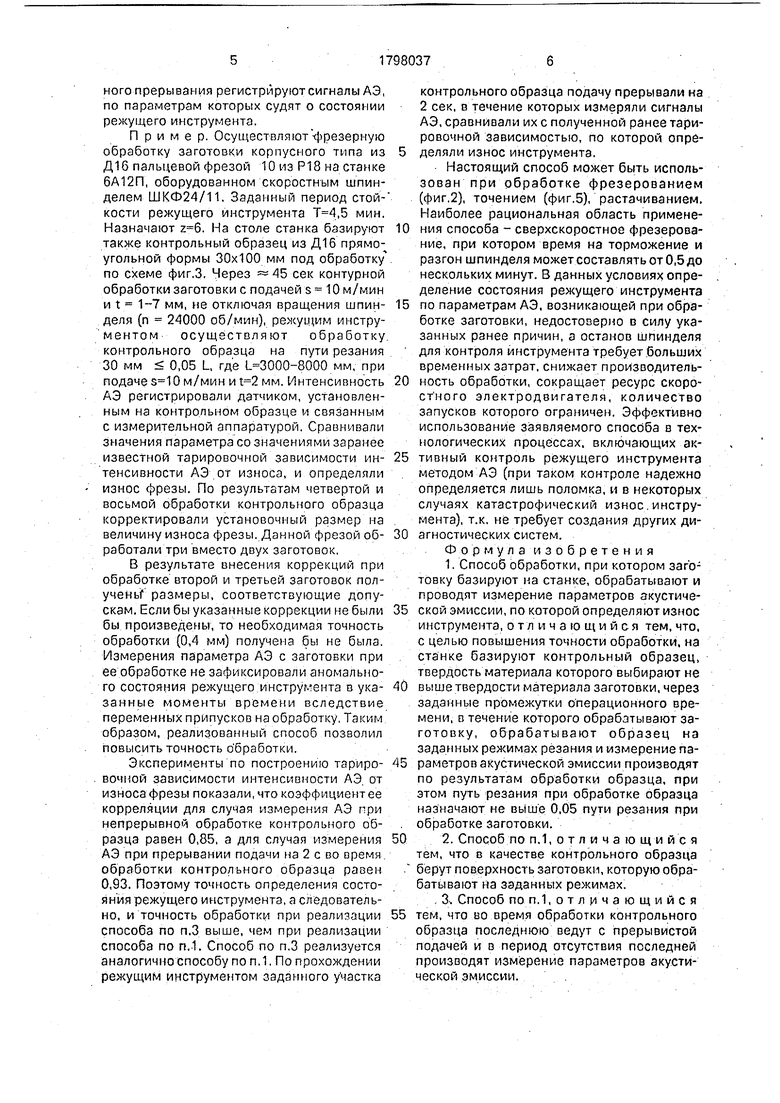

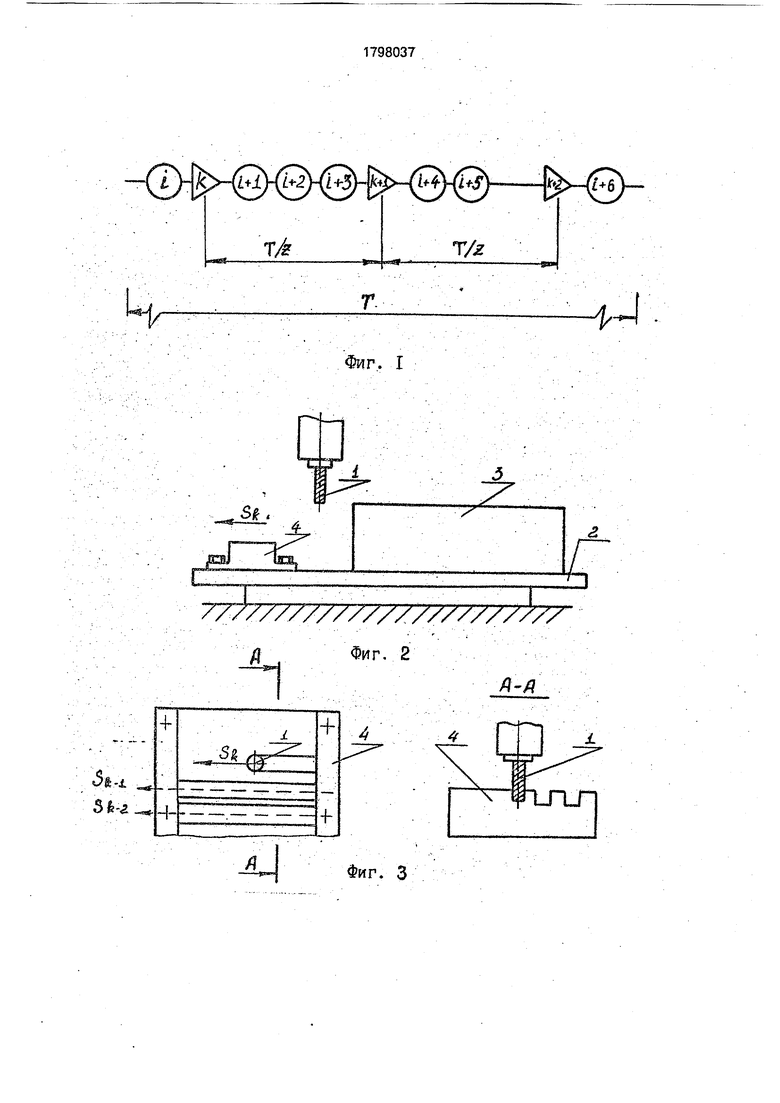

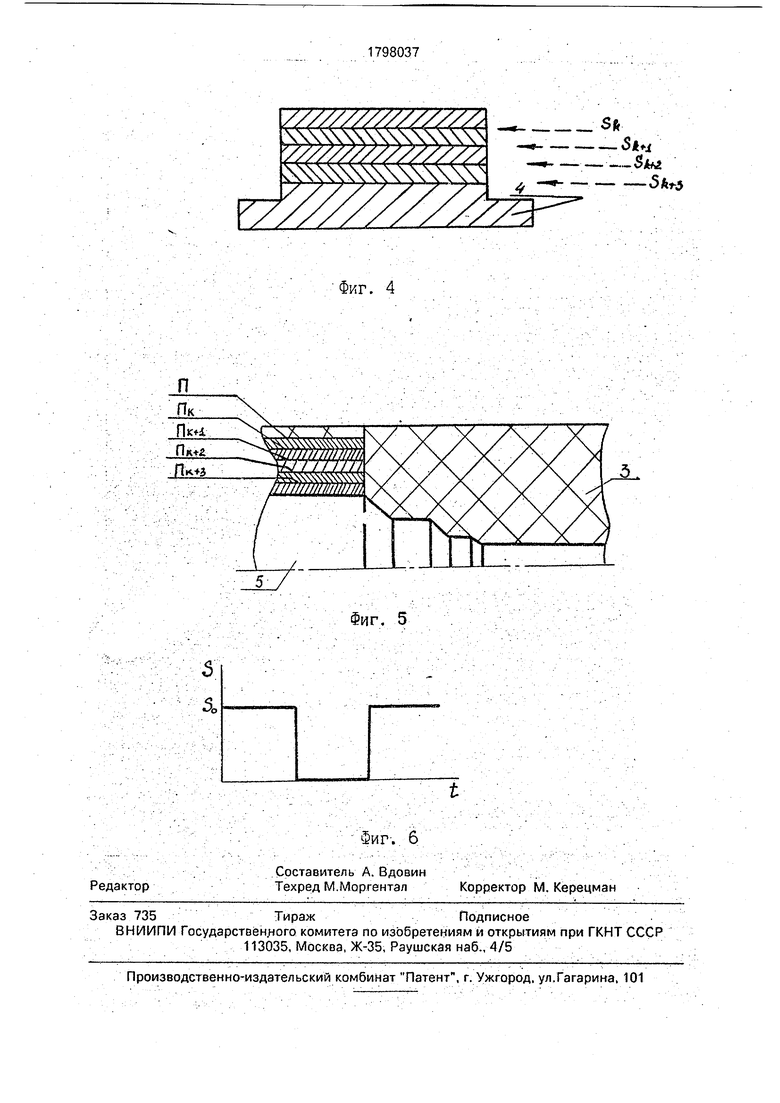

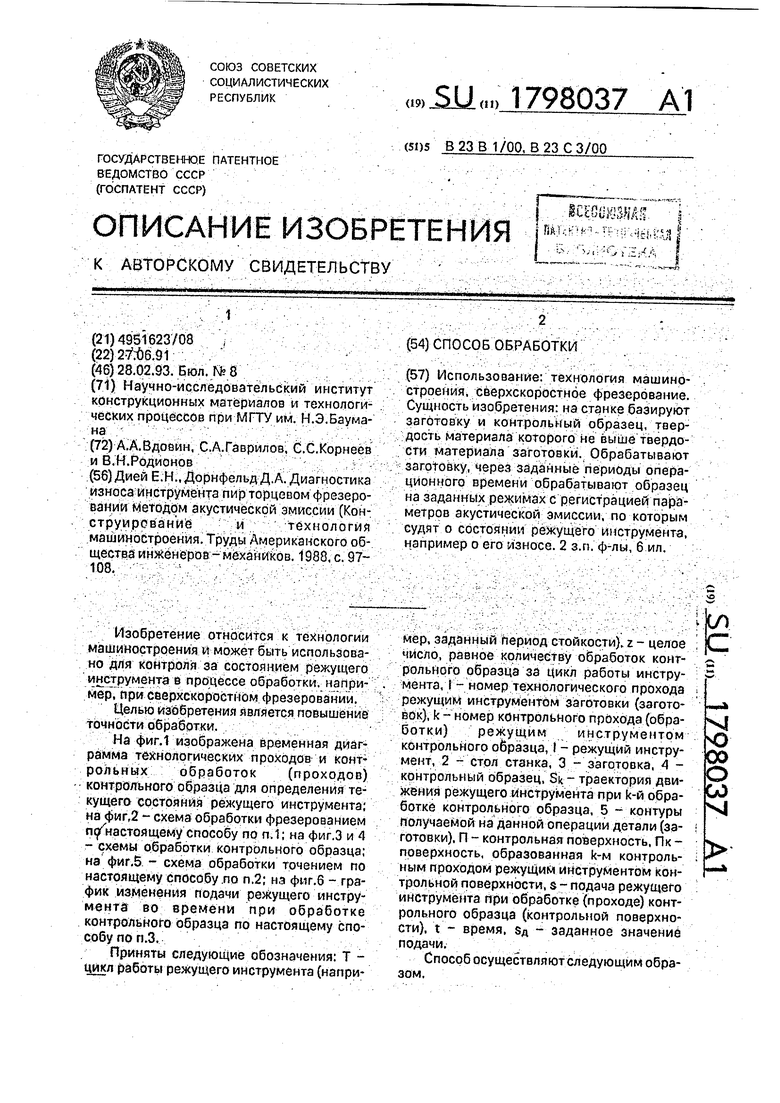

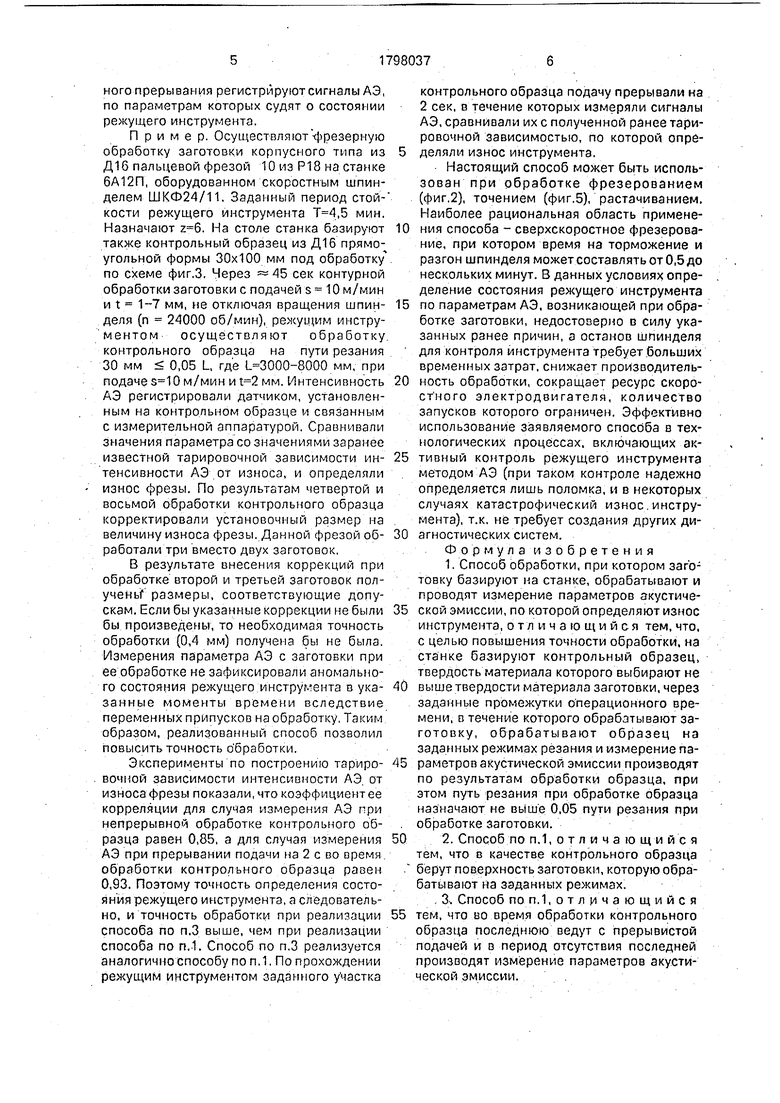

На фиг.1 изображена временная диаграмма технологических проходов и конт рольных обработок (проходов) контрольного образца для определения текущего состояния режущего инструмента; на фиг,2 - схема обработки фрезерованием по настойщему способу по п.1; нафиг.З и 4 - схемы обработки контрольного образца; на фиг.5 - схема обработки точением по настоящему способу .по п.2; на фиг.6 - график изменения подачи режущего инструменте во времени при обработке контрольного образца по настоящему способу по п.З.

Приняты следующие обозначения: Т - цикл работы режущего инструмента (например, заданный Период стойкости), z - целое число, равное количеетву обработок контрольного образца за цикл работы инструмента, Г - номер технологического прохода режущим инструментом заготовки (заготовок), k- номер контрольного прохода (обработки) режущим инструментом контрольного образца, I - режущий инструмент, 2 - стол станка, 3 - заготовка, 4 - контрольный образец, Sk- траектория движения режущего инструмента при k-й обработке контрольного образца, 5 - контуры получаемой на данной операции детали (заготовки), П- контрольная поверхность, Пк - поверхность, образованная k-м контрольным проходом режущим инструментом контрольной поверхности, s - подача режущего инструмента при обработке (проходе) контрольного образца (контрольной поверхности), t - время, 8д - заданное значение подачи.

Способ осуществляют следующим образом.

(Л

G

4 О 00 О

СА) Ч|

Определяют промежутки операционного времени, через которые следует точно определить текущее состояние режущего инструмента. Например, в течение заданного цикла работы инструмента Т назначают количество обработок контрольного образца z (исходя из точности определения используемых параметров АЭ, требуемых надежности контроля, точности обработки и т.д.). Заявитель рекомендует z 5.

В цикл работы данным инструментом включают контрольные обработки контрольного образца через интервалы времени «T/z (с учетом необходимости завершения выполняемых проходов). На станке базируют заготовку 3 и контрольный образец 4, Твердость материала.контрольного образца не должна превышать твердости заготовки, чтобы условия обработки контрольного образца не были тяжелее условий обработки заготовки, при этом не произойдет существенного износа или поломки инструмента при обработке контрольного образца. Невыполнение данного ограничения снижает точность способа, либо делает его нерабоГОСПОСОбнЙМ,.

Контрольный образец базируют так, чтобы поверхность для обработки была ctpprp параллельна направлению движения . режущего инструмента при контрольной обработке. При этом возможны два типа обработки контрольного образца, как видно из фиг.3и4..-..:. -..//Л,, :.,.-..:... i.:.

Согласно фиг.З, каждая новая обработка Sk выполняется на новом участке образца 4. При обработке контрольного образца по схеме фиг.4 характерный размер образца 4 е каждым контрольным проходом.изменяется на заданную величину глубины обработки контрольного прохода, Путь резания при обработке контрольного образца (проходе Sk) не должен превышать 0,05 L, где L- путь резания при обработке заготовки в течений указанных промежутков операционного времени. Данное численное ограничение определяется целью изобретения. Невыполнение данного ограничения приводит к износу инструмента при обработке им контрольного образца и недостижению Цели изобретения.

.Для контрольного образца заранее известна тарировочная зависимость параметра АЭ, являющемся критерием состояния режущего инструмента (критерий не входит в объем притязаний данной заявки, а выбирается из известных), от определяемой характеристики состояния режущего инструмента (например, износа),

Осуществляют обработку заготовок (заготовки) 3 за время T/z. после чего рабочим инструментом 1 совершают обработку контрольного образца 4 на заданных режимах

и измеряют соответствующие параметры АЭ, по которым судят о состоянии режущего инструмента. Если состояние режущего инструмента соответствует норме, продолжа- .ют обработку данным инструментом, после

чего через заданный промежуток времени T/z снова осуществляют обработку контрольного образца.

Так как условия обработки контрольного образца в каждом из совершаемых контрольных проходов неизмененные и определяются заданными режимами, то изменение измеряемых параметров АЭ Определяется лишь изменением состояния режущего инструмента. Таким образом, режимы и условия обработки заготовки не оказывают влияния на регистрируемые параметры АЭ.

При многопроходной обработке сложных деталей, когда цикл работы инструменТа Т сопоставим с временем обработки

данным типом инструмента на данной операции; в качестве контрольного образца

можно использовать одну из зон обработки заготовки. Для этого одним из первых технологических проходов операции назначают проход, образующий на заготовке 3 контрольную поверхность П. Режимы для данного прохода назначают соответствующим заданным для обработки контрольного

образца (контрольной поверхности), Через соответствующее количество технологических проходов, определяемых временем T/z, осуществляют обработку контрольной поверхности, при которой измеряют параметры АЭ и определяют состояние инструмента. . .-: : ;

Результаты, наилучшим образом коррелирующие, например, с износом инструмента, получают при прерывании подачи (см..

фиг.б: ). При этом совершается вращательное движение инструмента (или заготовки), а рабочее движение подачи отключают. Сигналы A3 в данном случае в основном зависят от площади фактического

контакта (площади трения) инструмента с деталью и а меньшей степени отражают процессы разрушения (разрушения, т.е. резания, при нет). Прерывать подачу при обработке заготовки нельзя, т.к. образуется

участок обработанной поверхности с измененными, нерасчетными свойствами. При обработке контрольного образца ограниче- , ний на значения подачи нет. Поэтому при обработке контрольного образца подачу кратковременно прерывают, в период данкого прерывания регистрируют сигналы АЭ, по параметрам которых судят о состоянии режущего инструмента,

Пример. Осуществляют фрезерную обработку заготовки корпусного типа из Д16 пальцевой фрезой 10 из Р18 на станке 6А12П, оборудованном скоростным шпинделем ШКФ24/11, Заданный период стой- кости режущего инструмента ,5 мин. Назначают . На столе станка базируют также контрольный образец из Д16 прямоугольной формы 30x100 мм под обработку по схеме фиг.З. Через 45 сек контурной обработки заготовки с подачей s 10м/мин и t 1-7 мм, не отключая вращения шпинделя (п 24000 об/мин), режущим инструментом осуществляют обработку. контрольного образца на пути резания 30 мм 0,05 L, где 1 3000-8000 мм, при подаче м/мин мм. Интенсивность АЭ регистрировали датчиком, установленным на контрольном образце и связанным с измерительной аппаратурой. Сравнивали значения параметра со значениями заранее известной тарировочной зависимости интенсивности АЭ от износа, и определяли износ фрезы. По результатам четвертой и восьмой обработки контрольного образца корректировали установочный размер на величину износа фрезы. Данной фрезой обработали три вместо двух заготовок.

В результате внесения коррекций при обработке второй и третьей заготовок получены размеры, соответствующие допускам. Если бы указанные коррекции не были бы произведены, то необходимая точность обработки (0,4 мм) получена бы не была. Измерения параметра АЭ с заготовки при ее обработке не зафиксировали аномального состояния режущего инструмента в указанные моменты времени вследствие переменных припусков на обработку, Таким образом, реализованный способ позволил повысить точность обработки.

Эксперименты по построению тарировочной зависимости интенсивности АЭ. от износа фрезы показали, что коэффициент ее корреляции для случая измерения АЭ при непрерывной обработке контрольного образца равен 0,85, а для случая измерения АЭ при прерывании подачи на 2 с во время. обработки контрольного образца равен 0,93. Поэтому точность определения состояния режущего инструмента, а следовательно, и точность обработки при реализации способа по п.З выше, чем при реализации способа по п.-Т. Способ по п.З реализуется аналогично способу по п.1. По прохождении режущим инструментом заданного участка

контрольного образца подачу прерывали на 2 сек, в течение которых измеряли сигналы АЭ, сравнивали их с полученной ранее тарировочной зависимостью, по которой определяли износ инструмента.

Настоящий способ может быть использован при обработке фрезерованием (фиг.2), точением (фиг.5), растачиванием. Наиболее рациональная область применения способа - сверхскоростное фрезерование, при котором время на торможение и разгон шпинделя может составлять от 0,5 до нескольких минут. В данных условиях определение состояния режущего инструмента

по параметрам АЭ, возникающей при обработке заготовки, недостоверно в силу указанных ранее причин, а останов шпинделя для контроля инструмента требует больших временных затрат, снижает производительность обработки, сокращает ресурс скоро- ст ного электродвигателя, количество запусков которого ограничен. Эффективно использование заявляемого способа в технологических процессах, включающих активный контроль режущего инструмента методом АЭ (при таком контроле надежно определяется лишь поломка, и в некоторых случаях катастрофический износ.инструмента), т.к. не требует создания других диагностических систем.

Ф о р м у л а и з о б р е т е н и я 1. Способ обработки, при котором заготовку базируют на станке, обрабатывают и проводят измерение параметров зкустической эмиссии, по которой определяют износ инструмента, отличающийся тем, что, с целью повышения точности обработки, на станке базируют контрольный образец, твердость материала которого выбирают не

выше твердости материала заготовки, через заданные промежутки операционного времени, в течение которого обрабатывают заготовку, обрабатывают образец на заданных режимах резания и измерение параметров акустической эмиссии производят

по результатам обработки образца, при

этом путь резания при обработке образца

назначают не выше 0,05 пути резания при

обработке заготовки.

2. Способ по п,1, о т л и ч а ю щи и с я тем, что в качестве контрольного образца берут поверхность заготовки, которую обрабатывают на заданных режимах.

, 3. Способ по п.1,отличающийся

тем, что во время обработки контрольного образца последнюю ведут с прерывистой подачей и в период отсутствия последней производят измерение параметров акустической эмиссии..

ТД

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГРАММНОГО КОНТРОЛЯ ПРЕДЕЛЬНОГО СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2010 |

|

RU2449860C1 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА В ЖИДКОМ АЗОТЕ И ЕГО ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2315116C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

| Способ повышения износостойкости режущих пластин из оксидно-карбидной керамики при фрезеровании | 2019 |

|

RU2712154C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| СПОСОБ ТОРЦОВОГО ФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2498882C1 |

Использование: технология машино- стррения, сверхскоростное Фрезерование. Сущность изобретения: на станке базируют заготовку и контрольный образец, твердость материала которого не выше твердости материала заготовки. Обрабатывают заготовку, через заданные периоды операционного времени обрабатывают образец на за дан ных режимах с ре гнет ра цией па ра- метров акустической эмиссии, по которым судят о состоянии режущего инструмента, например о его износе. 2 з.п. ф-лы, 6 ил.

«eg.

Фиг. I

/7

},

1

r

r-1

и

Фиг. 2

Л-/

Фиг. 4

5

50

Sft

--- S

-.-&te

-..- -5

Фиг. 5

Авторы

Даты

1993-02-28—Публикация

1991-06-27—Подача