Изобретение относится к области высокотемпературной реакционной пайки.

Цель изобретения - повышение прочности паяных соединений при снижении глубины рельефа.

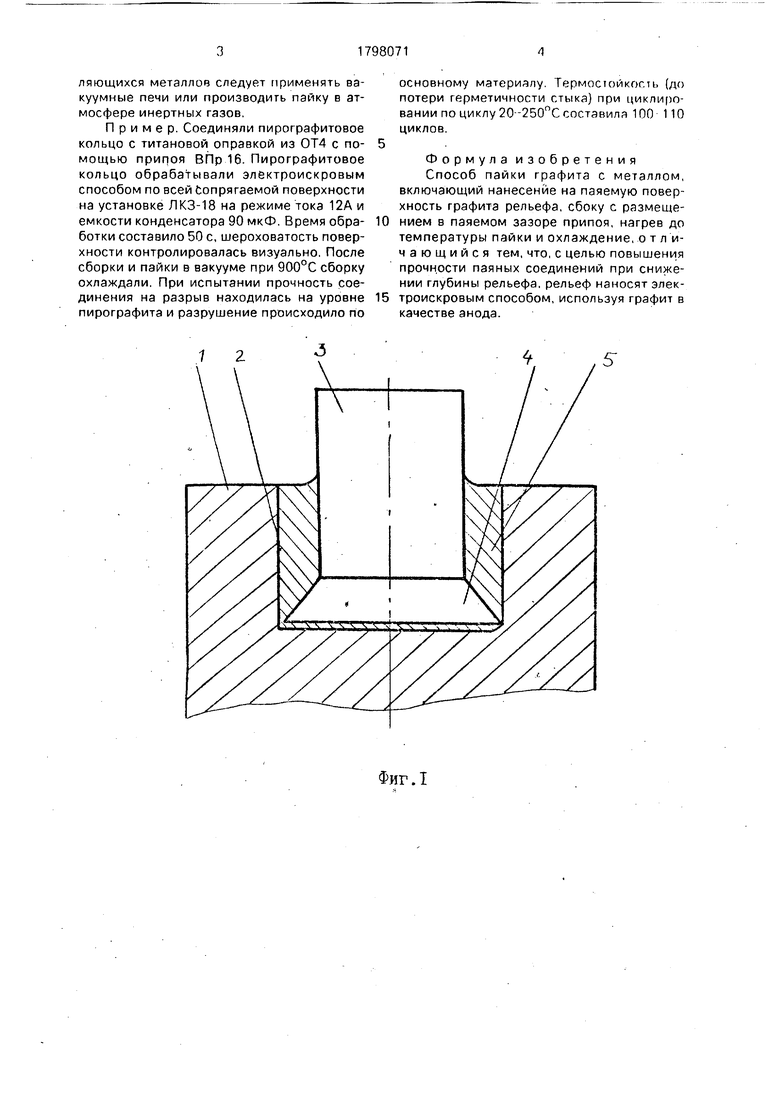

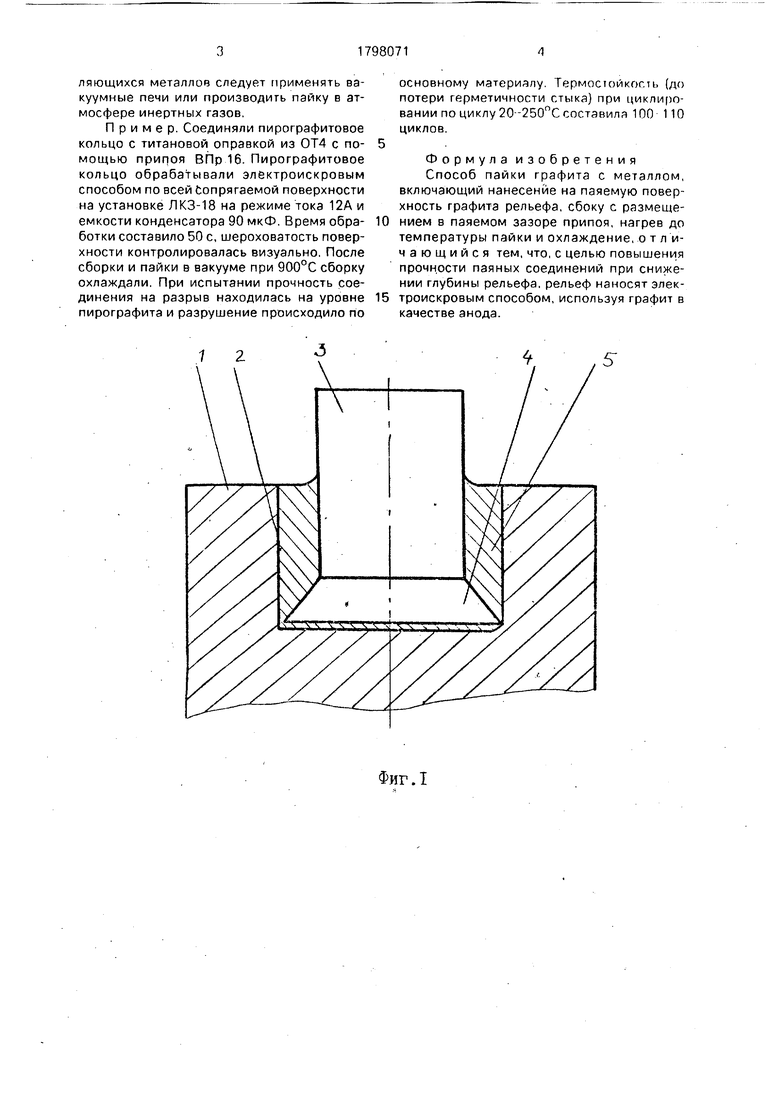

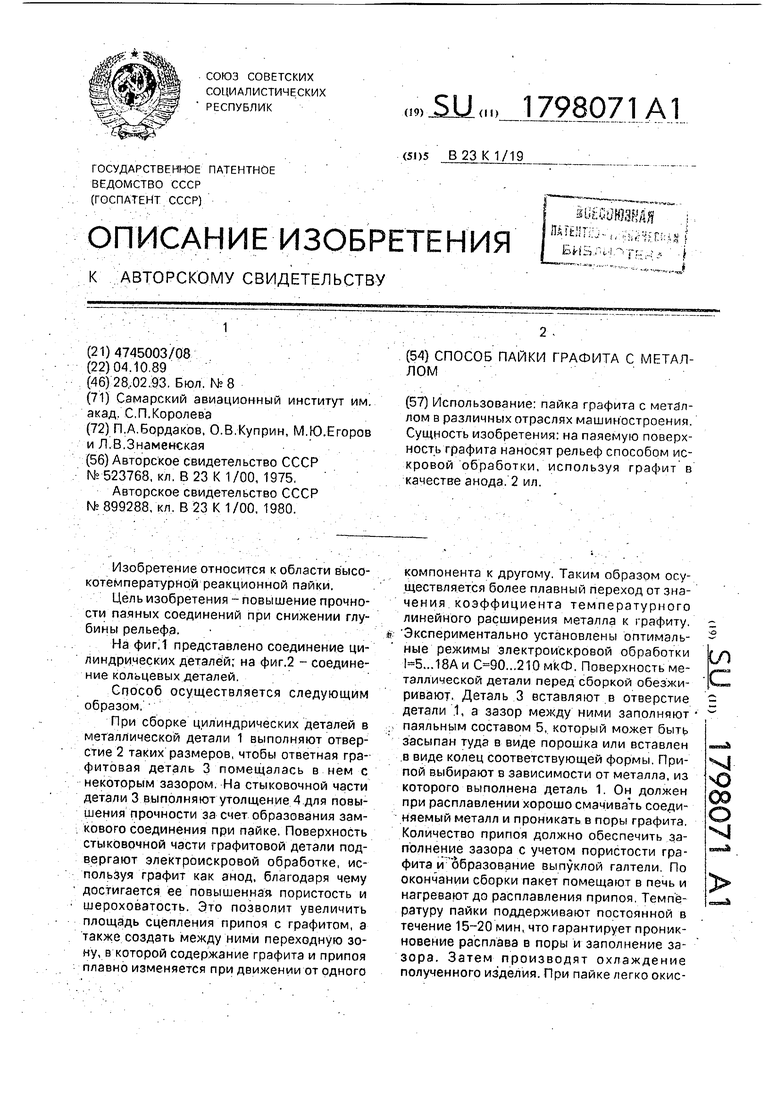

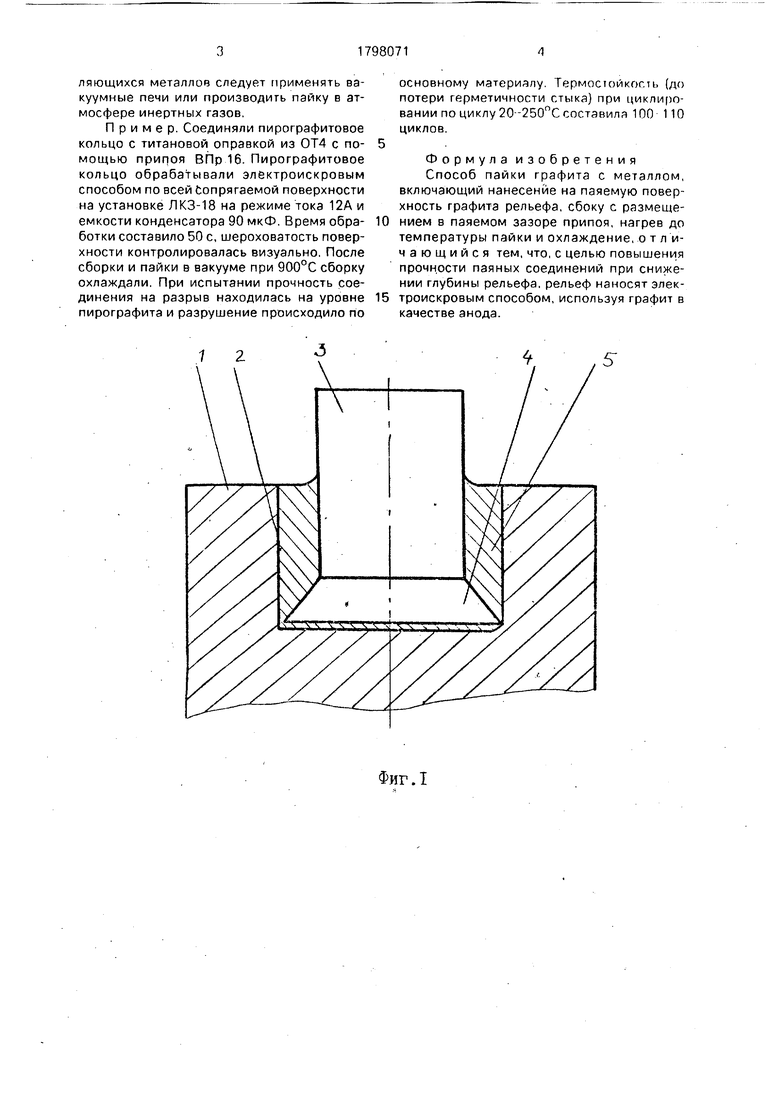

На фигЛ представлено соединение цилиндрических деталей; на фиг.2 - соединение кольцевых деталей. ;

Способ осуществляется следующим образом,

При сборке цилиндрических деталей в металлической детали 1 выполняют отверстие 2 таких размеров, чтобы ответная графитовая деталь 3 помещалась в нем с некоторым зазором. На стыковочной части детали 3 выполняют утолщение 4.для повышения прочности за счет образования замкового соединения при пайке, Поверхность стыковочной части графитовой детали подвергают электроискровой обработке, используя графит как анод, благодаря чему достигается ее повышенная пористость и шероховатость. Это позволит увеличить площадь сцепления припоя с графитом, а также создать между ними переходную зону, в которой содержание графита и припоя плавно изменяется при движении от одного

компонента к другому. Таким образом осуществляется более плавный переход от значения коэффициента температурного линейного расширения металла к графиту.

.& Экспериментально установлены оптимальные режимы электроискровой обработки ...18Аи ...210мкФ, Поверхность металлической детали перед сборкой обезжиривают, Деталь 3 вставляют в отверстие детали .1, а зазор между ними заполняют

..;- паяльным составом 5, который может быть засыпан туда в виде порошка или вставлен .в виде колец соответствующей формы. Припой выбирают в зависимости от металла, из которого выполнена деталь 1. Он должен при расплавлении хорошо смачивать соединяемый металл и проникать в поры графита. Количество припоя должно обеспечить заполнение зазора с учетом пористости графита и образование выпуклой галтели. По окончании сборки пакет помещают в печь и нагревают до расплавления припоя. Температуру пайки поддерживают постоянной в течение 15-20 мин, что гарантирует проникновение расплава в поры и заполнение зазора. Затем производят охлаждение полученного изделия. При пайке легко окисел

ч ю

о

XI

лающихся металлов следует применять вакуумные печи или производить пайку в атмосфере инертных газов.

Пример. Соединяли пирографитовое кольцо с титановой оправкой из ОТ4 с помощью припоя ВПр 16. Пирографитовое кольцо обрабатывали электроискровым способом по всей сопрягаемой поверхности на установке ЛКЗ-18 на режиме тока 12А и емкости конденсатора 90 мкФ. Время обработки составило 50 с, шероховатость поверхности контролировалась визуально. После сборки и пайки в вакууме при 900°С сборку охлаждали. При испытании прочность соединения на разрыв находилась на уровне пирографита и разрушение происходило по

0

5

основному материалу. Термостойкость (до потери герметичности стыка) при циклиро- вании по циклу 20--250°С составил а 100 110 циклов.

Формула изобретения Способ пайки графита с металлом, включающий нанесение на паяемую поверхность графита рельефа, сбоку с размещением в паяемом зазоре припоя, нагрев до температуры пайки и охлаждение, о т л и- чающийся тем, что, с целью повышения прочности паяных соединений при снижении глубины рельефа,рельеф наносят электроискровым способом, используя графит в качестве анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ИЗ ЧУГУНА К ПАЙКЕ | 1999 |

|

RU2167033C1 |

| Способ пайки графита с металлом | 1988 |

|

SU1590240A1 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| Способ пайки углеграфитовых материалов с железосодержащими сплавами | 1981 |

|

SU986667A1 |

| Способ пайки графита с алюминием | 1979 |

|

SU854627A1 |

| СПОСОБ ПАЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗ МАГНИТОСТРИКЦИОННЫХ ФЕРРИТОВ | 1991 |

|

RU2022733C1 |

| Способ пайки деталей | 1980 |

|

SU899288A1 |

| СПОСОБ ПАЙКИ ТУГОПЛАВКИХ МЕТАЛЛОВ С КОРРОЗИОННО-СТОЙКИМИ, ЖАРОСТОЙКИМИ СТАЛЯМИ И НИКЕЛЕВЫМИ СПЛАВАМИ | 2007 |

|

RU2359792C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

| КЛЕЙ | 2021 |

|

RU2782787C1 |

Использование: пайка графита с металлом в различных отраслях машиностроения. Сущность изобретения: на паяемую поверхность графита наносят рельеф способом искровой обработки, используя графит в качестве анода. 2 ил.

Фиг Л

Фиг. 2

| Способ соединения стальных и графитовых деталей | 1974 |

|

SU523768A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1989-10-04—Подача