Область техники

Изобретение относится к области энергетического машиностроения, в частности к изготовлению клапана, выполненного из высоколегированной стали переходного класса, например мартенситно-стареющей стали, используемой при работе в криогенных средах высокого давления.

Предшествующий уровень техники

Паяно-сварные конструкции из таких сталей при тепловых воздействиях в процессе их изготовления теряют свои прочностные свойства как основного металла, так и паяных и сварных соединений вследствие протекающих в них структурных изменений, приводящих к изменению объема детали и увеличению зазора под пайку, в результате чего часть расплавленного припоя вытекает из него, образуя в паяном соединении непропаи, поры и другие дефекты.

Для повышения качества паяных соединений в конструкциях, выполненных из нержавеющей стали марки Х18Н9Т, предложено (авт.свид. СССР №515605, МКИ В23К 11/00, 1976 г.) после сборки деталей разместить возле стыка соединения под пайку слой порошка металла, хорошо смачиваемого жидким припоем и растворяющегося в нем, с величиной частиц больше максимальной величины зазора стыка, а на нем - слой припоя в виде полос. В процессе пайки при температуре 1050°С порошок полностью растворяется в жидком припое, насыщает его, предотвращая развитие эрозии паяемых деталей и улучшая условия растекаемости припоя, что способствует повышению качества паяного соединения.

Однако известный способ невозможно использовать для изготовления паяно-сварных конструкций для работы в экстремальных условиях ввиду относительно невысоких механических свойств стали марки Х18Н9Т. Кроме того, применяемый порошок не обладает достаточно высокой активной поверхностью, чтобы полностью удержать расплавленный припой в зазоре в процессе пайки.

Известен способ изготовления паяно-сварных конструкций, содержащих детали из высоколегированных сталей переходного класса (мартенситно-стареющих) с повышенными механическими свойствами как основного металла, так и паяных и сварных соединений (патент РФ №2156678, МКИ В23К 1/00, 2000 г.). Способ заключается в том, что перед сборкой конструкции стальные детали подвергают термообработке в среде инертного газа, включающей гомогенизационный отжиг, обработку холодом, упрочняющую закалку с изотермической выдержкой при нагреве и последующими обработкой холодом и отпуском. Затем детали собирают с образованием стыков под пайку при использовании припоя на основе серебра и сваривают с образованием двухслойной конструкции; пайку, проводят в среде защитного газа при температуре 1,1-1,15 температуры их закалки с изотермической выдержкой при нагреве, после охлаждения до комнатной температуры осуществляют обработку холодом с последующим отпуском.

Использование известного способа позволило получить паяно-сварную конструкцию с достаточно высокими свойствами как по прочности, так и по ударной вязкости за счет снижения количества остаточного аустенита в структуре стали при сохранении высокого качества паяных соединений. Такие конструкции применимы в энергетических установках, работающих при криогенных температурах.

Однако известная технология не предусматривает использования в процессе пайки в качестве припоя материала, содержащего примеси, например серу, которые при нагреве до относительно высоких температур интенсивно испаряются, образуя в паяных соединениях поры и микротрещины. К таким припоям относятся, например, сплавы, содержащие палладий, которые применяются при температурах пайки выше 1150°С.

Задача изобретения - создание технологии изготовления паяно-сварных конструкций из высоколегированных сталей переходного класса, предназначенных для работы в экстремальных условиях, которая позволила бы использовать высокотемпературные припои, содержащие испаряющиеся в процессе пайки разного рода примеси, при сохранении высоких свойств основного металла.

Задача решена за счет того, что в способе изготовления клапана, выполненного из высоколегированной стали переходного класса, содержащего установленный в корпусе штуцер, соединенный с направляющей, при котором проводят предварительную упрочняющую закалку деталей, размещают припой в технологической канавке, предварительно выполненной на внешней поверхности штуцера в месте последующего соединения его пайкой с направляющей, собирают конструкцию с образованием стыков под пайку и сварку, затем соединяют штуцер с корпусом сварным швом со стороны внешней поверхности корпуса, после чего укладывают вокруг паяемого стыка штуцера и направляющей слой стружки из материала, частично растворяемого в процессе пайки, а затем - высокотемпературный припой, обеспечивающий при пайке образование совместно с материалом стружки плотной металлической массы, препятствующей вытеканию из стыка жидкого припоя, осуществляют пайку упомянутых деталей при температуре 1,1-1,15 температуры их закалки и охлаждение до комнатной температуры, после чего производят соединение сваркой направляющей с корпусом, последующую закалку полученной паяно-сварной конструкции, ее обработку холодом и отпуск.

Кроме того, в качестве материала стружки используют паяемую сталь, а в качестве припоя используют сплав, содержащий палладий, медь, никель, хром, кроме того, стружку и припой укладывают в соотношении, обеспечивающем при пайке растворение стружки в припое 45-55% от ее веса, а пайку проводят в восстановительной среде.

Технический результат от использования изобретения позволяет получить герметичное соединение паяемых деталей клапана при сохранении высоких механических свойств основного металла - стали переходного класса.

Пример осуществления изобретения

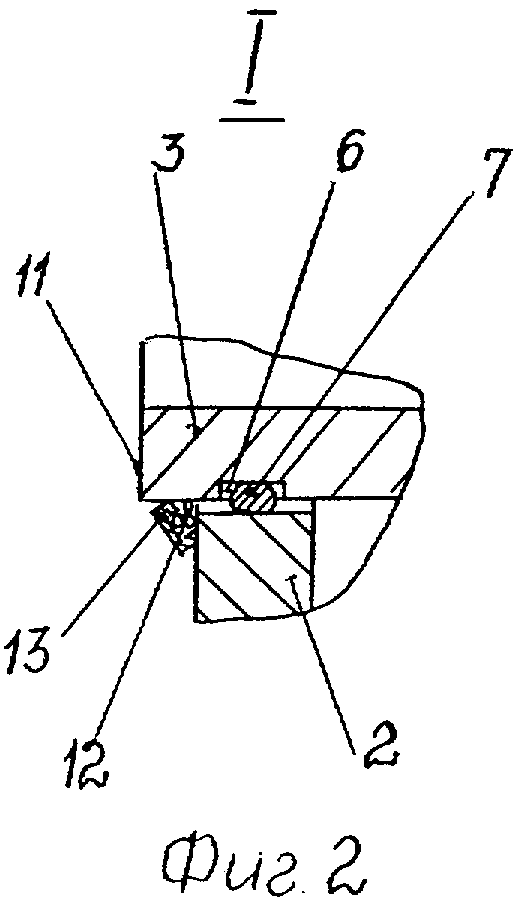

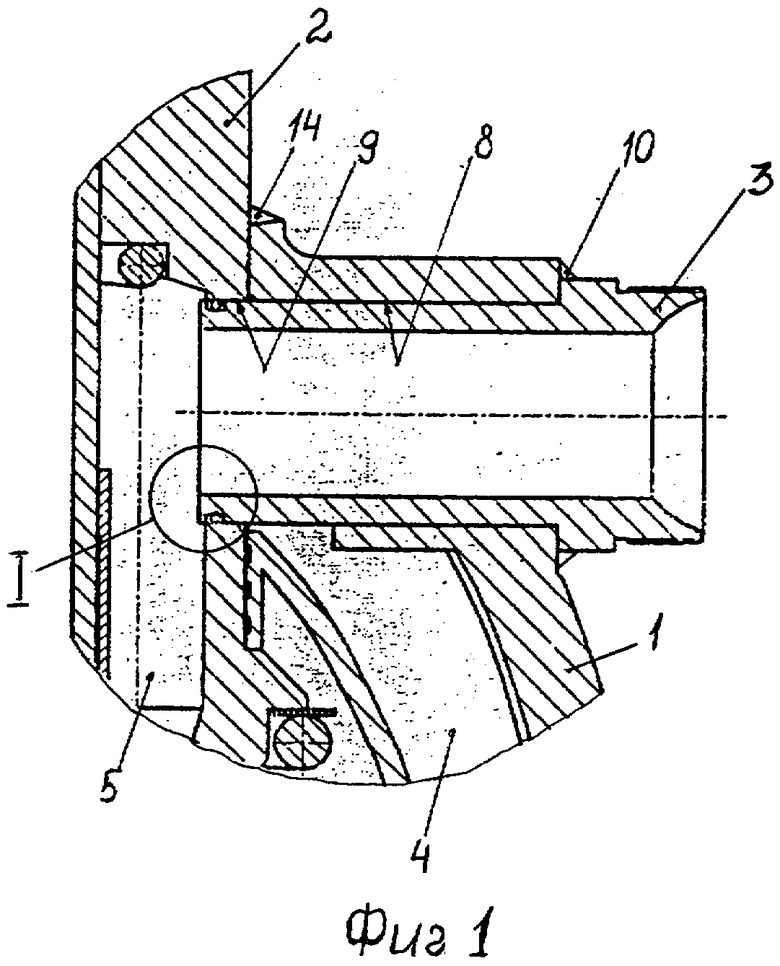

Способ изготовления клапана поясняется на примере изготовления клапана (фрагмент клапана приведен на фиг.1, на фиг.2 представлено место I фиг.1), обеспечивающего подачу криогенной жидкости в агрегаты энергетических установок.

Фрагмент клапана включает корпус 1, направляющую 2 и штуцер 3, который вставлен в корпус 1 и проходит через полость 4 высокого давления, и выходит в полость 5 низкого давления. Все детали клапана изготовлены из мартенситно-стареющей стали марки 07Х16Н6М. В штуцере 3 на внешней поверхности выполняют цилиндрическую канавку 6. Эта канавка выполняется в месте соединения штуцера 3 с направляющей 2.

После изготовления указанных деталей клапана их подвергают термообработке - упрочняющей закалке с температурой 0,85-0,9 температуры пайки (около 1000°С), обеспечивающей получение однородной структуры стали. Далее в цилиндрическую канавку 6 укладывают припой 7 - колечко из проволоки, полосы и др. В качестве припоя используют припой марки ПдМНХ-30, содержащий примеси серы, способной испаряться в процессе пайки. Далее этот штуцер вставляют в отверстие 8 корпуса и отверстие 9 направляющей 2 и приваривают сварным швом 10 со стороны внешней поверхности корпуса 1.

После этого возле торцевой поверхности 11 штуцера 3 на поверхность направляющей 2 укладывают металлическую стружку 12 из материала изготавливаемых деталей клапана и припой 13. Выбор материала стружки и припоя обусловлен необходимостью частичного растворения стружки в жидком припое при температуре пайки для образования вокруг стыка металлической массы, препятствующей вытеканию из него расплавленного припоя за счет сил поверхностного натяжения. Весовые соотношения между ними подбирают экспериментально. Оптимальное количество растворяемой при пайке стружки составляет 45-55% от ее веса. В качестве материала стружки может быть использован сплав, близкий по химическому составу к паяемому. Собранную конструкцию помещают в контейнер, содержащий порошок флюса KBF4, а затем - в печь и проводят пайку в восстановительной атмосфере в присутствии защитного газа - аргона. Осуществляют медленный нагрев до температуры пайки, равной 1175±10°С, время выдержки зависит от ее технологических особенностей. При этой температуре происходит капиллярная пайка с заполнением зазора между паяемыми поверхностями. В зазор поступает расплавленный припой и часть растворенного в припое материала стружки. Наличие в нем стружки, обладающей высокой активной поверхностью, резко уменьшает жидкотекучесть расплава вследствие взаимодействия его с поверхностью стружки и удержания припоя в зазоре за счет поверхностного ее натяжения. Нерастворенная ее часть обволакивается жидким припоем, который кристаллизуется на поверхности частиц стружки с образованием плотной металлической массы на стыке паяемых поверхностей. После пайки контейнер охлаждается до 700°С в течение 110 минут, а затем - вместе с печью - до комнатной температуры. Далее осуществляют сварку направляющей 2 с корпусом 1 сварным швом 14. После тепловых процессов пайки, сварки и охлаждения конструкции структура основного металла состоит в основном из мартенсита, содержащего около 20% остаточного аустенита, что способствует снижению механических свойств стали. Для улучшения ее свойств после сварки конструкцию подвергают нагреву под закалку до температуры 1000-1050°С, а после нее проводят обработку холодом при -70°С с последующим отпуском при 250±5°С.

Изготовленные паяно-сварные конструкции по описанной выше технологии прошли испытания на прочность при давлении ˜1500 кгс/см2 и температуре 20°С. Разрушений не наблюдалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184021C2 |

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2092286C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА КРИТИЧЕСКОГО СЕЧЕНИЯ СОПЛА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2352445C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ ДВУХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2323808C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| Способ изготовления рабочего колеса центробежного компрессора из аустенитно-мартенситной стали | 2024 |

|

RU2837205C1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1602645A1 |

Изобретение относится к изготовлению паяно-сварных конструкций, содержащих детали из стали переходного класса, например мартенситно-стареющей, и используемых при криогенных температурах, высоком давлении и вибрации. При сборке конструкции припой располагают в технологической канавке, выполненной в месте пайки на внешней поверхности штуцера. Собирают конструкцию с образованием стыков под пайку и сварку. Вокруг паяемого стыка штуцера и направляющей укладывают слой стружки из материала, частично растворяемого в процессе пайки, а затем - припой из материала, обеспечивающего при пайке образование совместно с материалом стружки плотной металлической массы, препятствующей вытеканию из стыков жидкого припоя. Осуществляют пайку деталей при температуре 1,1-1,15 температуры их закалки и охлаждение. Сваривают направляющую с корпусом и проводят закалку паяно-сварной конструкции с последующей обработкой холодом и отпуском. Способ позволяет использовать высокотемпературные припои, содержащие испаряющиеся в процессе пайки разного рода примеси, при сохранении высоких свойств основного металла. 4 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| Способ пайки | 1974 |

|

SU515605A1 |

| Способ определения димедрола в биологических объектах | 1980 |

|

SU930123A1 |

Авторы

Даты

2008-08-10—Публикация

2004-11-12—Подача