Изобретение относится к установкам анаэробного сбраживания органических отходов, преимущественно навоза, предназначенных для получения биогаза, органических удобрений и обеззараживания отходов, и может быть использовано при очистке коммунальных или промышленных стоков,

Цель изобретения - ускорение процесса сбраживания и снижение энергоемкости.

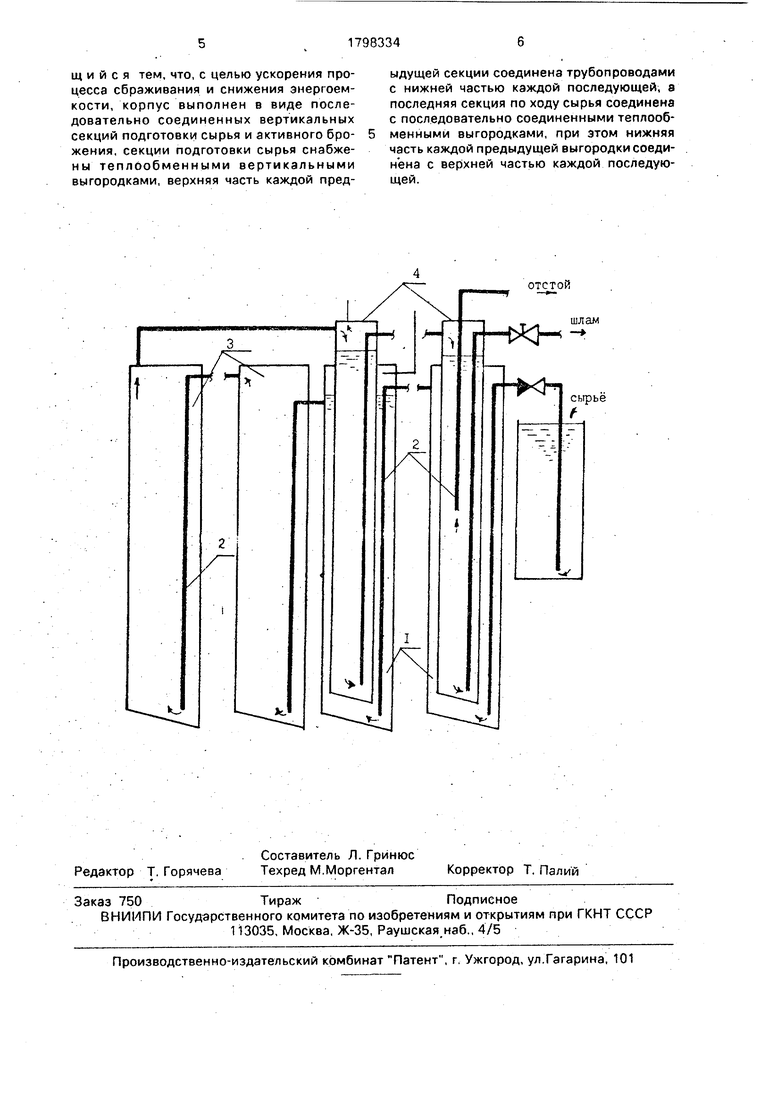

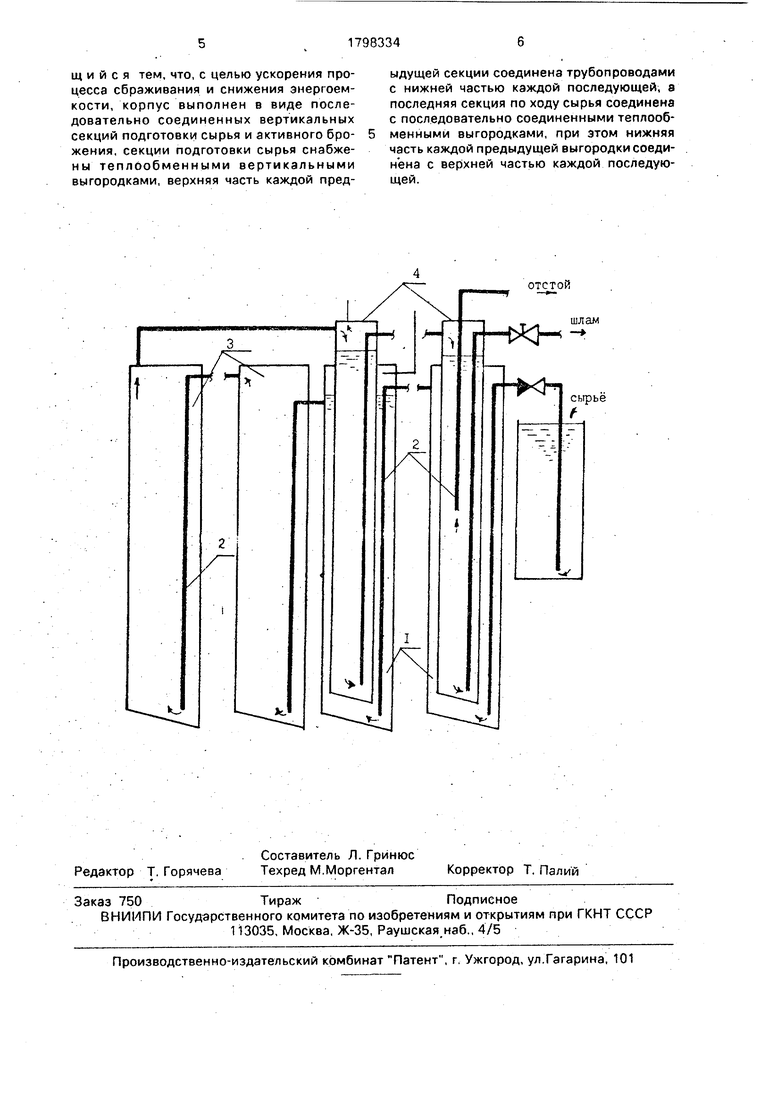

На чертеже изображен биореактор, продольный разрез.

Биореактор содержит секции 1 подготовки сырья, которые последовательно соединены соединительными трубопроводами 2 с секциями 3 активного брожения. Секции подготовки сырья снабжены теплообменными выгородками 4.

Bee секции соединены последовательно, причем сырье и выделившийся биогзз из верхней части каждой предыдущей секции подается в нижнюю часть каждой последующей. Кроме того, секции подготовки сырья снабжены внутренними вертикальными герметичными выгородками с хорошо тепло- проводящими стенками. В эти выгородки в последовательном порядке подается отработанное сырье в направлении, противоположном потоку свежего сырья, причем отработанное сырье подается из нижней части каждой последующей выгородки в верхнюю часть каждой последующей.

Секции выполнены в виде вертикальных герметичных теплоизолированных каналов, площадь поперечного сечения которых больше отношения величины расхода сырья к средней скорости осаждения шлама; для случая периодической подпитки требования по размеру каналов другие - объем секции должен быть значительно больше обьемз максимально возможной дозы загрузки (подпитки).

Биореактор работает следующим образом.

Исходное сырье поступает в секции 1 подготовки, проходя их последовательно, где нагревается по регенеративному принципу уходящим отработанным сырьем и

4J

чэ

00

GJ СО 4

проходит первую стадию сбраживания - гидролиз. В последней по ходу сырья секции подготовки, верхний слой сырья, перед тем, как поступить в первую секцию 3 активного брожения, догревается до рабочей или несколько выше ее температуры рециркули- руемым горячим биогазом (или углекислым газом, отведенным от биогаза), барботируе- мым через этот слой сырья. Затем сырье и рециркулируемый газ поступают в секции 3 активного брожения, проходя их последовательно.

После прохождения всех секций 3 активного брожения, отработанное сырье и выделившийся биогаз поступает в последовательно включенные теплообменные выгородки 4 секций подготовки 1, где биогаз сепарируется в верхней части выгородок, откуда непрерывно или периодически удаляется, а отработанное сырье дображивает- ся и отдает тепло свежему сырью. Последняя по ходу выгородка 4 выполняет роль первичного отстойника, так как забор жидкой фракции производится не из нижней, а из промежуточной (rio высоте) части этой выгородки, в которой в результате большой скорости осаждения сброженного шлама происходит значительное осветление жидкости и образование на дне осадка. Этот концентрированный шлам непрерыв- -но или периодически удаляется из нижней части выгородки 4 по трубопроводу.

Периодически путем открытия дренажной арматуры на трубопроводе подачи сырья под действием избыточного давления биогаза происходит частичная рециркуляция сырья. При этом избыточное количество минерального осадка, скопившееся на дне каждой из секций, попадает в предыдущую (под ходу сырья) секцию, а из первой секции подготовки концентрированный осадок удаляется наружу. Таким образом во всех секциях количество минерального осадка в процессе всей эксплуатации остается постоянным.

Использование предлагаемой установки по сравнению с прототипом позволяет; значительно повысить скорость сбраживания сырья и, как следствие, повысить удельную интенсивность газовыделения (основной критерий совершенства биогазовых установок), ее удельную производительность по обеззараживанию отходов за счет следующих факторов: соотношение между площадью поперечного сечения секций и расходом сырья при достаточно большой высоте каналов позволяет осуществить в установке многоступенчатую (по количеству секций активного брожения) гравитационную задержку шлама с метанообразующи0

5

0

5

0

5

0

5

0

5

ми микроорганизмами и ассоциированные с ним (шламом) твердые органические частицы сырья в реакторе, так как сырье в каждой секции подается непосредственно в концентрированный осадок, богатый микроорганизмами, что создает оптимальные условия для жизнедеятельности последних, а из верхней части секции удаляется частично осветленная жидкость, степень осветления которой, а значит и процент задержки органики и микроорганизмов, возрастает с увеличением высоты каждой секции, периодическая частичная рециркуляция тоже способствует задержке шлама в биореакторе, т.к. из каждой последующей по ходу сырья в каждую предыдущую секцию вместе с минеральным осадком попадает значительная часть наиболее концентрированного шлама, значительное избыточное давление, образующееся в первых по ходу секциях за счет наличия последовательных гидрозатворов в опускных трубопроводах, образованных биргазом, значительно повышает концентрацию растворенного в жидкости углекислого газа, выделяемого в результате брожения (особенно на первых его ступенях), который является сырьем для жизнедеятельности бактерий, что способствует оптимальному газовыделению; снизить до минимума энергоемкость установки за счет максимального использования тепла сброженного сырья путем передачи его свежему сырью по регенеративному принципу, принцип противотока в регенеративном теплообменнике, совпадающий с направлением естественной циркуляции (охлаждаемая жидкость движется вниз,а нагреваемая - вверх), значительная длина теплообменника (равна суммарной высоте всех секций подготовки) и значительное время теплового контакта жидкостей (до 24ч) способствует максимальному эффективному теплообмену и экономии тепла, потребность во внешнем подогреве сырья в данной установке будет определяться только потерями тепла в окружающую среду, которые можно снизить, применив эффективную теплоизоляцию; повысить надежность установки с точки зрения зарастания трубопроводов сырьем, так как в данной установке использован общий канал для циркуляции сырья и биогаза, что ведет к непрерывной самоочистке трубопроводов, кроме того, периодическая рециркуляция сырья гарантирует сохранение нормальной проходимости трубопроводов в течение всего периода эксплуатации установки.

Формула изобретения Биореактор, содержащий корпус и соединительные трубопроводы, отличающ и и с я тем, что, с целью ускорения процесса сбраживания и снижения энергоемкости, корпус выполнен в виде последовательно соединенных вертикальных секций подготовки сырья и активного брожения, секции подготовки сырья снабжены теплообменными вертикальными выгородками, верхняя часть каждой предыдущей секции соединена трубопроводами с нижней частью каждой последующей, а последняя секция по ходу сырья соединена с последовательно соединенными теплооб- меннымй выгородками, при этом нижняя часть каждой предыдущей выгородки соединена с верхней частью каждой последующей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки и утилизации органических и бытовых отходов | 2019 |

|

RU2794929C2 |

| БИОГАЗОВАЯ УСТАНОВКА С ДОЗИРОВАННЫМ СВЧ-НАГРЕВОМ | 2011 |

|

RU2490322C1 |

| БИОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ПОЛУЧЕНИЯ БИОГАЗА И ГРАНУЛИРОВАННОГО БИОТОПЛИВА | 2012 |

|

RU2545737C2 |

| Способ получения газообразного энергоносителя и органоминеральных удобрений из бесподстилочного навоза и устройство для его реализации | 2015 |

|

RU2608814C2 |

| РЕАКТОР АНАЭРОБНОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 2013 |

|

RU2536988C2 |

| СПОСОБ ВЫРАБОТКИ БИОГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2069193C1 |

| УСТАНОВКА ДЛЯ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2008 |

|

RU2370457C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИОГАЗА И УДОБРЕНИЙ ИЗ ОТХОДОВ СВИНОВОДЧЕСКИХ СТОКОВ | 2017 |

|

RU2655795C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Установка для переработки отходов сельскохозяйственной промышленности | 2022 |

|

RU2778150C1 |

Использование: анаэробное сбражива- ние органических отходов, преимущественно навоза, для ускорения процесса сбраживания и снижения энергоемкости. Сущность изобретения: в биореакторе корпус выполнен в виде последовательно соединенных вертикальных секций подготовки сырья и активного брожения. Секции подго- товки сырья снабжены теплообменными вертикальными выгородками. Верхняя часть каждой предыдущей секции соединена трубопроводами с нижней частью каждой последующей, а последняя секция по ходу сырья соединена с последовательно соединенными теплообменными выгородками. Нижняя часть каждой предыдущей выгородки соединена с верхней частью каждой последующей. 1 ил.

2 /

| Патент ФРГ № 3411264, C02F 11/04, 1985 |

Авторы

Даты

1993-02-28—Публикация

1990-12-29—Подача