Изобретение относится к производству брикетированного топлива из измельченных растительных отходов и может быть использовано в деревообрабатывающей и других отраслях промышленности при переработке измельченных отходов древесины (в виде опилок, стружек, щепы).

Цель изобретения - улучшение физико- механических и экологических свойств топливных брикетов.

Поставленная цель достигается тем, что в способе, включающем продавливание измельченных растительных отходов через формующий канал под воздействием им- . пульсного давления при нагреве до 250° С, используют отходы древесины влажностью 3,5-15%, воздействуют импульсным давлением 25-40 МПа с частотой 35-80 импульсов/мин, при нагреве измельченных отходов на входе формующего канала до 120-160° С и на выходе до 170-250° С и градиенте температур 0,1-2,8° С /мм по

длине формующего канала; дополнительно в качестве растительных отходов используют древесно-опилочную смесь лиственных и хвойных пород.

В процессе проталкивания древесные частицы в зоне уплотнения уплотняются, образовывая своего рода пробку, препятствующую выбросу материала из канала после снятия давления прессования и таким образом запирают канал с одной стороны, а с другой он запирается сформированным брикетом. Это обеспечивает возможность поддерживать высокое давление в зоне поликонденсации и термообработки. Запирание канала обеспечивается за счет наличия температурного клина, который создается за счет разности температур по длине канала. При дальнейшем проталкивании последующих порций материала сформованный брикет проходит через зону поликонденсации и терм ообработки, где происходит поликонденсация смолистых веществ

V|

Ю 00 СО

о

XJ

древесины и релаксации внутренних напряжений.

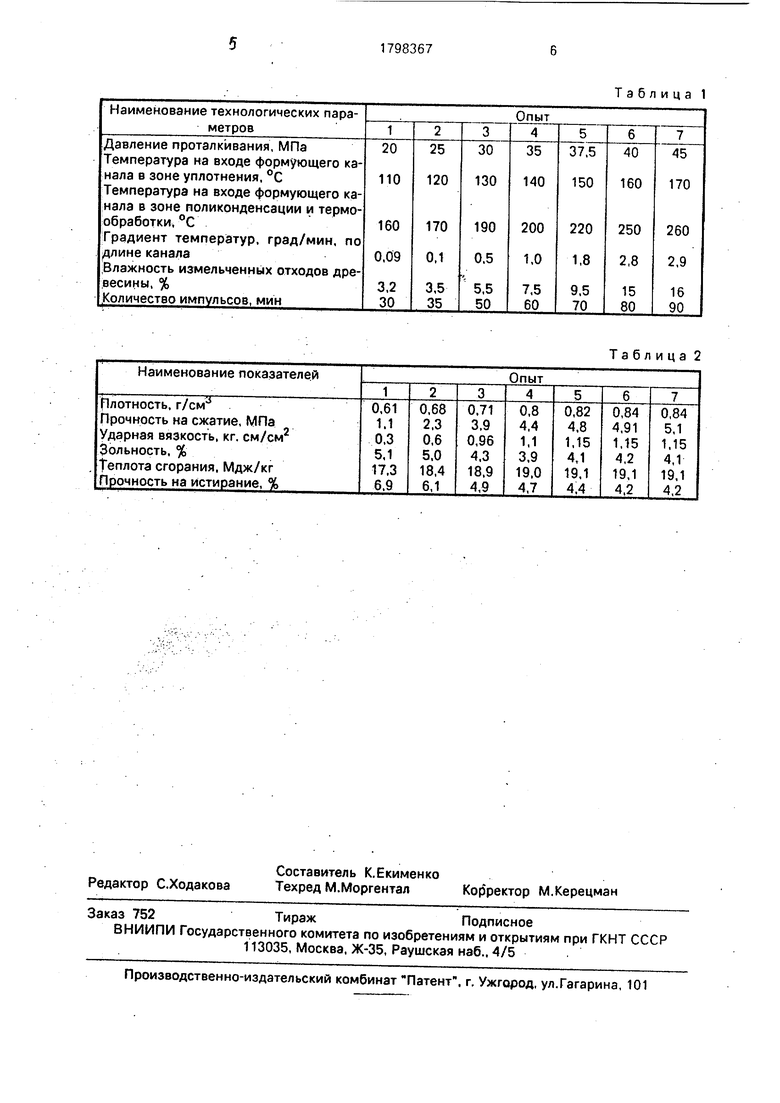

Техническое осуществление способа было опробовано при изготовлении топливных брикетов, имеющих форму шестиугольника с площадью сечения 24 см. и длиной 35 см,

В качестве материала использовалась древесно-опилочная смесь лиственных и хвойных пород от лесопильных рам, фрезерных и сверлильно-пазовых станков. Древес- но-опилочная смесь включала в своем составе мелкой фракции - 21%, средней - 64%, крупной - 15%. Определение фракционного состава смеси осуществлялось путем просеивания через сита с диаметром ячейки соответственно - 2,5 мм, 7,5 мм и 20 мм. Влажность смеси изменялась от 17 до 3,2% путем высушивания ее в электросушилке при 50-75° С,

Изготовление брикетов осуществлялось в специальном устройстве , установленном на 100-тонном фрикционном прессе при режимах, приведенных в табл. 1.

Устройство для изготовления брикетированного топлива имело длину канала 970 мм с сечением внутри 24 см . По длине канала были установлены четыре группы электронагревателей и термопар, которые автоматически поддерживали заданный температурный режим по длине канала. Охлаждение брикетов осуществлялось в специальном приспособлении, присоединенном к формующему каналу через фто- ропластовую прокладку. Приспособление охлаждалось водой, циркулирующей внутри охлаждения рубашки приспособления.

Результаты испытаний физико-механических свойств брикетов, полученных при режимах, оговоренных в примерах 1-7, приведены в табл.2.

Анализируя физико-механические свойства брикетированного топлива, можно сделать вывод, что величина прессующего давления должна быть в пределах МПа, влажность измельченных растительных отходов 3,5-15%, частота импульсов в 1 мин - 35-80, нагрев измельченных отходов на входе формующего канала до 120- 160° С, а на выходе до 170-250° С при температуре градиента 0,1-2,8 град/мм по длине формующего канала.

Образцы брикетированного топлива, приведенные в примере 1, имели относительно низкую прочность на ударный изгиб и на сжатие, а также подвергались интенсивному истиранию при трении, что не обеспечивает их надежную транспортировку и хранение.

Образцы, приведенные в примере 8, по физико-механическим свойствам существенно не отличались от образцов, полученных в примерах 7, хотя энергоемкость процесса при этом несколько увеличивается.

Предложенный способ по сравнению с известным позволяет изготавливать непрерывным способом из отходов древесины различной фракции без связующего экологически чистые топливные брикеты; расширяется ассортимент товаров народного потребления на базе использования вторичных ресурсов.

Полезность заключается в возможности переработки отходов измельченной древесины и других биологических растительных материалов экологически чистое топливо.

Способ позволяет непрерывно, высокопроизводительно изготавливать топливные брикеты заданной формы, и размеров из измельченных отходов древесины любой породы и любой фракции.

Формула изобретения

1. Способ получения брикетированного топлива, включающий продавливание измельченных растительных отходов через формирующий кз нал под воздействием импульсного давления при нагреве до 250° С, отличающийся тем, что, с целью улучшения физико-механических и экологических свойств брикетированного топлива, используют растительные отходы с влажностью 3,5-15,0 воздействуют импульсным давлением 25-40 МПа с частотой 35-80 импульсов/мин при нагреве измельченных отходов на входе формирующего канала до 120-160° С и на выходе до 170-250° С при температурном градиенте 0,1-2,8 град/мм по длине формирующего канала.

2. Способ поп. 1,6тличающийся тем, что в качестве растительных отходов используют древесно-опилочную смесь лиственных и хвойных пород.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления топливных брикетов из древесных отходов | 2018 |

|

RU2667684C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ УГЛЕРОДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2437921C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО ОРГАНИЧЕСКОГО ТОПЛИВА БЕЗ ИСПОЛЬЗОВАНИЯ ХИМИЧЕСКИХ СКРЕПЛЯЮЩИХ КОМПОНЕНТОВ И БРИКЕТИРОВАННОЕ ТОПЛИВО | 2014 |

|

RU2551856C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРФЯНЫХ БРИКЕТОВ | 1996 |

|

RU2096441C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100414C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1993 |

|

RU2098461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2100416C1 |

Применение: деревообрабатывающая и топливная промышленность. Сущность изобретения: измельченные растительные отходы (древесно-опиловочная смесь лиственных и хвойных пород) 3,5-15% влажности продавливают через формующий канал под воздействием импульсным давление 25-40 МПа с частотой 35-80 импульсов/мин при нагреве их на входе формующего канала до 120-160° С и на выходе до 170-250° С при температурном градиенте 0,1-2,8 град/мм по длине формующего канала. 1 з.п,ф-лы, 2 табл.

Таблица 2

| Патент США Мг4324561,кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Термометр | 1923 |

|

SU558A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США Ms 4519808, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-02-28—Публикация

1990-06-07—Подача