Изобретение относится к области текстильного производства, а именно к способам крашения и отделки текстильных материалов с применением электронного облучения.

Целью изобретения является снижение содержания несвязанного формальдегида в целлюлозном материале, обработанном по совмещенному способу крашения и отделки.

Поставленная цель достигается за счет того, что состав для крашения и отделки целлюлозных текстильных материалов дополнительно содержит продукт конденсации метилолмеламина с N-окси- метилстеариламидом и уксусную кислоту, а в качестве амида содержит метакриламид

при следующем соотношении компонентов, г/л:

Предконденсат термореактивной смолы180-200 Продукт конденсации метилолмеламина с М-оксиметилстеарила- мидом (злами н С) 60-80 Метакриламид 30-40 Хлористый аммоний 4-6 Уксусная кислота (40%) 7.5-15 Краситель 0,5-1,0 Вода ., До 1000мл Амиды акриловой и метакрилоеой кислот известны как радикально-активные до-Ч

ю

00

Јь ю о

бавки, способные снизить прочностные потери хлопчатобумажной ткани.

Продукт конденсации метилолмелами- на с М-рксиметилстеариламидом(аламин С) применяют в текстильной промышленности для придания водортталхивагощих свойств, устойчивых к стирке, действию света и погоды тканям из целлюлозных, искусственных и смешанных волокон.

Аламин С используется также в качестве добавки к отделочным препаратам (кар- бамрлу ЦЭМ, карбамолу ГЛ, карбазрну 3, метазину 6У), Для получения одновременного эффекта водоотталкивания и несминае- мости при повышенной устойчивости к истиранию.: v / : : , ..

В данном техническом решении продукт конденсации метилолм.ел амина с М-оксиметилстеарйламидрм (аламин С) совместно с метакриламидом применяется в качестве добавки для снижения количества несвязанного формальдегида./

Способ крашения и отделки целлюлоз- ных текстил ьных материалов с использованием заявляемого радиационно-химического состава осуществляется следующим образом: .: :: : ..V....- - ; /

Целлюлозный текстильный материал пропитывают водным раствором, содержащим 180-200 г/л предконденсата терморе- активной смолы, 60-80 г/л аламина С, 30-40 г/л Метакриламида, 4-6 г/л хлористого аммония, 7,5-15 г/л уксусной кислоты, 0,5-1,0 г/л красителя, отжимают до влажности 80- 90%, облучают ускоренными электронами дозой 1,02-1,2 Мрад и сушат при температуре 150рСвтечениеЗ-5мин. Далееследует промывка окрашенной и отделанной ткани и сушка. Все стадии процесса могут быть осуществлены на типовом промышленном оборудовании по непрерывной технологической схеме.:

Для поперечного сшивания целлюлозного текстильного материала могут быть рекомендованы предконденсат меламино- формальдегидной смолы и дйметилрлэти- . ленмочевина. В качестве красящих веществ могут быть применены активные, прямые, кислотные и кубовые красители с концентрацией 0,5-1,0 г/л.

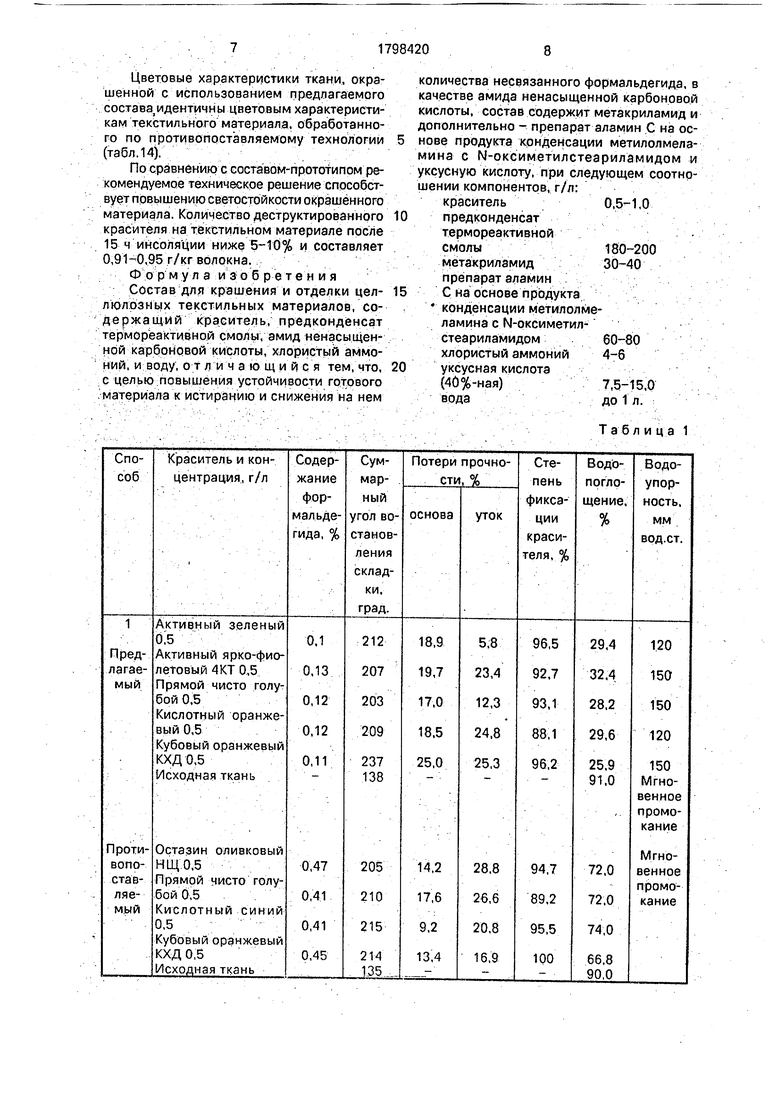

П р и м е р 1, Хлрпчато.бумажную ткань, бязь, арт. 276 пропитывают водным раствором, содержащим 180 г/л мётазина 6У, 60 г/л алйми на С, 30 г/л мёт акриламида, 4 г/л хлористого.аммония, 745 г/л уксусной (сйсл р- ты и 0,5 г/л красителя, отжимают до влаж- ностй 90%, облучают ускоренными электронами дозой 1,02 Мрад, сушат при температуре 150°С в течение 3 мин.

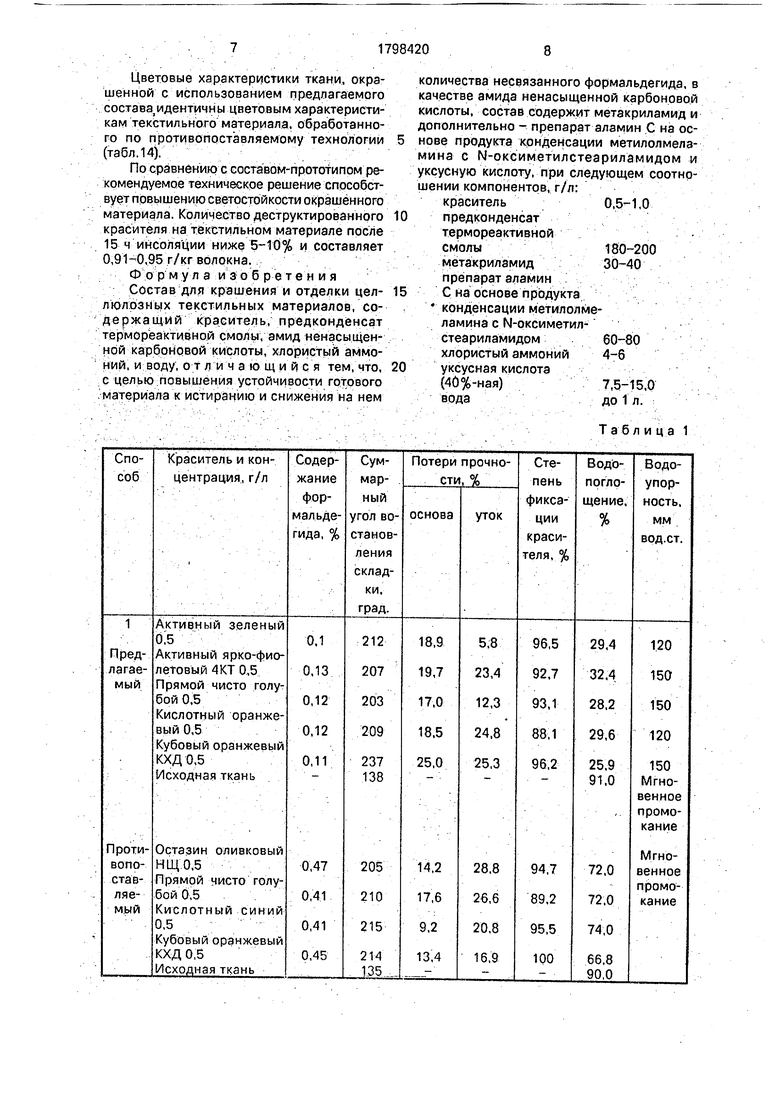

Потребительские свойства обработанной ткани даны в табл. 1.

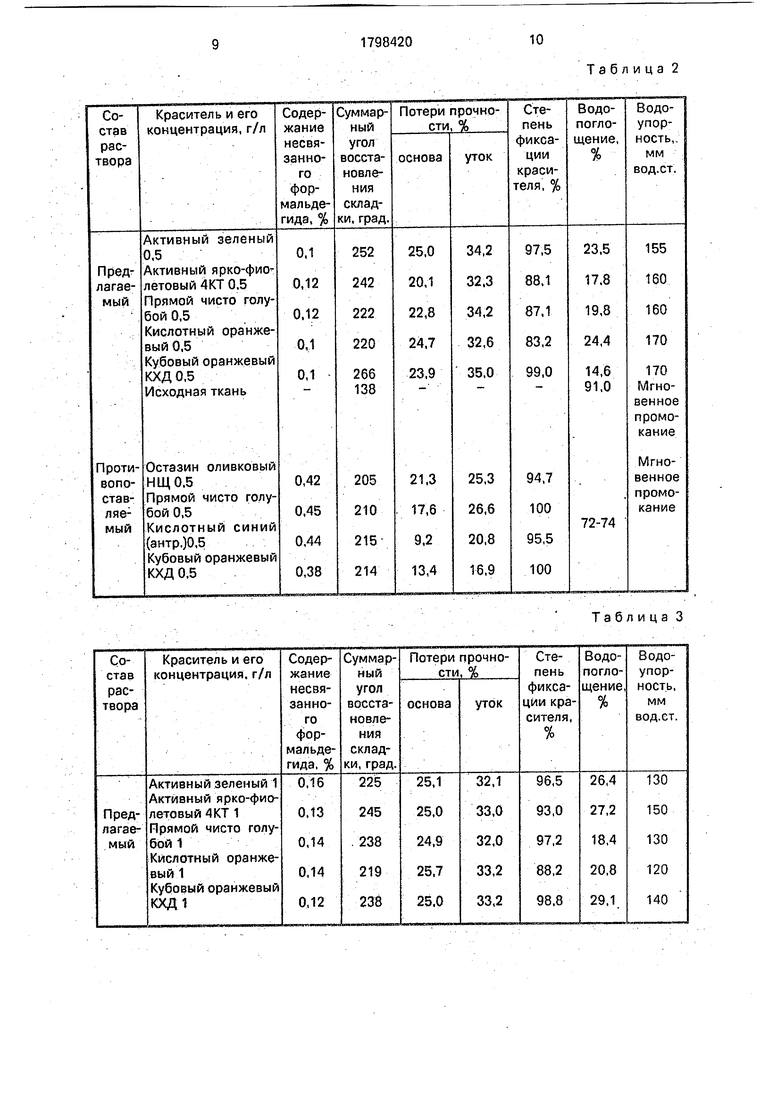

Пример 2. Хлопчатобумажную ткань, бязь, арт.276 пропитывают водным раствором, содержащим 180 г/л карбамола ЦЭМ, 60 г/л аламина С, 30 г/л метакриламида, 4 г/л хлористого аммония, 7,5 г/л уксусной кислоты и 0,5 г/л красителя, отжимают до влажности 90%, облучаютускоренными элект0 ронами дозой 1,02 Мрад, сушат при температуре 150°С в течение 3 мин. Потребительские свойства обработанной ткани даны в табл.2. П р и м ёр 3. Хлопчатобумажную ткань, бязь, арт.27б пропитывают водным раство5 ром, содержащим 2QO г/л мётазина 6У, 80 г/л аламина С, 40 г/л метакриламида, 6 г/л хлористого аммония, 1.5 г/л уксусной КИСЛРТЫ и 1 г/л красителя, ртжимают до влажности 90%, облучают ускоренными

0 электронами дозой 1,02 Мрад, сушат при температуре 150°С в течение 3 мин.

Потребительские свойства обработанной ткани даны в табл.З/

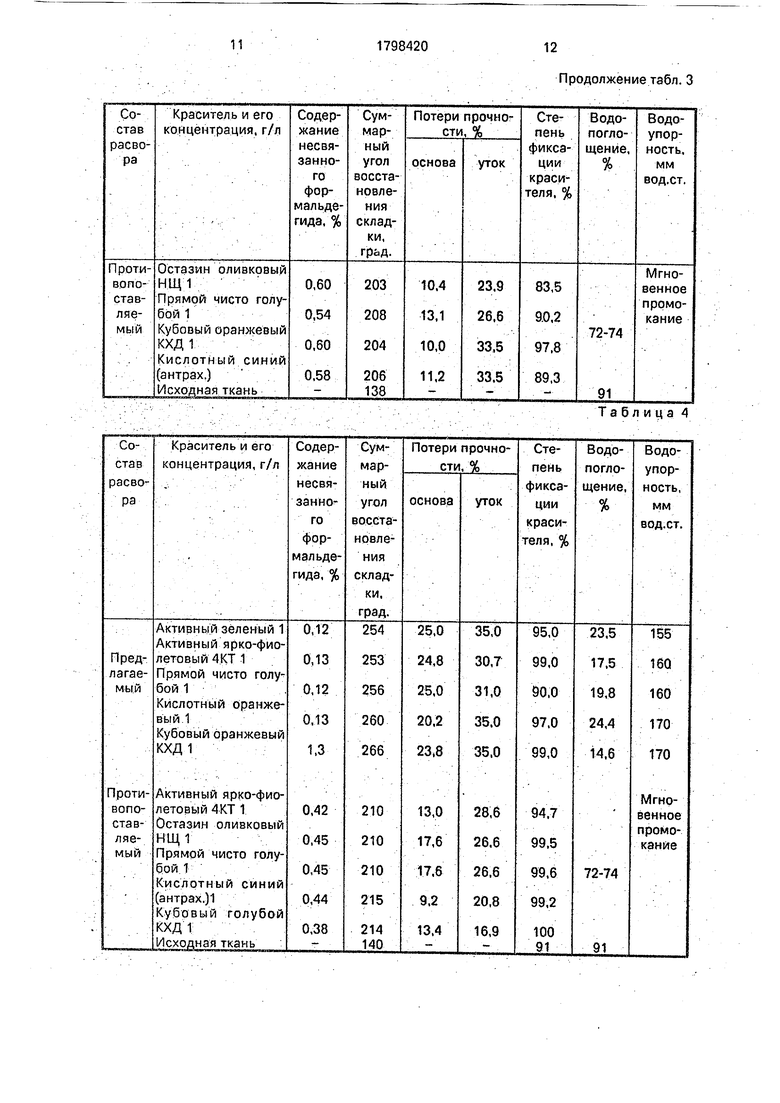

П р и м е р 4. Хлопчатобумажную ткань.

5 бязь, арт.276 пропитывают водным раствором, содержащим 200 г/л карбамола ЦЭМ, 80 г/л аламина С, 40 г/л метакриламида. 6 r/л хлористого аммония, 15 г/л уксусной кислоты и 1 г/л красителя, отжимают до

0 влажности 90%, облучают ускоренными электронами дозой 1,02 Мрад, подвергают тепловой обработке при температуре 150°С в течение 3 мин.

Потребительские свойства обработан5 ной ткани даны в табл.4.

П р и м е р 5. Хлопчатобумажную ткань, бязь, арт.276 пропитывают ВРДНЫМ раствр- ром, содержащим 190 г/л карбамола ЦЭМ, 70 г/л аламина С. 35 г/л метакриламида, 6

0 г/л хлористого аммония, 10 г/л уксусной кислоты, 0.75 г/л красителя, отжимают до влажности 90%, облучают ускоренными электронами дозой 1,02 Мрад, подвергают тепловой обработке при температуре 150° в

5 течение 3 минут.

Потребительские свойства обработанной ткани даны в табл.5.

П р и м е р 6. Хлопчатобумажную ткань, бязь, арт.276 пропитывают водным раство0 ром, содержащим 200 г/л карбамола ЦЭМ, 60 г/л аламина Сг 40 г/л метакриламида, 6 г/л хлррйстого аммония, 7.5 г/л уксусной кислоты и 1,0 г/л красителя, Ртжимают до влажности 90%, облучают ускоренными

5 электронами дозой 1,02 Мрад, сушат при температуре 150°С, в течение 3 мин. Потре- , бительские свойства обработанной ткани даны в табл.6.

Пример 7. Хлопчатобумажную ткань, бязь, арт.276 пропитывают водным раствором, содержащим 200 г/л карбамола ЦЭМ, 80 г/л аламина С, 30 г/л метакриламида, б г/л хлористого аммония, 10 г/л уксусной кислоты и 1 г/л красителя, отжимают до влажности 90%, облучают ускоренными электронами дозой 1,02 Мрад, сушат при температуре 150°, в течение 3 мин.

Потребительские свойства обработанной ткани даны в табл.7,

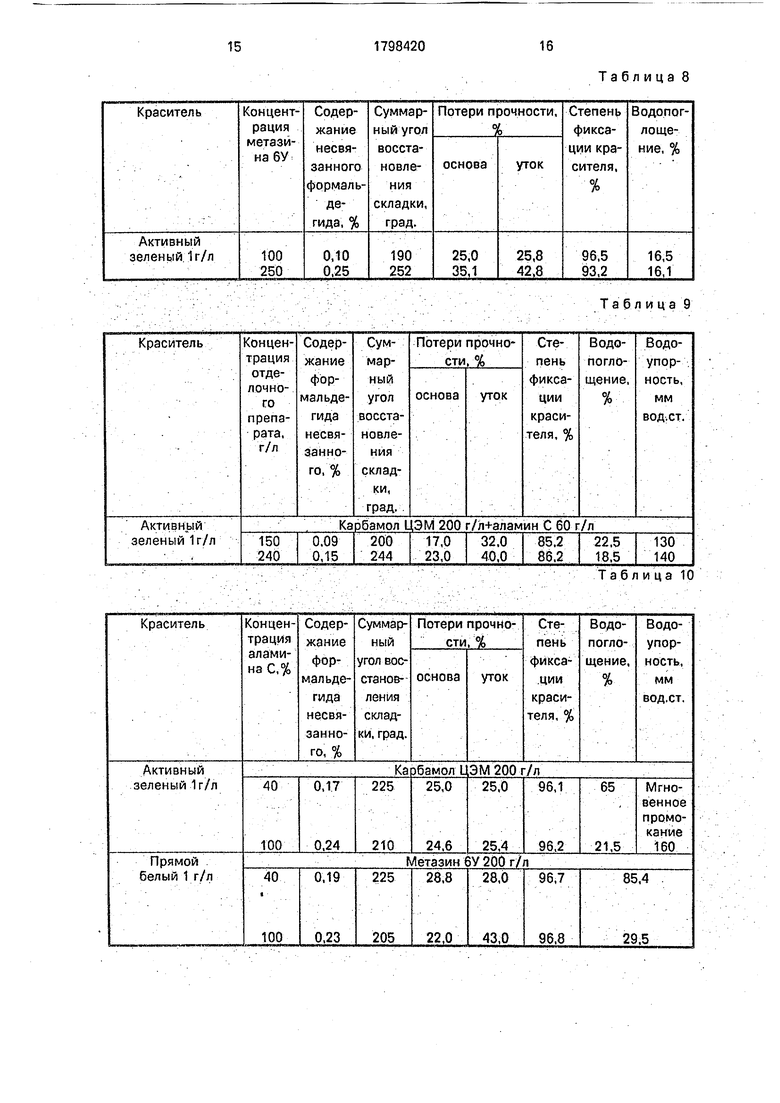

При кондентрациях компонентов рабочего раствора ниже нижнего предела или выше среднего предела наблюдается ухудшение потребительских свойств отделанной ткани (снижение эффекта несмина- емости, увеличение потерь прочности, врдопоглощения, рост содержания несвязанного формальдегида). Потребительские свойства образцов отделанного целлюлозного материала (бязь, арт.276), обработанного при заниженных или завышенных концентрациях рабочего раствора приведены ниже. При кондентрации мётазина 6У 100 г/л, а концентрации других компонентов лежат в оптимальных пределах обработанная ткань не будет обладать малосмываемыми свойствами, а в случае превышения концентрации (выше 200 г/л) ткань будет иметь более низкие показатели отделки и большее количество несвязанного формальдегида.

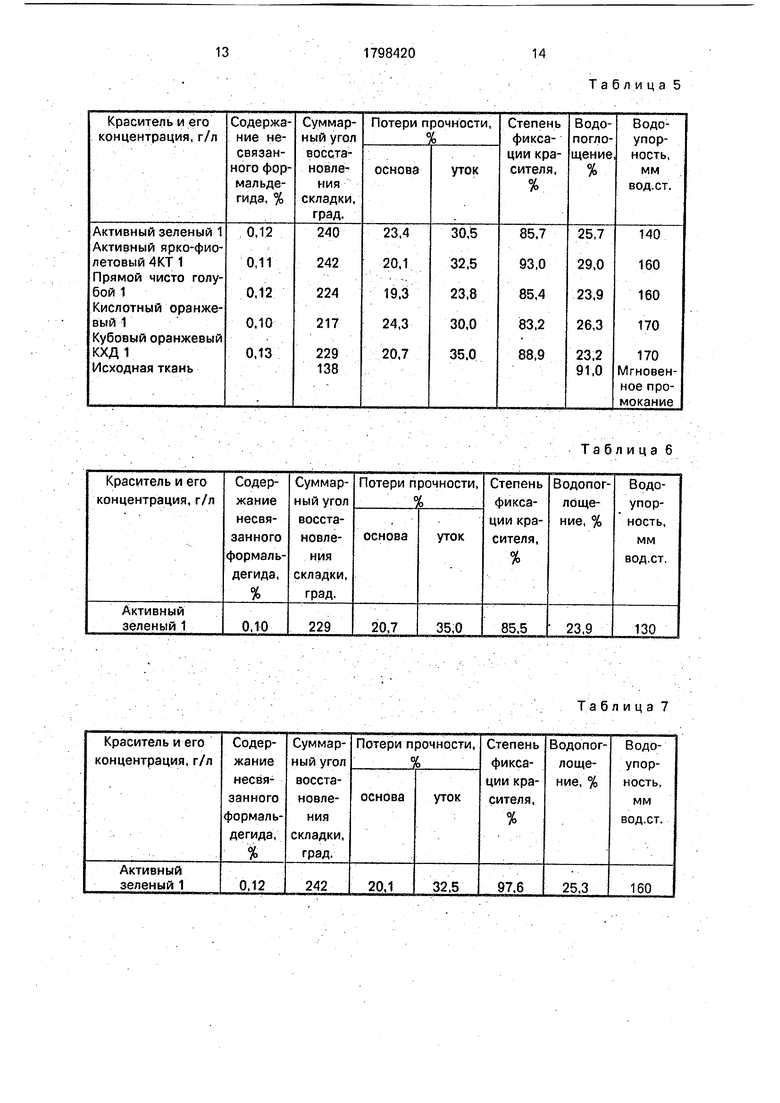

П р им ер 8. Хлопчатобумажную Ткань, бязь, арт.276 пропитывают водным раствором, содержащим 100 и 250 г/л мётазина 6У, 60т/л аламина С, 40 г/л метакриламида, б г/л хлористого аммония, 7,5 г/л уксусной кислоты, 1 г/л красителя, отжимают до влажности 90%, облучают ускоренными электронами дозой 1,02 Мрад, подвергают тепловой обработке при температуре 150° в течение 3 минут. Потребительские свойства обработанной ткани даны в табл.8.

В случае использования в качестве предконденсатэ термореактивной смолы карбамола ЦЭМ с концентрацией 150 и 240 г/л потребительские свойства обработанной ткани даны в табл.9.

При применении аламина С в рабочем растворе с концентрацией 40 г/л, а концентраций других компонентов лежат в оптимальных пределах, обработанная ткань не будет обладать требуемыми показателями . гидрофобности, превышение концентрации выше .8.0 г/л будет приводить к снижению экономичности технологического процесса и увеличению содержания несвязанного формальдегида.

Приме р 9. Хлопчатобумажную ткань, бязь, арт.276 пропитывают водным раствором, содержащим 200 г/л карбамола ЦЭМ, 40 и 100 г/л аламинз С, 40 г/л метзкриламида, б г/л хлористого аммония, 15 г/л уксусной кислоты, 1 г/л красителя, отжимают до влажности 90%, облучают ускоренными электронами дозой 1,02 Мрад подвергают

тепловой обработке при температуре 150°С в течение 3 мин, (табл.10).

При концентрации метакриламида ниже 30 г/л, а концентрация других компонентов лежит в оптимальных пределах

увеличивается содержание несвязанного формальдегида и потери прочности отделанной ткани, а в случае применения концентрации метакриламида (выше 40 г/л) ткань обладает более низкими упруго-эластичными свойствами и эффектом и более низким эффектом гидрофобное™.

Пример 10. Отбеленный целлюлозный текстильный материал, бязь, арт.276 пропитывают раствором, содержащим 200 г/л

карбамола ЦЭМ, 60 г/л аламина С, 0 и 100 г/л метакриламида, 6 г/л хлористого аммония, 7,5 г/л уксусной кислоты, 1 г/л красителя, отжимают до влажности 90%, облучают ускоренными электронами дозой

1,02 Мрад, подвергают тепловой обработке при температуре 150°С в течение 3 мин.

Потребительские свойства обработанной ткани даны в табл.11. При концентрации красителя-в растворе ниже 0,5 г/л или выше 1 г/л,.а концентрации других компонентов лежат в оптимальных пределах интенсивность окраски текстильного материала снижается или увеличивается с ростом или уменьшением

концентрации красителя в растворе. Кроме того с повышением концентрации красителя выше 1 г/л снижается равномерность окраски (табл.12),

Таким образом в целлюлозном текстильном материале, обработанном с использованием предлагаемого состава, содержание несвязанного формальдегида лежит в интервале 0,,16%. Приобретаемый эффект несминаемое™ равен 203256°. Потери прочности обработанного текстильного материала практически соответствуют нормам ГОСТа 17504-80 для тканей с маслосминаемой отделкой и не превышает по основе 17-25,0%, по утку 5,835,0%. Водопоглощение отделанной ткани равняется 14,6-32.4%, водоупорность лежит в интервале 120-170 мм вод. столба. По сравнению с прототипом рекомендуемый

сбстав позволяет придать отделанной ткани

мягкий гриф.. . Степень фиксации красителя достигает 87,1-99,0%. Полученные окраски характеризуются высокими баллами прочности к действию мыла, пота, сухого и мокрого вытирания (5/5/5; 5/4) (табл. 13).

Цветовые характеристики ткани, окрашенной с использованием предлагаемого состава,идентичны цветовым характеристикам текстильного материала, обработанного по противопоставляемому технологии (табл.14).

По сравнению с составом-прототипом рекомендуемое техническое решение способствует повышению светостойкости окрашенного материала. Количество деструктированнрго красителя на текстильном материале после 15 ч инсоляции ниже 5-10% и составляет 0,91-0,95 г/кг волокна.

Формул а и з о б ре те н и я Состав для крашения и отделки целлюлозных текстильных материалов, содержащий краситель, предконденсат термореактивной смолы, амид ненасыщенной карбоновой кислоты, хлористый аммоний, и воду, от л и ч а ю щ и и с я тем, что, с целью повышения устойчивости готового .материала к истиранию и снижения на нем

0

5

количества несвязанного формальдегида, в качестве амида ненасыщенной карбоновой кислоты, состав содержит метакриламид и дополнительно - препарат аламин С на основе продукта конденсации метилолмела- мина с N-оксиметилстеариламидом и уксусную кислоту, при следующем соотношении компонентов, г/л:

краситель0,5-1,0

предконденсат

термореактивной

смолы180-200

метакриламид30-40

препарат аламин

С на основе продукта конденсации метилолмеламина с М-рксиметил0

стеариламидом хлористый аммоний уксусная кислота (40%-ная) вода

60-80 4-6

7,5-15,0 до 1л.

Т а б л и ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для крашения и отделки целлюлозных текстильных материалов | 1991 |

|

SU1788993A3 |

| БЕСФОРМАЛЬДЕГИДНЫЙ СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480548C2 |

| СПОСОБ НЕСМИНАЕМОЙ ОТДЕЛКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 1972 |

|

SU427115A1 |

| Состав для несминаемой отделки хлопчатобумажных и вискозных текстильных материалов | 1979 |

|

SU785400A1 |

| Состав для несминаемой отделки целлюлозосодержащих текстильных материалов | 1980 |

|

SU992632A1 |

| Способ крашения и малосминаемой отделки в мокром состоянии целлюлозусодержащего текстильного материала | 1982 |

|

SU1070241A1 |

| СПОСОБ МАЛОСМИНАЕМОЙ И МАЛОУСАДОЧНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2030496C1 |

| Состав для малосминаемой отделки хлопчатобумажных тканей | 1985 |

|

SU1315538A1 |

| Способ крашения целлюлозосодержащих текстильных материалов | 1989 |

|

SU1816825A1 |

| Способ грязеудаляющей отделки текстильных целлюлозосодержащих материалов | 1979 |

|

SU891822A1 |

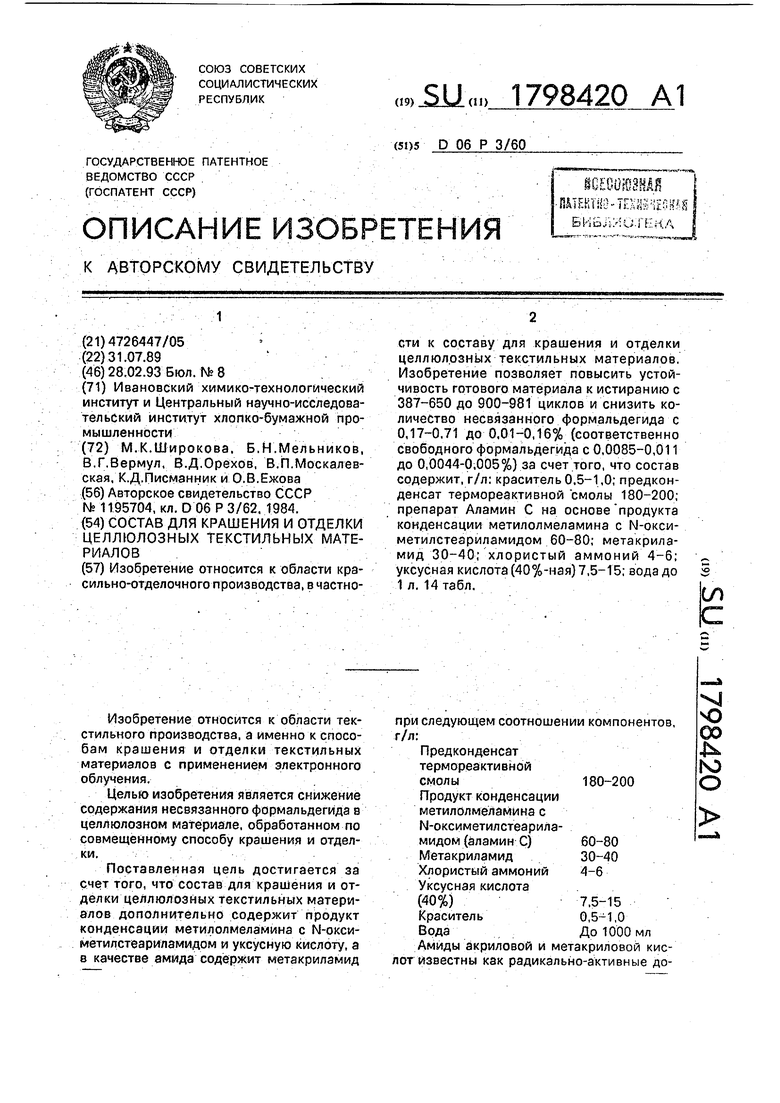

Изобретение относится к области кра- сильно-отделочного производства, в частности к составу для крашения и отделки целлюлозных текстильных материалов, Изобретение позволяет повысить устойчивость готового материала к истиранию с 387-650 до 900-981 циклов и снизить количество несвязанного формальдегида с 0,17-0,71 до 0.01-0,16% (соответственно свободного формальдегида с 0,0085-0,011 до 0,0044-0,005%) за счет того, что состав содержит, г/л: краситель 0,5-1,0; предкон- денсат термореактивной смолы 180-200; препарат Аламин С на основе продукта конденсации метилолмеламина с М-окси- метилстезриламидом 60-80; метакрила- мид 30-40; хлористый аммоний 4-6; уксусная кислота (40%-ная) 7,5-15; вода до 1 л. 14 табл. (Л С

Таблица 3

Продолжение табл. 3

Та блица 4

Таблица 5

Таблица 6

Т а б л и ц а 7

Таблица 8

Таблица 9

Т а б л и ц а 10

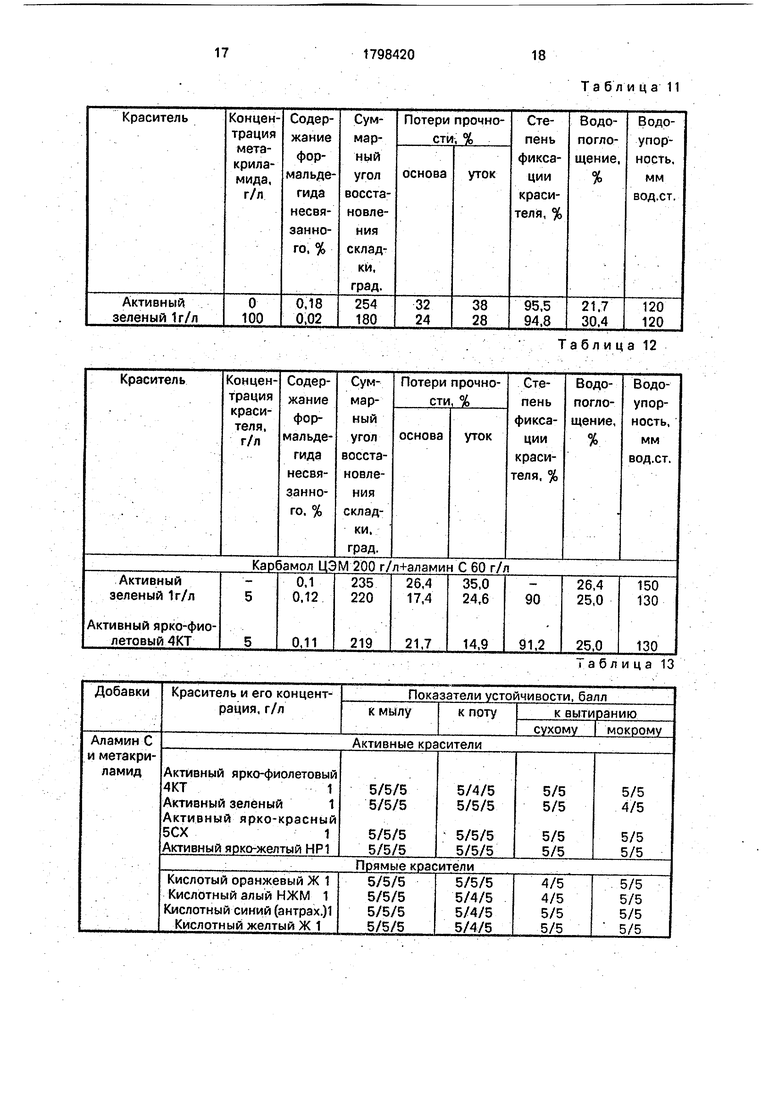

Т а б л и ц а 11

Таблица 12

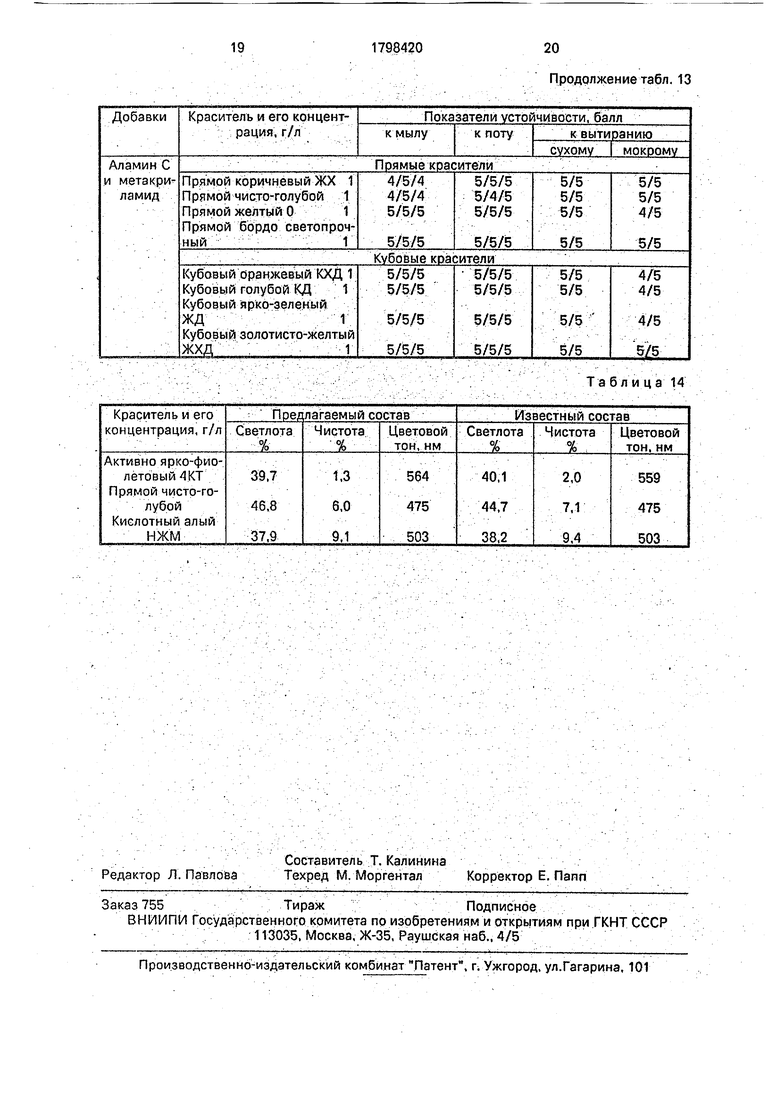

Таблица 13

Продолжение табл. 13

Та б л и ц а 14

| Авторское свидетельство СССР № 1195704,кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-02-28—Публикация

1989-07-31—Подача