ND

4 Изобретение относится к красильно-отделочному производству, а именно к способу крашения с одновременной- малосминаемой отделкой целшслозусодержащего текстильного материала. Известен способ малосминаемой отделки целлкшозусодержащего текстильного материала в мокром состояНИИ, заключающийся в обработке последнего водным раствором 3-хлор-4оксисульфоланилсульфата «алия или натрия с последующей или одновременной мероериз.ацией в ,20%-ом растворе щелочи при .20-25 С в течение 0,5-2,0мин промывкой и сушкой СИ. Однако при отделке текстильного материала согласно известному спо.Собу последний имеет высокую технологическую усадку и неприятный жесткий гриф. Наиболее близким к предлагаемому является способ крашения и. малосминаемой отделки в мокром состоянии целлнхпозусодержаадего текстильного материала путем пропитки раствором на основе кубозоля и мочевины при 2О-25 С с последующим проявлением окраски обработкой составом на основе 20 мл/л серной кислоты и 1,5 г/л нитрита натрия или хлората щелочного металла при 50-70°С, дальнейшей обработкой раствором на основе диметилолэтйленмочевины концентрации 200-250 г/л и серной, кислоты концентрации 150 г/л при 25 30°С до 75-80% П1ривеса пропиточного раствора, накатку мокрой ткани в ролик, выдерживанием мокрой ткани в ролике при комнатной температуре в течение 20-24 ч, промывку и сушку С21. Недостатками такого способа являются низкие физико-механические свойства окрашенного материала и сложность (длительность технологического процесса. Цель изобретения - улучшение физико-механических свойств окрашенно го материала и упрощение технологического процесса. Указанная цель достигается тем, что согласно способу крашения и ма лосминаемой отделки в мокром состоянии целлюпозусодержащегр тексти ного материала путем пропитки раствором на основе кубозоля и мочевины обработкой диметилолэтиленмочевиной и, составом на основе серной кислоты, пропитку ведут при ЗО-бО С в течение 20-30 мин с последующим вве дением в пропиточную ванну диметило этиленмочевины, а обработку ведут составом, содержащим 20-40 г/л серн кислоты и дополнительно 2-5 г/л мочевины при 60-90°С в течение 20-30 мин. Пример. Льняную ткань арт. 06154 пропитывают при Модуле 5:1 в ванне составом,.содержащим 15 г/л кубозолевого красителя голубого К и 2 г/л моче.вины, при 30 С В течение 30 мин после чего вводят 150 г/л дитиетилолэтиленмочевины ( карбомбла ЦЭМУ и обрабатывают ткань в течение 10 мин. Затем ведут фиксацию составом, содержащим 20 г/л серной кислоты (95% ) и 5 г/л мочевины при в течение 30 мин. После фиксации ткань промывают и мылуют обычным способом. П р и мер. 2, Льняную ткань арт. 06.154 пропитывают в ванне М 5:1 coCTciBOM, содержащим 10 г/л кубозолевого красителя серого .С и 3 г/л мочевины, при 45°С в течение 30 мин, после чего вводят 260 г/л диметилолэтиленмочевины (карбамола ЦЭМ) и обрабатывают ткань в течение 10 мин. Затем ведут фиксацию составом, содержащим 30 г/л серной кислоты С95%) и 3 г/л мочевины, при в течение 40 мин. После фиксации ткань промывают и мыпуют обычным способом. Пример 3. Льняную ткань арт. 06154 пропитывают в ванне М 5:1 составом, содержащим 12 г/л кубозолевого красителя розового Ж и 5 г/л мочевины, при в течение 20 мин после чего вводят 150 г/л диметилолэтиленмочевины t карбамола ЦЭМ и обрабатывают ткань в течение 10 мин. Затем ведут фиксацию составом, содержащим 40 г/л серной кислоты С95%) я 2 г/л мочевины, при 90°С в течение 20 мин.. Прим е р 4. Хлопчатобумажную ткань пропитывают в ванне М 4:1 составом, содержащим 10 г/л кубозолевого красителя голубого К и 5 г/л . мочевины, при 40с в течение 20 мин после чего вводят 150 г/л дилютилолэтиленмочевины (карбамола ЦЭМ) и обрабатывают ткань в течение 10 мин. Затем ведут фиксацию составом, содержащим 20 г/л серной кислоты (95. i и 5 г/л мочевины, при 60°С в течение 20 мин. После фиксации ткань промывают и мыпуют обычным способом. П р . р 5. Полульняную ткань арт. 04236 пропитывают IB ванне М 4:1 составом, содержащим 10 г/л кубозолевого красителя серого С и 3 г/л мочевины при 4 5°С в течение 30 мин после чего вводят 200 г/л диметилолэтиленмочевины (карбамола ЦЭМ и обрабатывают ткань в течение 10 мин. Затем ведут фиксацию составом, содержащим 30 г/л серной кислоты (95%) и 3 г/л мочевины, при в течение 40 мин. После фиксации ткань промывают и мллуют обычным способом.По сравнению с известными предшагаемый способ обеспечивает повышение физико-механических показателей, которые приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАЛОСМИНАЕМОЙ И МАЛОУСАДОЧНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2037593C1 |

| СПОСОБ МАЛОСМИНАЕМОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2002 |

|

RU2235156C1 |

| Состав для малоусадочной и малосминаемой отделки целлюлозосодержащих текстильных материалов | 1991 |

|

SU1838486A3 |

| Способ отделки целлюлозосодержащих текстильных материалов | 1986 |

|

SU1497313A1 |

| Состав для несминаемой отделки целлюлозосодержащих текстильных материалов | 1980 |

|

SU992632A1 |

| Состав для крашения и отделки целлюлозных текстильных материалов | 1989 |

|

SU1798420A1 |

| Способ придания малоусадочности хлопчатобумажным материалам | 2020 |

|

RU2739185C1 |

| Состав для малосминаемой и малоусадочной отделки целлюлозосодержащих текстильных материалов | 1983 |

|

SU1122763A1 |

| Способ крашения целлюлозосодержащих текстильных материалов | 1989 |

|

SU1816825A1 |

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

СПОСОБ КРАШЕНИЯ И МАЛОСМЙ- . НАЕМОЙ ОТДЕЛКИ В МОКРОМ СОСТОЯНИИ ДЕЛЛИМЮЗУСОДЕРЖАЮдаГО ТЕКСТИЛЬНОГО , МАТЕРИАЛА путем пропиткираствором на основе кубозоля и мочевины, обработкой диметилолэтиленмочевиной и составом на основе серной кислоты, о т л и ч а ю п и и с я тем, что, с целью улучи1ения физико-механических свойств окрашенного материала и упрощения технологического процесса, пропитку ведут при 30-60 С в течение 20-30 мин с последуквдим введением в пропиточную ванну диметилолэтиленмочевины, а обработку ведут составом, содержащим 2040 г/л серной кислоты и дополнитель-jg но 2-5 г/л мочевины при 60-90°С в те (Л чение 20-30 мин.

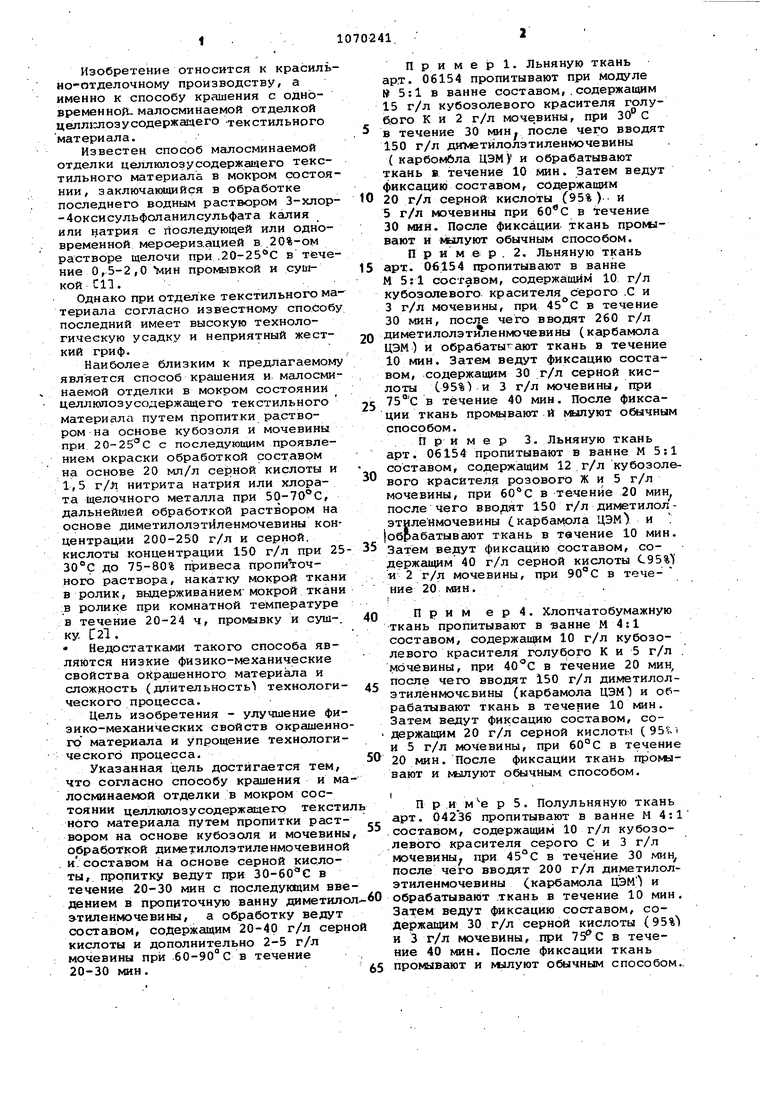

Несминаемость в мокром состоянии, %

Прочность на разрыв ,.Н , основа

уток Истирание, циклы

Интенсивность окраски по коэффициенту отражения , %

Прочность окраски, бап

Как видйо из таблицы, ткани, обработанные предлагаекым способом имеют улучшение физико-механические показатели (щючность к истиранию повышается в 2 раза, прочность на

10,2 7,1 9,7 11,0 8,0

-разрыв на 20%) при сохранении колорис тических свойств окраски. Кроме Torq исключение операции выдержки в ро- . лике в течение 20 ч позволяет упростить технологический процесс.

Авторы

Даты

1984-01-30—Публикация

1982-07-05—Подача