Изобретение относится к технологии нанесения защитного покрытия в угольной промышленности в процессе переводки и транспортировки угольных штыбов на дал8- ние расстояния в ж/д вагонах, где за счет выдувания угольной пыли встречным потоком воздуха происходят большие потери угля, и может быть использовано для устранения потерь угля с целью повышения защитных свойств профилактических средств, образующих пленкообразующие покрытия.

Целью изобретения является снижение потерь угля.

Цель достигается тем, что в способе нанесения защитного покрытия на уголь,

включающем разбрызгивание жидкого пленкообразующего состава на поверхность угля, в качестве пленкообразующего состава используют 10-15%-ную водную эмульсию жирового гудрона или смесь кубового остатка синтетических жирных кислот с водным растворомгхлорида кальция, железа, гидроксида бария или кальция, разбрызгивание его осуществляют с размером капель 30-100 мкм при 20-60°С и расходом 0,8-1,4 кг/м2 поверхности угля.

Кроме того, цель достигается тем, что смесь кубового остатка синтетических жирных кислот с водным раствором хлорида кальция, железа гидроксида бария или кальVI

ю ю ю о

N

ция 10%-ной концентрации используют в равном соотношении: для разбрызгивания используют пленкообразующий состав с динамической вязкостью 1-5 кПа и поверхностным натяжением (18-22) -103 Н/м.

Способ нанесения защитного покрытия на уголь отличается от известного технологическими режимами нанесения жидкого пленкообразующего состава, который способствует эффективному проявлению реологических свойств при образовании защитного покрытия с меньшим расходом состава, меньшей концентрации, исключающей ввод органических растворителей. В предлагаемых составах образуются более однородные эмульсии по составу, чем в известном, где суспензия каменноугольного пека растворяется в ароматическом растворителе с хлоридом кальция, требующем соблюдений условий безопасного обращения.

Экологически чистым составом, например, является предлагаемый водный раствор гидрата окиси кальция Са(ОН)2, который снижает вредные серовыделения, смерзаемость и устраняет самовозгорае мость углей, что важно учесть при перевозках и сохранении от ветровой эрозии. Использование жирового гудрона,кубового остатка синтетических жирных кислот позволяет расширить ассортимент некондиционного сырья и использовать отходы местной промышленности, масляноэкст- ракционных и нефтеперерабатывающих заводов для снижения потерь угля. Преимущество использования водной эмульсии жирового либо хлопкового гудрона состоит в том,что в разбавленном виде, когда концентрация дисперсной фазы меньше Со 5 %, устойчивость ее зависит от величины электрокинетического потенциала и связанной с ним толщины сольватной оболочки, она остается устойчивой при нагреве до 60°С без специальных эмульгаторов.

Так как эмульсии представляют собой дисперсные системы, в которых и дисперсионная фаза и дисперсионная среда - жидкие, то они относятся к микрогетерогенным системам, состоящим из двух несмешивающихся (ограниченно смешивающихся) жидкостей, одна из них диспергирована в другой в виде мелких капелек. Одна из фаз эмульсии - вода. Другой фазой служит органическая вязкотекучая жидкость - жировой либо хлопковый гудрон, которую принято называть маслом независимо от ее химической природы. Помимо воды и масла устойчивая эмульсия содержит третий компонент-эмульгатор. Им служит едкий натр NaOH либо гидрат окиси аммония

-

NH40H, придающий агрегативную устойчивость эмульсии.

Глубина проникновения разбрызгиваемого (распыляемого) жидкого состава в слой

угля достигала не более 1000 мкм и оценивалась толщиной защитного покрытия, которое обеспечивалось разбрызгиванием с размером капель 30-100 мкм при 20-60°С, после отверждения толщина составляла не

менее 10-15 мкм.

Расход пленкообразующего состава при нанесении покрытий подбирался с учетом тепло-влажностных условий, вязкостно- реологических свойств его и оптимальных

параметров динамической вязкости 1-5 кПа.с и поверхностного натяжения, равного (18-22) -103 Н/м. Так как уголь транспортируется в железнодорожных вагонах и при перевозках основную роль оказывает внешний слой, то исходили из рабочей поверхности загруженного углем вагона. Масса угля пересчитывалась исходя из объема вагона и плотности угля, т.е.:

25

V.

Расход брался оптимальным в количестве 0,8-1,4 кг жидкого пленкообразующего состава на 1 м поверхности угля исходя из

получения целостного покрытия и образования защитной пленки толщиной не менее 10-15 мкм, которая не разрушалась подвоз- действием встречного потока воздуха. В пересчете на твердое покрытие это составляет

примерно 9-15 г/т угля.

Режимы обдува воздухом подбирали для охлаждения и затвердевания покрытий и проверки качества покрытий.

Охлаждение покрытий осуществлялось

в противоточном движении с потоком воздуха, подаваемого со скоростью 5 м/с, и при температуре 20-35°С в течение 2-3 мин после нанесения покрытия до образования затвердевшей пленки.

Скорость обдуваемого потока воздуха для оценки целостности покрытий выбрана исходя из условий железнодорожных транспортных перевозок 5-30 м/с.

При выборе состава исходили из пленкообразующих и реологических свойств ингредиентов, способных образовывать покрытия с достаточно плотным слоем. При динамической вязкости 1-5кПа.си поверхностном натяжении ст(18-22) 103 Н/м в

течении 130-150 с разбрызгивания (диспергированного напыления) на уголь были получены защитные покрытия, устраняющие полностью потери угольной мелочи от выветривания.

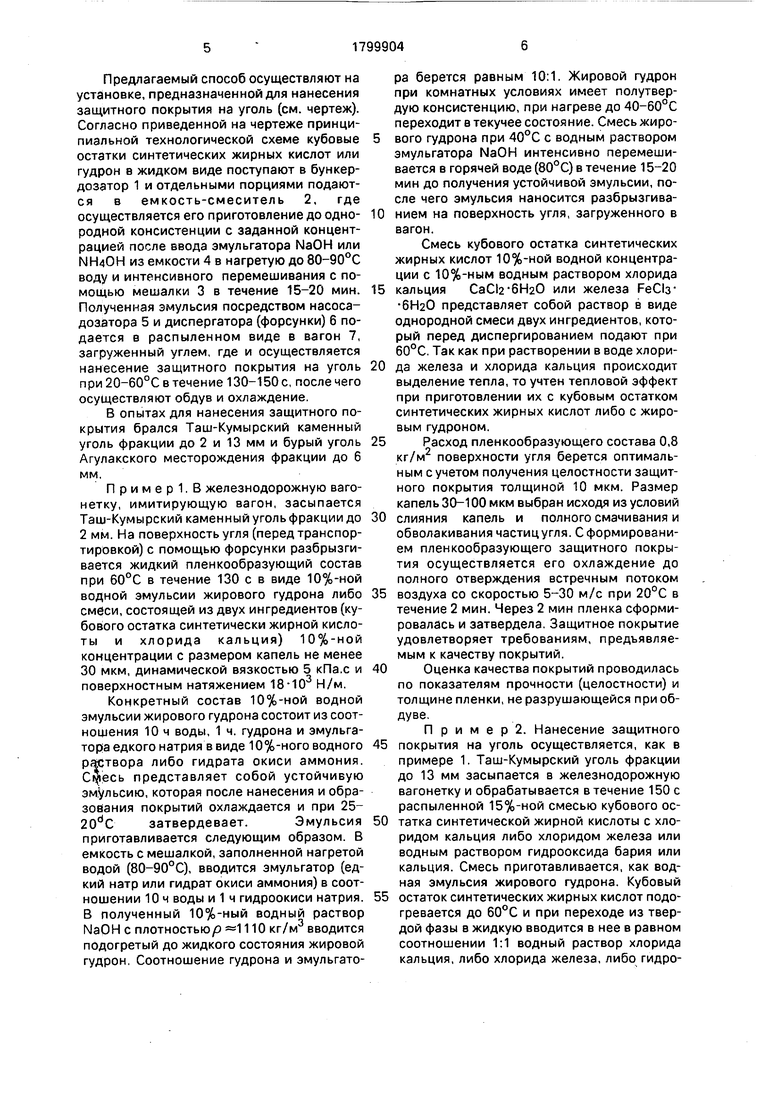

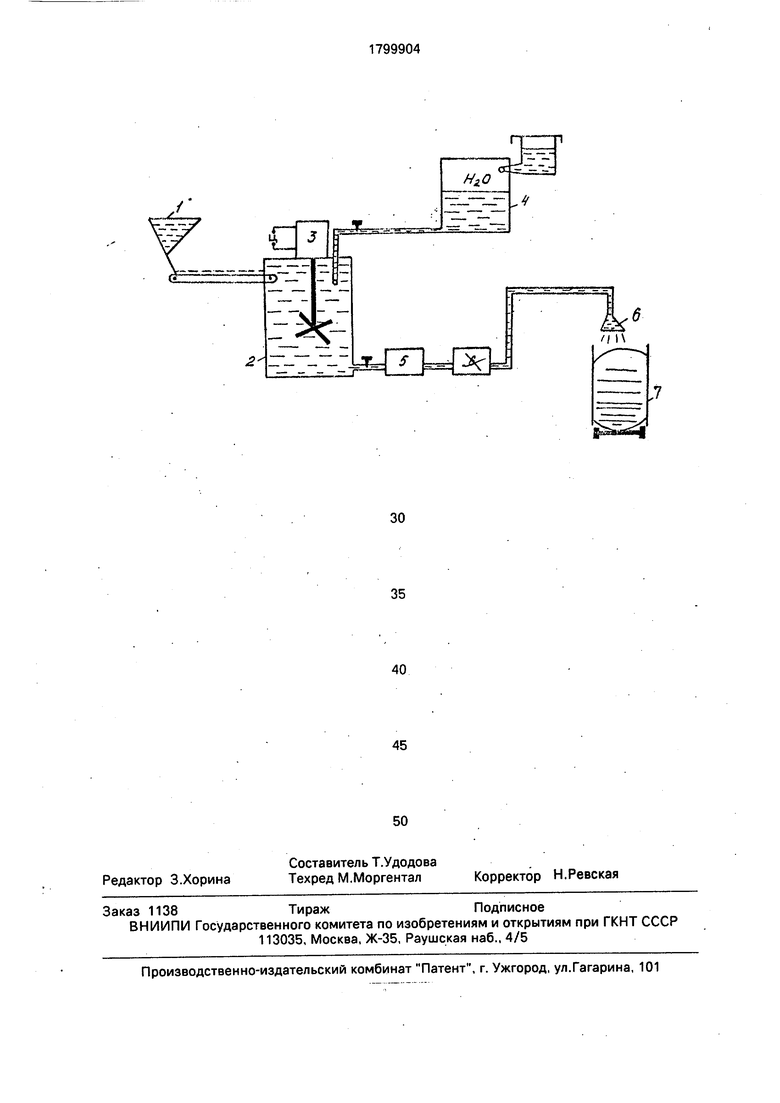

Предлагаемый способ осуществляют на установке, предназначенной для нанесения защитного покрытия на уголь (см. чертеж). Согласно приведенной на чертеже принципиальной технологической схеме кубовые остатки синтетических жирных кислот или гудрон в жидком виде поступают в бункер- дозатор 1 и отдельными порциями подаются в емкость-смеситель 2, где осуществляется его приготовление до однородной консистенции с заданной концентрацией после ввода эмульгатора NaOH или NhUOH из емкости 4 в нагретую до 80-90°С воду и интенсивного перемешивания с помощью мешалки 3 в течение 15-20 мин. Полученная эмульсия посредством насоса- доаатора 5 и диспергатора (форсунки) 6 подается в распыленном виде в вагон 7, загруженный углем, где и осуществляется нанесение защитного покрытия на уголь при 20-60°С в течение 130-150 с, после чего осуществляют обдув и охлаждение.

В опытах для нанесения защитного покрытия брался Таш-Кумырский каменный уголь фракции до 2 и 13 мм и бурый уголь Агулакского месторождения фракции до 6 мм.

П р и м е р 1. В железнодорожную вагонетку, имитирующую вагон, засыпается Таш-Кумырский каменный уголь фракции до 2 мм. На поверхность угля (перед транспортировкой) с помощью форсунки разбрызгивается жидкий пленкообразующий состав при 60°С в течение 130 с в виде 10%-ной водной эмульсии жирового гудрона либо смбси, состоящей из двух ингредиентов (кубового остатка синтетически жирной кислоты и хлорида кальция) 10%-ной концентрации с размером капель не менее 30 мкм, динамической вязкостью 5 кПа.с и поверхностным натяжением 18-10 Н/м.

Конкретный состав 10%-ной водной эмульсии жирового гудрона состоит из соотношения 10 ч воды, 1 ч. гудрона и эмульгатора едкого натрия в виде 10%-ного водного раствора либо гидрата окиси аммония. Смесь представляет собой устойчивую эмульсию, которая после нанесения и образования покрытий охлаждается и при 25- 20dC затвердевает.Эмульсия приготавливается следующим образом. В емкость с мешалкой, заполненной нагретой водой (80-90°С), вводится эмульгатор (едкий натр или гидрат окиси аммония) в соотношении 10ч воды и 1 ч гидроокиси натрия. В полученный 10%-ный водный раствор NaOH с плотностью/о «1110 кг/м3 вводится подогретый до жидкого состояния жировой гудрон. Соотношение гудрона и эмульгатора берется равным 10:1. Жировой гудрон при комнатных условиях имеет полутвердую консистенцию, при нагреве до 40-60°С переходит в текучее состояние. Смесь жирового гудрона при 40°С с водным раствором эмульгатора NaOH интенсивно перемешивается в горячей воде (80°С) в течение 15-20 мин до получения устойчивой эмульсии, после чего эмульсия наносится разбрызгиванием на поверхность угля, загруженного в вагон.

Смесь кубового остатка синтетических жирных кислот 10%-ной водной концентрации с 10%-ным водным раствором хлорида

кальция CaCl2 6H20 или железа FeCkr бНаО представляет собой раствор в виде однородной смеси двух ингредиентов, который перед диспергированием подают при 60°С. Так как при растворении в воде хлорида железа и хлорида кальция происходит выделение тепла, то учтен тепловой эффект при приготовлении их с кубовым остатком синтетических жирных кислот либо с жировым гудроном.

Расход пленкообразующего состава 0,8 кг/м поверхности угля берется оптимальным с учетом получения целостности защитного покрытия толщиной 10 мкм. Размер капель 30-100 мкм выбран исходя из условий

слияния капель и полного смачивания и обволакивания частиц угля. Сформированием пленкообразующего защитного покрытия осуществляется его охлаждение до полного отверждения встречным потоком

воздуха со скоростью 5-30 м/с при 20°С в течение 2 мин. Через 2 мин пленка сформировалась и затвердела. Защитное покрытие удовлетворяет требованиям, предъявляемым к качеству покрытий.

Оценка качества покрытий проводилась по показателям прочности (целостности) и толщине пленки, не разрушающейся при об- дуве.

П р и м е р 2. Нанесение защитного

покрытия на уголь осуществляется, как в примере 1. Таш-Кумырский уголь фракции до 13 мм засыпается в железнодорожную вагонетку и обрабатывается в течение 150 с распыленной 15%-ной смесью кубового остатка синтетической жирной кислоты с хлоридом кальция либо хлоридом железа или водным раствором гидрооксида бария или кальция. Смесь приготавливается, как водная эмульсия жирового гудрона. Кубовый

остаток синтетических жирных кислот подогревается до 60°С и при переходе из твердой фазы в жидкую вводится в нее в равном соотношении 1:1 водный раствор хлорида кальция, либо хлорида железа, либо гидрооксида бария или кальция. Смесь интенсивно перемешивается в течение 15 мин и подается на форсунку для разбрызгивания. Концентрация 15% считается критической, так как в такой системе возникают агрегаты или вторичные надмолекулярные образования, на поверхности которых адсорбируются тяжелые смолы.

Используемые водные растворы гидро- ксида кальция Са(ОН)2 8 НаО гашеная известь, либо бария Ва(ОН)2 8Н20 представляют собой суспензию Са(ОН)а или Ва(ОН)2 в воде, которую называют в первом случае известковой водой, а во втором - баритовой водой. Известковую воду приготавливают из 1 ч. хорошо прокаленной СаО, заливают 4 ч, воды. Порошок СаО размешивают водой до получения однородной массы. Дают осадку осесть и сливают прозрачную жидкость. К осадку приливают 50 ч. воды, перемешивают до получения однородной массы, закрывают плотно склянку и дают раствору хорошо отстояться. Прозрачный раствор сливают, а в склянку с осадком вновь наливают воду для приготовления новой порции раствора. Гидрооксид бария Ва(ОН)2 8НаО (едкий барий) служит для приготовления баритовой воды - насыщенного раствора Ва(ОН)2. Для приготовления берут 70 г восьмиводной гидроокиси бария (порошка) на 1 л воды, перемешивают, дают отстояться и слив.ают прозрачный раствор. При расходе смеси пленкообразующего состава ,4 кг/м2 поверхности угля с вязкостью ; 1 кПа с и поверхностным натяжением 22- 103 Н/м размер капель составляет 100 мкм, который обеспечивает достаточную смачиваемость поверхности угля и способствует образованию защитного покрытия с толщиной затвердевшей пленки 15 мкм. Полное отверждение сформировавшегося покрытия наступает при охлаждении. Для этого подается встречный поток воздуха со скоростью 5 м/с в течение 2-3 мин при 30-35°С. Прочность покрытия удовлетворяет требованиям, предъявляемым к защитным свойствам покрытия, и под воздействием обдуваемого потока воздуха при транспортировке защитное покрытие не разрушается.

П р и м е р 3. На поверхность Агулакско- го бурого угля фракции до 6 мм наносится в диспергированном виде в течение 150 с подогретая до 40°С 10%-ная водная эмульсия жирового гудрона с размером разбрызгиваемых капель 30 мкм. Расход берется равным 0,8 кг на 1 м поверхности угля. При формировании покрытий вязкость (динамическая) водной эмульсии жирового гудрона не превышает 5 кПа- с, а поверхностное натяжение составляет 10 Н/м, что обеспечивает образование затвердевшей пленки толщиной мкм. Отверждение пленки

осуществляется посредством обдуваемого потока воздуха при 20°С в течение 2 мин. Прочность защитного покрытия удовлетворяет технологическим требованиям, предъявляемым к их качеству. В процессе

железнодорожной транспортировки угольной мелочи защитные свойства покрытия сохраняются.

П р и м е р 4. На поверхность Агулакско- го угля фракции до 6 мм разбрызгивается в

течение 130 с 10%-ный водный раствор гидрата окиси бария или кальция при 20°С. Размер капель не превышает 100 мкм. Расход пленкообразующего состава берется оптимальным и равным 1,4 кг на 1 м поверхности угля. Образуется пленка с глубиной проникновения жидкого состава в слой угля до 700 мкм. Через 3 мин после охлаждения пленка отверждается, образуя прочное защитное покрытие. Защитные свойства покрытия удовлетворяет требованиям железнодорожных перевозок.

П р и м е р 5. На поверхность Агулакско- го угля фракции до 6 мм наносится в течение 150 с распыленная 10%-ная смесь кубового

остатка синтетически жирной кислоты (КОСЖК)с хлоридом кальция или с хлоридом железа. Размер диспергируемых капель берется 100 мкм с учетом вязкости смеси, Кубовый остаток синтетической жирной

кислоты предварительно подогревается до 60°С, После этого вводится в него водный раствор хлорида кальция или хлорида железа либо берется смесь КОСЖК с водным раствором гидрооксида бария или кальция

исходной концентрации 10% в равном соотношении. Расход смеси при этом не превышает 1,4 кг/м поверхности угля. Вязкость смеси подбирается равной кПа- с, а поверхностное натяжение капель 1 -2

Н/м. Пленка защитного покрытия толщиной мкм образуется за счет внедрения жидкого состава в слой угля на глубину до 1000 мкм и затем отверждается при охлаждении. Качество защитного покрытия оценивалось

по целостности пленки при воздействии обдуваемого встречного потока воздуха со скоростью 5-30 м/с, что соответствовало железнодорожным перевозкам угля.

Примерб. На поверхность бурого угля

Агулакского месторождения фракции до 6 мм наносится в течение 130 с в распыленном виде 15%-ная водная эмульсия хлопкового или жирового гудрона при 60°С с размером капель до 100 мкм. Расход берется равным 1,4 кг на 1 м поверхности угля. С учетом вязкости это составляет 1 кПа с. Сформировавшееся пленкообразующее покрытие охлаждается в противоточном движении потоком воздуха, подаваемого со скоростью 5 м/с при 35°С в течение 3 мин до полного отверждения. Защитные свойства покрытия удовлетворяют технологическим требованиям.

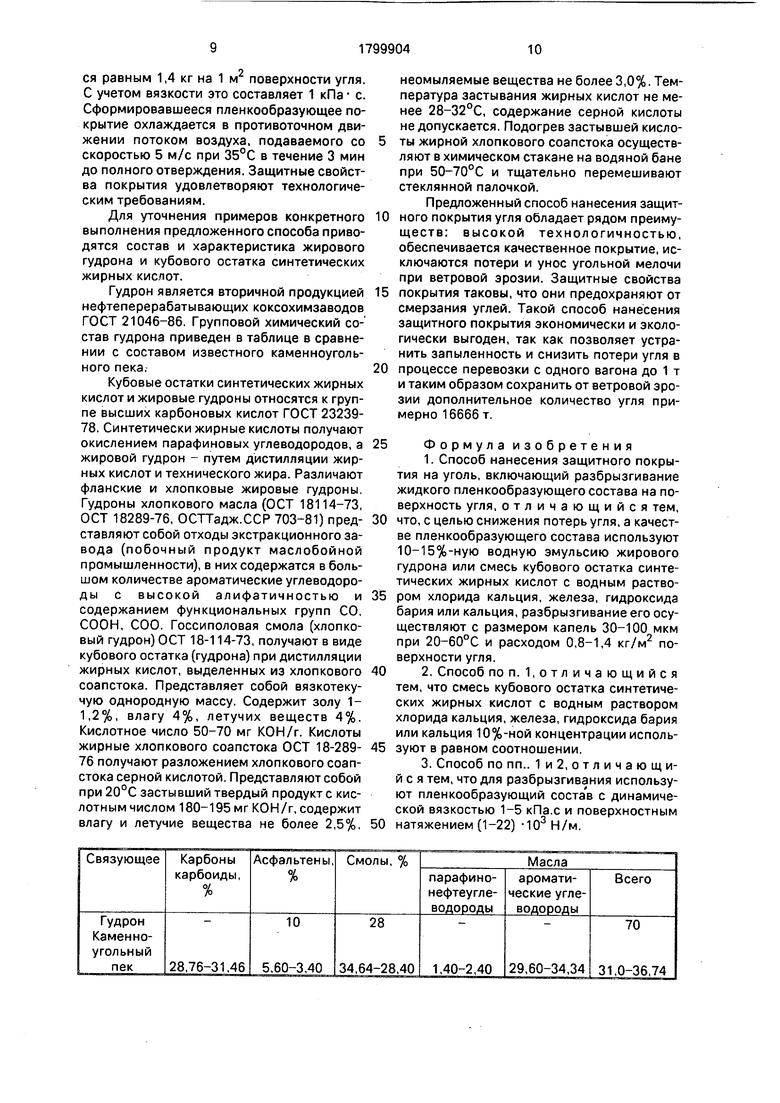

Для уточнения примеров конкретного выполнения предложенного способа приводятся состав и характеристика жирового гудрона и кубового остатка синтетических жирных кислот.

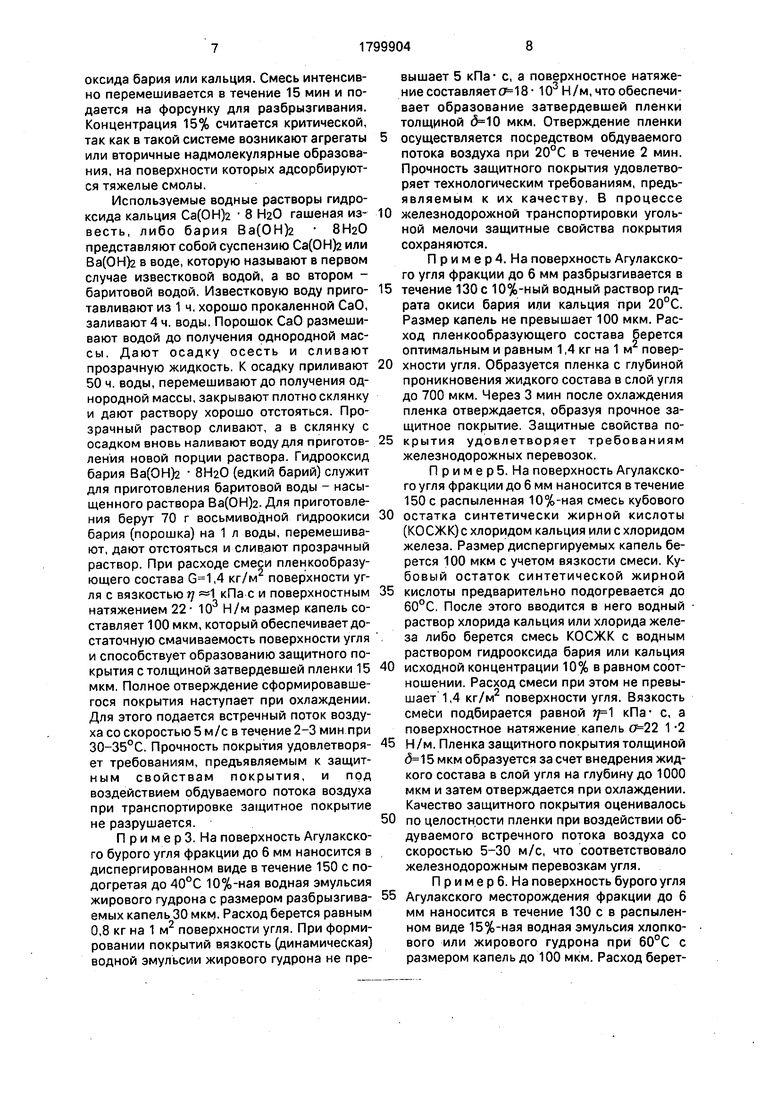

Гудрон является вторичной продукцией нефтеперерабатывающих коксохимзаводов ГОСТ 21046-86. Групповой химический состав гудрона приведен в таблице в сравнении с составом известного каменноугольного пека.

Кубовые остатки синтетических жирных кислот и жировые гудроны относятся к группе высших карбоновых кислот ГОСТ 23239- 78. Синтетически жирные кислоты получают окислением парафиновых углеводородов, а жировой гудрон - путем дистилляции жирных кислот и технического жира. Различают фланские и хлопковые жировые гудроны. Гудроны хлопкового масла (ОСТ 18114-73, ОСТ 18289-76, ОСТТадж.ССР 703-81) представляют собой отходы экстракционного завода (побочный продукт маслобойной промышленности), в них содержатся в большом количестве ароматические углеводоро- ды с высокой алифатичностью и содержанием функциональных групп СО, СООН, СОО. Госсиполовая смола (хлопковый гудрон) ОСТ 18-114-73, получают в виде кубового остатка (гудрона) при дистилляции жирных кислот, выделенных из хлопкового соапстока. Представляет собой вязкотеку- чую однородную массу. Содержит золу 1- 1,2%, влагу 4%, летучих веществ 4%. Кислотное число 50-70 мг КОН/г. Кислоты жирные хлопкового соапстока ОСТ 18-289- 76 получают разложением хлопкового соапстока серной кислотой. Представляют собой при20°С застывший твердый продукте кислотным числом 180-195 мг КОН/г, содержит влагу и летучие вещества не более 2,5%,

и

неомыляемые вещества не более 3,0%. Температура застывания жирных кислот не менее 28-32°С, содержание серной кислоты не допускается. Подогрев застывшей кисло- 5 ты жирной хлопкового соапстока осуществляют в химическом стакане на водяной бане при 50-70°С и тщательно перемешивают стеклянной палочкой.

Предложенный способ нанесения защит- 10 ного покрытия угля обладает рядом преимуществ: высокой технологичностью, обеспечивается качественное покрытие, исключаются потери и унос угольной мелочи при ветровой эрозии. Защитные свойства 15 покрытия таковы, что они предохраняют от смерзания углей. Такой способ нанесения защитного покрытия экономически и экологически выгоден, так как позволяет устранить запыленность и снизить потери угля в 20 процессе перевозки с одного вагона до 1 т и таким образом сохранить от ветровой эрозии дополнительное количество угля примерно 16666 т.

25 Формула изобретения

1. Способ нанесения защитного покрытия на уголь, включающий разбрызгивание жидкого пленкообразующего состава на поверхность угля, отличающийся тем,

30 что, с целью снижения потерь угля, а качестве пленкообразующего состава используют 10-15%-ную водную эмульсию жирового гудрона или смесь кубового остатка синтетических жирных кислот с водным раство35 ром хлорида кальция, железа, гидроксида бария или кальция, разбрызгивание его осуществляют с размером капель 30-100 мкм при 20-60°С и расходом 0,8-1,4 кг/м2 поверхности угля.

40 2. Способ по п. 1,отличающийся тем, что смесь кубового остатка синтетических жирных кислот с водным раствором хлорида кальция, железа, гидроксида бария или кальция 10%-ной концентрации исполь45 зуют в равном соотношении.

3. Способ по пп.. 1 и2,отличающи- й с я тем, что для разбрызгивания используют пленкообразующий состав с динамической вязкостью 1-5 кПа.с и поверхностным

50 натяжением (1-22)-103 Н/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВКИ УПАКОВАННЫХ БРИКЕТОВ БУРОГО УГЛЯ | 1999 |

|

RU2143461C1 |

| СПОСОБ ЗАЩИТЫ БРИКЕТА БУРОГО УГЛЯ ПРИ ТРАНСПОРТИРОВКЕ ОТ РАСПЫЛЕНИЯ, САМОВОЗГОРАНИЯ И ВОЗДЕЙСТВИЯ АТМОСФЕРНЫХ ОСАДКОВ | 1998 |

|

RU2124554C1 |

| Состав противопригарной эмульсии для литейного производства | 1986 |

|

SU1423250A1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1991 |

|

RU2028353C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНОЙ ЭМУЛЬСИИ | 2006 |

|

RU2361895C2 |

| Эмульсионный буровой раствор на углеводородной основе и способ его приготовления | 1990 |

|

SU1779688A1 |

| Адгезионный состав для обработки пылящих объектов | 1983 |

|

SU1104299A1 |

| Промывочная жидкость на основеОбРАТНыХ эМульСий | 1973 |

|

SU806731A1 |

| КОНЦЕНТРАТ СМАЗКИ-ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1993 |

|

RU2033322C1 |

Применение: в угольной промышленности для устранения потерь угля в процессе перевозки и транспортировки в железнодорожных вагонах. Сущность изобретения: на поверхность угля наносят защитное покрытие разбрызгиванием жидкого пленкообразу- ющего состава, в качестве которого используют 10-15%-ную водную эмульсию жирового гудрона или смесь кубового остатка синтетических жирных кислот с водным раствором хлорида кальция, железа, гидро- ксида бария или кальция. Разбрызгивание его осуществляют с размером капель 30- 100 мкм при 20-60°С и расходом 0,8-1,4 кг/м поверхности угля, смесь кубового остатка синтетических жирных кислот с водным раствором хлорида кальция, железа, гидроксида бария или кальция 10%-ной концентрации используют в равном соотношении, для разбрызгивания используют пленкообразующий состав с динамической вязкостью 1-5 кПа с и поверхностным напряжением (18-22) -103 Н/м. 2 з. п. ф-лы, 1 ил., 1 табл.

| Профилактическое средство | 1982 |

|

SU1112044A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Состав для защиты углей мелких фракций от выветривания | 1976 |

|

SU657051A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| 0 |

|

SU305621A1 | |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-03-07—Публикация

1990-07-09—Подача