Изобретение относится к области получения армированных полимерных композиционных материалов (ПКМ) и может быть использовано при создании пластиков конструкционного назначения, применяемых в различных отраслях машино- и судостроения, в авиационной и космической промышленности, а также для изготовления деталей сложной конфигурации, например тонко- и толстостенных корпусов.

Разработка составов и технологии непрерывно армированных термопластов (АТП) берет начало с 1970-х г.г. Результатом стало множество разновидностей композиционных материалов на основе стекло-, угле- и гетероциклических линейных полимеров (Армированные пластики. Под ред. Г.С.Головкина, В.И.Семенова. М.: МАИ, 1997, 404 с.; Тростянская Е.Б. Теплостойкие линейные полимеры и пластики на их основе. М.: МАТИ, 1998, 78 с.).

АТП оказались востребованными для производства изделий практически во всех областях техники, от авиационных и космических конструкций до спортивных и бытовых товаров. Стимулом для их интенсивного развития и внедрения явилось уникальное сочетание конструкционных возможностей, присущих всем армированным пластикам, с функциональными и технологическими возможностями, присущими термопластам.

По конструкционным возможностям АТП нередко превышают армированные реактопласты. Так обстоит дело с ударопрочностью, со статическими и усталостными механическими свойствами термопластов, что объясняется низким уровнем быстро релаксирующих в них остаточных напряжений, наличием эластической составляющей общей деформации, высокой прочностью и жесткостью термопластичных матриц в ориентированном и кристаллическом состоянии.

АТП оказываются предпочтительными при создании многих современных конструкций (Термоустойчивость пластиков конструкционного назначения. Под ред. Е.Б.Тростянской. М.: Химия, 1980, 240 с.; Turner R.M., Cogswell F.N. SAMPE Journal. 1987. V.23. No1. Pp.40-44).

В настоящее время специфика эксплуатации изделий из ПКМ предъявляет к ним целый ряд дополнительных требований: высокие динамические и статические усталостные свойства, вибро- и трещиностойкость, ударная вязкость и другие свойства, связанные со способностью полимерной матрицы в ПКМ диссипировать механическую нагрузку. Этим требованиям в наибольшей степени отвечают ПКМ на основе АТП.

Особый промышленный интерес вызывает разработка эффективных конструкционных композитов на основе дешевых стеклотканых наполнителей и дешевых крупнотоннажных термопластов типа полиэтилена, полипропилена, поликарбоната или полиамида, а также совершенно нового поколения полифункциональных сополимеров на основе этилена, диенов и монооксида углерода.

Однако достижение высоких значений эксплуатационных свойств композиционных материалов на основе этих АТП в значительной степени зависит от организации эффективного межфазного взаимодействия поверхности стеклотканого армирующего наполнителя (АН) с полимерным связующим, выполняющим роль полимерной матрицы. Наиболее широко применяемым на практике технологическим приемом, предназначенным для усиления этого взаимодействия, является операция «аппретирования» - предварительная пропитка волокнистого наполнителя жидкими средами, содержащими кремнеорганические (органосиланы) и другие компоненты (Современные композиционные материалы. Под ред. Браутмана Л. и Коха Р., М.: Мир, 1970).

Известно применение винилтриэтоксисилана и γ-аминопропилтриэтоксисилана (АГМ-9) при аппретировании стекловолокна с последующим формованием композита с полиэтиленовой или полипропиленовой матрицей (Зеленецкий А.Н. и др. Высокомолекулярные соединения. 1995. Т.37. №5. С.775; 1997. Т.39. №10. С.1659), которые можно рассматривать в качестве прототипа.

Существенным недостатком применения в качестве аппрета органосиланов являются то, что все они представляют собой токсичные соединения, потенциально опасные в связи с наличием скрытого периода действия (Вредные вещества в промышленности. Т.3. Под ред. Н.В.Лазарева и И.Д.Гадаскиной. - Л.: Химия, 1977, стр.303-307). Модификация их с целью повышения прочностных характеристик композита путем введения аминогруппы в алифатический радикал (например, промышленный аппрет АГМ-9) значительно увеличивает раздражающее действие органосилана на организм. Введение галогена в алкильный радикал еще более резко повышает раздражающие свойства аппрета.

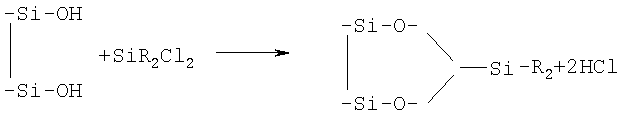

Кроме того, хлорсиланы вызывают коррозию оборудования, используемого в процессе обработки стекло- или углеткани, вследствие выделения HCl при реакции хлорсилана с поверхностью стекловолокна.

Применение бесхлорных этоксисиланов приводит к снижению адгезии между стекловолокном и термопластичной матрицей.

Поэтому к настоящему времени применение органосиланов в индивидуальном исполнении, по существу, исчерпало свои возможности и не может обеспечить какие-либо существенные качественные перспективы по улучшению прочностных характеристик СТП.

Результаты исследований, выполненные в Институте проблем химической физики РАН, открыли новые возможности для повышения высоких упругих и прочностных характеристик термопластичных армированных композиционных материалов (стекло- и углекомпозитов) по сравнению с традиционными технологиями, в которых в качестве аппрета используются различные кремнийорганические соединения, например метил-, этилхлор- или этоксисиланы и т.п., а также для значительного улучшения техники безопасности процесса их получения.

Применение в качестве аппрета полифункциональных полимеров типа чередующихся сополимеров монооксида углерода с этиленом и другими олефинами или циклическими диенами (т.н. поликетонов) и связующего, выступающего в данном случае как полимерная матрица, в качестве которого могут применяться как термопластичные полимерные пленки на основе полиолефинов (ПЭ, 1111), полиамидов, поликарбонатов, полиэфиров и т.п., так и полифункциональные полимеры типа чередующихся сополимеров монооксида углерода с этиленом и другими олефинами или циклическими диенами, которые фактически выступают в данном случае в качестве полимерного клея, позволяет полностью исключить применение вышеперечисленных (кремнийорганических) аппретов и устранить тем самым вредное влияние аппретирующей добавки, т.к. эти сополимеры не являются токсичными. Эти сополимеры могут быть получены путем сополимеризации монооксида углерода с этиленом или другим олефином (линейного строения - пропиленом, бутеном, гексеном, октеном и т.п. или циклического, например норборненом и т.п.) или диеном (дициклопентадиеном, этилиденнорборненом и т.п.). При этом образуются т.н. чередующиеся сополимеры, в которых имеет место строгое чередование сомономеров (Г.П. Белов. Успехи химии. 2003. Т.73. №3. С.292-319). Эти сополимеры обладают высокими адгезионными свойствами по отношению как к неорганическим, так и органическим материалам. Присутствие в полимерной цепи поликетона неполярных олефиновых звеньев обеспечивает, с одной стороны, сродство к дешевым термопластичным пленкам, выбранным из группы полиолефинов (ПЭ или ПП), полиамидов, полиэфиров и т.п. С другой стороны, присутствие карбонильных (С=О) групп обеспечивает за счет водородных связей и диполь-дипольного взаимодействия хорошее сродство с поверхностью стекло- или угленаполнителя. Это обуславливает их эффективное аппретирующее действие в отношении этих матриц и наполнителей. Низкая стоимость полиолефиновой матрицы делает в целом экономически целесообразным применение в небольших (аппретирующих) количествах более дорогих поликетонов. Высокие прочностные характеристики и высокая теплостойкость поликетонов делает их эффективными в качестве заменителя термореактивных матриц эпоксидного типа, содержащих смоляную часть и отвердитель. При этом сохраняются все технологические преимущества термопластичного связующего, например отсутствие липкости после выхода препрега из сушильной шахты. В результате чего он легко сматывается с рулона без применения каких-либо изоляционных, прокладочных материалов в виде бумаги, пленки и т.п. При этом обеспечивается высокая, не менее 1 года, жизнеспособность термопластичного препрега. (Пререг - это предварительно пропитанныйй связующим (термопластичным или термореактивным) армирующий материал, например ткань, лента, нити и т.п.). Препреги, полученные с использованием известных эпоксидных композиций, обычно обладают высокой липкостью, что делает невозможным их намотку в рулоны и переработку, особенно методом «сухой» намотки.

Задачей изобретения является разработка новых термопластичных армированных композиционных материалов, в которых в качестве полимерного связующего применяют полимерные пленки на основе полиолефинов (ПЭ, ПП), полиамидов, поликарбонатов, полиэфиров и т.п и новый класс термопластичных полимеров (т.н. поликетонов) на основе сополимеров, полученных сополимеризацией монооксида углерода с этиленом или другим олефином (линейного строения - пропиленом, бутеном, гексеном, октеном и т.п. или циклического, например норборненом и т.п.) или диеном (норборнадиеном, дициклопентадиеном, этилиденнорборненом и т.п.), со строгим чередованием сомономеров и широко варьируемой структурой (атактическая, изотактическая, синдиотактическая).

Технической задачей изобретения является снижение токсичности в процессе получения КМ, упрощения состава связующего, повышение технологичности и жизнеспособности связующего и улучшение свойств конечного продукта и повышения производительности оборудования.

Композиционными материалами, получаемыми с применением заявляемых полимерных связующих, могут быть как армированные пластики (стекло-, угле-, органе-, боропластики), так и дисперсно-наполненные пластики или их комбинация. В первом случае в качестве наполнителей используют непрерывные нити (стеклоровинг, стекложгуты, стеклоленты, углеродные, борные волокна). Во втором случае - порошки или коротко рубленные волокна различной химической природы.

Преимуществами предлагаемых полимерных связующих на основе поликетонов для приготовления препрегов и изделий на их основе являются:

1. Нетоксичность.

2. Неограниченная жизнеспособность.

3. Отсутствие коррозионного действия на оборудование в процессе приготовления препрега и композиционного материала на его основе.

4. Совместимость со всеми промышленно выпускаемыми термопластами.

5. Минимальное содержание связующего на поверхности наполнителя.

6. Высокая адгезия связующего с поверхностью наполнителя.

7. Широкие возможности дальнейшей модификации связующего за счет использования реакционной способности кетоновых групп "in situ".

Единая совокупность новых существенных признаков с общими существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что характеризует предложенный термопластичный армированный композиционный материал и способ его приготовления существенными отличиями от известного уровня техники, аналогов и прототипа.

Новый термопластичный армированный композиционный материал является результатом научно-экспериментальных исследований и творческого вклада, получен без использования каких-либо стандартных разработок или рекомендаций в данной области техники переработки пластмасс, основан на использовании новой концепции его получения, неочевидной для специалистов, характеризуется соответствием критерию «изобретательский уровень».

Сопоставительный анализ уровня техники позволяет сделать вывод, что заявленный композиционный материал имеет сходство с вышеприведенными аналогами, состоящее в наличии сходных объектов (наполнителей, см. выше) и приемов их использования.

Таким образом, анализ уровня техники позволяет сделать вывод о том, что предлагаемый композиционный материал соответствует критерию «новизна» и обладает существенными признаками, позволяющими признать заявляемое решение соответствующим критерию «изобретательский уровень».

Сущность изобретения может быть проиллюстрирована конкретными примерами выполнения.

Процесс получения термопластичного армированного композиционного материала заключается в его пропитке разбавленными (1-10 мас.%) растворами поликетонов. В качестве органического растворителя применяют, в зависимости от молекулярной массы и типа поликетона (м-крезол, тетрагидрофуран, хлористый метилен и др.). Пропитка армирующего материала осуществляется на пропиточной машине, сушка производится горячим воздухом в сушильной камере пропиточной машины. Затем аппретированный армирующий материал нарезают на куски определенного размера, перекладывают листами термопластичной полимерной пленки, выступающей в качестве термопластичной матрицы, набирают пакет и формируют изделие компрессионным прессованием путем пропитки связующим из расплава. В качестве полимерной пленки могут быть использована полиэтиленовая, полиамидная, политерефталатная, а также пленка из других полимеров толщиной 40-200 мкм.

Процесс получения препрега, являющегося полуфабрикатом армированного пластика, заключается в пропитке армирующего материала концентрированным раствором (60-70 мас.%) поликетонового связующего. Пропитка армирующего материала осуществляется на пропиточной машине, сушка производится горячим воздухом в сушильной камере пропиточной машины. Затем полученный препрег нарезают на куски определенного размера, набирают пакет и формируют изделие компрессионным прессованием или автоклавным методом, для чего препрег помещают в прорезиновый мешок со штуцером для вакуумирования.

Способ получения патентуемого термопластичного армированного композиционного материала осуществляется следующим образом.

Пример 1. Берут один слой стеклоткани Э-180, с выжженным технологическим замасливателем, обкладывают с двух сторон слоем полиэтиленовой (ПЭ) пленки, пакет помещается в пресс с разогретыми до 230°С формовочными плитами, выдерживается 30 мин, после чего подается давление в 0,2 МПа. После выдержки 30 минут нагрев плит прекращается, и образец охлаждается под давлением в течение 5 часов. Из полученного однослойного препрега вырубают образцы в форме лопаточек для испытаний на растяжение. Свойства образцов приведены в табл.1, пример 1.

Пример 2 (по прототипу). Берут один слой стеклоткани Э-180, с выжженным технологическим замасливателем и нанесенным силановым аппретом АГМ-9, высушивают и обкладывают с двух сторон слоем ПЭ пленки и прессуют аналогично примеру 1. Свойства образцов приведены в табл.1, пример 2.

Пример 3. Берут один слой стеклоткани Э-180, с выжженным технологическим замасливателем и нанесенным в качестве полимерного связующего поликетоном (чередующимся сополимером этилен-СО) из раствора в мета-крезоле, высушивают и обкладывают с двух сторон слоем ПЭ пленки и прессуют аналогично примеру 1. Свойства образцов приведены в табл.1, пример 3.

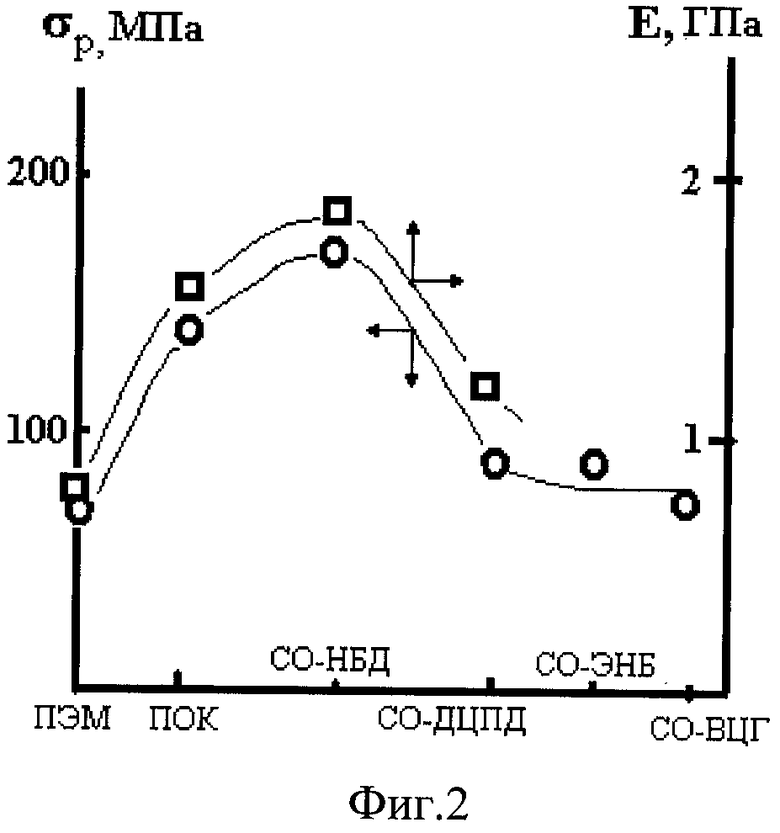

Пример 4. Берут один слой стеклоткани Э-180, с выжженным технологическим замасливателем и нанесенным в качестве полимерного свзующего из 4% раствора в мета-крезоле двойного сополимера (монооксид углерода + норборнадиен, или дициклопентадиен, или этилиденнорборнен, или винилгексен), обкладывают с двух сторон слоем ПЭ пленки и прессуют аналогично примеру 1. Свойства образцов приведены в табл.1, пример 4. На фиг.2 приведена зависимость разрывной прочности и модуля упругости СТП на основе полиэтиленовой матрицы в зависимости от типа поликетонового аппрета.

Пример. 5. Берут один слой стеклоткани Э-180, с выжженным технологическим замасливателем и на него наносят вязкий раствор поликетона, высушивают и обкладывают с двух сторон слоем ПЭ пленки и прессуют аналогично примеру 1. Свойства образцов приведены в табл.1, примеры 5-7.

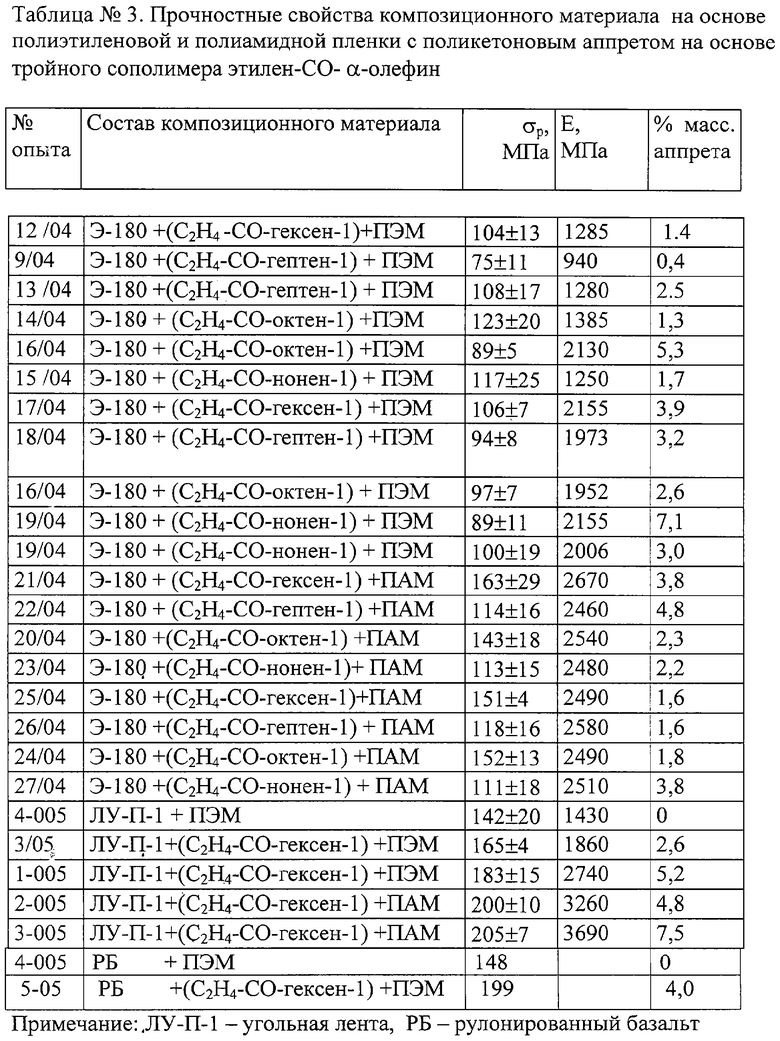

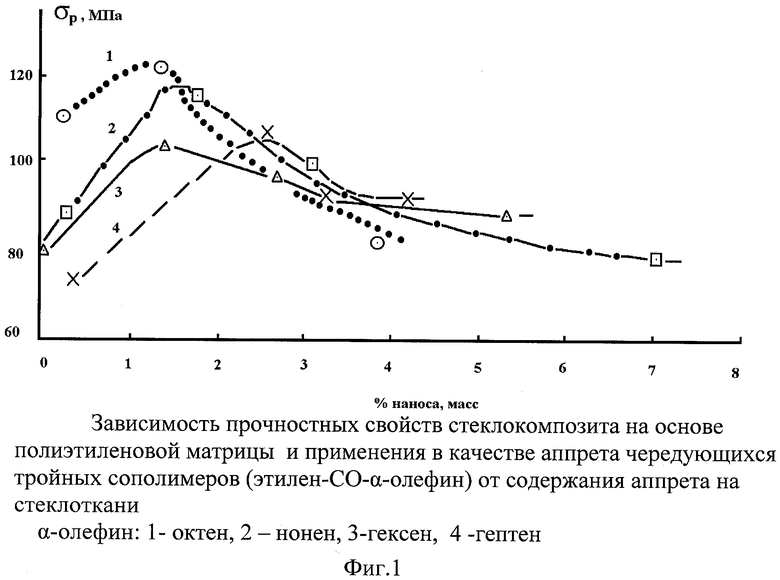

На фиг.1, 2 и в табл.2, 3 приведены примеры, полученные аналогичным способом, когда в качестве термопластичных полимерных пленок (т.е. полимерной матрицы) может применяться не только полиэтилен, но и другие полимеры (например, полипропилен, полиамид, полиэтилентерефталат и др. полимеры), а также поликетоны (в качестве аппртетов), например, на основе двойных (моноксид углерода - α-олефин или диен) или тройных сополимеров (монооксид углерода + этилен + α-олефин или диен).

Свойства полученных композиций характеризовали с помощью стандартных и общепринятых методик.

Как видно из данных табл.1-3 и фиг.1, 2, предлагаемые связующие, обладая хорошей жизнеспособностью, позволяют повысить упругие (возрастает модуль упругости при растяжении) и прочностные свойства полимерного композиционного материала.

Использование компонентов композиционного материала (поликетона, волокнистого наполнителя, термопластичной полимерной пленки) при их содержании ниже или выше пределов, указанных в заявляемом составе связующих для препрегов, не дают преимуществ, получаемых при использовании предлагаемых связующих.

Влияние природы термопластичного полимерного связующего на прочностные свойства композиционного материала

Влияние поликетона (сополимера монооксида углерода с этиленом) на прочностные свойства стеклопластика на основе различных полимерных пленок

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный композит и способ его получения | 2018 |

|

RU2708586C2 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536969C2 |

| ПРЕПРЕГИ | 2014 |

|

RU2649440C2 |

| ОТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АЛИФАТИЧЕСКОЕ ПОЛИКЕТОНОВОЕ УПРОЧНЯЮЩЕЕ ВЕЩЕСТВО, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ КОМПОЗИТЫ | 2020 |

|

RU2839997C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

Изобретение относится к области получения термопластичных армированных полимерных композиционных материалов (ПКМ) и может быть использовано при создании пластиков конструкционного назначения, применяемых в различных отраслях машино- и судостроения, в авиационной и космической промышленности, а также для изготовления деталей сложной конфигурации, например тонко- и толстостенных корпусов. Термопластичный армированный полимерный композиционный материал содержит чередующийся сополимер монооксида углерода с олефинами или диенами - поликетон - 0,4-7,0 мас.% полимерную пленку - 30-45 мас.% и армирующий волокнистый наполнитель или композиционный материал содержит поликетон - 0,4-40 мас.% и армирующий волокнистый наполнитель - остальное. Способ их приготовления включает нанесение на волокнистый наполнитель поликетона и пленки или только поликетона, формование при 200-230°С, давлении 2-6 МПа и охлаждение со скоростью 0,2-0,5°С/мин. Изобретение позволяет получать нетоксичные термопластичные армированные полимерные композиционные материалы с неограниченной жизнеспособностью, с отсутствием коррозионного действия на оборудование в процессе приготовления препрега и композиционного материала на его основе, повышается технологичность процесса. Высокая адгезия полимерного связующего с поверхностью наполнителя при минимальном его содержании обеспечивает совместимость со всеми промышленно выпускаемыми термопластами. 2 н. и 5 з.п. ф-лы, 2 ил., 3 табл.

а процесс формования композиционного материала ведут при температуре 200-230°С, давлении 2-6 МПа и скорости охлаждения 0,2-0,5°С/мин.

а процесс формования композиционного материала ведут при температуре 200-230°С, давлении 2-6 МПа и скорости охлаждения 0,2-0,5°С/мин.

| ЗЕЛЕНЕЦКИЙ А.Н | |||

| и др | |||

| Применение винилтриэтоксисилана и γ-аминопропилтриэтоксисилана при аппретировании стекловолокна | |||

| Высокомолекулярные соединения, 1995, т.37, №5, с.775 | |||

| US 5126085 А, 30.06.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| Аппарат для искусственной вентиляции легких | 1979 |

|

SU878290A1 |

| US 4886684 A, 12.12.1989 | |||

| ТЕРМОРЕАКТИВНЫЕ СКЛЕИВАЮЩИЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, ИХ ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ МАТЕРИАЛОВ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2220166C2 |

Авторы

Даты

2008-01-27—Публикация

2006-03-31—Подача