Изобретение относится к обработке деталей машин методами поверхностного пластического деформирования и может быть использовано при упрочнении длинномерных деталей.

Цель изобретения - повышение производительности за счет автоматизации обра-. ботки и повышение качества обработки за счет обеспечения ее равномерности.

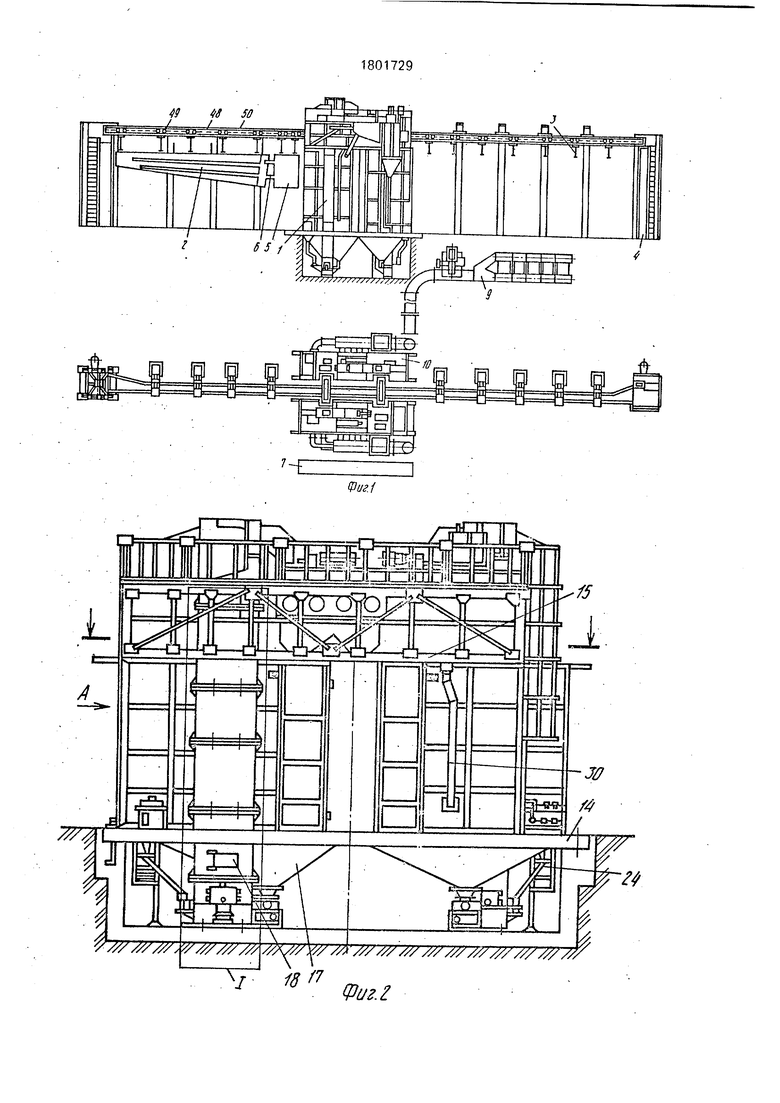

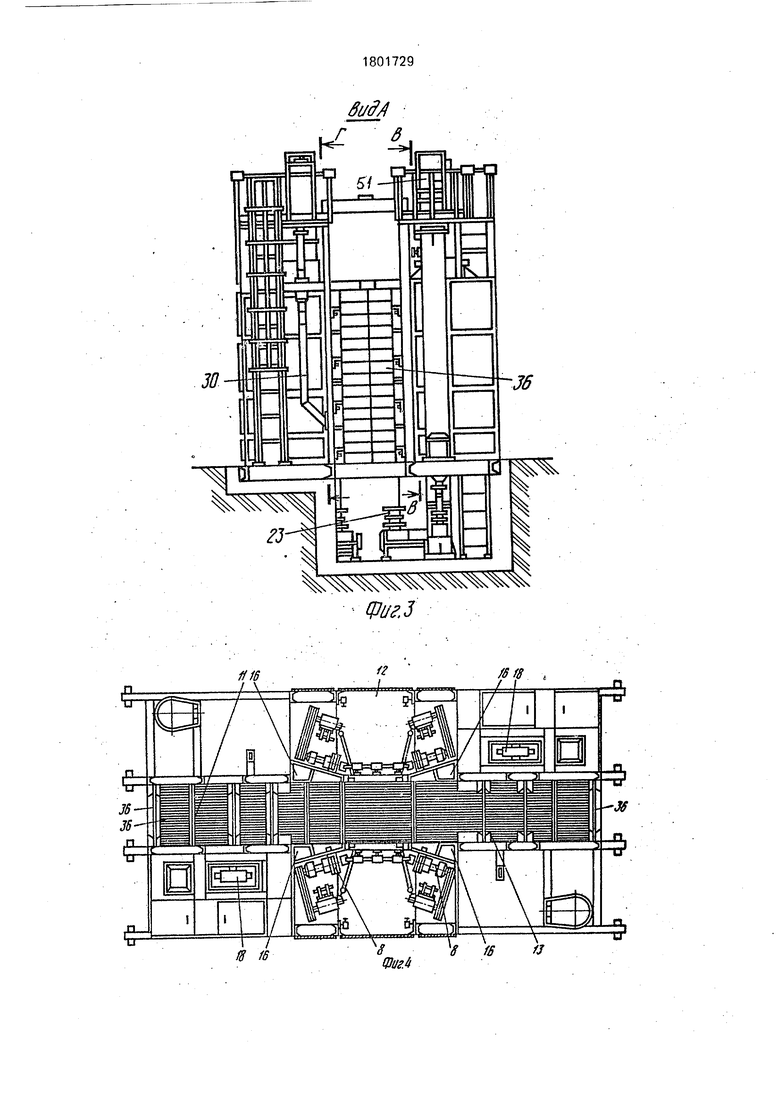

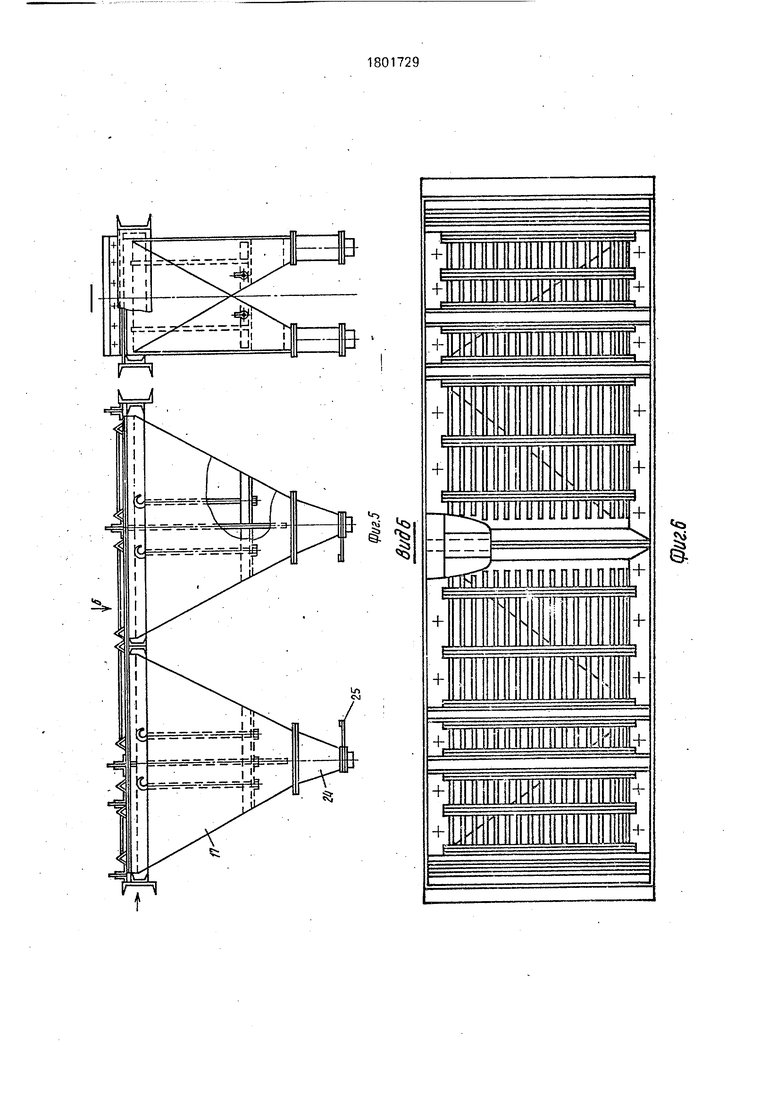

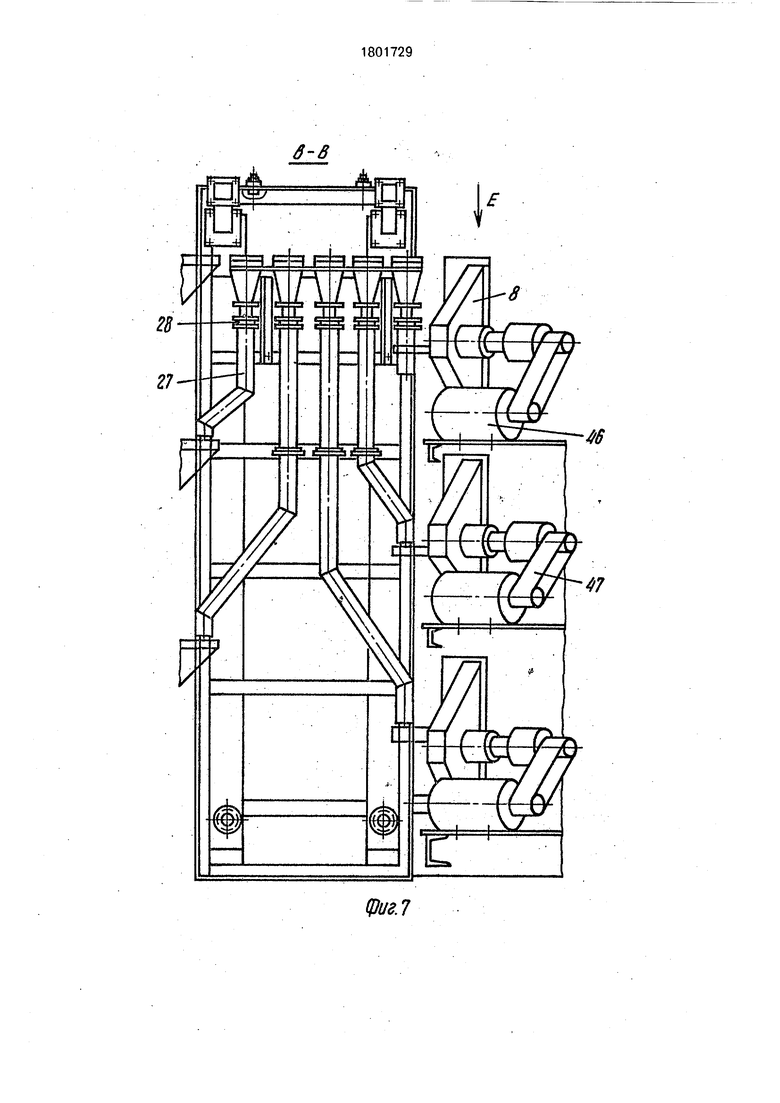

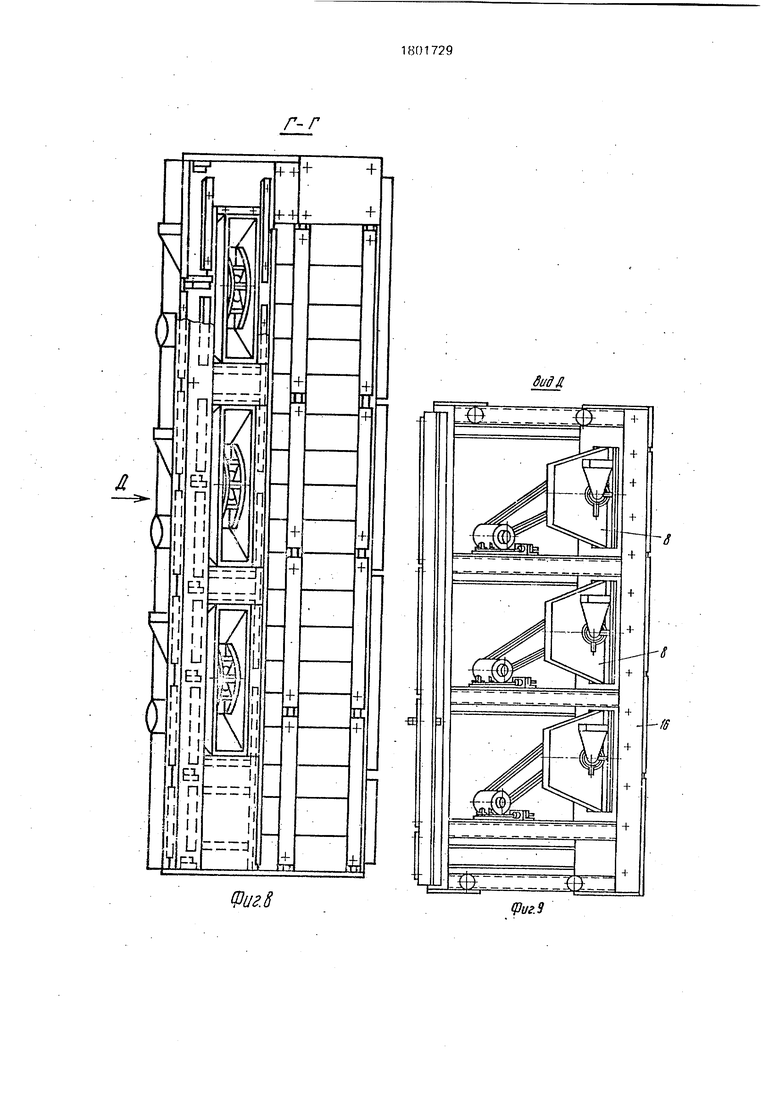

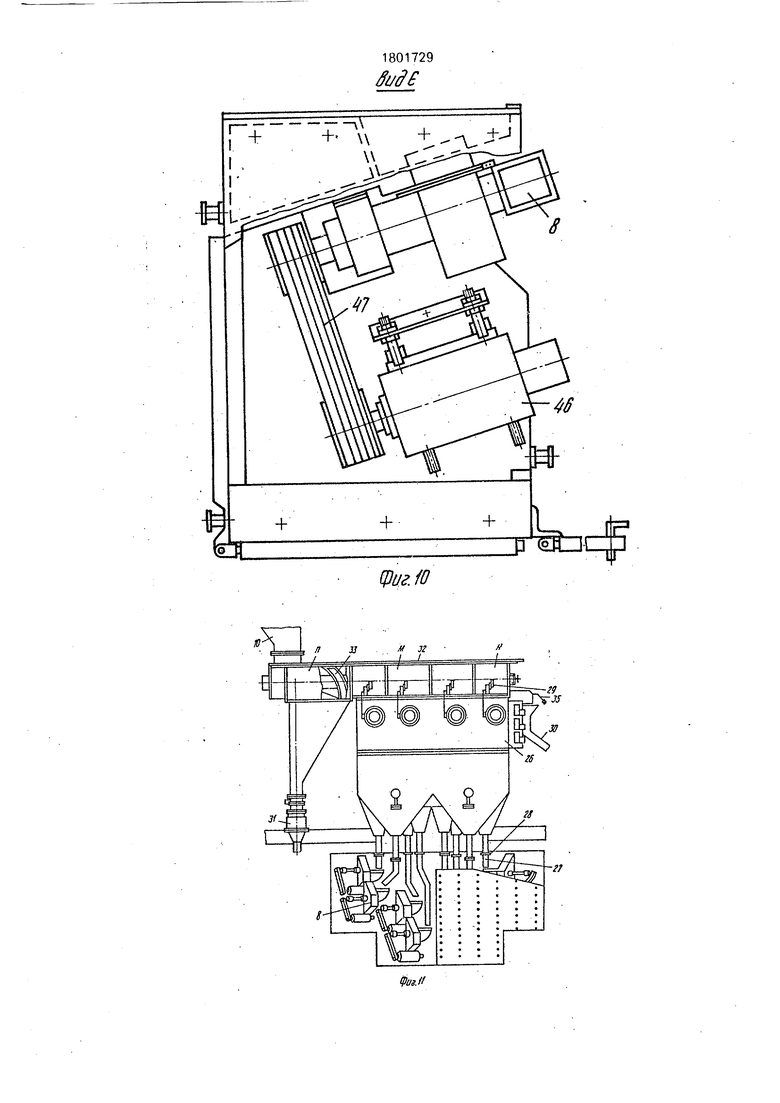

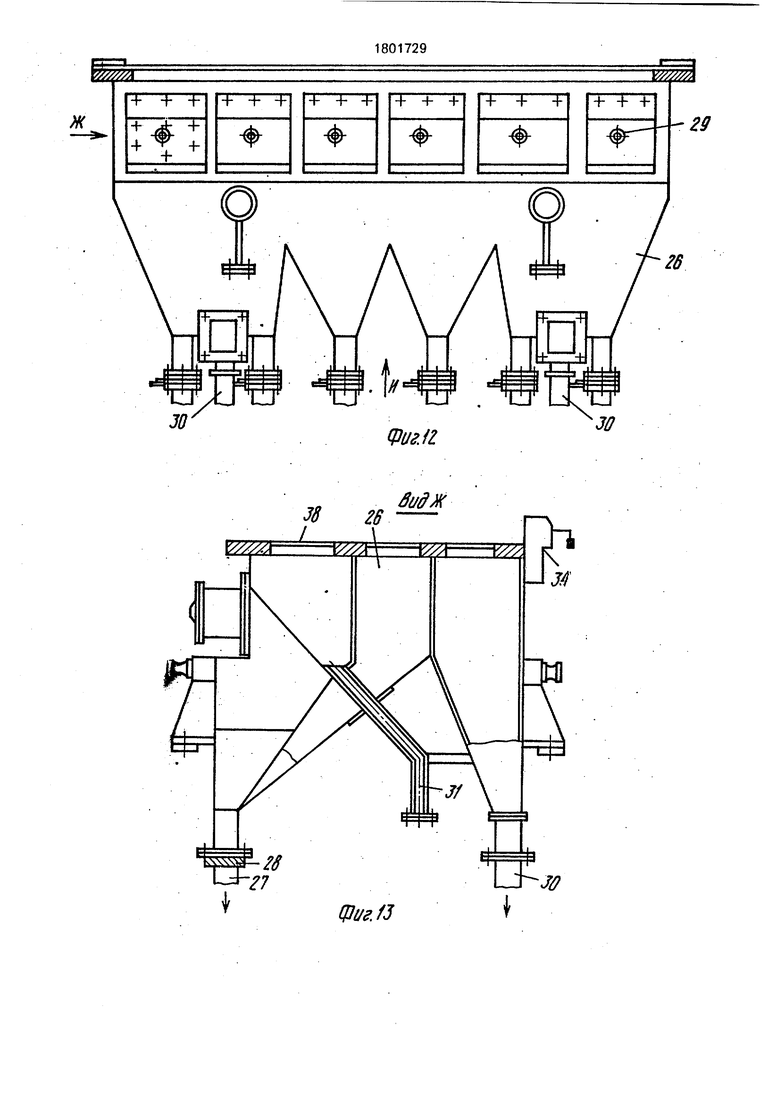

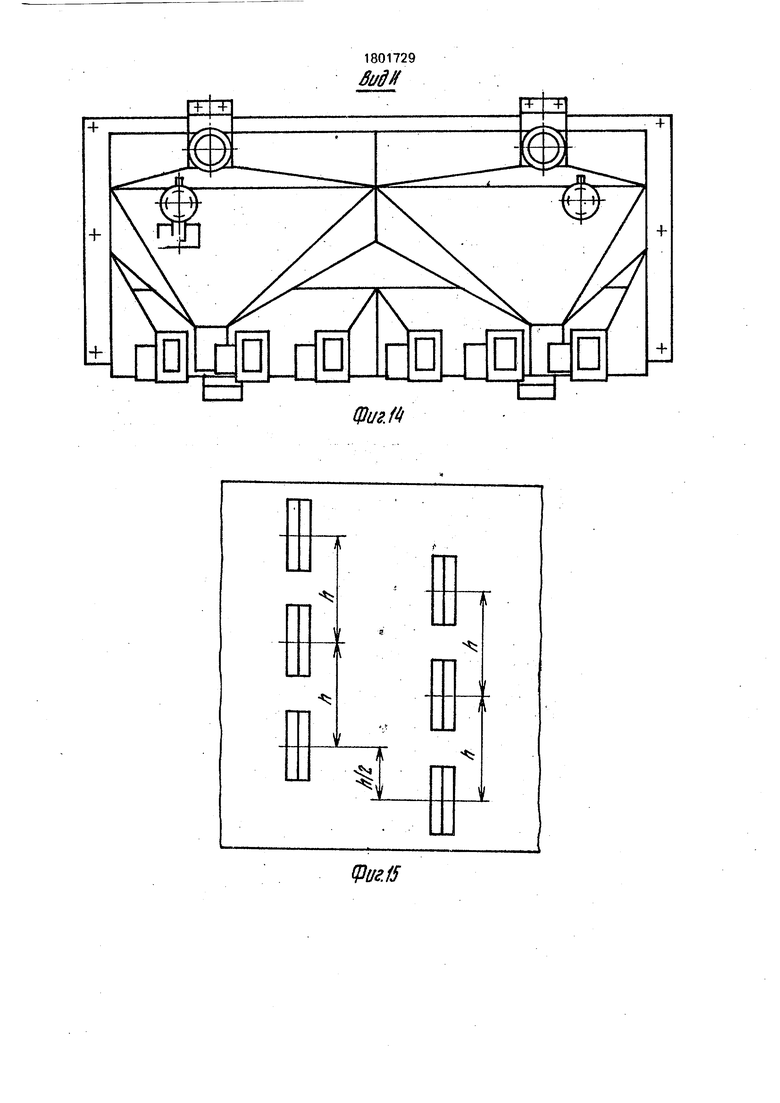

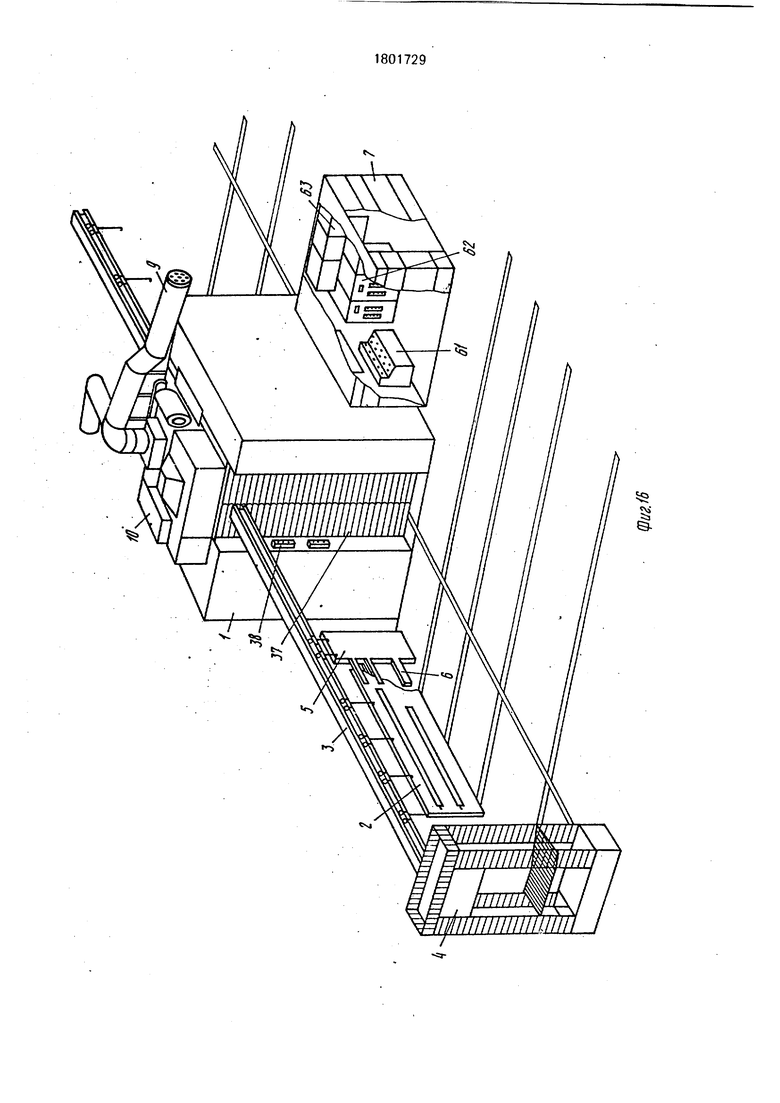

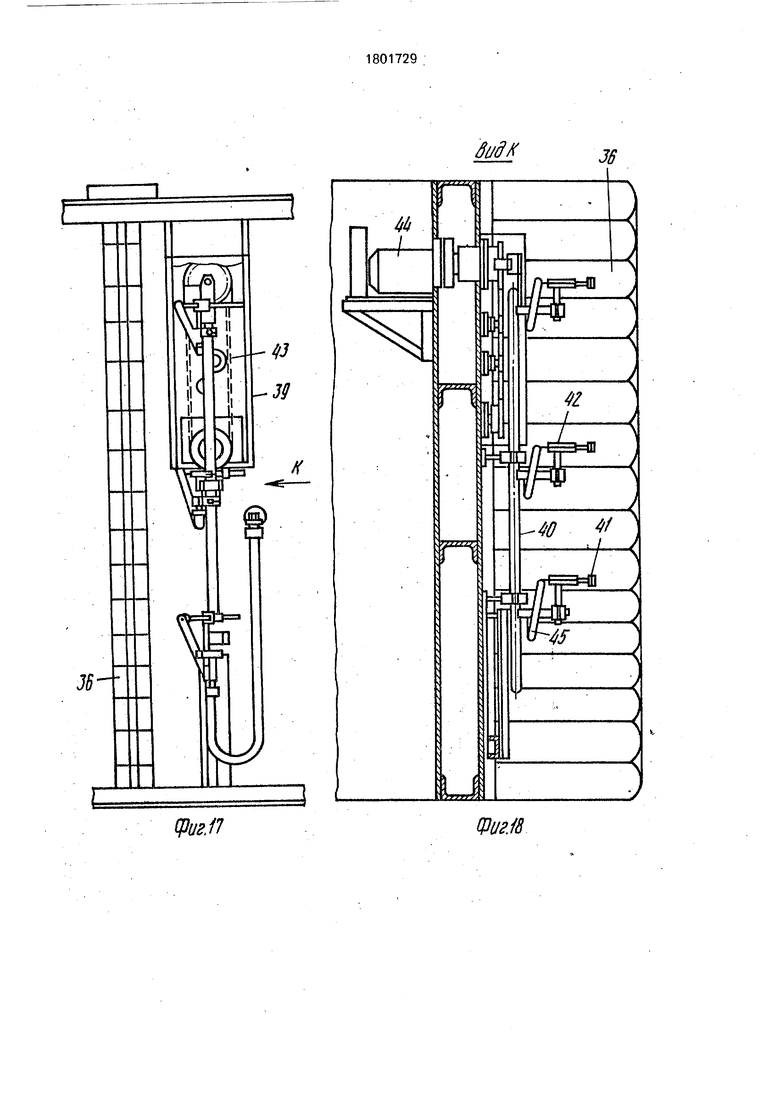

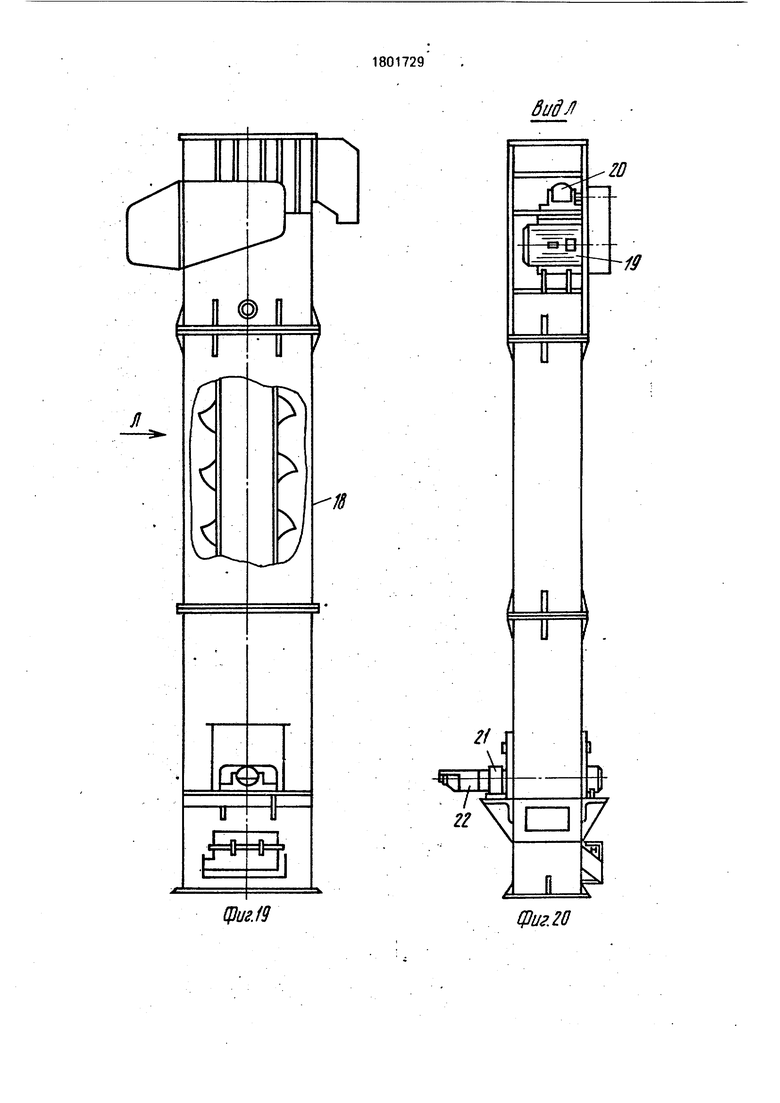

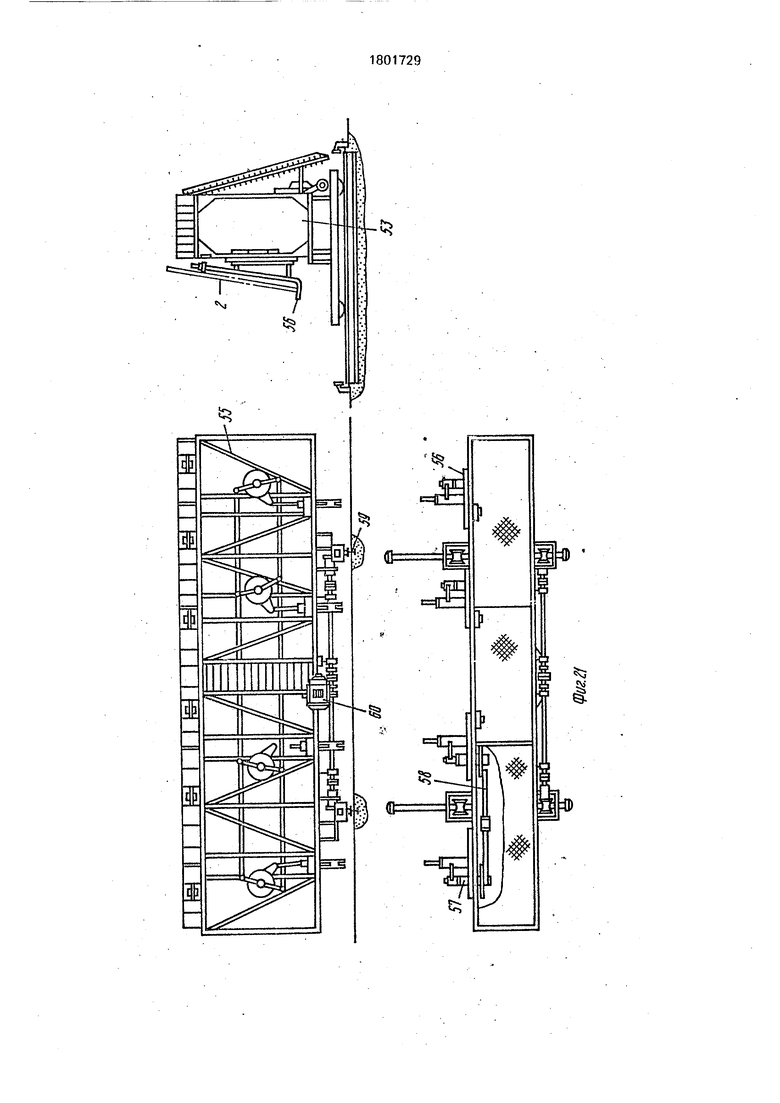

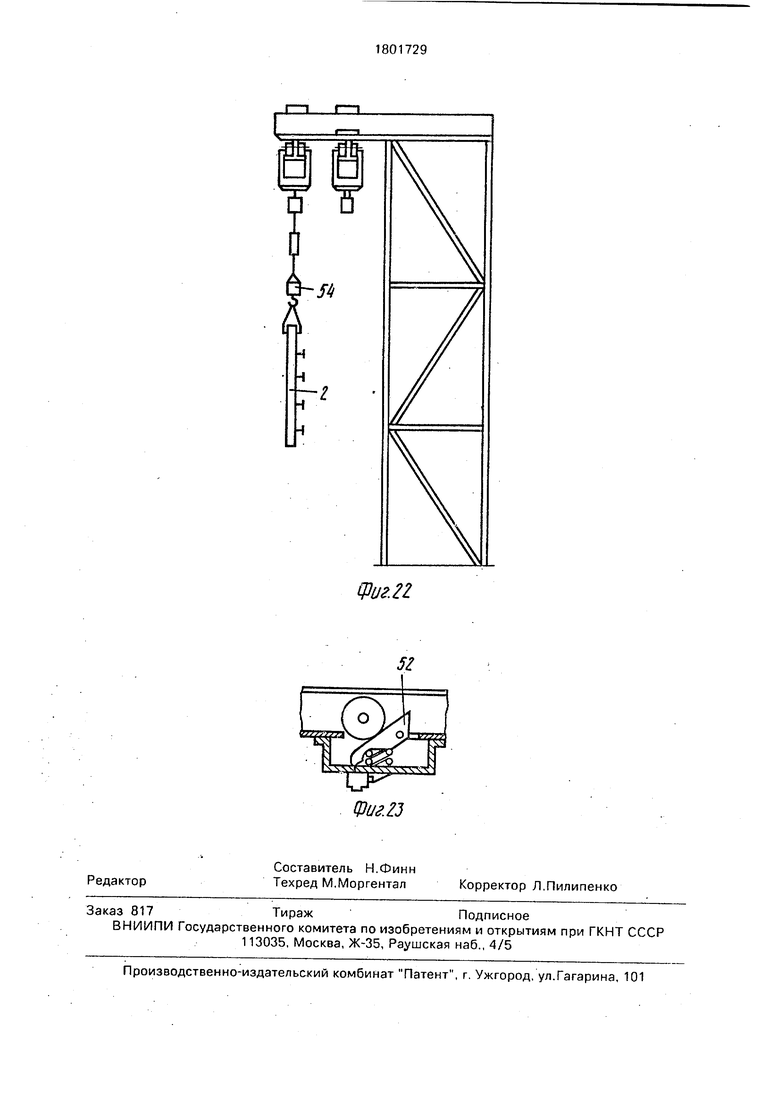

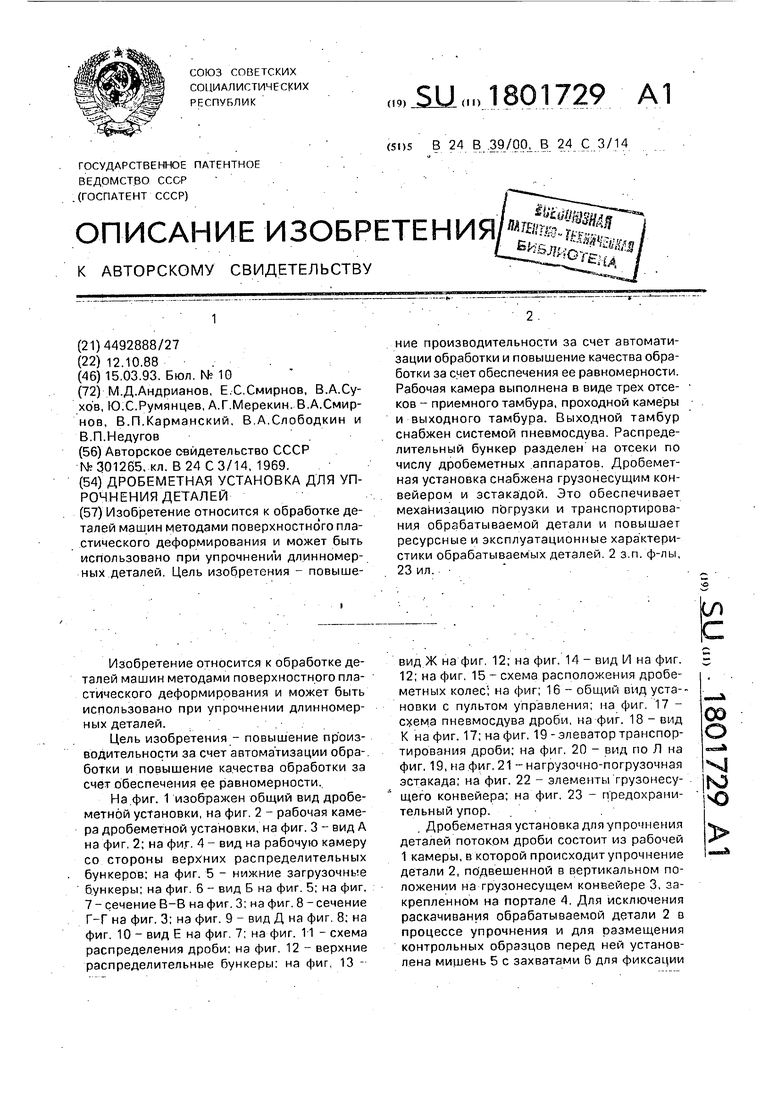

На фиг. 1 изображен общий вид дробе- метной установки, на фиг. 2 - рабочая камера дробеметной установки, на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид на рабочую камеру со стороны верхних распределительных бункеров; на фиг. 5 - нижние загрузочные бункеры; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 - сечение В-В на фиг. 3; на фиг. 8 - сечение Г-Г на фиг. 3; на фиг. 9 - вид Д на фиг. 8; на фиг. 10 - вид Е на фиг. 7; на фиг. 11 - схема распределения дроби; на фиг. 12 - верхние распределительные бункеры; на фиг, 13 вид Ж на фиг. 12; на фиг. 14 - вид И на фиг. 12; на фиг. 15 - схема расположения дробеметных колес; на фиг; 16 - общий вид уста-- новки с пультом управления; на фиг. 17 - схема пневмосдува дроби, на фиг. 18 - вид К на фиг. 17; на фиг. 19-элеватортранспортирования дроби; на фиг. 20 - вид по Л на фиг. 19, на фиг, 21 - нагрузочно-погрузочная эстакада; на фиг. 22 - элементы грузонесу- щего конвейера; на фиг. 23 - предохранительный упор.

Дробеметная установка для упрочнения деталей потоком дроби состоит из рабочей 1 камеры, в которой происходит упрочнение детали 2, подвешенной в вертикальном положении на грузонесущем конвейере 3, закрепленном на портале 4. Для исключения раскачивания обрабатываемой детали 2 в процессе упрочнения и для размещения контрольных образцов перед ней установлена мишень 5 с захватами 6 для фиксации

00

о

«я

N3 О

детали. Деталь 2 обрабатывают по программе, набранной на пульте 7 управления, находящемся перед установкой. Программные параметры - число оборотов дробеметного аппарата 8, количество дроби, проходящего через него, и скорость конвейера 3;

Установка снабжена системой 9 отсоса воздуха из рабочей камеры 1 и системы 10 сепарации дроби.

Рабочая 1 камера выполнена в виде трех отсеков - приемного 11 тамбура, проходной 12 камеры и выходного 13 тамбура и представляет собой сварную конструкцию из швеллеров, связанных между собой днищем 14 и потолочной рамой 15. Проходная 12 камера снабжена четырьмя колоннами 16 - по две колонны с обеих сторон обрабатываемой детали 2, закрепленными на них двенадцатью дробеметными аппаратами 8, у которых плоскости выброса обрабатывающей среды составляют угол 30° ±10 ,ашаг h между осями каждого ряда дробеметных аппаратов - 0,8 наибольшего размера пятна, образованного потоком дроби от каждого дробеметного аппарата. Оси дробеметных аппаратов 8 одного ряда смещены относительно осей аппаратов другого ряда на половину шага h расположения дробеметных аппаратов в каждом ряду. В основании рабочей 1 камеры ниже уровня днища 14 имеется приемок, в котором установлены нижние загрузочные бункеры 17 и два ленточных ковшовых элеватора 18 с центробежной разгрузкой, приводных в движение электродвигателями 19 и редуктором 20, на валу которого установлены устройство 21 торможения и тахогенератор 22, например типа ТНГ-ЗОП с постоянным магнитом, служащих для контроля работы элеватора.

Нижние бункеры 17 соединены с воронками 23 элеватора 18 загрузочными трубопроводами 24 с регулируемой заслонкой 25, В верхней части рабочей 1 камеры на потолочной раме 15 установлен верхний распределительный бункер 26, связанный с нижними загрузочными бункерами 17 ковшовыми ленточными элеваторами 18.

Верхний распределительный бункер 26 состоит из трех полостей. Полость М разделена на отсеки по числу дробеметных аппаратов и служит для приема годной дроби и питания выходных патрубков 27 дробеметных аппаратов 8. В выходных патрубках 27 имеются дозаторы 28 для подачи обрабатывающей среды на каждый дробеметный аппарат 8. Каждый отсек снабжен датчиком 29 уровня, контролирующим уровень-заполнения полости М распределительного бункера 26 обрабатывающей средой. Полость Н служит для приема смеси годной и колотой

дроби и возврата ее в проходную камеру через два трубопровода 30. Полость П служит для приема отходов и удаления их из . камеры через отводной патрубок 31. Блок

датчиков 29 уровня закреплен на корпусе верхнего распределительного бункера 26 и включает бесконтактный индукционный датчик типа У521. При заполнении распределительного бункера 26 дробью датчик за0 мыкается и на пульте 7- управления зажигается лампочка - бункер заполнен.

На верхнем распределительном бункере 26 установлена система 10 сепарации дроби, включающая кожух 32 сепаратора с

5 прямоугольным щелевым отверстием, расположенным над верхним распределительным бункером 26, в котором размещен шнековый транспортер 33. Дробь шнеко- вым транспортером 33 распределяется

0 вдоль щели кожуха сепаратора. Завеса дроби, идущая через щель, продувается пото- ком воздуха от вентилятора 34. Пыль и. мелкие частицы отклоняются в направлении потока и удаляются в вентиляционную сис5 тему. Величина щели регулируется поворотной задвижкой 35. Годная дробь поступает в полость М верхнего бункера распределителя 26 для питания дробеметных аппаратов 8. Излишки дроби, проходящей через сепара0 тор, поступают в отводной патрубок 31. .

Приемный 11 тамбур для приема обрабатываемых деталей отделен от проходной 12 камеры и внешней среды системой поворотных дверей 36 в виде уплотнительных

5 эластичных лепестков 37, предотвращающих высыпание дроби при работе установки и не препятствующих прохождению через них обрабатываемой детали 2. Входная дверь 36 снабжена фотобарьером 38 в виде,

0 например, фотодатчиков типа РФ 8000 ТУ 16-526, связанных с пультом 7 управления установки и сигнализирующих о поступлении в рабочую зону детали 2.

Выходной 13 тамбур отделен от проход5 ной 12 камеры системой поворотных дверей 36 с эластичными уплотнительными лепестками 37, а на дверях, связывающих выход- ной тамбур с внешней средой, установлена система 39 пневмосдува, выполненная в ви0 де системы рычагов 40 и воздушных сопел 41, которые могут перемещаться в вертикальной и горизонтальной плоскости, сдувая остатки дроби с оребрения упрочненных деталей. Воздушные сопла 41 закреплены

5 на коллекторе 42, который через систему рычагов 40 и приводную цепь 43 связан с электроприводом 44. Сжатый воздух от пневмоеети подается по шлангу 45 к соплам 41.

Установленные на колонках 16 дробе- метные аппараты 8 типа 42115 и 42125

включают привод электродвигателя 46 и клиноременную передачу 47.

Подвесной грузонесущий конвейер 3 состоит из ходовой части разборной цепи 48 с каретками 49, движущимися по монорельсовому замкнутому пути 50. Конвейер приводится в движение приводом 51. Для ограничения движения подвешенных деталей 2 служат предохранительные упоры 52.

Погрузочно-разгрузочная эстакада 53 служит для установки и снятия обрабатываемой детали 2 на подвесной грузонесущий . конвейер 3 с помощью технологических захватов 54. Эстакада 53 состоит из сборной секционной рамы 55 с каретками 56 подъема, каждая из которых приводится в движение гидроцилиндрами 57. Для равномерного- подъема детали 2 механизмы подъема кареток 56 связаны между собой тягами 58. Эстакада 53 может перемещаться по рельсам 59 от электродвигателя 60 через трансмиссию.

Пульт 7 управления включает стойку 61 управления с контрольными приборами и тумблерами, с него осуществляется управление работой грузонесущего конвейера 3, системы 10 сепарации дроби и элеваторов 18. Там же расположен программируемый командоаппарат 62 работы каждого дробе- метного аппарата 8 и дозаторов 28, а также электрошкафы 63 питания дробеметной установки.

Дробеметная установка работает следующим образом.

На обрабатываемую деталь 2 устанавливают технологические захваты 54 и размещают её на разгрузочно-погрузочной эстакаде 53, каретками 56 подъема поднимают и подвешивают на подвесной грузонесущий конвейер 3, фиксируя одновременно захватами фиксации детали.2 на мишени 5. Каретки 56 подъема эстакады 53 опускаются вниз, а эстакада перемещается на участок разгрузки. Обрабатываемая деталь перемещается по конвейеру 3 в точку начала отсчета рабочей 1 камеры. Началом отсчета является точка срабатывания сигнальной системы фотобарьера 38, установленного на входной двери 36 приемного 11 тамбура.

На пульте 7 управления установки набирается на командоаппарате 62 программа работы каждого дробеметного аппарата 8 и дозаторов 28 в соответствии с технологическим процессом в зависимости от типа и материала обрабатываемой детали 2. Устанавливается скорость движения грузонесущего конвейера 3. Включается циркуляция дроби, тем самым начинают работать элеваторы 8 и система 10 сепарации дроби.

Дробь из нижних загрузочных бункеров 17 поступает через воронку 23 и загрузочный трубопровод 24 к элеваторам 8, причем расход дроби регулируется заслонкой 25, 5 что предотвращает перегрузку элеватора 18. Подымаемая элеватором 18 обрабатывающая среда поступает к шнековому транспортеру 33 в кожух 32 сепаратора. Дробь шнековым транспортером 33 перемещается

0 вдоль прямоугольного распределительного отверстия в кожу.хе 3 сепаратора и начинает поступать в полость М распределительного бункера 26. Величина отверстия регулируется поворотной задвижкой 35 с пульта управ5 ления в зависимости от необходимого расхода дроби. При заполнении полости М срабатывают датчики 29 уровня, при этом на стойке пульта управления зажигается сигнальная лампа - отсек бункера заполнен и

0 одновременно начинается пересып излишков дроби через отводной патрубок 31 в загрузочный бункер 17. Поток дроби, проходящей через распределительное отверстие, продувается потоком воздуха, нагнетаемым

5 вентилятором 34, попадает в полость Н распределительного бункера 26 и возвращается в загрузочный бункер 17 через трубопроводы 30. Пыль, образующаяся при раскалывании дроби, попадает в полость П

0 и удаляется из установки через вентиляционную систему.

После заполнения распределительного бункера 26 нажатием кнопок на стойке 61 включаются в работу дробеметные аппара5 ты 8 и дозаторы 28. Дозаторы 28 устанавливают размер проходного сечения выходных патрубков 27, через которые проходит максимальный расход дроби.. Поступающая дробь попадает на лопасти дробеметных ап0 .паратов 8, приводимых во вращение электродвигателями 46 через клиноременную передачу 47.

Раздвигая упругие уплотнительные ле- пестки 37 поворотных входных дверей 36,

5 деталь 2 входит в проходную 12 камеру, где ее обрабатывают. Обрабатывающая среда, выбрасываемая из дробеметных аппаратов 8, создает пятно обработки, охватывающее всю деталь 2 в вертикальной плоскости бла0 годаря регламентируемому расположению дробеметных аппаратов 8, плоскость выброса которых составляет угол 30° ±10 , а шаг между осями каждого дробеметного аппарата - 0,8 наибольшего размера пятна,

5 образованного от каждого дробеметного аппарата, и оси дробеметных аппаратов 8 одного ряда смещены относительно осей аппарата другого ряда.

Раскачиванию детали 2 в процессе упрочнения препятствуют захваты 6 для фмксации детали на мишени 5. При уменьшении количества дроби в распределительном бункере 26 срабатывают датчики 29 уровня и автоматически включается заслонка 25. Происходит дозагрузка дроби.

Система циркуляции дроби позволяет менять расход дроби, проходящей через дро- беметные аппараты 8, так как при закрытых дозаторах 28 дробь шнековым транспортером 33 подается в отводной патрубок 31, откуда вновь попадает в загрузочный бункер 17.

По мере обработки деталь из проходной 12 камеры поступает в выходной тамбур 13, также раздвигая уплотнительные лепестки 37 поворотных выходных дверей 36. При этом прЪисходит сдув оставшейся на поверхности детали дроби системой 39 пневмос- дува, для чего воздушные сопла 41 с помощью рычагов АО, приводимых в движение электроприводом 44, совер шают возвратно-поступательное движение в вертикальной плоскости.

По окончании обработки детали вся система проходной 12 камеры автоматически выключается. «

Обработанная деталь 2 продолжает движение и перемещается на разгрузочную площадку до предохранительных упоров 52, тогда привод 51 выключается.

Подводится погрузочно-разгрузочная эстакада 53 с поднятыми каретками 56 подъема, снимается деталь, убираются технологические захваты 54. Деталь на каретках 56 подъема опускается к основанию эстакады 53 и укладывается в тару или на специальные тележки, на которых затем транспортируется на следующую технологическую операцию.

Отключаются все рабочие тумблеры на стойке 61 пульта управления, выключаются командоаппарат 62 и электрошкафы 63 питания дробеметной установки. Процесс упрочнения закончен.

К преимуществам предлагаемой установки относятся возможность программирования режимов обработки, регламентирования пятна факела обрабатывающей среды в зависимости от размеров обрабатываемой детали, механизация системы перемещения детали через рабочую камеру и системы рециркуляции и сепарации дроби.

Формула изобретения

1. Дробеметная установка для упрочнения деталей, содержащая рабочую камеру и дробеметные аппараты, расположенные в два ряда, систему воздушной сепарации дроби, систему рециркуляции дроби в виде верхних и нижних шнековых транспортеров, связанных элеватором, пульт управления, расположенный перед установкой, и

загрузочно-транспортирующее устройство, отличающаяся тем, что, с целью повышения производительности за счет автоматизации обработки и повышения качества обработки за счет обеспечения ее равнбмерности, она снабжена системой пневмосдува дроби, фотобарьером в виде системы фотодатчиков, системой контроля уровня заполнения и пересыпа дроби в виде

0 блока датчиков уровня, связанных с пультом управления, тахогенератором с устройством торможения и регулируемой заслонкой, кожухом для шнекового транспортера и приводом гидроцилиндров, рабочая камера

5 выполнена в виде трех отсеков - приемного тамбура, проходной камеры с колоннами и выходного тамбура, расположенных в верхней и нижней частях рабочей камеры, бункеров, причем система пневмосдува дроби

0 размещена в выходном тамбуре, фотобарьер- в приемном тамбуре, проходная камера связана с приемными выходным тамбурами системой уплотнительных лепестков, дробеметные аппараты расположены на колон5 нах проходной камеры рядами, при этом оси последних одного ряда смещены относительно осей аппаратов другого ряда на половину шага расположения дробеметных аппаратов в каждом рпяду, причем нижний

0 бункер рабочей камеры связан с элеватором, верхний бункер разделен на отсеки по числу дробеметных аппаратов и в нем размещена система контроля уровня заполнения и пересыпа дроби, а кожух шнекового

5 транспортера выполнен с прямоугольным щелевым отверстием и регулируемым отводным патрубком с регулируемой поворотной задвижкой и установлен над верхним бункером, причем плоскости выброса дробеметных

0 аппаратов составляют угол 30° ± 101.

2. Установка по п. 1, от л ичающаяся° тем, что, с целью исключения раскачивания и заклинивания при прохождении через уплотнительные лепестки проходной камеры,

5 она снабжена установленными в загрузоч- но-транспортирующем устройстве перемещающимся по монорельсовому замкнутому пути конвейером, состоящим из разборных цепей с тележками, и мишенью с направля0 ющими захватами для фиксации детали.

3. Установка по п. 1, от л ича ющая с я тем, что, с целью автоматизации загрузки обрабатываемых деталей, она снабжена установленными в загрузочно-транспортирую- 5 щем устройстве погруэочно-разгрузочными эстакадами в виде сборной секционной рамы с каретками подъема, связанными с тягами и гидроцилиндрами и установленными с возможностью перемещения на участке загрузки-выгрузки.

вид/1

фи г. 7

St/дЖ

Фиг.15

фиг.17

Фиг.18

вид Ji

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробеметная установка | 1978 |

|

SU795919A1 |

| Дробеметная камера периодического действия | 1988 |

|

SU1645119A1 |

| ДРОБЕМЕТНОЕ УСТРОЙСТВО | 1996 |

|

RU2102221C1 |

| Установка для обработки деталей дробью | 1986 |

|

SU1511094A1 |

| Установка для дробеметной очистки наружных поверхностей цилиндрических деталей | 1984 |

|

SU1229024A1 |

| Установка для дробеструйной обработки деталей | 1975 |

|

SU581155A1 |

| Защитное устройство для дробеметной установки | 1984 |

|

SU1296389A1 |

| Установка для обработки поверхностей изделийпОТОКОМ АбРАзиВНыХ чАСТиц | 1976 |

|

SU818844A1 |

| ДРОБЕМЕТНАЯ КАЛ1ЕРА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1969 |

|

SU256551A1 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБНЫХ ЗАГОТОВОК | 2004 |

|

RU2274540C2 |

Изобретение относится к обработке деталей машин методами поверхностного пластического деформирования и может быть использовано при упрочнении длинномерных деталей. Цель изобретения - повыше2. ние производительности за счет автоматизации обработки и повышение качества обработки за счет обеспечения ее равномерности. Рабочая камера выполнена в виде трех отсеков - приемного тамбура, проходной камеры и выходного тамбура. Выходной тамбур снабжен системой пневмосдува. Распределительный бункер разделен на отсеки по числу дробеметных аппаратов. Дробемет- ная установка снабжена грузонесущим конвейером и эстакадой. Это обеспечивает механизацию пЬгрузки и транспортирования обрабатываемой детали и повышает ресурсные и эксплуатационные характеристики обрабатываемых деталей. 2 з.п. ф-лы, 23 ил.

Щи г.19

сриг.20

Фи г. 21

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДРОБЕМЕТНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU301265A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-03-15—Публикация

1988-10-12—Подача