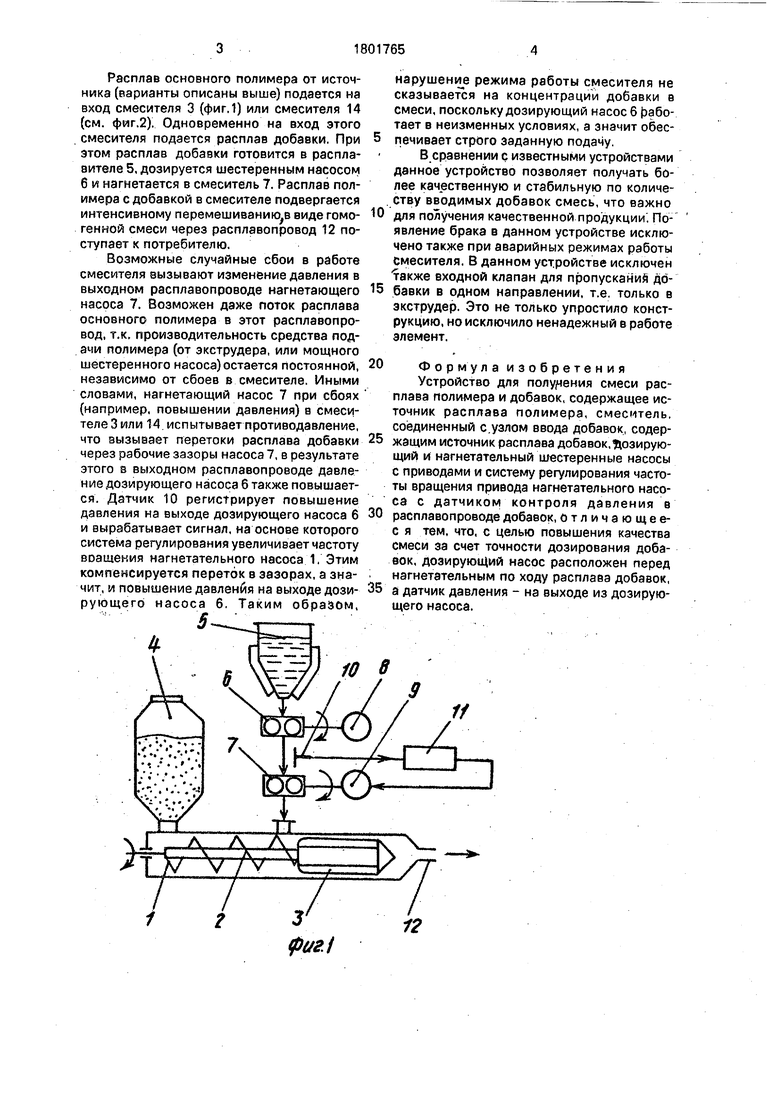

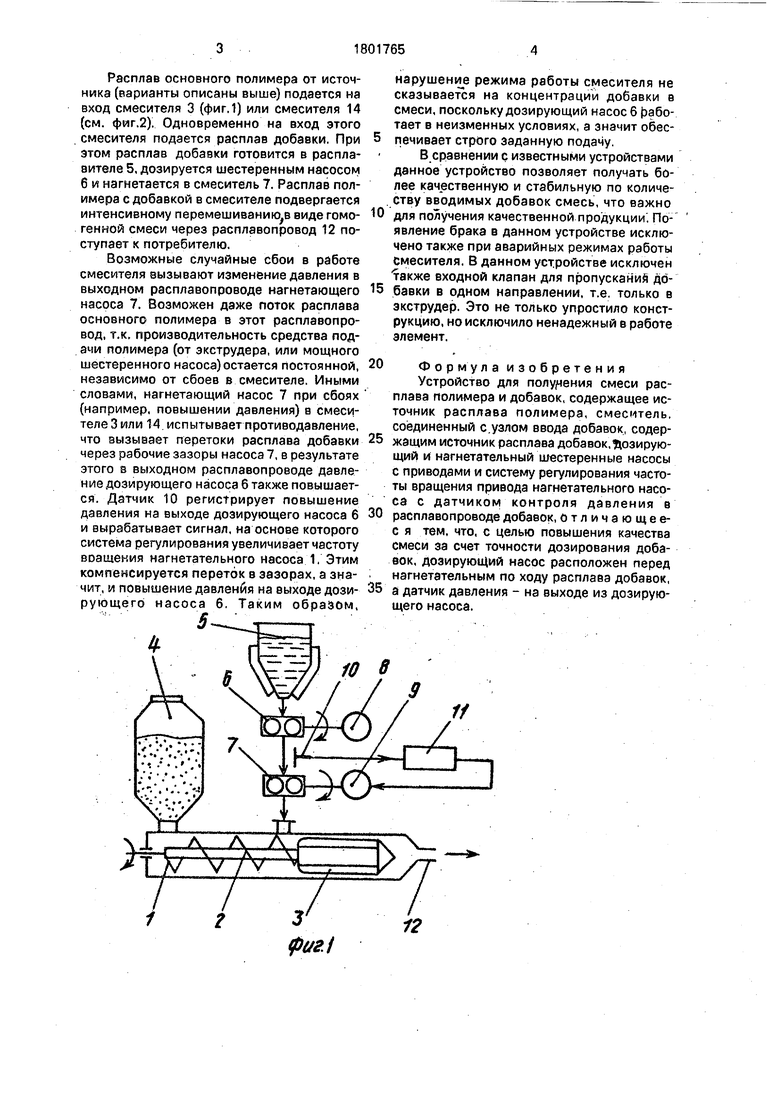

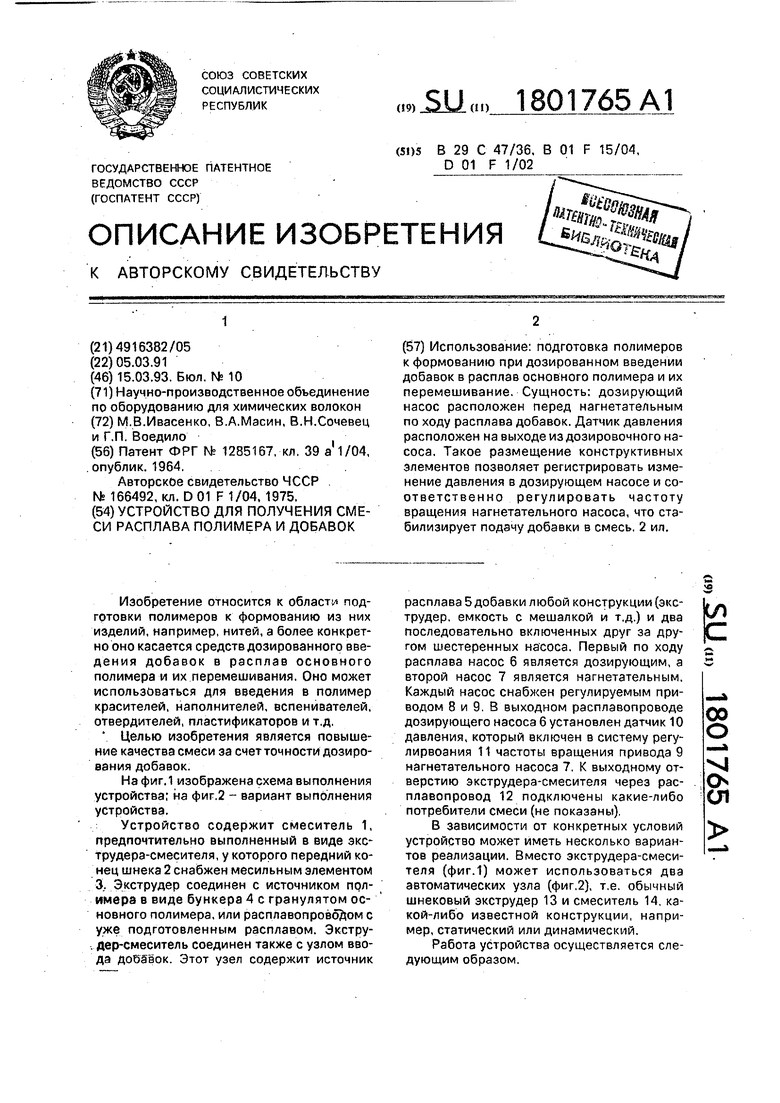

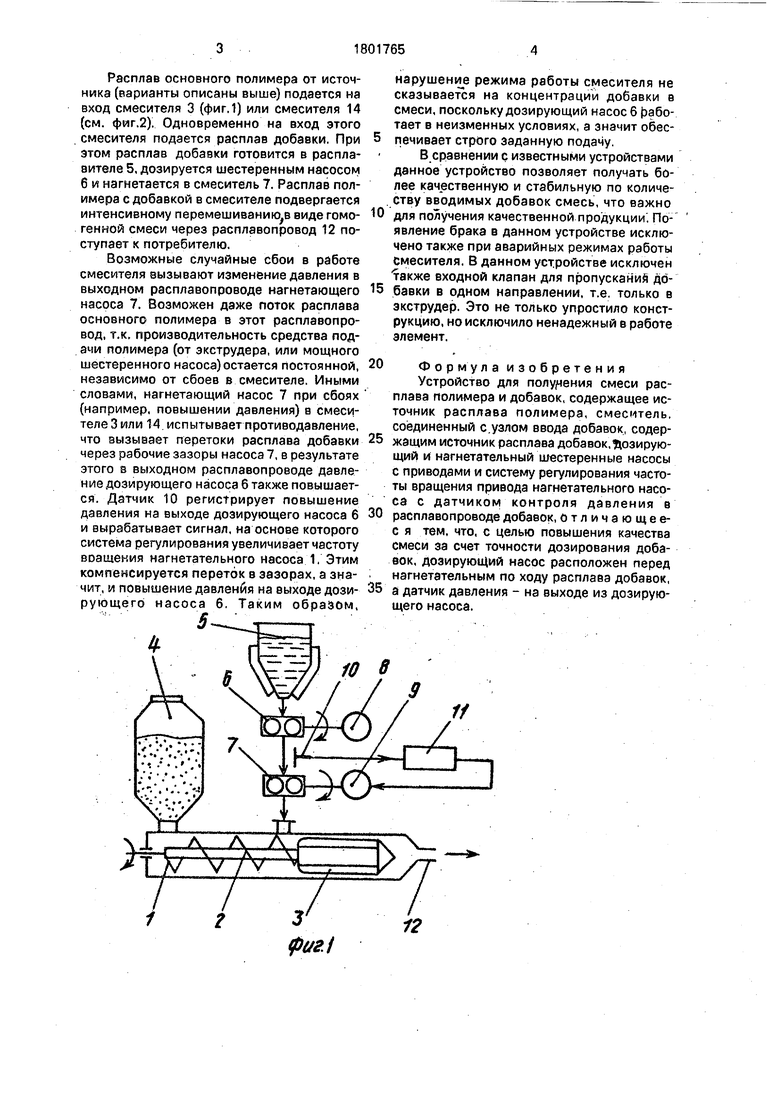

Расплав основного полимера от источника (варианты описаны выше) подается на вход смесителя 3 (фиг.1) или смесителя 14 (см. фиг.2). Одновременно на вход этого смесителя подается расплав добавки. При этом расплав добавки готовится в распла- вителе 5, дозируется шестеренным насосом б и нагнетается в смеситель 7. Расплав полимера с добавкой в смесителе подвергается интенсивному перемешиванию виде гомогенной смеси через расплавопровод 12 поступает к потребителю.

Возможные случайные сбои в работе смесителя вызывают изменение давления в выходном расплавопроводе нагнетающего насоса 7. Возможен даже поток расплава основного полимера в этот расплавопровод, т.к, производительность средства подачи полимера (от экструдера, или мощного шестеренного насоса) остается постоянной, независимо от сбоев в смесителе. Иными словами, нагнетающий насос 7 при сбоях (например, повышении давления) в смесителе 3 или 14 испытывает противодавление, что вызывает перетоки расплава добавки через рабочие зазоры насоса 7, в результате этого в выходном расплавопроводе давление дозирующего насоса б также повышается. Датчик 10 регистрирует повышение давления на выходе дозирующего насоса 6 и вырабатывает сигнал, на основе которого система регулирования увеличивает частоту воащекия нагнетательного насоса 1. Этим компенсируется переток в зазорах, а значит, и повышение давления на выходе дози- рующего насоса 6. Таким образом,

нарушение режима работы смесителя не сказывается на концентрации добавки в смеси, поскольку дозирующий насос 6 работает в неизменных условиях, а значит обеспечивает строго заданную подачу.

В сравнении с известными устройствами данное устройство позволяет получать более качественную и стабильную по количеству вводимых добавок смесь, что важно

для получения качественной продукции. Появление брака в данном устройстве исключено также при аварийных режимах работы Смесителя. В данном устройстве исключен также входной клапан для пропусканий до-

бавки в одном направлении, т.е. только в экструдер. Это не только упростило конструкцию, но исключило ненадежный в работе элемент.

Формула изобретения

Устройство для получения смеси расплава полимера и добавок, содержащее источник расплава полимера, смеситель, соединенный с.узлом ввода добавок, содержэщим источник расплава добавок.Цозирую- щий и нагнетательный шестеренные насосы с приводами и систему регулирования частоты вращения привода нагнетательного насоса с датчиком контроля давления в расплавопроводе добавок, отличающее- с я тем, что, с целью повышения качества смеси за счет точности дозирования добавок, дозирующий насос расположен перед нагнетательным по ходу расплава добавок, а датчик давления - на выходе из дозирующего насоса.

/

13

фи г.г

Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯДИЛЬНАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНАБИБЛИОТЕКА | 1971 |

|

SU306201A1 |

| Устройство для формования синтетических нитей | 1984 |

|

SU1224361A1 |

| СПОСОБ СОЭКСТРУЗИИ ПОТОКОВ РАСПЛАВА РАЗНОГО СОСТАВА | 2005 |

|

RU2417887C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТЕКУЧЕЙ КОМПОЗИЦИИ В РАСПЛАВЛЕННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2684863C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СПОСОБНОГО РАСШИРЯТЬСЯ ПЛАСТМАССОВОГО ГРАНУЛЯТА | 2006 |

|

RU2379179C2 |

| Дисково-шнековый экструдер | 1986 |

|

SU1382654A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНОГО ГРАНУЛЯТА | 2008 |

|

RU2470780C2 |

| ПРЯДИЛЬНАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1968 |

|

SU217592A1 |

| ВСПЕНЕННЫЕ ПОРИСТЫЕ МЕМБРАНЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2203127C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ВВЕДЕНИЯ ТЕКУЧЕЙ КОМПОЗИЦИИ В РАСПЛАВЛЕННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2016 |

|

RU2708859C2 |

Авторы

Даты

1993-03-15—Публикация

1991-03-05—Подача