(21) 152633/31-05

(22)26.11.86

(46) 23.03.88. Бюл. № 11

(71)Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции

(72)10.Е. Лукач, Л.Б. Радченко, Н.П. Швед, А.Н. Компанцев, М.Д. Тыгипко и А.В. Ландэ

(53)678.057.3(088.8)

(56)Авторское свидетельство СССР № 401526, кл. В 29 С 47/52, 1971.

Авторское свидетельство СССР № 243822, кл. В 29 С 47/52, 1968.

(54)ДИСКОБО-ШНЕКОВЫЙ ЭКСТРУДЕР

(57)Изобретение относится к химическому машиностроению, в частности

к дисково-шнековым экструдерам. Цель изобретения - повышение качества получаемых изделий за счет стабилизации расхода расплава полимера. Для этого дисково- шнековый экструдер содержит дисковое устройство, шнековое устройство и расплавопровод. Дисковое

устройство выполнено в виде корпуса и расположенных в нем с образованием рабочей зоны рабочего диска и рабочего элемента. Шнековое устройство выполнено в виде гильзы и шнека. Гильза смонтирована с возможностью ее перемещения вдоль шнека. Расппа- вопровод жестко соединен с рабочим диском и гильзой. Рабочий элемент связан с приводом его вращения. Ди- сково-шнековый экструдер снабжен установленным в выходном отверстии корпуса датчиком температуры расплава полимера и связанным с этим датчиком регулятором частоты вращения рабочего элемента, который связан с рабочим элементом. Полимерная крошка поступает в рабочую зону, плавится, перемешивается и подается в загрузочную зону щнека, который, вращаясь, нагнетает и дозирует расплав полимера. Благодаря предложенному конструктивному выполнению стабилизируется расход расплава полимера. 1 ил.

о

(Л

Изобретение относится к химическому машиностроению, в частности к дисково-шнековым экструдерам, и может быть использовано для переработки полимерных материалов экструзией при получениии полимерных пленок, труб волокон и т.д.

Цель изобретения - повышение качества получаемых изделий за счет г.табш1изац1ш расхода расплава полимера.

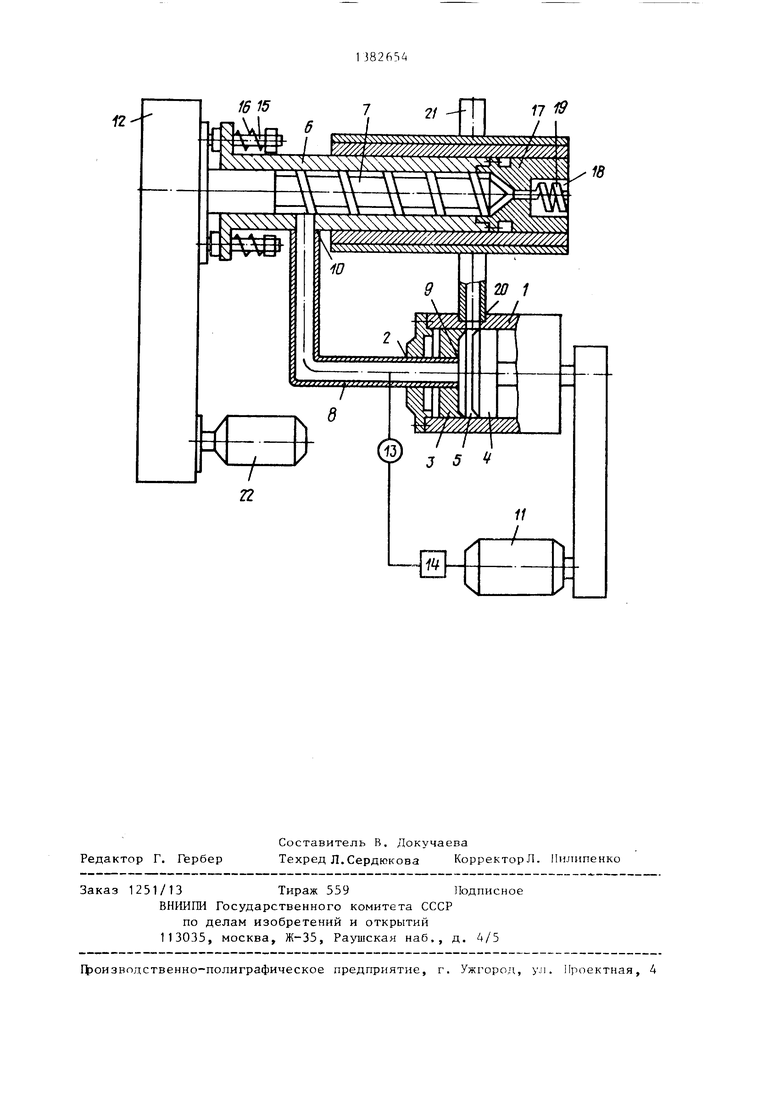

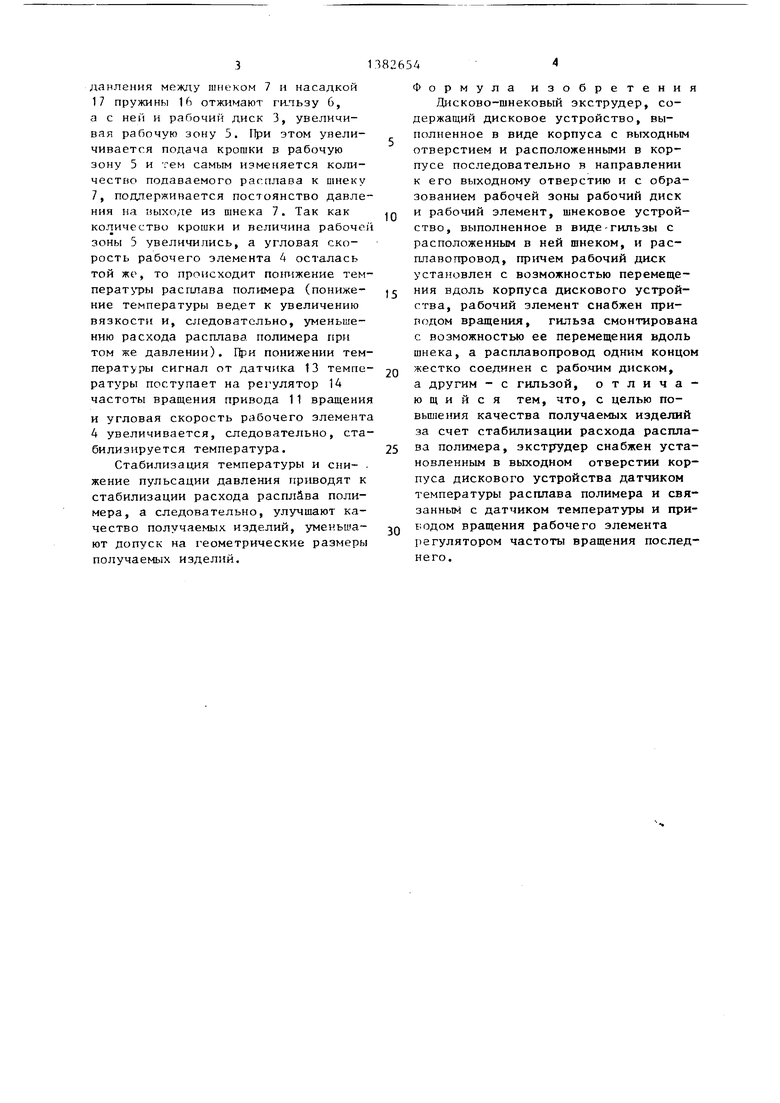

На чертеже изображен дисково-шне- ковый экструдер.

Дисково-шнековый экструдер содержит дисковое устройство, выполнен мое в виде корпуса 1 с выходным отверстием 2 и расположенными в корпусе 1 последовательно в направлении к выходному отверстию 2 рабочим диском 3 и рабочим элементом 4. Рабочий диск 3 и рабочий элемент 4 расположены с образованием между ними рабочей зоны 5. Кроме того, дисково- шнековый экструдер содержит шнековое устройство, выполненное в виде гильзы 6 с расположенным в ней шнеком 7, и расплавопровод 8. Рабочий диск 3 установлен с возможностью его перемещения вдоль корпуса 1 дискового устройства. Гильза 6 смонтирована с возможностью ее перемещения вдоль шнека 7. Расплавопровод 8 одним концом 9 жестко соединен с рабочим диском 3, а другим концом 10 жестко сов динен с гильзой 6. Рабочий элемент А связан с приводом 11 вращения. Шнек 7 жестко связан с выходным валом (не показан) редуктора 12. Дисково-шнековый экструдер снабжен установленным в выходном отверстии 2 корпуса 1 дискового устройства датчиком 13 температуры расплава полимера и связанным с датчиком 13 температуры и приводом

11вращения рабочего элемента 4 регулятором 14 частоты вращения последнего. Пшьза 6 снабжена направляющими колонками 15, жестко закрепленными на корпусе редуктора 12. Пшьза

6 подпружинена к корпусу редуктора

12оттарированньп ш пружинами 16 сжатия, установленньми на направляющих колонках 15. На гильзе 6 жестко закреплена насадка 17 с осевым каналом 18, в котором установлен и герметически закреплен гибкий расплавопровод 19, выполненный в виде спирали. Этот расплавопровод 19 вторым своим концом связан с питающим кана826542

лом формующей головки (не показана). Рабочий диск 3 посажен в корпусе 1 дискового устройства по принципу скользящей посадки с возможностью возвратно-поступательного перемеще- ния в определенном диапазоне. Корпус 1 дискового устройства в верхней части снабжен загрузочным отверIQ стием 20, посредством которого рабочая зона 5 сообщена с крошкопроводом 21. Дисково-шнековый экструдер снабжен приводом 22 вращения шнека 7. Дисково-шнековый экструдер рабо 5 тает следующим образом.

Полимерная крошка по крошкопрово- ду 21 поступает в рабочую зону 5 между рабочим элементом 4 и рабочи диском 3 дискового устройства, где

20 плавится, перемешивается и подается по расплавопроводу 8..В загрузочную зону (не показана) шнека 7, который, вращаясь, нагнетает и дозирует расплав полимера через насадку 17 и гиб25 кий расплавопровод 19 в формующую головку. В процессе работы дисково- шнекового экструдера от неравномерности забора крошки, от неравномерности отбора расплава и от других

30 ггричин возникает пульсация давления. При повьш1ении давления расплава между шнеком 7 и насадкой 17 г ильза 6, скользя по шнеку 7 и направляющим колонкам 15, перемещается вправо, сжимая гфужины 16. Вместе с гильзой 6 перемещается вправо жестко связанный с ней через расплавопровод 8 рабочий диск 3, в результате чего уменьшается рабочая зона 5 между рабочей поверхностью рабочего диска 3 и рабочей поверхностью рабочего элемента 4.При этом уменьшается количество поступающей крошки в рабочую зону 5. Так как количество кро шки и величина рабочей зоны 5 уменьшились, а угловая скорость рабочего элемента 4 осталась той же, то происходит повьш1ение температуры расплава полимера (повышение температуры ведет к уменьшению вязкости,

0 следовательно, к увеличению расхода расплава полимера при том же давлении). При повьпиении температуры сигнал от датчика 13 температуры поступает на регулятор 14 частоты вра-.

щения привода 11 вращения и угловая скорость рабочего элемента 4 уменьшается, следовательно, стаОилизиру- ется температура. При уменьшении

35

45

даиления межл;у шнеком 7 н насадкой 17 пружины 16 отжимают гильзу 6, а с ней и рабочий диск 3, увеличивая рабочую зону 5. При этом увеличивается подача крошки в рабочую зону 5 и тем самым изменяется коли- честно подаваемого расплава к шнеку 7, поддерживается постоянство давления на выходе из шнека 7. Так как

количество крошки и величина рабочей зоны 5 увеличились, а угловая скорость рабочего элемента 4 осталась той же, то происходит понижение тем- перат: ры расплава полимера (пониже- ние температуры ведет к увеличению вязкости и, следовательно, уменьшению расхода расплава полимера при том же давлении). 1Ирн понижении температуры сигнал от датчика 13 темпе- ратуры поступает на регулятор 14 частоты вращения привода 11 вращения и угловая скорость рабочего элемента 4 увеличивается, следовательно, стабилизируется температура.

Стабилизация температуры и спи- - жение пульсации давления приводят к стабилизации расхода расплава полимера, а следовательно, улучшают качество получаемых изделий, уменьша- ют допуск на геометрические размеры получаемых изделий.

Q 5

Q

Формула изобретения

Дисково-шнековый экструдер, содержащий дисковое устройство, выполненное в виде корпуса с выходным отверстием и расположенными в корпусе последовательно в направлении к его выходному отверстию и с образованием рабочей зоны рабочий диск и рабочий элемент, шнековое устройство, выполненное в виде-гильзы с расположенным в ней шнеком, и рас- плавопровод, пр1гчем рабочий диск установлен с возможностью перемещения вдоль корпуса дискового устройства, рабочий элемент снабжен приводом вращения, гильза смонтирована с возможностью ее перемещения вдоль шнека, а расплавопровод одним концом жестко соединен с рабочим диском, а другим - с гильзой, отличающийся тем, что, с целью по- вьш1ения качества получаемых изделий за счет стабилизации расхода расплава полимера, экструдер снабжен установленным в выходном отверстии корпуса дискового устройства датчиком температуры расплава полимера и связанным с датчиком температуры и при- Бодом вращения рабочего элемента регулятором частоты вращения последнего.

fZ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВО-ШНЕКОВЫЙ ЭКСТРУДЕР | 1969 |

|

SU243822A1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

| СПОСОБ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203180C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| Устройство для регулирования давления расплава в экструдере | 1982 |

|

SU1068904A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

Авторы

Даты

1988-03-23—Публикация

1986-11-26—Подача