Изобретение относится к горной про- м|1шленности и может быть использовано при разработке рудных месторождений системами разработки с закладкой вырабо- тднного пространства твердеющими смесями.

Целью предлагаемого изобретения является повышение и длительное сохране- Hve прочностных и адгезионных свойств полимерного ограждения, сокращение его сроков твердения и снижения усадки.

Процесс приготовления смоляной эйульсии осуществляется в следующем по-

- сначала в требуемом количестве воды растворяют необходимое количество по- pduiKa хлористого кальция (после тщатель- нс|го перемешивания хлористый кальций полностью растворяется в воде);

j - затем в приготовленный раствор зали- ва.ют необходимое количество карбомидо- ффрмальдегидной смолы и также пфемешивают;

- только после этого заливают пенообразователь (такая последовательность необходима для исключения излишнего вспе- нивания смоляной эмульсии, т.к. при перемешивании раствора хлористого кальция и смолы также происходит образование небольшого количества пены) и перемешива- ют.

Приготовление и нанесение полимерного покрытия на основе предлагаемого состава, с целью формирования ограждения между рудным и закладочным массивами, осуществляют с помощью пеногенерирую- щей установки, состоящей из бака эмульсии, бака кислоты и пистолета-распылителя, в которой вспенивание и подача смоляной эмульсии, кислоты (отвердителя) и отверж- даемой полимерной пены осуществляется с помощью сжатого воздуха, подключаемого к установке от пневмовоздушной магистрали.

Применение данной полимерной композиции обеспечивает повышение прочностных и адгезионных свойств получаемого полимерного покрытия, а дополнительное введение специального наполнителя (хлористого кальция) устраняет усадку покры00

О ю

о

тия, наличие воды в нем и на контакте с покрываемой поверхностью, сокращает время твердения формируемого полимерного покрытия и стабилизирует все выше перечисленные достоинства полимерного покрытия, сохраняя при этом надежность изоляции контакта руда-бетон, в течение всего периода ведения БВР,

Хлористый кальций (CaCte) в получаемом полимерном покрытии связывает воду, в результате чего выделение воды не происходит и она не накапливается ни на контакте с покрываемой поверхностью, ни в полимерном покрытии, таким образом, отсутствует усадка покрытия, не появляются трещины, нарушающие структуру покрытия, сокращается время твердения, а отсюда значительно увеличиваются прочностные и адгезионные свойства покрытия, стабильность которых не нарушается длительное время.

Пример 1. Оценка прочностных и адгезионных свойств образцов и покрытий из БТП, предназначенных для использования в качестве изолятора контакта руда-бе-. тон проводилась на физич.еской модели. Физическая модель представляет собой вертикально установленный деревянный щит размерами 1,5 1,5 м2, на который с помощью пеногенерирующей установки (ПГУ) наносится исследуемый слой БТП толщиной 15-20 см. При этом фиксировались: расход эмульсии и кислоты, длительность нанесения слоя БТП и его время пбтери текучести, прочность (на сжатие) и адгезия (с учетом времени старения), выделение воды, появление трещин и усадка.

Состав БТП был представлен следующими компонентами, мас.%:

Кэрбамидоформальдегидная смола, КФ-Ж29

Вода29

Пенообразователь, ПО-18

Хлористый кальций14

Водный 6%-й раствор

соляной кислоты Остальное

Время потери текучести слоя БТП составляет 20-30 с. Отсутствует усадка, трещи- новатость, отставание слоя БТП от покрываемой поверхности. По истечению 10-15 мин, слой БТП набирает прочность 0,3-0,5 кг/см2. В течение длительного периода времени (б месяцев) проводились наблюдения за покрытием из БТП, оно сохраняет стабильность всех перечисленных выше свойств.

Пример 2. Оптимальным составом БТП, предназначенным для формирования вертикального разделяющего ограждения

между рудным и закладочным массивами является состав по примеру 2, мас.%:

Карбамидоформальдегидная смола, КФ-Ж 29,5 Вода 29,5

Пенообразователь, ПО-18,3

Хлористый кальций14,7

Водный 6%-ный раствор

соляной кислотыОстальное 0 При проведении испытаний данного состава БТП на рудный борт полигона ГМОИЦ НГМК (р. Октябрьский, ТУ-1 заезд на 9/10 юг) было нанесено полимерное покрытие общей площадью 15 м2 и толщиной 0,03 м. 5 в результате испытаний покрытие из БТП, нанесенное с помощью пеногенерирующей установки (ПГУ) в шахтных условиях сохраняет стабильность всех свойств, полученных на физической модели (за покрытием 0 наблюдали в течение тода, пока полигон ГМОИЦ не был ликвидирован из-за приблизившегося фронта горных работ). Время потери текучести 20-30 с., прочность достигает 0,5 кг/см2, усадка, трещиноватость - отсут- 5 ствуют, выделение воды - незначительное (только на поверхности покрытия), адгезия к породе выше 0,5 кг/см . По истечению 6 мес. покрытие полностью приобрело светло-коричневую окраску (чего в лаборатор- 0 ных условиях на физической модели не наблюдалось). Акт испытаний прилагается.

Пример 3. Состав, мае,%;

Карбамидоформальдегидная смола, КФ-Ж30 5 Вода 30

Пенообразователь, ПО-19

Хлористый кальций15

Водный 6%-й раствор

соляной кислоты. Остальное 0 Время потери текучести 10-15 с. Прочность более 0,5 кг/см2

Использование предлагаемого полимерного состава позволит повысить надежность формируемого вертикального 5 разделяющего ограждения (покрытия из БТП) между рудным и закладочным массивами в течение всего периода эксплуатации Ограждения с момента нанесения, подачи закладки, до момента проведения БВР. 0 Формула изобретения

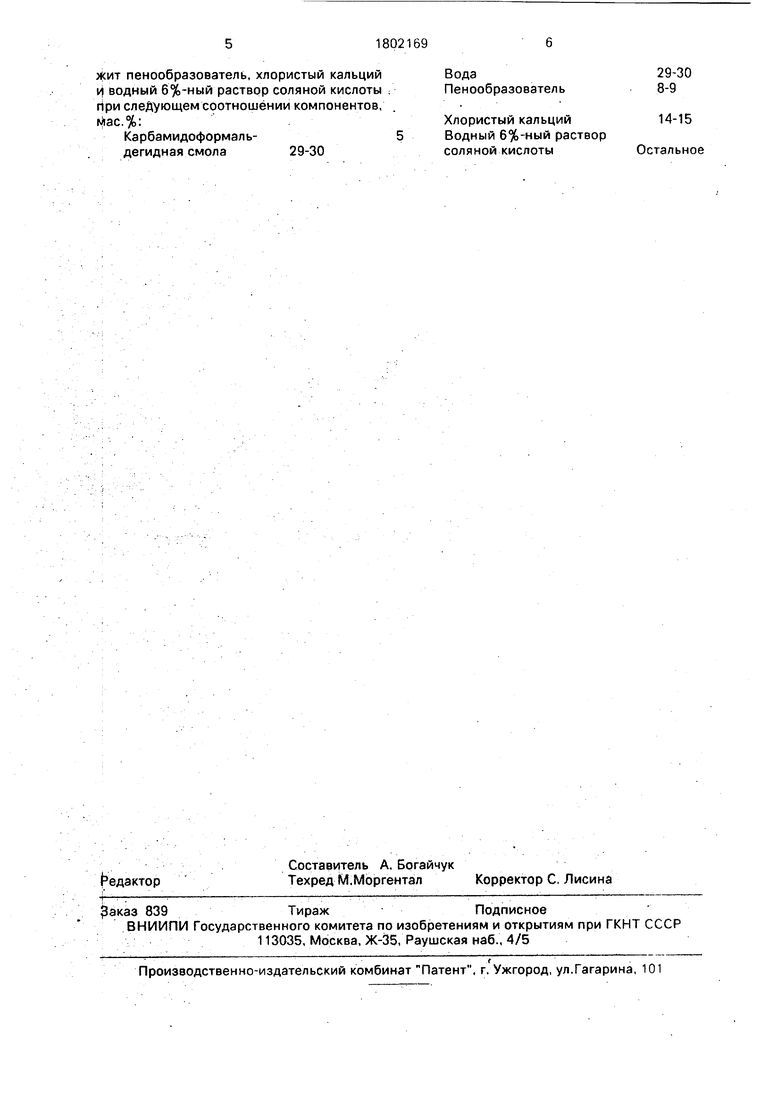

Быстротвердеющий полимерный состав для формирования вертикального разделяющего ограждения между рудным и закладочным массивами, включающий кар- 5 бамидоформальдегидную смолу и воду, о т- личэющийся тем, что, с целью повышения и длительного сохранения прочностных и адгезионных свойств полимерного ограждения, сокращения его сроков твердения и снижения усадки, он дополнительно содер

Жит пенообразователь, хлористый кальцийВода 29-30

И водный 6%-ный раствор соляной кислоты -Пенообразователь 8-9

При следующем соотношении компонентов, .

fjiac.%:Хлористый кальций 14-15

Карбамидоформаль- 5Водный 6%-ный раствор

дегидная смола 29-30соляной кислоты Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеногенерирующая установка для приготовления и нанесения быстротвердеющей полимерной пены | 1990 |

|

SU1770146A1 |

| Способ формирования вертикального разделяющего ограждения между рудным и закладочным массивами | 1986 |

|

SU1453032A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2015 |

|

RU2587440C1 |

| ГИДРОФОБНЫЙ ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ (ВАРИАНТЫ) | 2008 |

|

RU2376336C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2015 |

|

RU2604370C1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2008 |

|

RU2386659C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2191068C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| Способ получения карбамидоформальдегидного пенопласта | 1990 |

|

SU1807996A3 |

Использование: при разработке рудных месторождений системами разработки с закладкой выработанного пространства твердеющими смесями. Состав включает карабмидоформальдегидную смолу и воду. Дополнительного состав содержит пенообразователь и водный 6%-ный раствор соляной кислоты. Состав образован при следующем соотношении компонентов: карбамидоформаль- дегидная смола КФ-Ж 29-30; вода 29-30, пенообразователь, ПСЫ 8-9, хлористый кальций, CaCl2 14-15, водный 6%-ный раствор соляной кислоты остальное.

Авторы

Даты

1993-03-15—Публикация

1991-03-12—Подача