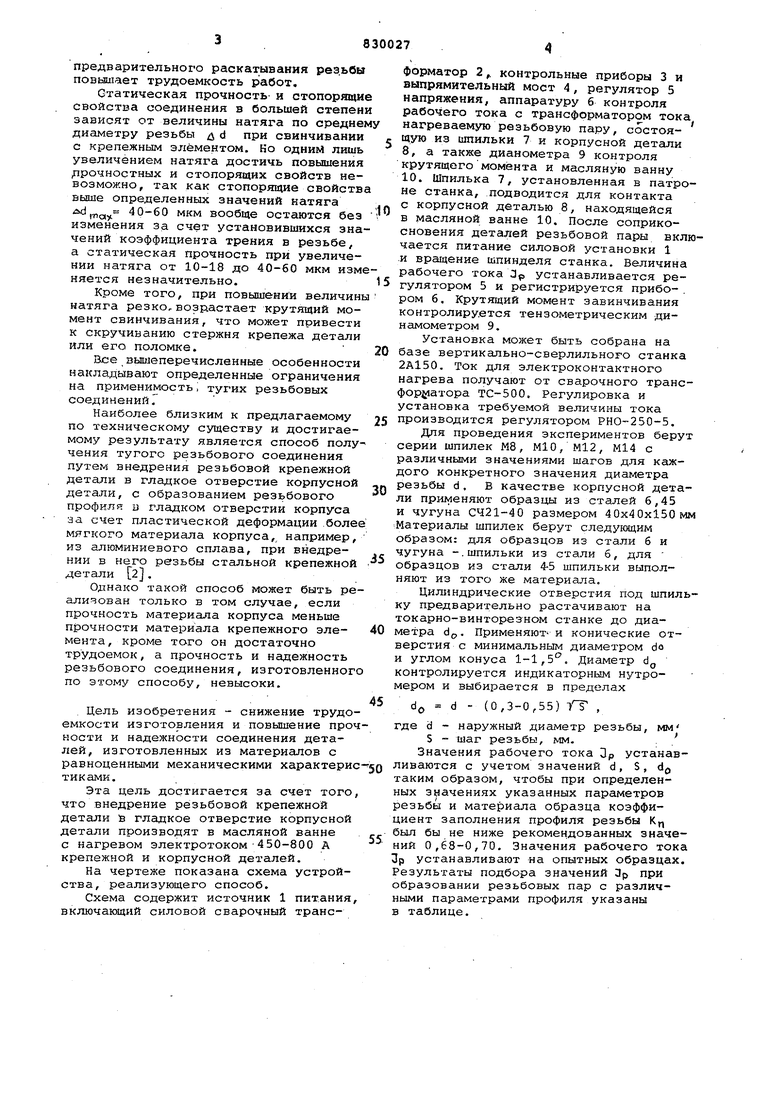

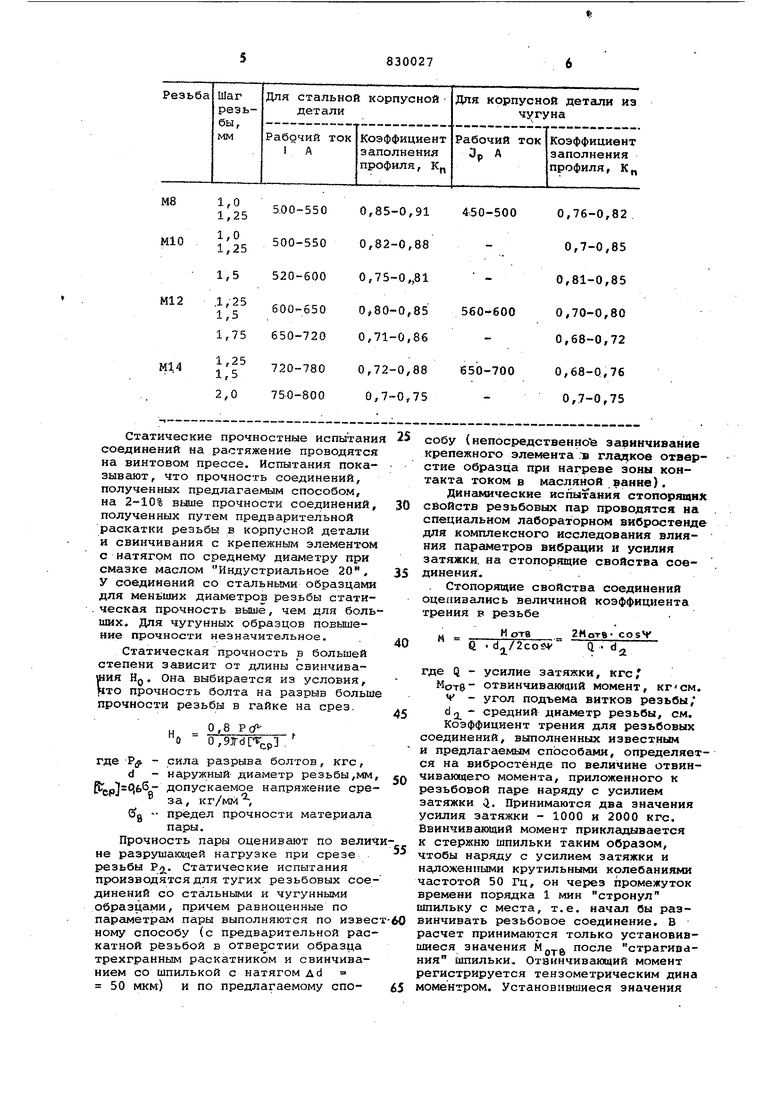

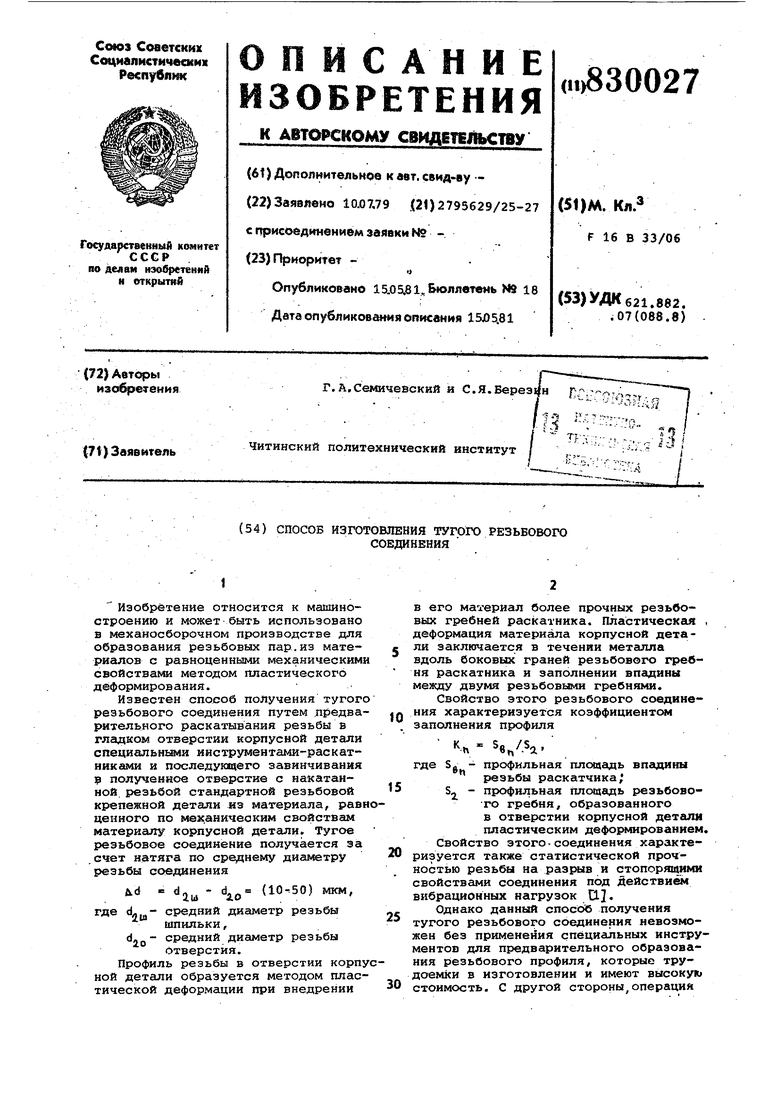

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТУГОГО РЕЗЬБОВОГО СОВДИНВНЙЯ предварительного раскатывания резьбы повышает трудоемкость работ. Статическая прочность и стопорящие свойства соединения в большей степени зависят от величины натяга по среднем диаметру резьбы d при свинчивании с крепежным элементом. Ко одним лишь увеличением натяга достичь повьоцения |Прочностных и стопорящих свойств невозможно, так как стопорящие свойств вьшяе определенных значений натяга мкм вообще остаются без изменения за счет установившихся зна чений коэффициента трения в резьбе, а статическая прочность при увеличении натяга от 10-18 до 40-60 мкм изме няется незначительно. Кроме того, при повышении величины натяга резко,возрастает крутящий момент свинчивания, что может привести к скручиванию стержня крепежа детали или его поломке. Все выи)еперечисленные особенности накладывают определенные ограничения на применимость , тугих резьбовых соединений. Наиболее близким к предлагаемому по техническому существу и достигаемому результату является способ получения тугого резьбового соединения путем внедрения резьбовой крепежной детали в гладкое отверстие корпусной детали, с образованием резьбового профиля ц гладком отверстии корпуса аа счет пластической деформации более мягкого материала корпуса,, например, из алюминиевого сплава, при внедрении в него резьбы стальной крепежной детали 2. Однако такой способ может быть реаличован только в том случае, если прочность материала корпуса меньше прочности материала крепежного элемента, кроме того он достаточно трудоемок, а прочность и надежность резьбового соединения, изготовленного по этому способу, невысоки. Цель изобретения - снижение трудоемкости изготовления и повышение проч ности и надежности соединения деталей, изготовленных из материалов с равноценными механическими характерис тиками. Эта цель достигается за счет того, что внедрение резьбовой крепежной детали в гладкое отверстие корпусной детали производят в масляной ванне с нагревом электротоком-450-800 А крепежной и корпусной деталей. На чертеже показана схема устройства, реализующего способ. Схема содержит источник 1 питания, включакмдий силовой сварочный трансформатор 2,. контрольные приборы 3 и выпрямительный мост 4, регулятор 5 напряжения, аппаратуру б контроля рабочего тока с трансформатором тока нагреваемую резьбовую пару, состоящую из шпильки 7 и корпусной детали 8, а также дианометра 9 контроля крутящегомомента и масляную ванну 10. Шпилька 7, установленная в патроне станка, подводится для контакта с корпусной деталью 8, находящейся в масляной ванне 10. После соприкосновения деталей резьбовой пары включается питание силовой установки 1 .и вращение шпинделя станка. Величина рабочего тока dp устанавливается регулятором 5 и регистрируется прибо-. ром б. Крутящий момент завинчивания контролируется тензометрическим динамометром 9. Установка может быть собрана на базе вертикально-сверлильного станка 2А150. ток для электроконтактного нагрева получают от сварочного трансфор атора ТС-500, Регулировка и установка требуемой величины тока производится регулятором РНО-250-5. Для проведения экспериментов берут серии шпилек Мб, М10, М12, М14 с различными значениями шагов для каждого конкретного значения диаметра резьбы d. В качестве корпусной детали применяют образцы из сталей 6,45 и чугуна C421-4G размером 40x40x150 мм Материалы шпилек берут следующим образом: для образцов из стали 6 и чугуна -.шпильки из стали 6, для образцов из стали 4-5 шпильки выполняют из того же материала. Цилиндрические отверстия под шпильку предварительно растачивают на токарно-винторезном станке до диаметра dp. Применяют- и конические отверстия с минимальным диаметром do и углом конуса 1-1,5. Диаметр dg контролируется индикаторным нутромером и выбирается в пределах d d - (0,3-0,55) /Т , где d - наружный диаметр резьбы, мм S - шаг резьбы, мм. Значения рабочего тока Зр устанавливаются с учетом значений d, S, d таким образом, чтобы при определенных значениях указанных параметров резьбы и материала образца коэффициент заполнения профиля резьбы К был бы не ниже рекомендованных значений 0,68-0,70. Значения рабочего тока Зр устанавливают на опытных образцах, Результаты подбора значений Зр при образовании резьбовых пар с различными параметрами профиля указаны в таблице. Статические прочностные испытани соединений на растяжение проводятся на винтовом прессе. Испытания показывают, что прочность соединений, полученных предлагаемым способом, на 2-10% выше прочности соединений, полученных путем предварительной раскатки резьбы в корпусной детали и свинчивания с крепежным элементом с натягом по среднему диаметру при смазке маслом Индустриальное 20, У соединений со стальными образцами для менйших диаметров резьбы стати. ческая прочность вьше, чем для боль ших. Для чугунных образцов повыаение прочности незначительное. Статическая прочность в большей степени зависят от длины свинчивамия HQ. Она выбирается из условия, Цто прочность болта на разрыв больш прочности резьбы в гайке на срез. 0,8 Р f 0,91-drr p3 где Р - сила разрыва болтов, кгс, d - наружный диаметр резьбы,мм Rr - допускаемое напряжение сре 8 за, кг/мм g -- предел прочности материала Прочность пары оценивают по вели не разрушаючей нагрузке при срезе резьбы Р-З. Статические испытания производятся для тугих резьбовых сое динений со стальными и чугунными образцами, причем равноценные по параметрам пары выполняются по изве ному способу (с предварительной рас катной резьбой в отверстии образца трехгранным раскатником и свинчиванием со шпилькой с натягом Ad 50 мкм) и по предлагаемому способу (непосредсгвенное завинчивание крепежного элемента .В глалкое отверстие образца при нагреве зоны контакта током в масляной ванне}. Динамические испытания стопорящих сбойств резьбовых пар проводятся на специальном лабораторном вибростенде для комплексного исследования влияния параметров вибрации и усилия затяжки, на стопорящие свойства соединения. . Стопорящие свойства соединений оценивались величиной коэффициента трения в резьбе 2HoTft- cosM d, где (} - усилие затяжки, кгс, Мот8 отвинчиваквций момент, кгсм. V - угол подъема витков резьбы/ d 2 - средний диаметр резьбы, см, Коэффициент трения для резьбовых соединений, выполненных известным и предлагаемым способами, определяется на вибростёнде по величине отвинчивающего момента, приложенного к резьбовой паре наряду с усилием затяжки 4. Принимаются два значения усилия затяжки - 1000 и 2000 кгс. Ввинчивакяций момент прикладывается к стержню шпильки таким образом, чтобы наряду с усилием затяжки и наложенными крутильными колебаниями частотой 50 Гц, он через промежуток времени порядка 1 мин стронул шпильку с места, т.е. начал бы развинчивать резьбовое соединение. В расчет принимаются только установившиеся значения после страгивания шпильки. Отвинчивающий момент регистрируется тензометрическим дина моментром. Установившиеся значения

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформирующая шпилька | 1989 |

|

SU1802221A1 |

| Способ получения тугого резьбового соединения | 1987 |

|

SU1530840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ И КРЕПЕЖНАЯ ДЕТАЛЬ | 1998 |

|

RU2173416C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОКЛЕЕВОГО СОЕДИНЕНИЯ | 2012 |

|

RU2501990C1 |

| ВИБРОУСТОЙЧИВОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ (ВАРИАНТЫ) | 2014 |

|

RU2567353C1 |

| САМОСТОПОРЯЩЕЕСЯ ШПИЛЕЧНОЕ СОЕДИНЕНИЕ | 2004 |

|

RU2265143C1 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2194198C1 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2001 |

|

RU2197652C1 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2155886C2 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2003 |

|

RU2241870C1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-10—Подача