Изобретение относится к области синтеза сверхтвердых материалов, в частности к получению материала на основе алмаза, используемого для изготовления обрабатывающего инструмента. Полученный материал может применяться в качестве шлифовального и абразивного материала для получения высококачественных поверхностей деталей из различных материалов, в инструменте с вставками для сверления, фрезерования и точения деталей, а также в качестве формообразующих вставок. В частности, изобретение касается способа обработки частиц нанодисперсных алмазов.

Известны способы получения частиц алмаза динамического синтеза (нанодисперсных алмазов) [1]. Выделяют две основных группы методов динамического синтеза алмазов, соответственно получаемых детонационным и ударно-волновым сжатием углеродсодержащих веществ. В первом случае углерод находится в самом взрывчатом веществе, а во втором - исходный углеграфитовый материал заключен в ампулу, сжимаемую под действием ударной нагрузки. Ультрадисперсный алмаз (УДА) получают, главным образом, методом детонационного синтеза, хотя достаточно дисперсные (нанометричные) алмазы получают и с помощью ударного сжатия, используя исходный углеграфитовый материал с высокодисперсной структурой.

Известны также способы получения нанодисперсных частиц алмаза химическим (физическим) осаждением из углеродсодержащего газа (плазмы) атомов, ионов, молекул или радикалов, содержащих углерод, на подложку при выращивании алмазной (алмазоподобной) пленки [2], стр.84-108.

Однако этот способ исключительно дорогостоящий, малопроизводительный, трудоемкий и в настоящее время применяется пока только в научных целях.

Известны различные способы получения синтетических алмазов с использованием энергии взрыва, например получения порошков, содержащих частицы алмаза. Таким способом получают микропорошки марки АСМВ [3], стр.168-171. Микропорошки марки АСМВ отличаются высокоразвитой поверхностью частиц алмаза. Применение их при полировании позволяет сократить время обработки поверхности на 25-30%.

Однако данному способу получения алмазных частиц присущи следующие недостатки.

1. Для снижения стоимости алмазов необходимо использовать большие заряды взрывчатого вещества массой до 5 тонн. Способ предусматривает использование металлических контейнеров (ампул). Реализация этого способа возможна только на больших полигонах или в подземных камерах.

2. При реализации способа используются давления в несколько десятков ГПа и температуры 2000-3000oС. При этом для предотвращения обратного перехода алмаза в графит из-за (вследствие) высоких остаточных температур при взрывном методе синтеза используются различные охлаждающие среды, способные с большой скоростью отводить теплоту от синтезируемых алмазных частиц.

3. Извлечение алмаза из продуктов синтеза требует значительного количества минеральных кислот, что связано как с невысоким выходом алмаза, так и с необходимостью последовательного удаления металла-охладителя, непрореагировавшего графита и различных примесей, а затем очистки поверхности полученных алмазных частиц. После очистки в алмазе остаются металлические примеси, ухудшающие его свойства.

4. Особенностью полученных таким способом алмазных порошков является высокая дефектность и развитость их поверхности.

Такие порошки, как правило, имеют темный, почти черный, цвет. Их фазовый состав отличается наличием, кроме кубической, еще и гексагональной фазы (лонсдейлита). Высокая развитость поверхности алмазных частиц существенно затрудняет ее химическую очистку и особенно классификацию порошка.

Известны и другие способы получения алмазных частиц за счет использования энергии взрыва, причем как за счет получения алмаза из различных марок графита, сажи, так и за счет получения алмаза из углерода продуктов детонации взрывчатых веществ [4], стр.12-18. Получаемые порошки алмаза имеют абразивную способность, заметно более высокую в сравнении с порошками статического синтеза [4], стр.14, рис.10.

Однако и в этом случае при синтезе используются высокие давления (20-30 ГПа), хотя и более низкие, чем при реализации приведенного выше способа (более 60 ГПа). Также необходимо производить очистку полученного продукта от неалмазного углерода и примесей, остающихся после синтеза.

Высокая энергетика поверхности таких порошков является основным препятствием при попытках получения однородных порошков. Высокая дисперсность (2-10 нм) алмазных частиц существенно ограничивает их практическое использование. Сам детонационный синтез проводится в специализированных взрывных камерах объемом не менее 20 м3, внутренняя поверхность которых должна быть покрыта коррозионно- и ударостойким сплавом.

Известен способ получения заготовок композиционного поликристаллического материала, содержащего частицы ультрадисперсного алмаза (УДА), приведенный в описании изобретения по [5]. При этом получают композиционный поликристаллический материал, содержащий связку на основе тугоплавких соединений переходных металлов IV-VI групп или их эвтектических составов с металлами Zn, Cr, Mo, Fe и УДА-порошок с размерами частиц  Однако технология получения и сам материал обладают рядом недостатков.

Однако технология получения и сам материал обладают рядом недостатков.

Во-первых, спекание материала проводят при давлении не ниже 8,5 ГПа и температуре не ниже 1350oС в течение 5-60 с. Во-вторых, частицы связки и частицы УДА отличаются на несколько порядков, а именно в 10-100 раз, что ведет к снижению свойств спеченных заготовок. В-третьих, наличие в связке металлов катализаторов, способствующих спеканию частиц и превращению неалмазной формы углерода в алмаз, снижает физико-механические характеристики и термостойкость спеков, а также режущие свойства получаемого материала.

Известен также способ синтеза термостойких поликристаллов алмаза с использованием неметаллических активирующих добавок, который предложен в [6], стр. 184-189. В качестве добавки, активирующей превращение графит --> алмаз, выбран бор. Известно, что бор при высокой температуре легко диффундирует в графите и, взаимодействуя с углеродом, образует карбид бора, имеющий алмазоподобную структуру, присутствие которого в реакционной смеси активирует процесс алмазообразования, выполняя роль центров кристаллизации.

Однако в этом случае используются давления выше 7 ГПа и температуры выше 2300oС. При этом синтезируемые поликристаллы обладают размерами зерна 3-10 мкм и линейными размерами до 6 мм, что также ограничивает области их использования.

Из известных технических решений наиболее близким объектом к заявляемому способу получения алмазных частиц преимущественно для изготовления алмазосодержащего материала и получаемому материалу на основе нанодисперсных алмазов по совокупности существенных признаков является способ получения алмазных частиц для получения материала на основе алмаза, при котором частицы нанодисперсных алмазов подвергают воздействию заданных давлений и температур в углеродсодержащей среде с графитизацией поверхностного слоя алмазами частиц [7], принятый автором в качестве прототипа.

Принятый за прототип способ заключается в том, что обрабатывают частицы нанодисперсных алмазов динамического синтеза (нанодисперсные алмазы) воздействием заданных давлений и температур. При этом получают материал на основе нанодисперсных алмазов, изготовленный в виде порошка.

Получаемый порошок синтетического алмаза характеризуется повышенной (на порядок) плотностью дефектов в сравнении с порошками статического синтеза и имеет следующие характеристики:

Размер частиц, нм - 2-10

Удельная площадь поверхности Sуд, м2/г - ≈300-400

Температура начала окисления на воздухе, oС - ≈400

Температура начала графитизации в вакууме, oС - ≈900

Однако известный способ имеет существенные недостатки. Шихту, содержащую алмазные частицы, необходимо обрабатывать концентрированной азотной кислотой либо смесью сильных минеральных кислот при температуре до 250oС и давлении до 10 МПа, используя специальную аппаратуру высокого давления, выполненную из коррозионностойкого сплава. Затем алмазные частицы должны быть тщательно отмыты от кислоты и высушены при повышенной температуре.

Указанная обработка не приводит к улучшению структурного совершенства, не изменяет дисперсность частиц, но значительно повышает затраты на изготовление. Кроме того, способ получения самой алмазосодержащей шихты имеет следующие существенные недостатки.

1. Используются высокие давления (20-30 ГПа) и температуры (3000-4000oС), что выше, чем при ударно-волновом синтезе.

2. Необходимо использование специализированных камер для проведения синтеза.

3. Невысокий выход алмазосодержащей шихты (приблизительно 10% от массы взрывчатого вещества), при этом в шихте сам алмаз составляет 65-80 мас.%.

4. Достаточно сложная технология очистки полученной шихты.

Получаемый этим способом порошок синтетического алмаза имеет следующие недостатки.

1. Высокая дисперсность частиц позволяет эффективно использовать их лишь в немногих областях техники, например при суперфинишной обработке материалов, в качестве модификаторов трения или в качестве адсорбентов.

2. Высокая удельная площадь поверхности не позволяет получить порошки определенного гранулометрического состава, что является причиной их низкой агрегативной и седиментационной устойчивости (в жидких средах).

3. Получаемые порошки УДА характеризуются повышенной (на порядок) плотностью дефектов по сравнению с порошками статического синтеза.

4. Вследствие значительной удельной поверхности и особенностей структуры эти порошки обладают высокой адсорбционной способностью, что

а) снижает эффективность их очистки и затрудняет ее;

б) не позволяет эффективно использовать их для получения поликристаллических сверхтвердых материалов (в отличие от порошков, полученных другими методами, в частности путем статического синтеза).

В качестве прототипа способа получения алмазных частиц принят способ получения алмазных кристаллов по авторскому свидетельству СССР [8], который позволяет получать частицы алмаза с размерами более 500 мкм.

При осуществлении принятого за прототип способа обрабатывают частицы алмаза воздействием заданных давлений и температур в среде, содержащей углерод. При этом первоначальный кристалл алмаза наращивают, осаждая на его нагретой поверхности углерод, получаемый при диссоциации углеродсодержащего газа.

Однако этот способ, относящийся к эпитаксиальному выращиванию алмаза (получение синтетических алмазов из газовой фазы), имеет ряд существенных недостатков.

Для осуществления этого способа необходимо сложное оборудование и оснастка, затрачивается значительное количество энергии на поддержание температуры поверхности обрабатываемой алмазной частицы (1800-2500oС) и для обеспечения диссоциации углеродсодержащего газа (2300oС). Производительность этого способа очень низкая, что приводит в итоге к повышенной стоимости получаемой продукции.

В качестве прототипа способа получения содержащих алмазные частицы заготовок выбран способ, описанный в патенте [10]. Известный способ получения содержащих алмазные частицы заготовок заключается в том, что смешивают алмазный порошок и связующий материал, формируют из полученной шихты заготовки, размещают над заготовкой дополнительный слой кремния, размещают заготовки в контейнере и спекают их при заданном давлении.

При этом получают алмазосодержащий спек (заготовку), у которой зерна алмаза связаны карбидом кремния.

Однако этот известный способ имеет следующие недостатки.

1. Алмазные частицы спекаются при низком давлении и достаточно длительный промежуток времени находятся при воздействии высоких температур, что ведет к разупрочнению алмаза, его окислению и графитизации.

2. Сверхтвердые композиционые материалы на основе алмаза и кубического нитрида бора (КНБ), спеченные со связкой при нормальном (пониженном) давлении уступают по своим физико-механическим и другим характеристикам аналогичным материалам, полученным спеканием при повышенном давлении, из-за невысокой прочности связи между кристаллами алмаза или КНБ.

3. Достаточно сложная температурная обработка алмаза, включающая две стадии: 1-ая для графитизации алмаза и 2-ая - непосредственно пропитка.

4. Длительная температурная обработка (по сравнению с обработкой под давлением).

5. Обрабатываются достаточно крупные частицы алмаза, что снижает характеристики композита и ограничивает область его применения.

Задачей предлагаемого изобретения является получение материалов на основе алмаза с размером частиц в диапазоне от 1 до 500 мкм и содержанием несгораемых примесей не более 2 мас.% (что является оптимальным для большинства областей использования алмазосодержащих порошков), а также получение частиц алмаза с размерами более 500 мкм. При этом параметры процесса обработки исходных частиц нанодисперсных алмазов снижены в сравнении с известными (давление от 0,133•10-10 до 2 ГПа, температура 20-1200oС).

Задачей предлагаемого изобретения является также получение заготовок алмазосодержащих материалов с высокодисперсной (10-1000 нм) структурой, не содержащих инородных (металлических и неметаллических) включений и получаемых при сравнительно невысоких для этого класса материалов давлениях и температурах.

В результате решения этой задачи достигнут новый технический результат, заключающийся в повышении физико-механических и эксплуатационных характеристик материалов на основе алмаза, в снижении их себестоимости.

Указанный технический результат достигается тем, что при осуществлении способа получения алмазных частиц преимущественно для изготовления алмазосодержащего материала, при котором обрабатывают частицы нанодисперсных алмазов воздействием заданных давлений и температур, согласно изобретению на поверхность частиц алмаза наносят графит или углерод, размеры частиц которых выполнены нанометричными.

При этом частицы графита наносят на поверхность частиц алмаза путем термической обработки очищенного порошка нанодисперсных алмазов с графитизацией их поверхностного слоя, нагревая их в вакууме при температуре от 1000 до 1500oС.

Слой графита увеличивают, осаждая дополнительно углерод на поверхность полученных частиц из углеродсодержащего газа путем охлаждения этих частиц до температуры ниже 300oС и подачи в реакционный объем углеродсодержащего газа, нагреваемого до температуры от 300 до 1000oС.

При этом возможен вариант, когда поверхность исходных частиц алмаза смачивают углеродсодержащей жидкостью или осаждают на поверхность этих частиц углеродсодержащие группы из углеродсодержащего газа, нагревая газ до температуры от 300oС и поддерживая температуру частиц алмаза не более 300oС.

Кроме того, возможно нанесение графита на поверхность частиц алмаза путем термической обработки неочищенного порошка нанодисперсных алмазов с графитизацией углерода, находящегося на поверхности частиц алмаза, путем нагревания в среде инертного газа или в вакууме при температуре от 1200 до 1500oС, причем слой углерода может быть увеличен путем осаждения на его поверхность углерода из углеродсодержащего газа приведенным выше технологическим приемом.

При любом варианте осуществления способа получения алмазных частиц возможна технология, когда смешивают частицы очищенных нанодисперсных алмазов с частицами графита нанометричных размеров, перемешивают в течение 2-3 часов, а обработку полученной шихты осуществляют при давлении от 0,133•10-10 до 2,0 ГПа и температуре от 20 до 1200oС с выдержкой от 10 с до 6 ч при следующем соотношении составных частей, мас.%:

Порошок нанодисперсных алмазов с размерами кристаллитов 2 - 10 нм - 10 - 50

Порошок нанодисперсных алмазов, на поверхность которых нанесен графит или углерод - Остальное

При этом в шихту могут быть добавлены частицы графита или графитоподобного нитрида бора с размерами не более 1 мкм в количестве от 10 до 50 мас. %, а также углеродсодержая жидкость в количестве от 10 до 100 об.% от объема полученной шихты.

Возможен также вариант, когда в шихту добавляют до 10 мас.% аморфного бора с размерами частиц не более 1 мкм.

Отличительной особенностью заявляемого способа получения алмазных частиц для изготовления алмазосодержащего материала является то, что на поверхность частиц алмаза наносят графит или углерод, размеры частиц которых выполнены нанометричными.

Это позволяет, во-первых, производить перекристаллизацию нанесенного графита или углерода в плотные углеродные модификации в области давлений и температур, которая традиционно считается областью термодинамической стабильности "рыхлых" углеродных модификаций (графит, сажа). Во-вторых, способствует росту размеров частиц нанодисперсного алмаза. В-третьих, приводит к появлению достаточно крупных частиц алмаза, образующихся из нанодисперсных частиц алмаза.

В зависимости от структуры наносимого углерода, способа его нанесения и условий обработки возможна его перекристаллизация в алмаз, промежуточные гексагональные модификации углерода или алмазоподобный углерод.

При этом порошок нанодисперсных алмазов может либо инициировать превращение вводимого графита (углерода) в плотные модификации, либо укрупняться за счет наносимого на их поверхность углерода с последующим слиянием алмазных частиц внутри агрегатов, а также за счет коагуляции и коалесценции самих агрегатов. Возможен также механизм, когда отдельные частицы или агрегаты частиц нанодисперсных алмазов присоединяются к более крупной растущей алмазной частице.

Используемые нанодисперсные алмазы, с одной стороны, выступают в качестве активатора и своеобразного катализатора процесса превращения исходных частиц неалмазного углерода, а, с другой стороны, служат зародышами новой алмазной фазы и ее структурными элементами.

Способность нанодисперсных алмазов активировать процесс алмазообразования связана с их структурными и поверхностными свойствами, а именно:

- большой площадью поверхности и высокой поверхностной энергией;

- наличием на поверхности частиц функционального покрова, состоящего из химических соединений различной природы;

- высокой дефектностью и дисперсностью частиц;

- наличием в агрегатах на основе нанодисперсных алмазов пор малого (нанометричного) размера.

С другой стороны, показана возможность самопроизвольной трансформации структуры графита (неалмазного углерода) в нормальных условиях, которая усиливается с увеличением его дисперсности и структурной упорядоченности.

Эксперименты, выполненные автором, показали, что структура высококристаллического графита после его механического измельчения (размер частиц графита составлял от единиц до нескольких десятых микрона) самопроизвольно изменяется с течением времени при атмосферном давлении и комнатной температуре без каких-либо дополнительных внешних воздействий.

Превращение осуществляется последовательно по схеме графит --> алмазоподобный углерод.

Процесс начинается в наиболее дисперсных поверхностных фрагментах графитовых частиц. Исследования полученного порошка установили, что наряду с графитом в шихте имеются частицы с алмазоподобной структурой, причем с увеличением времени выдержки происходит увеличение размеров таких частиц.

Необходимо отметить, что на снижение энергетического барьера перехода графит --> алмазоподобный углерод в указанных выше условиях оказывает влияние структура графита, его дисперсность, а также примеси (например, железо), которые могли попасть в шихту при ее механическом диспергировании.

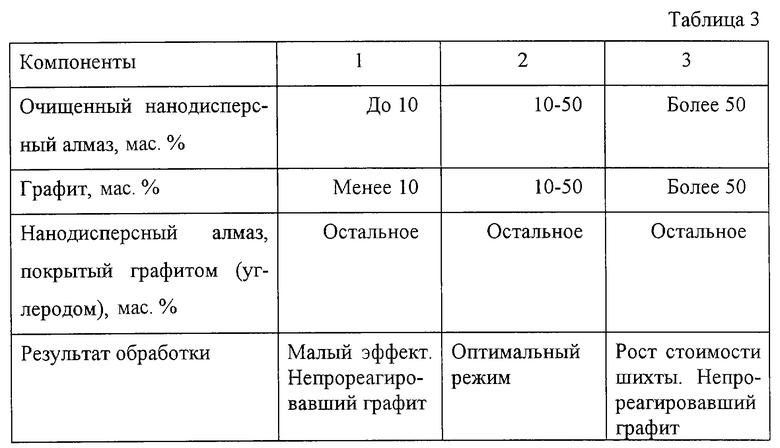

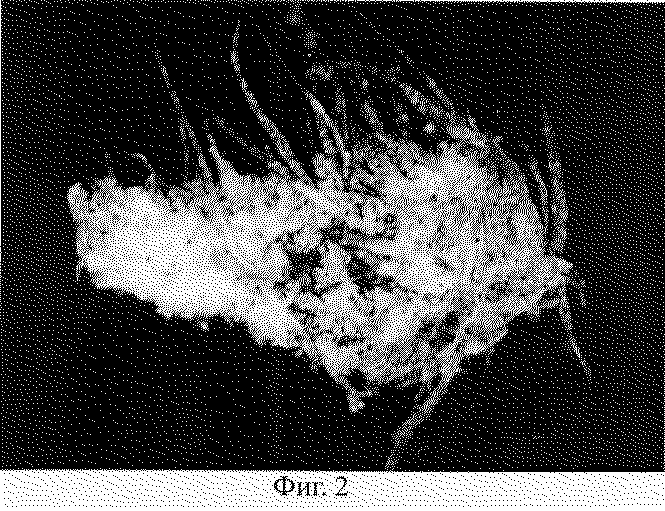

В результате описанных экспериментов были получены бесцветные (либо прозрачные, либо мутноватые) частицы на основе алмазоподобного углерода с размерами от единиц до нескольких сотен микрон (см. фиг.1 и 2). Однако у описанного метода получения частиц алмазоподобного углерода существенным недостатком является длительность процесса и сравнительно небольшой выход крупных частиц.

Таким образом, графит (неалмазный углерод) в массивном состоянии является стабильной модификацией углерода, а в дисперсном состоянии, после механического диспергирования, может быть нестабильным. При этом нанесение графита (неалмазного углерода), особенно высокодисперсного, на поверхность нанодисперсных алмазов дополнительно термодинамически и кинетически стимулирует процесс алмазообразования.

Движущей силой, вызывающей фазовые и структурные изменения в неравновесной системе (нанодисперсный алмаз - графит), является ее стремление к минимизации свободной энергии, что вызывает переход "рыхлых" углеродных модификаций в плотные, а также вызывает рост алмазных частиц при нормальном и при пониженном внешнем давлении. Было также установлено, неалмазный углерод легче (с термодинамической точки зрения) переходит в алмаз, если он находится в виде графита.

При этом графитизацию поверхностного слоя частиц алмаза осуществляют путем нагревания в вакууме при температуре от 1000 до 1500oС. Эксперименты, выполненные автором, показали, что температуры менее 1000oС недостаточны для графитизации поверхностного слоя нанодисперсных алмазов, а нагрев до температуры более 1500oС нецелесообразен из экономических соображений, так как не приводит к ускорению процесса графитизации поверхностного слоя алмазных частиц и может привести к полной графитизации алмаза.

Необходимость нагревания шихты в вакууме связана с тем, что при наличии в среде окислителей в указанном интервале температур происходит сгорание (окисление) алмаза с образованием СO2.

Кроме того, отличительной особенностью является также то, что слой графита можно увеличить, осаждая дополнительно углерод на поверхность полученных частиц из углеродсодержащего газа путем охлаждения этих частиц до температуры ниже 300oС и подачи в реакционный объем углеродсодержащего газа, нагреваемого до температуры от 300 до 1000oС. Для этого реакционный объем охлаждают после первого этапа графитизации, а углеродсодержащий газ перед подачей в реакционный объем подогревают до указанной температуры. При этом углеродсодержащий газ разлагается, выделяя свободный углерод, и последний сорбируется на слой графита, образованного на алмазных частицах при первом этапе графитизации.

Эти особенности позволяют

- минимизировать количество примесей в получаемых алмазных частицах;

- увеличить площадь контакта нанодисперсных частиц алмазов и графита, а также создать условия для когерентного срастания на границе алмазная частица - графитовая частица;

- обеспечить непосредственный контакт алмазной поверхности и графита, что увеличивает вероятность нуклеации алмаза вследствие значительного влияния поверхностных сил затравочных кристаллов нанодисперсных алмазов на образование новой фазы (автоэпитаксия);

- обеспечить равномерное распределение графита в шихте;

- обеспечить согласованную ориентацию графита в пределах нанесенного слоя;

- сохранить остаточную внутри плоскостную деформацию графита (способствует гофрировке графита);

- получить мелкодисперсный (ультрадисперсный) графит, неустойчивый термодинамически и обладающий большой площадью поверхности, высокой поверхностной энергией, искаженной кристаллической решеткой;

- усиливать диффузионные процессы вследствие наличия напряжений на границе алмаз - графит;

- исключить образование устойчивых промежуточных алмазоподобных модификаций углерода после окончания обработки материала;

- дополнительно воздействовать на графит силами, возникающими из-за малых размеров используемых частиц и наличия в агрегатах пор малого радиуса (нанопористости);

- получать более крупные алмазные частицы за счет коагуляции и коалесценции исходных графитизированных агрегатов из нанодисперсных алмазов (кристаллизация из коллоидного состояния);

- регулировать слой графита (неалмазного углерода) на поверхности частиц алмаза при дополнительном осаждении углерода из углеродсодержащего газа.

Еще одной отличительной особенностью заявляемого способа получения алмазных частиц является то, что поверхность исходных частиц алмаза смачивают углеродсодержащей жидкостью или осаждают на поверхность этих частиц углеродсодержащие группы из углеродсодержащего газа, нагревая газ до температуры от 300 до 1000oС и поддерживая температуру частиц алмаза не более 300oС.

Это позволяет дополнительно получать свободный углерод в результате разложения нанесенных поверхностных углеродсодержащих соединений при последующей термообработке.

Указанные температуры алмазных частиц и углеродсодержащего газа определены процессами, описанными выше.

Отличительной особенностью заявляемого способа получения алмазных частиц является также то, что возможен вариант, при котором графит наносят на поверхность частиц алмаза путем термической обработки неочищенного порошка нанодисперсных алмазов с графитизацией углерода, находящегося на поверхности частиц алмаза, путем нагревания в вакууме при температуре от 1200 до 1500oС, при этом слой углерода может быть увеличен путем осаждения на его поверхность углерода из углеродсодержащего газа описанным выше технологическим приемом.

При нагреве до температуры менее 1200o С не происходит образования достаточного количества графита на поверхности алмазных частиц. При повышении температуры нагрева до более 1500oС увеличиваются энергозатраты без ускорения графитизации поверхностного слоя алмазных частиц, что приводит к увеличению стоимости конечного продукта, может произойти и полная графитизация алмаза.

Необходимость проведения указанного процесса графитизации в вакууме обоснована выше.

Рассмотренная отличительная особенность позволяет

- не очищать предварительно используемые нанометричные алмазы от неалмазного углерода, что снижает стоимость исходной шихты;

- получать заданный слой графита на поверхности алмаза.

Еще одной отличительной особенностью заявляемого способа получения алмазных частиц является также то, что смешивают частицы очищенных нанодисперсных алмазов с частицами графита нанометричных размеров, перемешивают в течение 2-3 часов, а обработку полученной шихты осуществляют при давлении от 0,133•10-10 до 2,0 ГПа и температуре от 800 до 1200oС с выдержкой от 10 до 60 с при следующем соотношении компонентов шихты, мас.%:

Порошок нанодисперсных алмазов с размерами кристаллитов 2 - 10 нм - 10 - 50

Нанодисперсные алмазы, на поверхность которых нанесен графит или углерод - Остальное

Причем в шихту могут быть добавлены частицы графита или графитоподобного нитрида бора с размерами не более 1 мкм в количестве от 10 до 50 мас.%, а также углеродсодержащая жидкость в количестве от 10 до 100 об.% от объема полученной шихты.

Кроме того, при любом варианте в шихту может быть добавлено до 10 мас.% аморфного бора с размерами частиц не более 1 мкм.

Эти отличительные особенности вызывают следующие характерные положительные свойства процесса.

Добавки очищенных нанодисперсных алмазов в шихту ускоряют процесс алмазообразования. Причем добавка этих алмазов в количестве менее 10 мас.%, как показали эксперименты, не приводит к существенному увеличению выхода алмазов, а добавка в количестве более 50 мас.% приводит к неоправданному увеличению стоимости шихты.

Перемешивание шихты способствует равномерному распределению ее компонентов. Причем экспериментально установлено, что при перемешивании менее чем в течение 2 часов снижается эффект от добавки очищенных нанодисперсных алмазов в результате неравномерности их распределения в шихте, а перемешивание в течение более 3 часов становится невыгодным, так как не приводит к увеличению количества синтезируемых алмазов и синтезу более крупных частиц, а лишь удорожает технологический процесс.

Пределы технологических параметров обработки полученной шихты также установлены экспериментально.

Обработка шихты при низких (атмосферном и пониженном) давлениях и низких температурах существенно упрощает технологию получения алмазных частиц, исключает необходимость использования сложной оснастки.

При давлении меньше чем 0,133•10-10 ГПа не наблюдается увеличения выхода годного продукта, а затраты на создание разрежения резко увеличиваются.

Повышение давления снижает температуру и время обработки шихты, повышает выход годного продукта. Однако увеличение давления до свыше 2,0 ГПа нецелесообразно из-за усложнения и повышения стоимости используемой оснастки.

При температуре обработки менее 800oС не наблюдается увеличения выхода синтезируемых частиц, эта температура является нормальной для рабочих помещений и ее искусственное понижение нецелесообразно.

Нагрев шихты ускоряет процесс алмазообразования, однако при температуре свыше 1200oС увеличиваются затраты на поддержание температуры, а существенного увеличения выхода конечного продукта не наблюдается, что приводит к росту стоимости получаемых синтетических алмазов.

Выдержка менее 30 с после перемешивания технически трудно реализуется и нецелесообразна, а выдержка более 60 с не приводит к каким либо изменениям в полученном продукте и только удлиняет технологический цикл обработки.

Добавка частиц графита с размерами не более 1 мкм в количестве от 10 до 50 мас. % позволяет заменить часть нанодисперсных алмазов, что ведет к уменьшению стоимости исходной шихты. В результате перемешивания происходит нанесение графита (как менее твердого компонента смеси) на поверхность нанодисперсных алмазов и образование однородной (по объему) шихты (гомогенизация). При использовании графитовых частиц с размерами более 1 мкм процесс синтеза протекает с меньшей интенсивностью из-за более высокой устойчивости графита в частицах такого объема и из-за меньшей площади контакта частиц графита и нанодисперсных алмазов. При размерах частиц графита свыше 1 мкм необходимо увеличивать давление и температуру процесса и использовать металлы-катализаторы, растворяющие графит.

Кроме того, при использовании крупных частиц графита образование кубического алмаза затруднено. После синтеза фиксируется преимущественно образование алмазоподобных гексагональных модификаций. В этом случае возможно также образование кубического алмаза, который формируется при трансформации промежуточных фаз в процессе роста частиц. Однако для этого необходима длительная выдержка, что экономически нецелесообразно.

При внесении небольшого количества графита (менее 10 мас.%) эффект от замены части нанодисперсных алмазов пренебрежимо мал, а при внесении более 50 мас.% графита после синтеза остается непрореагировавший графит.

Графит и графитоподобный нитрид бора (BNГ) обладают изоэлектронным строением, имеют близкую структуру и близкие термодинамические характеристики. Исследования показали, что в системе нанодисперсный алмаз - BNГ происходит синтез плотных модификаций нитрида бора при тех же условиях, что и образование плотных модификаций на основе углерода в системе нанодисперсный алмаз - графит (углерод). При этом в продуктах синтеза фиксируется кубический нитрид бора (BNK), вюрцитный нитрид бора (BNB) и графитоподобный нитрид бора (BNГ). Последовательность перехода BNГ в плотные модификации представляется следующим образом: исходный графитоподобный нитрид бора (BNГ) аморфизируется, затем частично переходит в вюрцитную модификацию, далее осуществляется переход в кубическую модификацию.

В результате контактирования поверхности нанодисперсных алмазов с частицами нитрида бора в указанных выше условиях наблюдается разупорядочение исходного BNГ, далее происходит образование кубического нитрида бора BNК, при этом в шихте наблюдается небольшое количество вюрцитного нитрида бора. Как и в случае с графитом, применение исходных частиц нитрида бора размером менее 1 мкм позволяет интенсифицировать процесс превращения BNГ в плотные модификации, что по аналогии с графитом свидетельствует о снижении устойчивости BNГ с увеличением его дисперсности.

При использовании в шихте менее 10 мас.% BNГ получают очень малый выход плотных фаз, что снижает эффективность процесса, а при добавках BNГ, превышающих 50 мас.%, в получаемом продукте остается непрореагировавший BNГ.

Добавки бора с размерами частиц менее 1 мкм в шихту с графитом (углеродом) с нанометричными размерами частиц вызывают образование карбида бора В4С, процесс образования которого усиливается при росте температуры обработки шихты. Присутствие В4С стимулирует процесс алмазообразования. Однако в случае, когда добавки аморфного бора превышают 10 мас.%, эффективность процесса снижается. Во-первых, уменьшается (относительно) количество бора, вступающего в реакцию с углеродом, во-вторых, увеличение в шихте доли карбида бора, который служит в качестве центров кристаллизации, увеличивает количество таких центров, что приводит к уменьшению от оптимальных размеров образующихся алмазных частиц.

Обработка шихты на основе нанодисперсный алмаз - графит (углерод) углеродсодержащей жидкостью позволяет

- дополнительно получать углерод, который образуется в результате разложения при нагреве углеродсодержащих групп;

- интенсифицировать массоперенос углерода (в том числе самих частиц нанодисперсных алмазов);

- снизить трение между частицами;

- облегчить коагуляцию исходных частиц шихты, что увеличивает размер синтезируемых частиц алмаза особенно при обработке шихты непосредственно в жидкости).

При добавке углеродсодержащей жидкости менее 10 об.% (от объема шихты) эффект от ее использования практически не наблюдается (количество и дисперсность синтезируемых частиц алмаза практически не отличаются от частиц, получаемых при использовании сухой шихты), а добавка углеродсодержащей жидкости более чем 100 об. % не приводит к увеличению выхода (количества, крупности) синтезируемых частиц алмаза и ухудшает энергетические показатели процесса.

Указанный технический результат достигается также тем, что при осуществлении способа получения алмазных частиц, при котором обрабатывают частицы алмаза воздействием заданных давлений и температур в среде, содержащей углерод, согласно изобретению в качестве частиц алмаза используют нанодисперсные алмазы, при этом на поверхность этих частиц наносят графит или углерод, размеры частиц которых выполнены нанометричными, а после получения конечного продукта последний классифицируют, отделяя алмазные частицы с размерами от 1 до 500 мкм.

Отличительной особенностью способа получения алмазных частиц является то, что в качестве частиц алмаза используют нанодисперсные алмазы, при этом на поверхность этих частиц наносят графит или углерод, размеры частиц которых выполнены нанометричными, а после получения конечного продукта последний классифицируют, отделяя алмазные частицы с размерами более 500 мкм.

Использование в качестве частиц алмаза нанодисперсных алмазов при нанесении на поверхность этих частиц графита или неалмазного углерода, размеры частиц которых выполнены нанометричными, позволяет значительно удешевить технологический процесс в сравнении с прототипом. Как это следует из выше описанных способов получения алмазных частиц из нанодисперсных алмазов с покрытием их поверхности графитом или углеродом, параметры технологического процесса (давление и температура) значительно ниже, чем у традиционных технологических процессов получения синтетических алмазов, что уменьшает стоимость используемого оборудования и уменьшает эксплуатационные расходы.

Отделение алмазных частиц с размерами более 500 мкм после получения конечного продукта известными методами классификации позволяет получить два полезных продукта: порошок, используемый в качестве абразивного материала, и крупные частицы (более 500 мкм) алмаза, используемые в качестве вставки для режущего инструмента. Следует отметить, что качество кристаллической структуры получаемых крупных частиц алмаза позволяет их использовать и в ювелирных целях. Таким образом, при получении алмазных частиц заявляемым способом отходы отсутствуют, а крупные частицы алмаза представляют повышенную ценность в сравнении с такими же синтетическими алмазами, изготавливаемыми другими известными способами.

Указанный технический результат достигается также тем, что при осуществлении способа получения содержащих алмазные частицы заготовок, при котором смешивают алмазный порошок и связующий материал, формируют из полученной шихты заготовки, размещают заготовки в контейнере и обрабатывают их повышенным давлением, согласно изобретению используют порошок нанодисперсных алмазов с размерами кристаллитов от 2 до 10 нм, а в качестве связующего материала используют этот же порошок, на поверхность частиц которого нанесен графит или углерод, и полученную шихту спекают при давлении от 2,5 до 4,0 ГПа и температуре от 800 до 1200oС с выдержкой от 10 до 60 с, при этом получают заготовки плотностью 0,5-0,9 от плотности алмаза, при соотношении составных частей, %:

Порошок нанодисперсных алмазов с размерами кристаллитов 2 - 10 нм - 40-60

Порошок нанодисперсных алмазов, на поверхность частиц которого нанесен углерод - Остальное

При этом на поверхность частиц шихты дополнительно могут быть нанесены углеродсодержащие группы из углеродсодержащего газа путем нагревания газа до температуры от 300 до 1000oС или смачивания шихты углеродсодержащей жидкостью.

При осуществлении описанного способа получения содержащих алмазные частицы заготовок полученные заготовки можно измельчать до частиц величиной от 0,01 до 0,5 мм. Можно также применять получаемую по этому способу шихту в качестве связующего материала при изготовлении композитных сверхтвердых материалов.

Отличительной особенностью заявляемого способа получения содержащих алмазные частицы заготовок является то, что используют порошок нанодисперсных алмазов с размерами кристаллитов от 2 до 10 им, а в качестве связующего материала используют этот же порошок, на поверхность частиц которого нанесен графит или углерод, и полученную шихту спекают при давлении от 2,5 до 4,0 ГПа и температуре от 800 до 1200oС с выдержкой от 10 до 60 с, при этом получают заготовки плотностью 0,5-0,9 от плотности алмаза.

Эта особенность позволяет получать заготовки на основе нанодисперсных алмазов, причем в качестве связки используют частицы нанодисперсного алмаза, покрытые графитом или неалмазным углеродом. Частицы нанодисперсного алмаза, покрытые графитом (углеродом), выступают в роли носителя неалмазного углерода, что способствует диспергации неалмазных форм углерода и их перекристаллизации в плотные модификации. При этом термообработка ускоряет перекристаллизацию графита (углерода), также находящегося в высокодисперсном состоянии, в алмаз (алмазоподобный углерод) и способствует спеканию частиц материала заготовки при невысоких параметрах компактирования.

Использование для способа получения содержащих алмазные частицы заготовок порошков нанодисперсных алмазов с размерами кристаллитов менее 2 нм нецелесообразно в связи с трудностью получения таких порошков (необходима разработка новых, отсутствующих в настоящее время технологий для получения нанодисперсных алмазов с размерами менее 2 нм). Использовать порошки нанодисперсных алмазов с размерами частиц более 10 нм для способа получения заготовок также нецелесообразно в связи с уменьшением их активности при увеличении размеров до более 10 нм, что снижает эффективность способа.

Параметры обработки шихты установлены экспериментально.

При давлении меньше чем 2,5 ГПа ухудшается качество получаемых заготовок из-за недостаточного компактирования.

При давлении больше чем 4,0 ГПа увеличиваются затраты и повышается себестоимость заготовок.

При температуре обработки меньше чем 800oС увеличивается необходимое время обработки шихты, ухудшается качество материала заготовок из-за дефектов спекания.

При температуре больше чем 1200oС увеличивается себестоимость заготовок, появляется опасность потери конечного качества материала из-за возникновения эффекта графитизации алмазных частиц.

Выдержка менее 10 с трудно реализуется технологически и нецелесообразна.

Выдержка более 60 с ведет к увеличению затрат без заметного увеличения свойств получаемого материала заготовок.

С помощью описанных технологических приемов плотность заготовки, как это установлено экспериментально, получается в пределах 0,5-0,9 от плотности алмаза. Более низкую плотность получать нецелесообразно, а более высокую не удается достичь из-за ограничений, накладываемых другими параметрами заявляемого способа.

Отличительной особенностью заявляемого способа получения содержащих алмазные частицы заготовок является также то, что на поверхность частиц шихты дополнительно могут быть нанесены углеродсодержащие группы из углеродсодержащего газа путем нагревания газа до температуры от 300 до 1000oС или смачивания шихты углеродсодержащей жидкостью.

Нанесение углеродсодержащих групп на поверхность нанодисперсных алмазов способствует дополнительному алмазообразованию в процессе последующей термообработки, как это описано выше при рассмотрении способа получения алмазных частиц. Алмазные частицы, синтезируемые из углерода поверхностных углеродсодержащих групп, образуются преимущественно в порах получаемой заготовки, что способствует повышению физико-химических свойств заготовки.

Дополнительной отличительной особенностью способа получения содержащих алмазные частицы заготовок является то, что возможен вариант, при котором полученные заготовки измельчают до частиц величиной от 0,01 до 0,5 мм.

Последующее измельчение спеченных заготовок позволяет получать алмазный порошок с поликристаллической структурой и размером частиц в заявляемых пределах для использования получаемого порошка в качестве абразивного материала.

Еще одной отличительной особенностью способа получения содержащих алмазные частицы заготовок является то, что возможен вариант, при котором применяют получаемую шихту в качестве связующего материала при изготовлении композитных сверхтвердых материалов.

Использование заявляемой шихты в качестве связки позволяет получать поликристаллические сверхтвердые материалы (ПСТМ) на основе достаточно большого диапазона других крупных порошков сверхтвердых материалов (СТМ), причем зернистость порошков последних может составлять величину до нескольких сотен микрон. В процессе спекания шихта образует нанокристаллическую связку, соединяющую более крупные зерна СТМ. Использование связки на основе нанодисперсных алмазных порошков повышает физико-механические свойства композиционных материалов, а также позволяет понизить температуру и время спекания, не использовать катализаторы и инородные связующие, а использовать только углерод. Все это позволяет расширить технологический диапазон получаемых изделий, расширить их область использования.

Указанный технический результат достигается также тем, что получают материал на основе нанодисперсных алмазов, используемый в качестве вставки для режущего или формообразующего инструмента и изготовленный спеканием шихты, содержащей алмазные частицы, в котором согласно изобретению в качестве алмазных частиц использован порошок нанодисперсных алмазов, в котором размер частиц увеличен до величины от 10 до 1000 нм, плотность материала вставки выполнена от 0,5-1,0 от плотности алмаза, твердость материала выполнена не менее 60 ГПа при количестве несгораемых примесей от 1 до 2%.

Отличительной особенностью получаемого материала является то, что в качестве алмазных частиц использован порошок нанодисперсных алмазов, в котором размер частиц увеличен до величины от 10 до 1000 нм, плотность материала вставки выполнена от 0,5-1,0 от плотности алмаза, твердость материала выполнена не менее 60 ГПа при количестве несгораемых примесей от 1 до 2%.

Это позволяет

- отказаться от добавок катализаторов и связующих при спекании и получении заготовок;

- получать заготовки с размером зерна до 1 мкм (наноматериал), который обеспечивает высокое качество обработки, в т.ч. труднообрабатываемых материалов;

- получать заготовки с высокими физико-механическими свойствами и термостойкостью, с минимальным количеством примесей;

- использовать получаемый наноматериал в качестве связующего для более крупных зерен СТМ, в частности алмазных, т.е. более крупных по сравнению с нанодисперсным алмазом, как это описано выше при применении изготавливаемых по способу получения содержащих алмазные частицы заготовок с последующим их измельчением;

- понизить давление, температуру, время спекания, снизить себестоимость материала.

Указанный технический результат достигается также тем, что при осуществлении способа получения содержащих алмазные частицы заготовок, при котором смешивают алмазный порошок и связующий материал, формируют из полученной шихты заготовки, размещают над заготовкой дополнительный слой кремния, размещают заготовки в контейнере и спекают их при заданном давлении, согласно изобретению используют алмазный порошок нанодисперсных алмазов с размерами кристаллитов от 2 до 10 нм, а в качестве связующего материала используют этот же порошок, на поверхность частиц которого нанесен графит или углерод, и полученную шихту спекают при давлении от 2,5 до 4,0 ГПа и температуре от 1400 до 1600oС с выдержкой от 10 до 60 с, при этом получают заготовки плотностью 0,8-1,0 от плотности алмаза.

При этом возможно применение используемого для осуществления такого способа исходного материала в качестве связующего материала при изготовлении композитных сверхтвердых материалов.

Отличительной особенностью заявляемого способа получения содержащих алмазные частицы заготовок является то, что используют алмазный порошок нанодисперсных алмазов с размерами кристаллитов от 2 до 10 нм, а в качестве связующего материала используют этот же порошок, на поверхность частиц которого нанесен графит или углерод, и полученную шихту спекают при давлении от 2,5 до 4,0 ГПа и температуре от 1400 до 1600oС с выдержкой от 10 до 60 с, при этом получают заготовки плотностью 0,8-1,0 от плотности алмаза.

Эти отличительные особенности позволяют совместить процессы перекристаллизации графита (углерода) в алмаз (алмазоподобный углерод) с процессами спекания нанодисперсных алмазов и пропитки формирующейся заготовки расплавом кремния с образованием карбида кремния.

Указанные отличительные особенности способа получения заготовок, содержащих алмазные частицы, позволяют проводить пропитку кремнием заявляемой шихты совместно с крупными частицами сверхтвердого материала, в частности алмаза. В результате устраняется пористость и происходит упрочение заготовки карбидом кремния.

Кроме того, это позволяет

- интенсифицировать процесс пропитки по границам крупных алмазных зерен;

- связать крупные алмазные зерна нанокристаллической связкой, упроченной карбидом кремния.

Это, в свою очередь, повышает прочностные свойства композиционных материалов вследствие отсутствия пор, упрочения карбидом кремния, более прочной связи между алмазными частицами, а также упрощает технологию изготовления материала по сравнению с традиционными методами.

Кроме того, отличительной особенностью этого способа получения содержащих алмазные частицы заготовок является то, что возможно применение используемого для осуществления такого способа исходного материала в качестве связующего материала при изготовлении композитных сверхтвердых материалов.

Эта отличительная особенность позволяет использовать все описанные выше преимущества технологического процесса по осуществлению способа получения содержащих алмазные частицы заготовок при изготовлении композитных сверхтвердых материалов на основе других компонентов композита.

Таким образом, заявляемое изобретение позволяет повысить физико-механические и эксплуатационные характеристики получаемых материалов на основе алмаза, снизить их себестоимость.

На фиг.1 представлена отдельная частица на основе алмазоподобного углерода, полученная на основе частиц графита с нанометричными размерами после их механического диспергирования и последующей выдержки при атмосферном давлении и комнатной температуре (масштаб: в 1 см - 100 мкм, увеличение 100х).

На фиг.2 представлена чешуйка с образовавшимися на ее поверхности волокнами в условиях по фиг.1 (масштаб: в 1 см - 50 мкм, увеличение 200х).

На фиг.3 представлен результат синтеза по способу получения алмазных частиц, состоящий из частиц алмаза и алмазоподобного углерода (масштаб: в 1 см - 100 мкм, увеличение 100х).

На фиг.4 представлены отдельные частицы алмаза, полученные в результате обработки шихты по способу получения алмазных частиц с предварительной графитизацией поверхности очищенных частиц нанодисперсных алмазов (масштаб: в 1 см - 25 мкм, увеличение 400х).

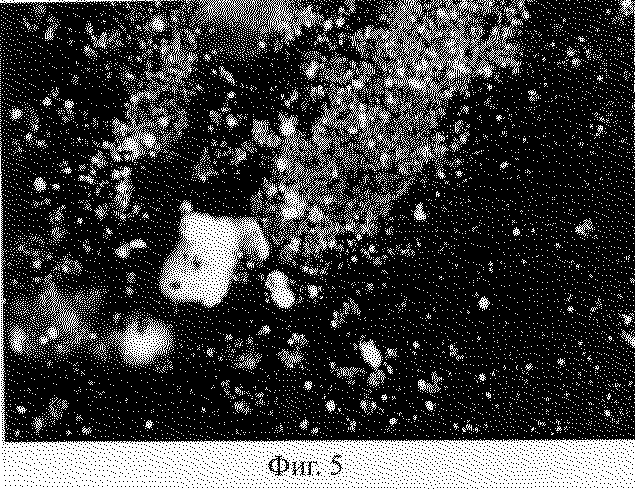

На фиг. 5 представлен полученный материал после обработки шихты с модификацией исходного порошка осаждением на поверхность его частиц углеродсодержащих групп из газовой фазы или из жидкости (масштаб: в 1 см - 50 мкм, увеличение 200х). Видны крупные частицы (50-100 мкм) и более мелкие (менее 50 мкм).

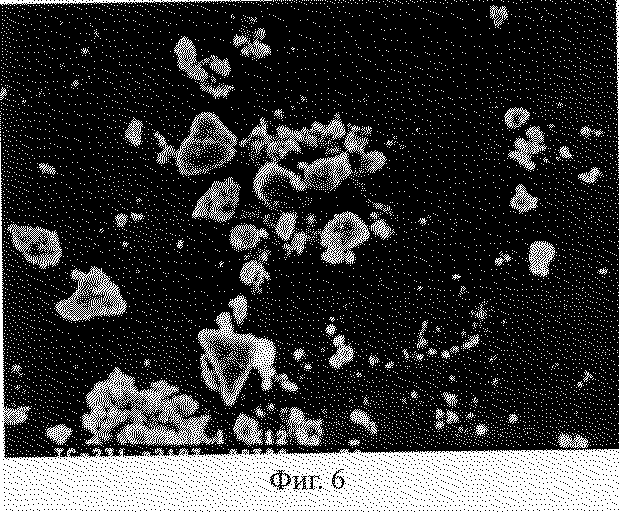

На фиг.6 представлены частицы алмаза, полученные в результате смешивания графитизировнных частиц и очищенных частиц нанодисперсных алмазов с последующей термообработкой полученной шихты в вакууме (масштаб: в 1 см - 30 мкм, увеличение 33х).

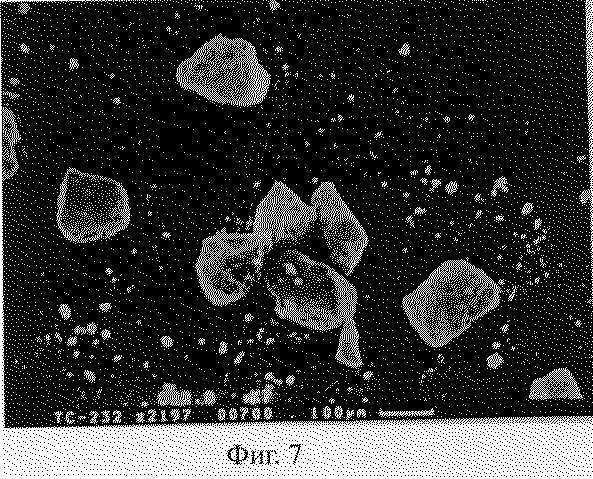

На фиг.7 представлены частицы алмаза, полученные в результате дополнительной ультразвуковой и последующей вакуумной обработки шихты (масштаб: в 1 см - 100 мкм, увеличение 100х).

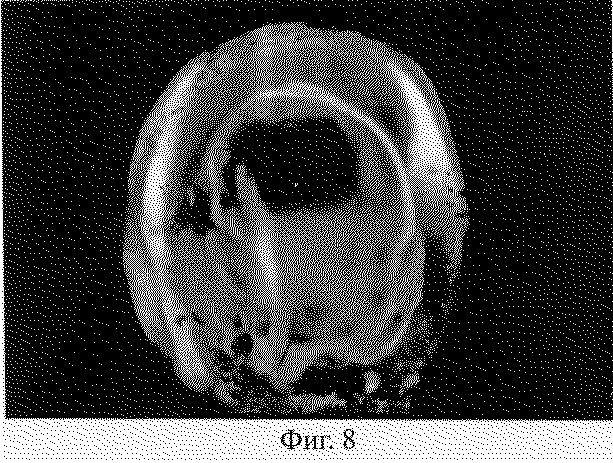

На фиг.8 представлена частица алмаза (шарообразная), полученная в результате ультразвуковой обработки шихты в жидкости (масштаб: в 1 см - 50 мкм, увеличение 200х).

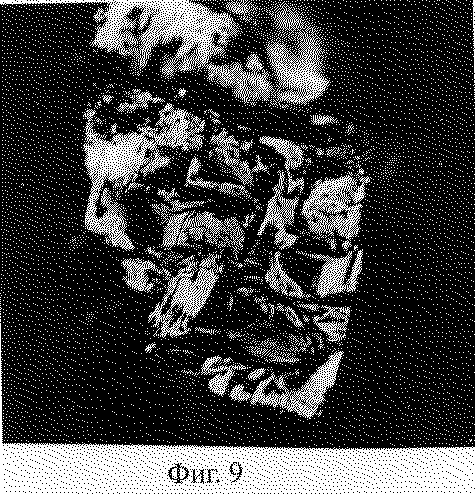

На фиг. 9 представлена крупная частица алмаза, полученная в результате обработки шихты по заявляемому способу получения алмазных частиц, включающему классификацию (просеивание) полученного продукта (масштаб: в 1 см-100 мкм, увеличение 100х), Размеры частицы: большая диагональ 750 мкм, меньшая 550 мкм.

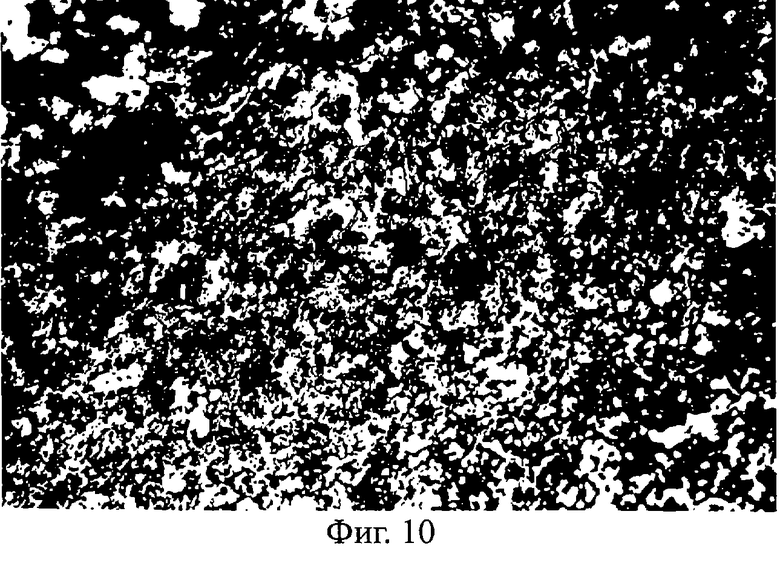

На фиг. 10 представлена микроструктура материала на основе нанодисперсного алмаза, полученного по способу получения содержащих алмазные частицы заготовок (масштаб: в 1 см - 100 мкм, увеличение 100х).

На фиг. 11 представлена электронная микрофотография материала алмазной заготовки, полученной по способу получения содержащих алмазные частицы заготовок (масштаб: в 1 см - 0,7 мкм, увеличение 14300х).

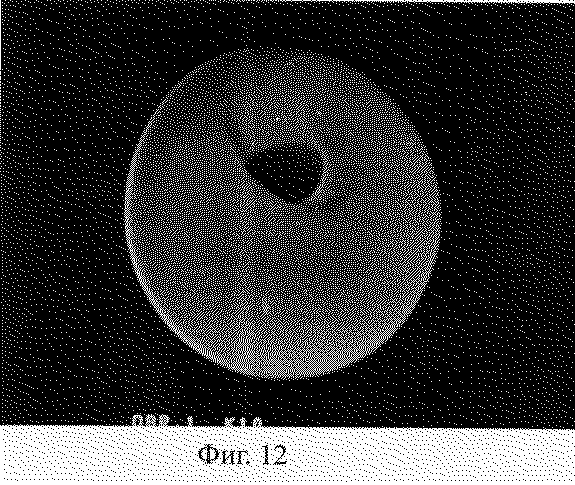

На фиг.12 представлена шарообразная частица алмаза, полученная на основе заявляемого материала (масштаб: в 1 см - 1,5 мкм, увеличение 6600х).

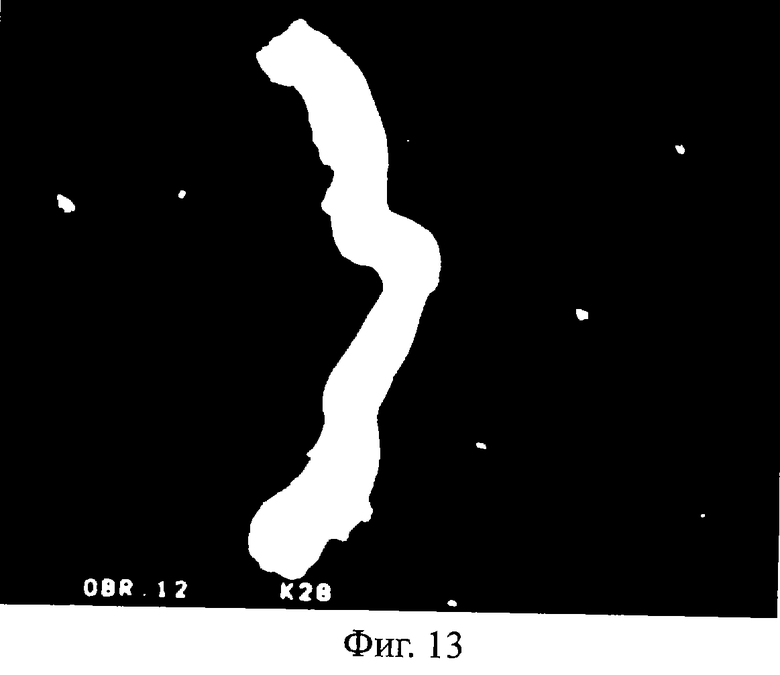

На фиг.13 представлена частица алмаза в форме волокна, полученная на основе заявляемого материала (масштаб: в 1 см - 7 мкм, увеличение 7150х).

На фиг.14 представлена частица алмаза в форме чешуйки, полученная на основе заявляемого материала (масштаб: в 1 см - 7 мкм, увеличение 7150х).

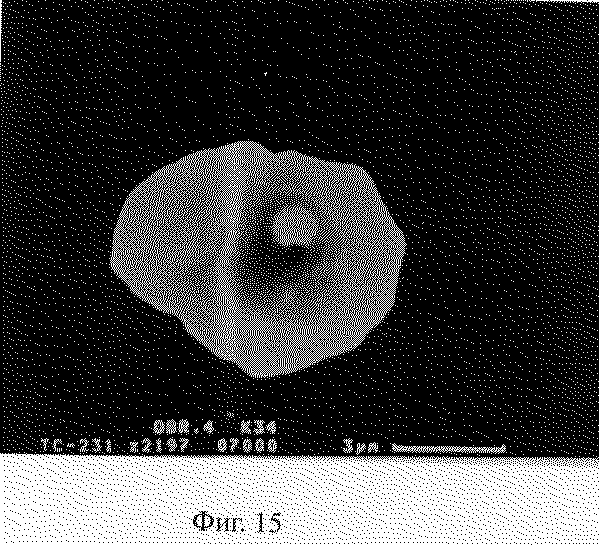

На фиг.15 представлена частица алмаза округлой формы, полученная на основе заявляемого материала (масштаб: в 1 см - 1,5 мкм, увеличение 6600х).

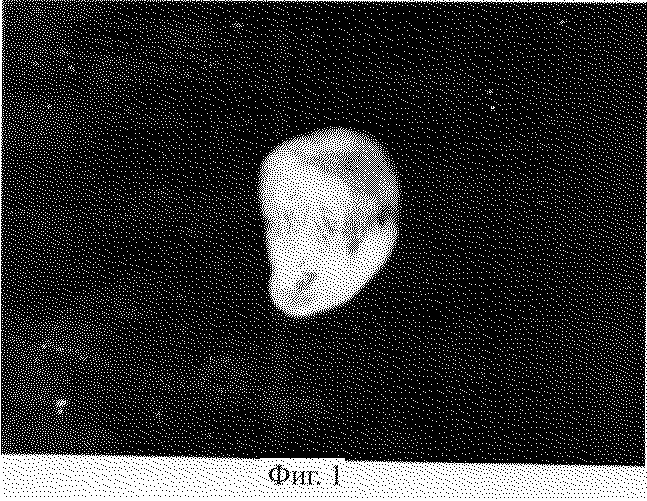

На фиг. 16 представлена частица алмаза с огранкой, полученная на основе заявляемого материала (масштаб: в 1 см - 3 мкм, увеличение 3300х).

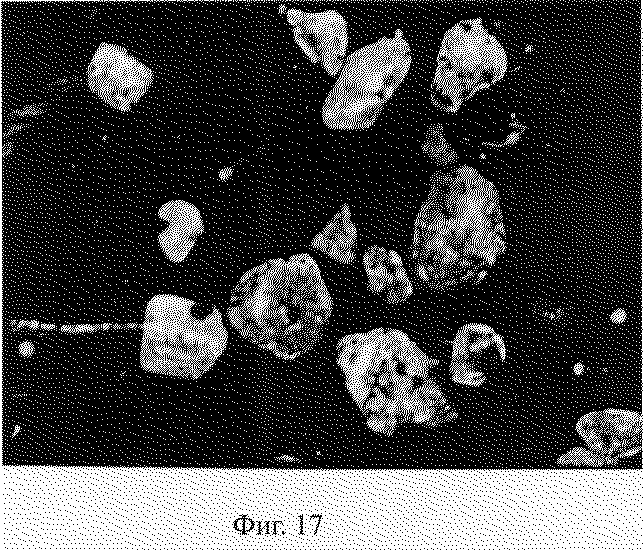

На фиг.17 представлены частицы алмаза с размерами частиц до 500 мкм, получаемые по заявляемому способу получения алмазных частиц (масштаб: в 1 см - 200 мкм, увеличение 50х).

Сущность заявляемого изобретения поясняется следующими примерами.

Пример 1.

Смешивали 50 мас.% нанодисперсных алмазов и 50 мас.% графита с размерами частиц, находящимися в нанометричном диапазоне (менее 1 мкм). Смешивали в смесителе в течение 2-3 часов. В результате перемешивания происходило нанесение частиц графита на поверхность нанодисперсных алмазов, находящихся в виде агрегатов (конгломератов).

Полученную шихту помещали в вакуумную печь, нагревали до температуры 500-1200oС, выдерживали при этой температуре 10-30 мин и затем охлаждали.

В результате получили шихту, содержащую алмаз кубической модификации и алмазоподобный углерод (см. фиг.3). Графита в шихте после спекания практически не было обнаружено.

При использовании менее 10 мас.% нанодисперсных алмазов остается непрореагировавший углерод (графит), использование более 50 мас.% экономически нецелесообразно. При использовании крупных частиц графита (более 1 мкм) затруднен процесс его нанесения на частицы алмаза (меньше поверхность контакта), затруднен процесс превращения графита (остается непрореагировавший графит). При смешивании менее 2 часов - результат хуже. Смешивание более 3 часов - экономически нецелесообразно. При нагревании в вакууме до 500oС необходима большая выдержка, остается непрореагировавший графит. Нагревание в вакууме до более 1200oС экономически нецелесообразно. При выдержке менее 10 мин остается графит, технологически трудно осуществить данный режим. Выдержка более 30 мин экономически нецелесообразна.

Пример 2.

Брали очищенный порошок нанодисперсных алмазов, проводили графитизацию их поверхности путем выдержки в вакууме (τ~10-30 мин, Т~1000-1500oС). Затем вторично подвергали этот же порошок вакуумной обработке (τ~10-30 мин) при Т~ 500-1200oС.

В результате получили порошок алмаза с укрупненными (более 10 нм) по сравнению с исходными частицами (см. фиг.4).

Меньшая выдержка и меньшие температуры при графитизации приводят к недостаточной графитизации, следовательно, хуже идет последующее алмазообразование. Большие τ и Т использовать экономически нецелесообразно.

Пример 3.

Брали очищенный порошок нанодисперсных алмазов, проводили их поверхностную графитизацию в среде инертного газа, режимы аналогичны тем, что в примере 2. Вторично проводили термообработку (режимы по примеру 2) в вакууме. Получили алмазный порошок с укрупненными (относительно исходных) частицами таких же размеров, как и по примеру 2 (см. фиг.4).

Пример 4.

В качестве исходного порошка использовали порошок нанодисперсных алмазов с графитизированной поверхностью, полученный по примеру 2 или 3.

Порошок помещали в реактор, температуру в котором поддерживали не более 300oС. Затем производили подачу в реактор углеродсодержащего газа (СО), предварительно нагреваемого до Т=300-1000oС. При температуре нагрева газа менее 300oС процесс протекает длительное время (неэкономично). При температуре нагрева газа более 1000oС происходит интенсивный износ оборудования (неэкономично).

В результате разложения окиси углерода по реакции 2СО=С+СО2 на поверхности частиц порошка осаждался свободный углерод.

Процесс доращивания первоначального слоя графита проводили до соотношения масс алмаз/графит от 1: 1 до 1:10, определяемому путем взвешивания порошка до и после процесса.

При соотношении масс алмаза и графита менее 1:1 последующее алмазообразование протекает неинтенсивно (образуются более мелкие частицы), при соотношении алмаза и графита свыше 1:10 затруднен процесс алмазообразования, возрастает себестоимость.

Вторичную обработку порошка осуществляли аналогично вышеприведенным примерам 1-3. Получили алмазный порошок с укрупненными (относительно исходных) частицами такой же, как и по примеру 2 или 3 (см. фиг.4).

Пример 5.

Брали порошок нанодисперсных алмазов с нанесенным на поверхность алмазных частиц графитом или углеродом.

Порошок смачивали углеродсодержащей жидкостью путем погружения в нее исходного порошка. В качестве углеродсодержащей жидкости выбирают спирт, ацетон и т.д., то есть соединения, содержащие углерод и пригодные для синтеза алмаза. После смачивания порошок извлекали из жидкости и сушили. В результате получали порошок, поверхность которого содержит (в результате адсорбции) молекулы углеродсодержащей жидкости.

Другим способом модифицирования поверхности исходного порошка является осаждение углеродсодержащих групп из газовой фазы на поверхность порошка. Газофазное модифицирование проводили аналогично примеру 4. В качестве углеродсодержащих газов можно использовать углеводороды или другие соединения, содержащие углерод и пригодные для синтеза алмаза. Качество обработки порошка проверяли экспериментально (по выходу алмаза).

Затем осуществляли повторную обработку полученной шихты так же, как и в примерах 1-4, нагревали в вакууме до Т~500-1200oС.

Получили алмазный порошок с укрупненными (относительно исходных) частицами (см. фиг.5).

Пример 6.

Брали порошок неочищенных нанодисперсных алмазов, покрытых слоем неалмазного углерода, имеющего структуру сажи, получаемый другими известными способами, например детонационным методом [4].

Порошок помещали в реактор и нагревали при температуре от 1200 до 1500oС в вакууме. Выдержку проводили от 30 до 60 мин.

При времени выдержки меньшее 30 мин была отмечена недостаточная графитизация поверхностного неалмазного углерода. Время, большее 60 мин, экономически нецелесообразно. При температуре меньше 1200oС - недостаточная графитизация поверхностного неалмазного углерода. Температура больше 1500oС экономически нецелесообразна.

В результате термообработки происходит упорядочение (графитизация) неалмазного углерода. Качество полученного порошка определяли экспериментально.

Вторичную термообработку осуществляли в соответствии с примерами 1-5.

В результате 2-ой обработки получали частицы алмаза с размером больше исходного (см. фиг.4 и 5).

Пример 7.

Брали порошок нанодисперсного алмаза, подготовленного по первой стадии примера 6, с графитом на поверхности. Порошок помещали в реактор, затем производили подачу оксида углерода (СО). Термообработку и длительность процесса осуществляли аналогично примеру 4.

Затем проводили вторичную термообработку - по примерам 1-6. После вторичной обработки получали алмазный порошок с более крупными частицами (см. фиг.4 и 5).

Пример 8.

Брали порошок, обработанный по любому из примеров 2-7, с графитизацией поверхности частиц нанодисперсных алмазов, смешивали с очищенным порошком нанодисперсных алмазов, перемешивали 2-3 часа в смесителе. Полученную шихту помещали в вакуумную печь. Проводили термообработку при остаточном давлении 0,133•10-10 ГПа. Температура обработки: Тобр~500-1200oС. Время обработки 30 мин. Охлаждали печь до комнатной температуры (в течение 6 часов). В результате получали порошок алмаза с более крупными частицами относительно исходных нанодисперсных порошков (см. фиг.6).

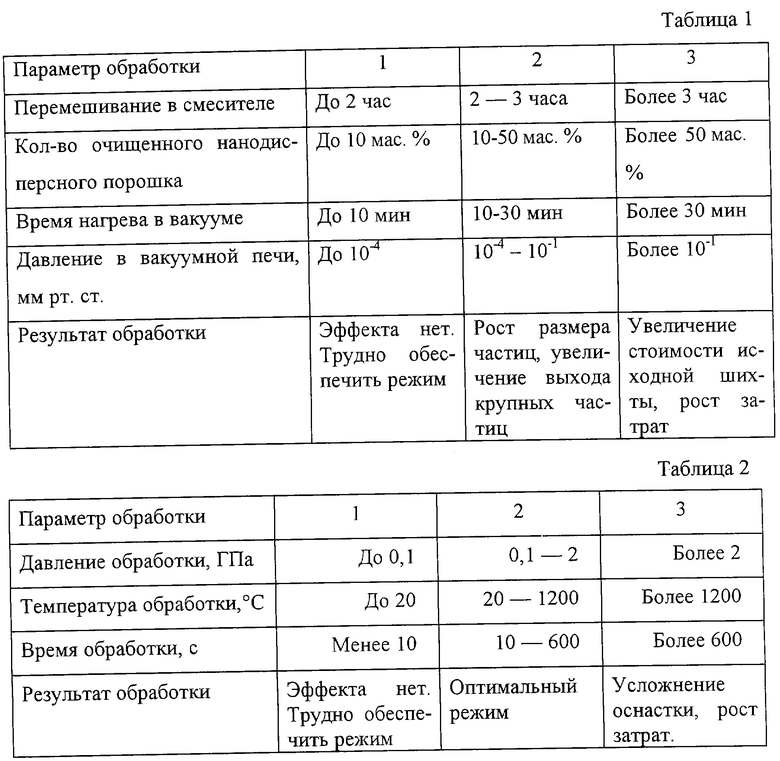

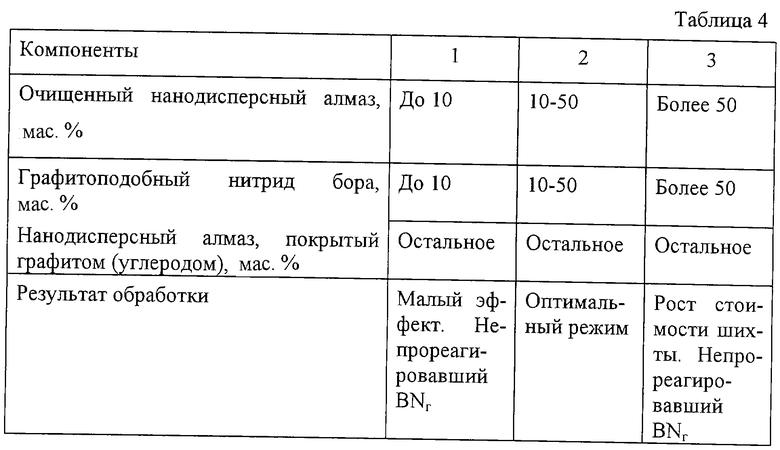

Экспериментальные варианты параметров обработки шихты по примеру 8 и получаемые при этом результаты приведены в таблице 1.

При давлении в вакуумной печи более 10-1 мм рт.ст. наблюдается также окисление порошка из-за наличия остаточного кислорода.

Пример 9.

Готовили шихту по примеру 8. Полученную шихту обрабатывали давлением 2 ГПа при τ =60 с и Т=500oС. После снятия давления получали порошок с укрупненными (по сравнению с исходным порошком) частицами. При указанных параметрах обработки спекания шихты в заготовку не происходит. Результаты других экспериментов приведены в таблице 2.

При добавках очищенного нанодисперсного порошка 10-50 мас.% эффекты такие же, как и в примере 8.

Пример 10.

Для приготовления шихты брали исходные компоненты в следующем количестве (мас.%):

- порошок, подготовленный по любому из вариантов осуществления первого способа получения алмазных частиц, 50;

- порошок очищенных нанодисперсных алмазов 10;

- порошок графита с размером частиц менее 1 мкм 40.

Шихту перемешивали в смесителе 2-3 часа, после чего смесь подвергали термообработке в вакууме в соответствии с режимами, описанными в примере 8.

В результате термообработки шихты образовались частицы алмаза, более крупные, чем исходные, и частицы алмазоподобного углерода.

Экспериментальные варианты параметров обработки шихты по примеру 10 и получаемые при этом результаты приведены в таблице 3.

Пример 11.

Для приготовления шихты брали исходные компоненты в следующем количестве, мас.%:

- порошок, подготовленный по любому из вариантов осуществления первого способа получения алмазных частиц, 10;

- порошок очищенных нанодисперсных алмазов 40;

- порошок графитоподобного нитрида бора с размером частиц менее 1 мкм 50.

Подготовка и спекание - в соответствии с примером 10.

В результате термообработки шихты в продуктах синтеза обнаружены частицы алмаза и кубического нитрида бора.

Экспериментальные варианты параметров обработки шихты по примеру 11 и получаемые при этом результаты приведены в таблице 4.

Пример 12.

Приготовляли шихту в составе: графит, порошок нанодисперсных алмазов (очищенный и неочищенный) в соотношении, описанном в примере 10. Шихту перемешивали (примеры 8, 9, 10, 11), затем подвергали обработке под давлением (по примеру 9). В результате получали частицы алмаза, алмазоподобного углерода (см. фиг.6).

Пример 13.

Приготовили шихту по примеру 11 с нитридом бора. Далее подвергали обработке под давлением (примеры 9, 12).

В результате получали частицы алмаза, кубического нитрида бора, порошок которых представляет собой аналог порошка из частиц алмаза и алмазоподобного углерода (см. фиг.3).

Пример 14.

Приготовляли шихту по примерам 8, 9, 10, 12. В шихту ввели углеродсодержащую жидкость на основе соединений, пригодных для синтеза алмаза (например, спирт или глицерин), в количестве 50 об.% от объема шихты. Далее провели обработку смеси по примерам 8, 9, 10, 11, 12, 13. В результате обработки получили частицы алмаза, алмазоподобного углерода (см. фиг.3).

При введении жидкости менее 10 об.% эффект незначительный, так как нет увеличения выхода годного продукта.

Пример 15.

Брали шихту по примерам 8, 9 10, 12, 14, добавляли 5 мас.% бора (аморфного) с размером частиц менее 1 мкм. Перемешивали 2-3 часа. Проводили обработку шихты по любому способу, приведенному в примерах 8-14.

В результате повысили выход более крупных алмазных частиц аналогично примеру 15 (см. фиг.6).

При добавке бора свыше 10 мас.% эффект от использования добавки бора снижается.

Пример 16.

Брали шихту, полученную по любому из рассмотренных ранее вариантов подготовки шихты в примерах 1-10, 12, 14-15, подвергали шихту обработке заданным давлением и температурой (любой вариант, приведенный в примерах 1-10, 12, 14-15). После обработки проводили классификацию продукта (ситовый метод).

В результате выделяли алмазные частицы с размером более 500 мкм (максимальный размер полученных частиц 1 мм) (см. фиг.9).

Пример 17.

Брали 40 мас.% порошка очищенных нанодисперсных алмазов и 60 мас.% нанодисперсных алмазов с нанесенным на поверхности графитом (углеродом). Помещали в смеситель и тщательно перемешивали в течение 2-3 часов.

Из полученной шихты прессовали заготовки требуемых размеров (диаметр 5-10 мм, высота 5 мм) путем прессования в пресс-форме под давлением 300-500 МПа. Затем заготовки помещали в контейнер из литографского камня (доломита), который затем устанавливался в аппарат высокого давления. Далее проводили спекание шихты под давлением 3,5 ГПа и температуре 1100oС в течение 30 с. После спекания давление и температуру снижали до исходных значений и извлекали заготовку, представляющую собой поликристаллический спек, который после механической обработки может служить в качестве рабочего элемента в лезвийном инструменте или для изготовления алмазных фильер (см. фиг.10). Остальные примеры получения алмазных заготовок приведены в таблице 5.

При уменьшении доли в шихте порошка очищенных нанодисперсных алмазов (менее 30 мас.%) наблюдается ухудшение свойств заготовок (снижение микротвердости и плотности). При увеличении доли очищенного порошка (более 70 мас. %) наблюдается ухудшение свойств заготовок (снижение микротвердости), растет себестоимость. При Р, Т, τ менее, чем указанные, наблюдается снижение свойств заготовок. При Т, τ выше указанных ухудшаются свойства заготовок. При Р выше указанных повышается себестоимость.

Пример 18.

Брали 50 мас. % порошка очищенных нанодисперсных алмазов с графитом (углеродом) на поверхности. Готовили шихту по примеру 17. Далее модифицировали поверхность шихты углеродсодержащими химическими соединениями (по примеру 5).

После этого проводили прессование исходной заготовки и ее температурную обработку под давлением (пример 17). После обработки извлекали заготовку, представляющую собой поликристаллический алмазный спек (см. фиг.10).

В результате нанесения углеродсодержащих соединений на поверхность шихты повысилось качество алмазной заготовки, уменьшилась ее пористость за счет образования алмазов в порах, который в этом случае выполнил функции специального заполнителя - кремния, используемого при осуществлении способа получения содержащих алмазные частицы заготовок (см. фиг.11).

Режимы обработки, составы шихты использовались такие же, как и приведенные в таблице 5 к примеру 18.

Пример 19.

Получали заготовку по любому из примеров 16, 17. Заготовку механически измельчали (дробили) до получения порошка, после чего полученный порошок просеивали через систему сит, выделяли фракции частиц порошка в диапазоне от 0,01 до 0,5 мм. При этом получали порошок, который может быть использован в тех же областях, что и получаемый по способу получения алмазных частиц: в качестве шлифовального и абразивного материала для получения высококачественных поверхностей деталей (см. фиг.17).

Пример 20.

Приготовляли шихту на основе нанодисперсных алмазов, подготовленную по любому из примеров 17, 18, 19. (Брали 40 мас.% порошка очищенных нанодисперсных алмазов и 60 мас.% порошка с графитом (углеродом) на поверхности, пример 17, или 50 мас.% к 50 мас.%, пример 18). Перемешивали в смесителе 2-3 часа. К шихте на основе нанодисперсных алмазов добавляли порошок алмазов статического синтеза с размером частиц 40-60 мкм в количестве 25 об.% от объема всей заготовки. Шихту перемешивали по примерам 17, 18, 19, прессовали заготовки. Заготовки помещали в аппарат высокого давления, проводили их спекание под давлением 4,0 ГПа и температуре 1200oС в течение 30 с.

Спеченная заготовка представляла собой поликристаллический спек, в котором крупные алмазные зерна связаны нанокристаллической связкой на основе нанодисперсных алмазов. При этом получили заготовки с параметрами качества такими же, как и в примере 19.

Пример 21.

Выполняли подготовку и спекание шихты по примеру 20. В качестве наполнителя использовали смесь порошков алмаза и кубического нитрида бора в любом соотношении (от 1 до 100 мас.%) между ними. В результате получили материал, состоящий из частиц наполнителя и связывающей их нанокристаллической связкой при параметрах качества таких же, как и в примере 18.

Пример 22.

Выполняли подготовку и спекание шихты по примеру 20 или 21. В качестве крупных алмазных частиц использовали частицы алмаза, полученные по примерам 1-11 с увеличенными (см. фиг.17) размерами частиц алмаза (от 1 до 500 мкм). В результате получили заготовку при параметрах качества материала таких же, как и в примере 18.

Пример 23.

Подготавливали шихту, прессовали исходные заготовки по примерам 16-22. Над заготовкой размещали слой кремния. Обработку проводили при температуре 1400-1600oС, давление и время обработки устанавливали по примерам 16-22.

В результате получали алмазную заготовку, пропитанную кремнием, которая обладала более высоким качеством при отсутствии пористости (см. фиг.11).

Пример 24.

Готовили шихту по примерам 23 или 16-22. В шихту добавляли крупные частицы алмаза или кубического нитрида бора, или их смеси (как в примерах 20-23). Затем смесь перемешивали и прессовали заготовки. Над заготовкой размещали слой кремния. После спекания получали композиционый сверхтвердый материал, состоящий из нанокристаллической связки, пропитанной кремнием, и связанных этой связкой крупных порошков сверхтвердых материалов.

Полученный материал обладает более высоким качеством вследствие отсутствия пористости и образования карбида кремния (SiC) по границам зерен (см. фиг.11).

Пример 25.

Брали порошок нанодисперсных алмазов без графита (углерода) на поверхности или покрытый углеродом. Проводили графитизацию поверхности частиц порошка (по любому из примеров 2, 3, 6). В результате получали материал на основе нанодисперсных алмазов, покрытых графитом, размеры частиц которого выполнены нанометричными и изготовленны в виде порошка.

В процессе выдержки материала при атмосферном, пониженном или повышенном относительно атмосферного давлении материал способен самопроизвольно коагулировать. В результате образуются более крупные алмазные частицы, по сравнению с исходными нанодисперсными алмазами. Форма частиц может быть шарообразной (см. фиг.12), в виде волокон (см. фиг.13), чешуек (см. фиг.14) либо округлой (см. фиг.15).

Материал может использоваться традиционно как антифрикционная добавка, как добавка в композиционные материалы на основе металлов, полимеров.

Этот же материал может быть использован как компонент шихты для получения новых материалов: для изготовления алмазных заготовок и композиционных сверхтвердых материалов, для получения более крупных, по сравнению с частицами в исходном материале, алмазных частиц, а также для синтеза алмазных частиц традиционными методами.

Пример 26.

Брали порошок по примеру 17. Добавляли в него не менее 1 мас.% порошка очищенных нанодисперсных алмазов, перемешивали в смесителе 2-3 часа. Получили материал в виде порошка. Области использования такие же, как и в примере 25. Отличие данного материала проявляется в том, что наряду с частицами, описанными в примере 25, образуются частицы, обладающие огранкой (см. фиг. 16). При этом возрастает также количество и размер образующихся частиц по сравнению с материалом по примеру 28.

Материал по примерам 25 и 26 можно использовать для снижения времени синтеза и повышения выхода алмазных частиц с помощью традиционных методов.

Пример 27.

Брали порошок материала на основе нанодисперсных алмазов (по примеру 25 или 26), смешивали с металлом-катализатором (любой стандартный катализатор: Mn, Ni, Fe) в соотношении 50 мас.% к 50 мас.%.

Шихту подвергали обработке высоким давлением и температурой по стандартной технологии [2]. В результате использования указанной шихты снизилось время обработки шихты для получения такого же, как и в приведенном источнике результата, при этом получили больший выход годного продукта.

Пример 28.

Использовали любой метод получения алмазных частиц по способу с увеличенными размерами частиц от 1 до 500 мкм (примеры 1-11). Применили полученный порошок при изготовлении по традиционной технологии [3] деталей обрабатывающего инструмента с использованием традиционных связующих материалов, например инструмента в виде таблеток на медно-оловянной связке для обработки оптики. В результате получили обрабатывающий инструмент на основе алмаза с соответствующими характеристиками.

Пример 29.

Проводили подготовку и спекание шихты по примерам 17, 18, 20, 21, 22, 23, 24, 25. Получали заготовки, которые можно использовать после механообработки в качестве вставки для режущего или формообразующего инструмента (для обработки керамики, сплавов цветных металлов, в качестве фильер, либо правящего инструмента).

Таким образом, заявляемое изобретение по сравнению с известными техническими решениями позволяет получить следующие технические результаты.

1. Способ позволяет получать частицы от 1 до 500 мкм с моно- или поликристаллической структурой. Одновременно может идти образование волокон и чешуек с алмазной структурой.

2. Частицы, синтезируемые по предлагаемому способу, могут быть нескольких типов: сферические, овальные, с огранкой, неправильной формы.

3. Количество несгораемых примесей в синтезируемых по предлагаемому изобретению частицах составляет не более 2 мас.%, поэтому алмазные частицы не имеют цвета и, как правило, прозрачны.

При реализации предлагаемого изобретения используют шихту следующего состава: нанодисперсный алмаз с нанесенным на поверхность его частиц графитом (углеродом) нанометричных размеров с добавкой очищенных нанодисперсных алмазов или без их добавки. Указанная шихта представляет собой материал, обладающий способностью к самопроизвольному алмазообразованию и укрупнению алмазных частиц в широком диапазоне давлений и температур, в том числе в нормальных условиях.

Использование шихты в соответствии с заявленным способом позволяет получать алмазные частицы в указанном диапазоне (1-500 мкм), а также использовать ее для повышения выхода алмазов в традиционных технологиях получения синтетического алмаза.

Способ получения алмазных частиц позволяет получить алмазы с размерами более 500 мкм с меньшими затратами и при более высокой производительности, чем известные способы получения синтетических алмазов таких размеров.

Основными преимуществами заявляемого изобретения при получении поликристаллов являются следующие.

1. Отсутствие необходимости использования связующих катализаторов, снижающих физические и механические свойства полученных заготовок. Связующим, которое используется по настоящему способу при изготовлении заготовок, является порошок нанодисперсного алмаза, покрытого графитом и/или углеродом, размеры частиц которых выполнены нанометричными. При этом в процессе термообработки происходит перекристаллизация неалмазного углерода в алмаз или алмазоподобный углерод, связывающий частицы нанодисперсного алмаза, а также происходит одновременное спекание получаемой заготовки при относительно низких давлениях, температурах и за небольшое время.

2. В процессе термообработки формируется материал, обладающий высокодисперсной (размер кристаллов 10-1000 нм) структурой, микротвердостью не ниже 60 ГПа и количеством несгораемых примесей не более 2 мас.%, что позволяет использовать его в качестве режущих и/или формообразующих вставок и производить высокоэффективную обработку трудно обрабатываемых материалов, в том числе керамики, сплавов цветных металлов.

Использование шихты на основе нанодисперсных алмазов позволяет спекать материал, содержащий крупные порошки сверхтвердых материалов при более низких режимах спекания по сравнению с традиционными режимами.

4. Материал на основе нанодисперсных алмазов выступает как связующее в виде нанокристалличской связки для крупных порошков сверхтвердых материалов, в частности алмазных, и повышает свойства заготовок, полученных на основе этих порошков.

5. Использование заявляемой шихты на основе нанодисперсных алмазов позволяет проводить пропитку расплавом кремния в процессе спекания, что повышает характеристики получаемых материалов, в том числе с добавками крупнозернистых порошков сверхтвердых материалов.

6. Возможность получения алмазных порошков с заданными размерами частиц путем дробления получаемых заготовок на основе нанодисперсных алмазов.

Кроме того, преимуществами заявляемого изобретения по сравнению с известными техническими решениями являются следующие.

1. Изобретение позволяет отказаться от использования высоких давлений и температур при синтезе сверхтвердых материалов. В общем случае движущей силой, вызывающей переход слоистых модификаций в плотные и рост частиц плотной модификации углерода (нитрида бора), является стремление системы, находящейся в неравновесном дисперсном состоянии, к минимизации свободной энергии. При этом шихту можно подвергать воздействию относительно невысоких давлений и температур для повышения выхода и размеров синтезируемых частиц и сокращения времени процесса. В то же время по существующим традиционным представлениям для синтеза сверхтвердых материалов из "рыхлых" модификаций принципиально необходимы высокие давления, температуры и металлы-катализаторы, растворяющие исходное сырье и снижающие параметры синтеза. По заявляемому изобретению для синтеза используют исходный материал в высокодисперсном "активном" состоянии, поэтому отпадает необходимость в применении металлов-катализаторов, что в принципе не исключает их использования.

2. Изобретение позволяет наряду с очищенными порошками нанодисперсных алмазов использовать и неочищенные, что снижает себестоимость конечного продукта.

3. Нет необходимости в применении сложной технологической оснастки.

4. Отсутствует необходимость в химической очистке порошков, полученных по предлагаемому способу.

5. Невысокие энергозатраты.

6. Экологическая чистота.

ИСТОЧНИКИ ИНФОРМАЦИИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ ПРИ ЭКСПЕРТИЗЕ

1. Курдюмов А. В. и др. Структурные особенности нанодисперсных алмазов динамического синтеза, журнал "Сверхтвердые материалы", 4 (114), 1998, Киев, HAH Украины, Институт сверхтвердых материалов, стр.23-29.

2. Федосеев Д.В. и др. Кристаллизация алмаза. М.: Наука, 1984.

3. Синтетические сверхтвердые материалы: В 3-х т. Синтез сверхтвердых материалов. Редкол. : Новиков Н.В. (отв. ред.) и др. - Киев: Наукова думка, 1986.

4. Даниленко В.В. Динамический синтез алмаза. Доклад на семинаре по новым материалам и их применению в машиностроении. Объединенные нации. Экономическая комиссия для Европы. Киев (Украина), 13-16 октября 1992 г.

5. Патент РФ 2050319, МПК6 С 01 В 31/06, опубл. 20.12.95, бюлл. 35.

6. Синтез термостойких поликристаллов алмаза. Мазуренко А.М., Ракицкий Э. В. , Ракицкая Л. И. Сборник научн. докл. "Техника и технологии высоких давлений". - Минск: Ураджай, 1990, с.184-188.

7. Патент РФ 2137242. МПК6 Н 01 J, 1/14, 1/30, 10.09.1999 (прототип).

8. SU 1655080, МПК6 С 01 В 31/06, 10.09, 1995 (прототип).

9. Патентная заявка в РБ на изобретение 970528, МПК6 B 23 F 3/00, С 01 В 31/06, опубл. 30.12.98, бюлл. 4.

10. Патент РФ 2131805, МПК6 B 24 D 3/16, опубл. 20.06.99, бюлл. 17 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗСОДЕРЖАЩЕГО МАТЕРИАЛА | 1993 |

|

RU2065834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ЧАСТИЦ | 2015 |

|

RU2628617C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ЧАСТИЦ | 2013 |

|

RU2576055C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2335556C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО АЛМАЗНОГО ПОРОШКА | 1994 |

|

RU2090499C1 |

| Способ изготовления алмазных поликристаллических элементов | 1991 |

|

SU1792928A1 |

| Способ получения поликристаллического алмазного материала | 1974 |

|

SU549935A1 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

Изобретение относится к области синтеза сверхтвердых материалов, в частности к получению материала на основе алмаза, используемого для изготовления обрабатывающего инструмента. Сущность изобретения: в способе получения алмазных частиц преимущественно для изготовления алмазосодержащего материала частицы нанодисперсных алмазов подвергают воздействию заданных давлений и температур, при этом на поверхность частиц алмаза наносят частицы графита или углерода нанометричных размеров. Изобретение позволяет получать материалы на основе алмаза с размером частиц 1 - 500 мкм и содержанием несгораемых примесей не более 2 мас.% (что является оптимальным для большинства областей использования алмазосодержащих порошков), а также получать частицы алмаза с размерами более 500 мкм. 3 с. и 7 з.п. ф-лы, 5 табл., 17 ил.

Порошок нанодисперсных алмазов с размерами кристаллитов от 2 до 10 нм 10 - 50

Порошок нанодисперсных алмазов, на поверхность частиц которого нанесен графит или углерод Остальное

| МАТЕРИАЛ НА ОСНОВЕ АЛМАЗА С НИЗКИМ ПОРОГОМ ПОЛЕВОЙ ЭМИССИИ ЭЛЕКТРОНОВ | 1997 |

|

RU2137242C1 |

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА | 1988 |

|

SU1655080A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1997 |

|