Изобретение относится к литейному производству.

изобретения - повышение точности и быстродействия экспресс анализа жидкого металла (сплава) на всех стадиях технологического процесса получения отливок, а также снижение габаритов.

Поставленная цель достигается тем, что в способе контроля содержания неметаллических включений в цветных металлах и их сплавах, по которому жидкий металл заливают в кокиль, затем сравнивают результаты исследований с эталонным значением,в отлитие от прототипа, отливаемый образец извлекают из кокиля и измеряют его электрическое сопротивление. Кроме того в отличие от прототипа кокиль, для получения- образца, выполняют спиралевидной формы.

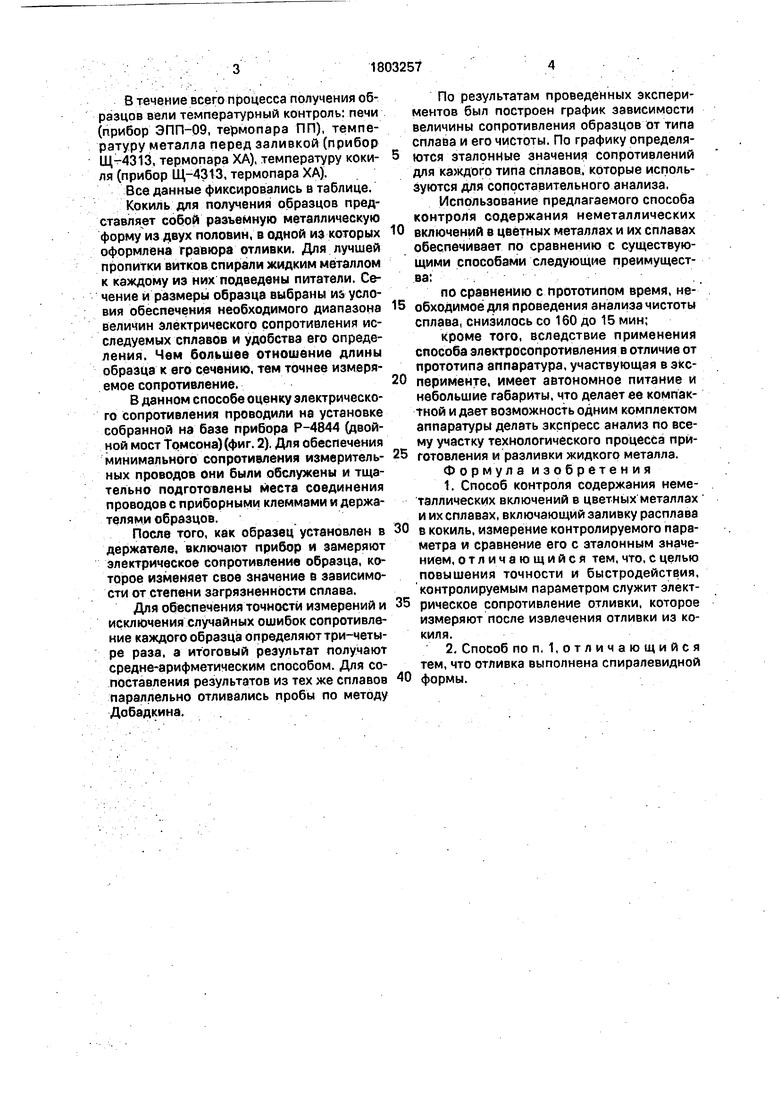

На фиг. 1 изображена конструкция кокиля спиралевидной формы для осуществления способа. Устройство содержит литниковую чашу 1, кокиль состоящий из

двух половин одна из которых имеет спира- .левидную гравюру профиля отливки 2, другая -сплошная половина кокиля 3; питатели 4. подводящие жидкий металл к спиралевидной гравюре 5.

Предлагаемый способ контроля содержания неметаллических включений в цветных металлах и их сплавах реализован следующим образом (с целью сравнения величин сопротивления образцы отливали из нерафинированного и рафинированного сплавов) после расплавления в печи сплав дегазировали таблеткой гексохлорэтана при температуре 720°С, а затем после полного барботажа зеркало металла засыпали тройным рафинирующим флюсом. После выдержки и снятия шлака производили заливку образцов в кокиль (фигура 1), предварительно разогретый до температуры 280-320°С. Для стабильности поддержания температуры кокиля его помещали в печь подогрева. Параллельно заливали образцы из нерафинированного сплава.

CD О

со ю ел VJ

В течение всего процесса получения образцов вели температурный контроль: печи (прибор ЭПП-09, термопара ПП), температуру металла перед заливкой(прибор Щ-4313, термопара ХА), температуру кокиля (прибор Щ-4313, термопара ХА).

Все данные фиксировались в таблице.

Кокиль для получения образцов представляет собой разъемную металлическую форму из двух половин, в одной из которых оформлена гравюра отливки. Для лучшей пропитки витков спирали жидким металлом к каждому из них подведены питатели. Сечение и размеры образца выбраны из условия обеспечения необходимого диапазона величин электрического сопротивления исследуемых сплавов и удобства его определения. Чем большее отношение длины образца к его сечению, тем точнее измеряемое сопротивление.

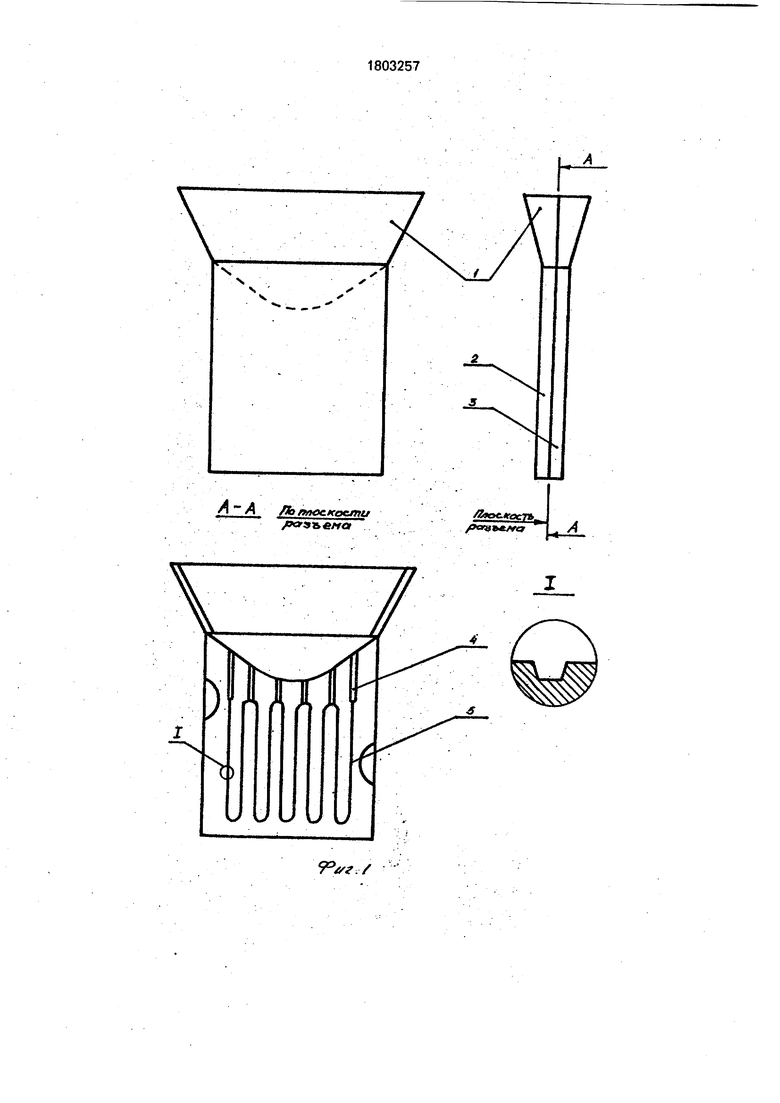

В данном способе оценку электрического сопротивления проводили не установке собранной на базе прибора Р-4844 (двойной мост Томсона)(фиг. 2). Для обеспечения минимального сопротивления измерительных проводов они были обслужены и тщательно подготовлены места соединения проводов с приборными клеммами и держателями образцов.

После того, как образец установлен в держателе, включают прибор и замеряют электрическое сопротивление образца, которое изменяет свое значение в зависимости от степени загрязненности сплава.

Для обеспечения точности измерений и исключения случайных ошибок сопротивление каждого образца определяют три-четыре раза, а итоговый результат получают средне-арифметическим способом. Для сопоставления результатов из тех же сплавов параллельно отливались пробы по методу Добадкина.

По результатам проведенных экспериментов был построен график зависимости величины сопротивления образцов от типа сплава и его чистоты. По графику определя- ются эталонные значения сопротивлений для каждого типа сплавов, которые используются Для сопоставительного анализа.

Использование предлагаемого способа контроля содержания неметаллических включений в цветных металлах и их сплавах обеспечивает по сравнению с существующими способами следующие преимущества: ..; ,

по сравнению с прототипом время, не- обходимое для проведения анализа чистоты сплава, снизилось со 160 до 15 мин;

кроме того, вследствие применения способа электросопротивления в отличие от прототипа аппаратура, участвующая в экс- перименте, имеет автономное питание и небольшие габариты, что делает ее компактной и дает возможность одним комплектом аппаратуры делать экспресс анализ по всему участку технологического процесса прй- готовления и разливки жидкого металла. Формул а изо бретени я

1. Способ контроля содержания неметаллических включений в цветных металлах и их сплавах, включающий заливку расплава

в кокиль, измерение контролируемого параметра и сравнение его с эталонным значением, отличающийся тем, что, с целью повышения точности и быстродействия, контролируемым параметром служит электрическое сопротивление отливки, которое измеряют после извлечения отливки из кокиля.

2. Способ по п. 1,отличающийся тем, что отливка выполнена спиралевидной формы.

9°,/

фс/S.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР С РАФИНИРУЮЩИМ ЭФФЕКТОМ | 2007 |

|

RU2364649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ рафинирования сплавов | 1990 |

|

SU1740468A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| ОБРАБОТКА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ ДВИЖУЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2001 |

|

RU2296034C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В ЧУГУНАХ | 1992 |

|

RU2027986C1 |

| Способ отливки чугунных прокатных валков | 1981 |

|

SU1072990A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ТЕРМОБИМЕТАЛЛА | 1991 |

|

RU2030963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕГО БЛОКА ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1997 |

|

RU2114918C1 |

| СПОСОБ КОНТРОЛЯ ЧИСТОТЫ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2009 |

|

RU2425361C1 |

Использование: литейное производство. Сущность изобретения: жидкий металл заливают в кокиль, затем сравнивают результаты исследований с эталонным зна1:э- нием, отливаемый образец извлекают из кокиля и измеряют его электрическое сопротивление. Формообразующая полость кокиля выполнена спиралевидной. Положительный эффект: повышение точности быстродействия, снижение габаритных размеров; за счет применения экспресс-анализа жидкого металла (сплава) на всех стадиях технологического процесса получения отливок. 1 з.п. ф-лы, 2 ил.

| М | |||

| Б | |||

| Альтман и др | |||

| Рафинирование алю- миниевых сплавов в вакууме | |||

| - М.: Металлургия, 1970, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1993-03-23—Публикация

1991-03-29—Подача