Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованиям в литье цветных и черных металлов.

Более подробно, изобретение предлагает аппарат и способ уменьшения количества включений, усадочных раковин, пористости и ликвации в металлических слитках в процессе отливки, и улучшения структуры зерна, механических свойств и выхода годного из слитков и других отливок.

Уровень техники

Несмотря на то что металлы отливают тысячи лет, до сих пор остаются определенные трудности в получении слитков высокого качества при свободной заливке форм. В процессе заливки жидкий металл заливают в литейную форму, жидкость охлаждается и кристаллизуется в первую очередь у стенок, а затем в центре литейной формы. Поскольку процесс охлаждения сопровождается значительной усадкой, в отливке образуется полость или полости, называемые усадочными раковинами, как правило, в центре верхней части слитка. При производстве стали из-за усадочных раковин приходится отрезать головную часть (порядка 5-20%), так называемую прибыль слитка, которая удаляется в отходы. Одним из способов сокращение потерь, вызываемых усадочными раковинами, является частичное раскисление мягкой стали в литейном ковше с тем, чтобы усадочная раковина трансформировалась во множество распределенных мелких раковин, которые впоследствии могут быть устранены при прокатке. Общим решением проблемы является использование экзотермической или изоляционной утепленной надставки литейной формы (изложницы), выполненной либо в виде пластин, либо в виде порошка. Утепленная надставка позволяет увеличить время нахождения прибыльной части слитка металла в расплавленном состоянии, тем самым локализовать усадочную раковину в этой части.

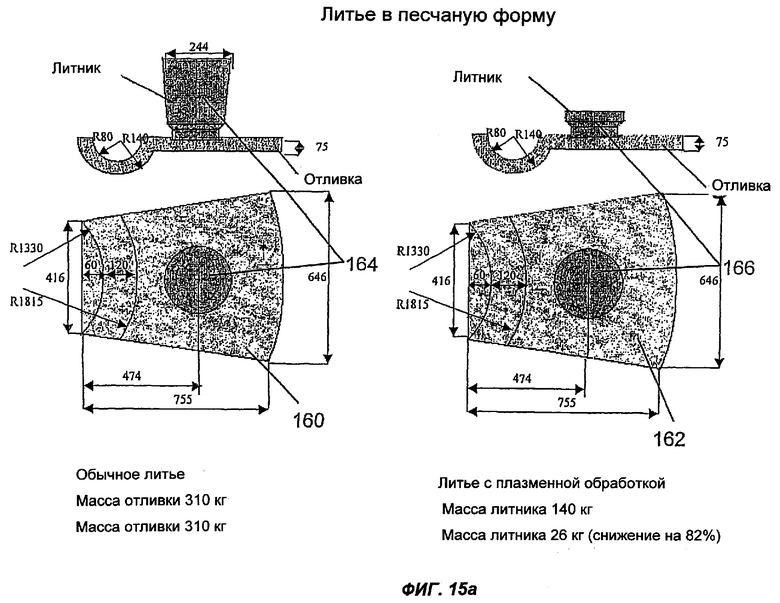

Такого же типа потери имеют место при обычном литье в песчаные формы. Для того чтобы обеспечить полное заполнение литейной формы, используется несколько больших литников (каналов литниковой системы), через которые металл поступает в литейную форму. Перед тем как отливка металла покидает литейный цех, образовавшиеся на ней литники срезаются и удаляются в отходы.

Еще одним эффектом, имеющим место при литье металлических сплавов, является образование при охлаждении дендритов, образующихся при кристаллизации по мере формирования в различных областях расплавленной массы решетчатой структуры. В процессе образования дендритов примеси, такие как окись металлов и нитриды, выталкиваются на границы зерен кристаллической структуры, где впоследствии имеет место зарождение трещин в конечном продукте. Концентрация этих примесей называется включениями. В некоторой степени тщательно проработанная конструкция литейной формы и использование более низких температур заливки могут противостоять вышеуказанному эффекту.

Газы, поступающие из атмосферы или других источников, также присутствуют в жидком металле, что является основной причиной пористости отливки. Включения водорода, кислорода и иных газов могут быть значительно уменьшены путем литья жидких сплавов в вакуумной камере, однако данный процесс является экономически целесообразным только при производстве высококачественных сплавов.

В настоящее время непрерывное литье является основным методом производства длинных металлических слитков (заготовки, блюмы и слябы), отрезаемых на любую необходимую длину после затвердевания. В наиболее широко используемых системах металл заливается непрерывно из разливочного устройства в литейную форму с водяным охлаждением. Отливаемый пруток подается с помощью валков и охлаждается водяными струями. При использовании данного метода также могут существовать проблемы, связанные с пористостью, примесями, трещинами и развитием крупнозернистой структуры, при этом значительные усилия были предприняты для борьбы с этими проблемами.

В патенте США №4307280 Эсер раскрывает способ заполнения полостей, образующихся при литье, после того как они уже сформировались. Устанавливают и фиксируют местонахождение полостей, после чего отливка зажимается между двумя электродами и подается ток, достаточный для расплавления металла в области полости. Внутренняя полость тем самым исчезает и перемещается к поверхности, образуя впадину, которая может быть заполнена. Безусловно, данный метод не может применяться для удаления твердых включений, таких как сульфиды и силикаты.

Фукуока и др. в патенте Японии № JP 56050705A2 предлагают прикладывать давление валка к слитку при непрерывном литье. Давление предотвращает образование трещин в нижней части литьевой канавки. Валок расположен в точке, в которой изогнутый слиток выпрямляется. Очевидно, что данный процесс не может снизить количество включений или улучшить микроструктуру металла.

Лоури и др. в патенте США №4770724 описывают нестандартный метод непрерывного литья металлов, способный удалять полости и дефекты и получать плотное однородное изделие. Это достигается принудительной подачей металла вверх, против действия силы тяжести, за счет электромагнитного поля, которое также создает удерживающие силы. Поскольку использование данного метода ограничено отливками небольшого сечения, он не подходит для больших плоских слитков или блюмов.

Раскрытие изобретения

Одной из целей настоящего изобретения является устранение недостатков известных способов и обеспечение усовершенствованного способа и аппарата для производства слитков и прочих отливок более высокого качества.

Еще одной целью настоящего изобретения является обеспечение аппарата, измельчающего дендриты, тем самым снижающего размер зерен в конечной отливке.

Еще одной целью настоящего изобретения является обеспечение перемешивания жидкого металла в процессе затвердевания для улучшения однородности и перемещения включений низкой плотности и газов к поверхности отливки.

Настоящее изобретение обеспечивает достижение вышеуказанных целей, предлагая аппарат для уменьшения усадочных раковин, включений, пористости и размеров зерна в металлических отливках, а также улучшения их однородности. Аппарат содержит:

а) по меньшей мере один электрод для образования электрической дуги, перемещающейся по верхней поверхности металлической отливки в процессе литья;

б) станину для подвешивания электрода для образования электрической дуги над верхней поверхностью металлической отливки во время или после заливки;

в) второй электрод, выполненный с возможностью прикрепления к металлической поверхности литейной формы, для образования электрической цепи, включающей упомянутую электрическую дугу; и

г) электронные регуляторы, подключенные между упомянутым аппаратом и источником питания.

В предпочтительном варианте настоящего изобретения аппарат для литья с использованием электрической дуги содержит несколько электродов, при этом каждый электрод располагается по меньшей мере над одним литником песчаной или постоянной литейной формы для образования отдельных перемещающихся электрических дуг над каждым литником.

Настоящее изобретение также предлагает способ уменьшения усадочных раковин, включений, пористости и размеров зерна в металлических отливках, а также улучшения их однородности и повышения выхода годного из отливок. Способ включает следующие операции:

а) заливают жидкий металл в литейную форму;

б) обеспечивают электродуговой электрод и размещают этот электрод на небольшом расстоянии от верхней поверхности расплавленного металла;

в) подают электрический ток на электродуговой электрод для образования электрической дуги между этим электродом и верхней поверхностью жидкого металла, за счет чего обеспечивается перемешивание жидкого металла, измельчение крупных дендритов в случае наличия таковых и поддержание в центральной области отливки ванны жидкого металла для заполнения полостей, образующихся в отливке вследствие усадки при охлаждении; и

г) непрерывно перемещают электрическую дугу над верхней поверхностью за счет подачи электрического тока.

Кроме того, ниже будут описаны другие примеры реализации аппарата, предлагаемого в настоящем изобретении.

В патенте США №4756749 Прайтони и др. описан способ непрерывного литья стали из разливочного устройства, имеющего несколько разливочных желобов. Пока сталь находится в разливочном устройстве, она подвергается дополнительному нагреванию, согласно пункту 5 формулы изобретения, с помощью переносной плазменной горелки. Хенрион и др. в патенте США №4756749 описывают аналогичный процесс. При заливке металла из разливочного устройства в литейную форму может повторно произойти поглощение газа, поэтому указанные решения не содержат никаких мер для предотвращения пористости и сегрегации.

Напротив, настоящее изобретение описывает способ и аппарат для создания перемещающейся электрической дуги непосредственно над верхней поверхностью отливки при затвердевании металла. Вышеуказанные преимущества такого способа обеспечиваются перемешиванием металла в литейной форме собственно в процессе литья. Такое перемешивание непосредственно перед затвердеванием обеспечивает измельчение крупных дендритов на мелкие твердые части, как это показано на фиг.9, и таким образом, улучшает структуру зерна. Перемешивание также обеспечивает поднятие газовых пузырьков к поверхности жидкости и их исчезновение. Усадочные раковины удаляются полностью, а также происходит рассредоточение примесей.

Таким образом, аппарат, предлагаемый в настоящем изобретении, обеспечивает значительное улучшение качества и однородности отливок, а также более равномерную твердость, что отчетливо видно из сравнительных фотографий и других данных, которые очевидны из приведенных ниже цифровых значений.

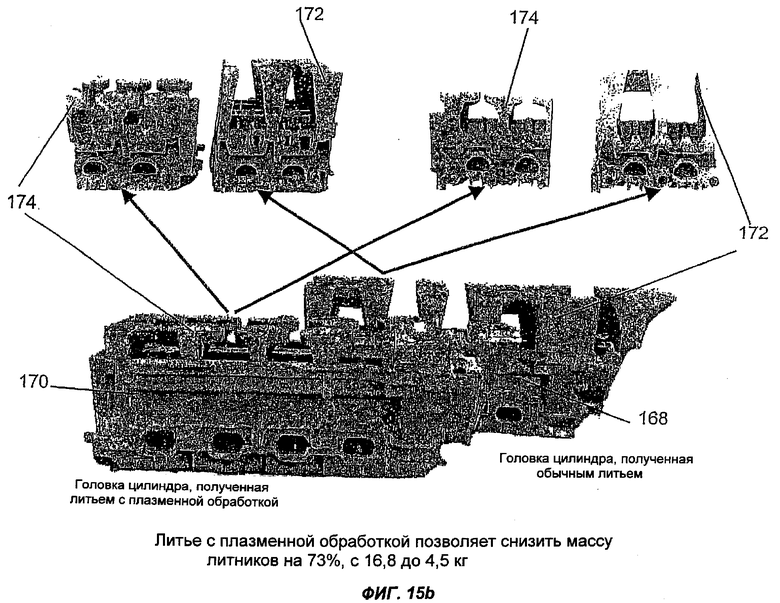

Необходимо отметить, что описываемый способ и аппарат были протестированы на практике. Например, был изготовлен и проверен на соответствие целям настоящего изобретения 12-головочный аппарат для отливки в песчаной форме головок цилиндра в соответствии с пунктами 8 и 17 формулы изобретения. На фиг.15 представлен пример уменьшения объема литников и повышения производительности литья.

Краткое описание чертежей

Ниже изобретение описывается со ссылками на прилагаемые чертежи, которые характеризуют предпочтительные примеры реализации изобретения. Показаны только те детали конструкции, которые необходимы для фундаментального понимания изобретения. Приведенные примеры вместе с чертежами со всей очевидностью показывают специалистам в данной области то, в каких дальнейших формах может быть осуществлено настоящее изобретение.

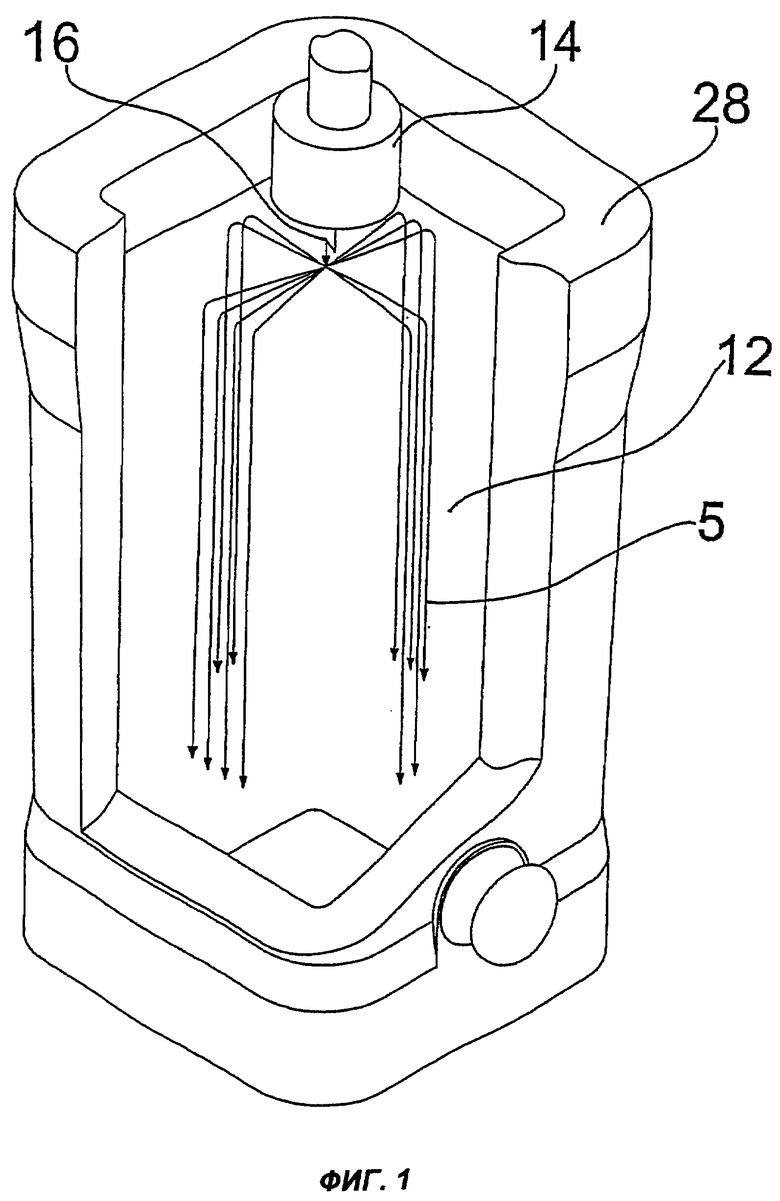

На фиг.1 представлен детальный вид электродугового электрода, с помощью которого формируется электрическая дуга над жидким металлом в литейной форме, а также схематический вид, представляющий распределение тока в отливке;

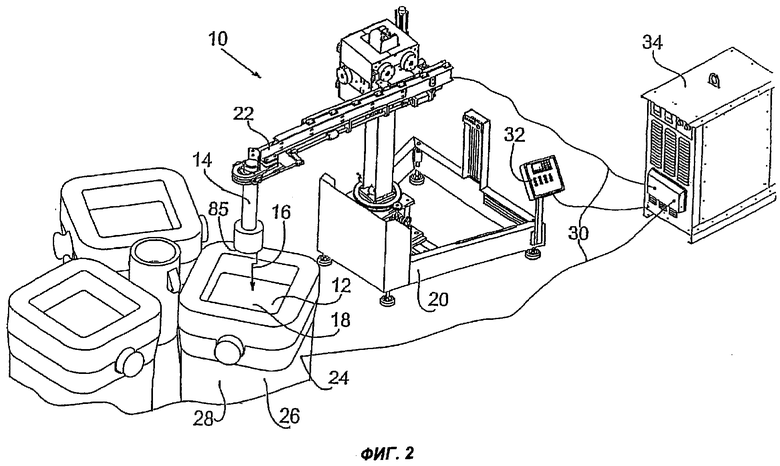

На фиг.2 представлен предпочтительный вариант аппарата в соответствии с изобретением;

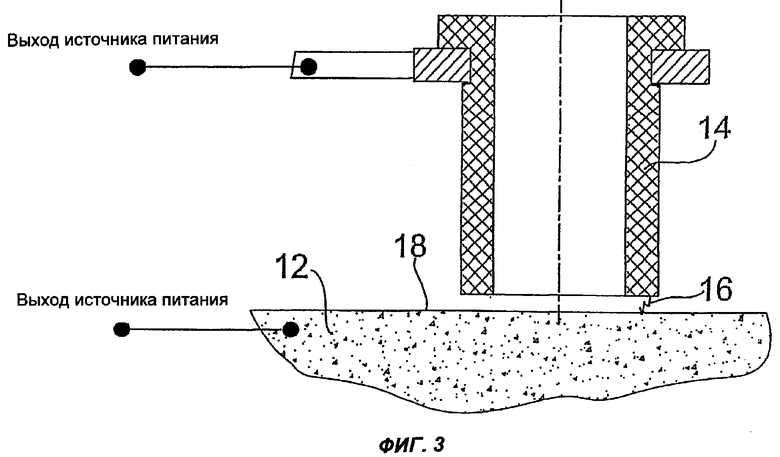

На фиг.3 представлен вид в разрезе электрода в положении над жидким металлом.

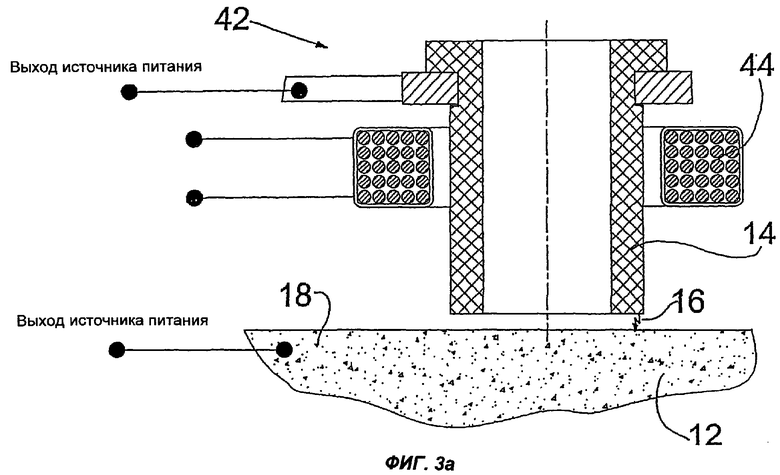

На фиг.3а представлен пример реализации настоящего изобретения, в котором используется электромагнитная катушка для повышения радиальной скорости электрической дуги;

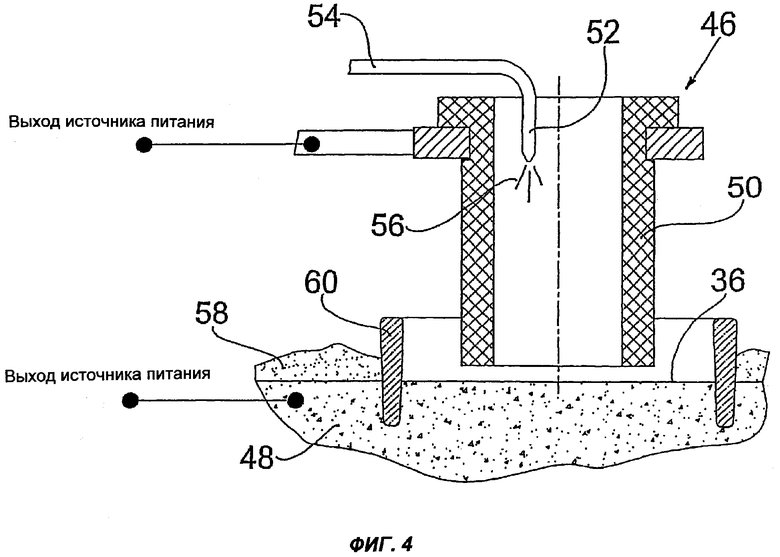

На фиг.4 представлен пример реализации настоящего изобретения, в котором предусмотрено использование устройства для предотвращения попадания в рабочую зону дуги литьевого порошка.

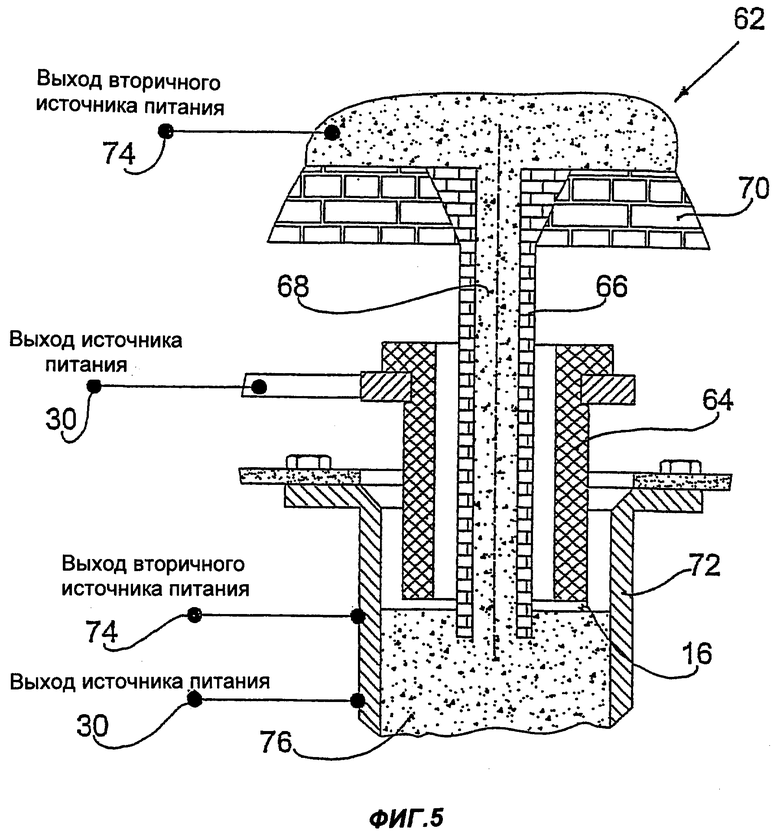

На фиг.5 представлен пример реализации настоящего изобретения, в котором метал заливается через центр электрода.

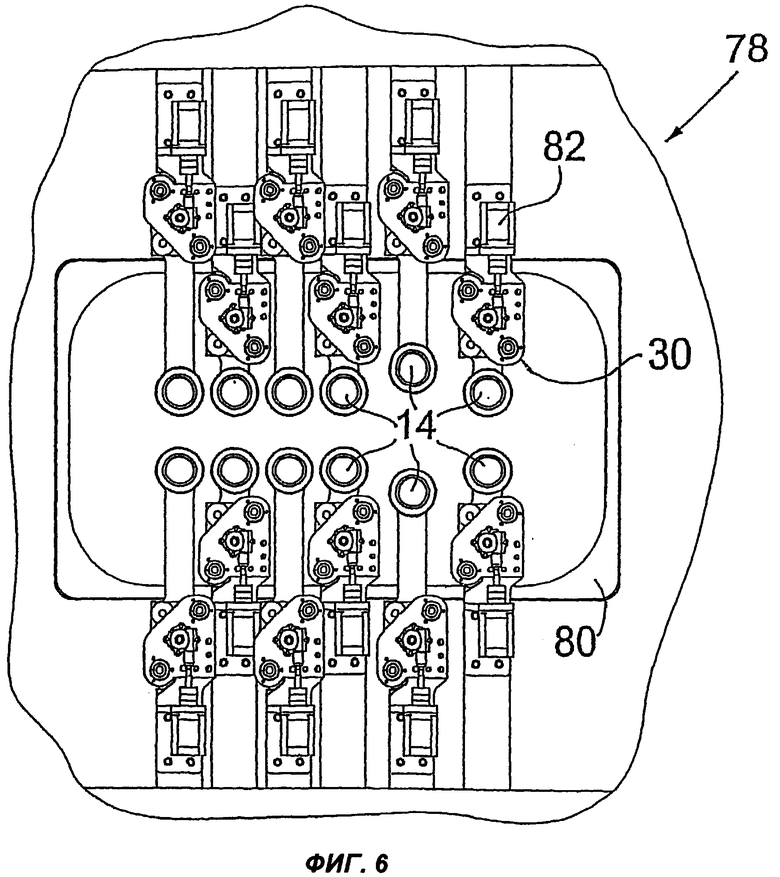

На фиг.6 представлено схематическое изображение устройства, снабженного несколькими электродами.

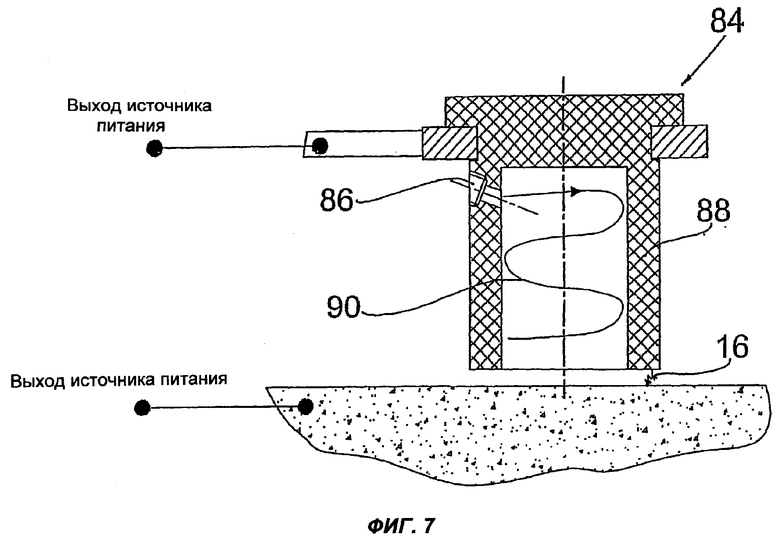

На фиг.7 схематично представлен электрод, создающий электрическую дугу, приводимую во вращение аргоном.

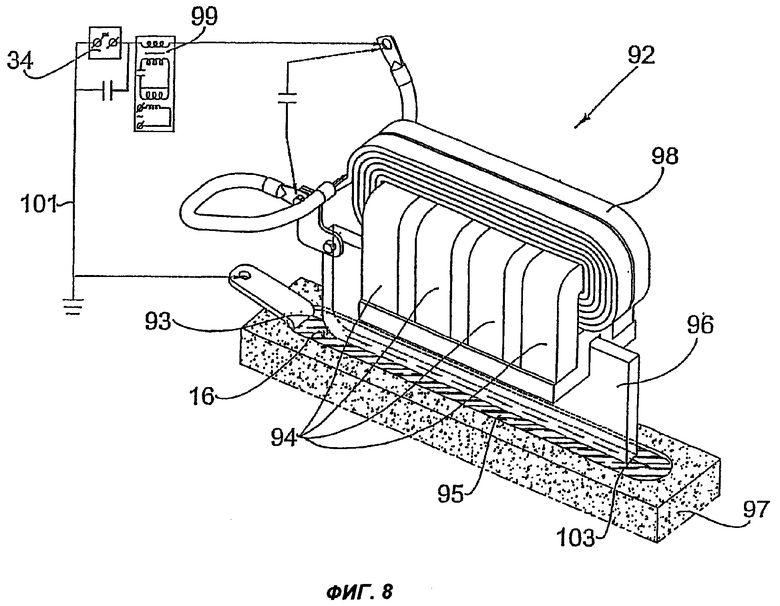

На фиг.8 схематично представлен электрод в форме ножа для создания перемещающейся электрической дуги.

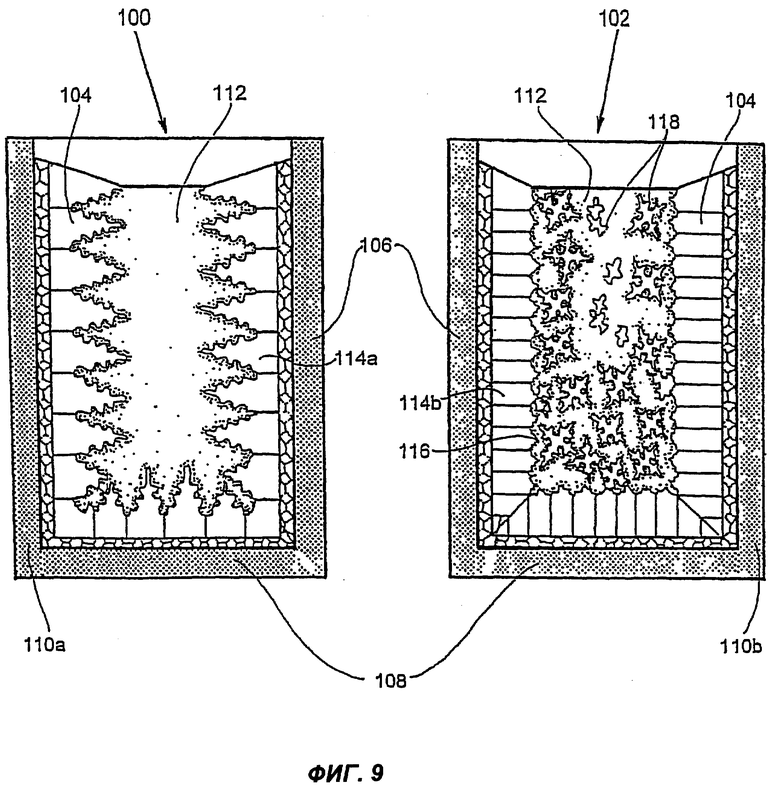

На фиг.9 представлены сравнительные изображения дендритов при традиционном способе литья и способе литья в соответствии с настоящим изобретением, размеры зерен и дендритов показаны значительно увеличенными.

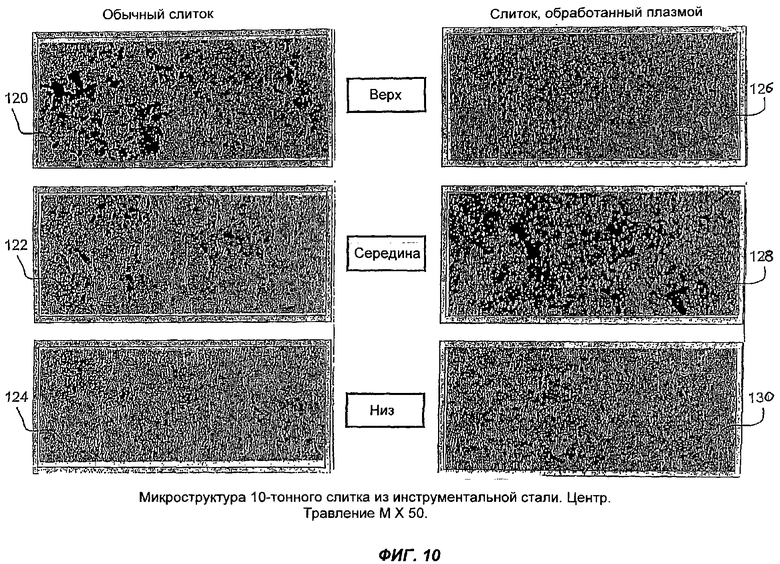

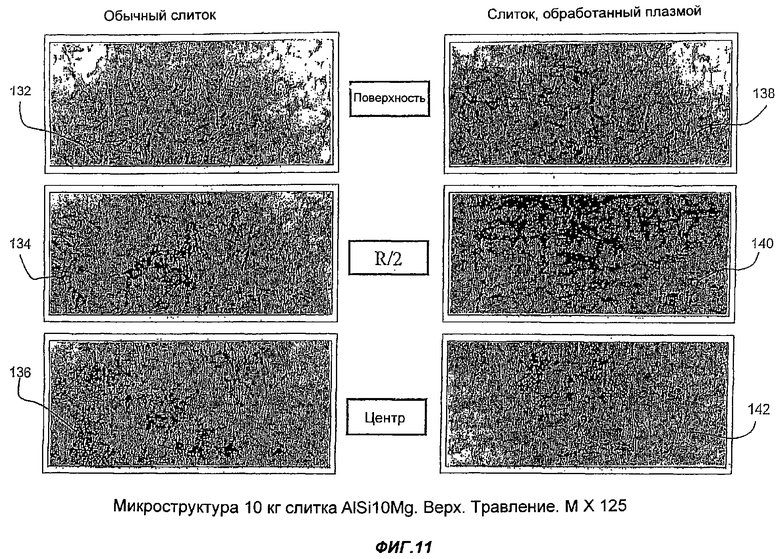

На фиг.10 и 11 приведены сравнительные фотографии структуры зерен 10-тонной отливки из инструментальной стали.

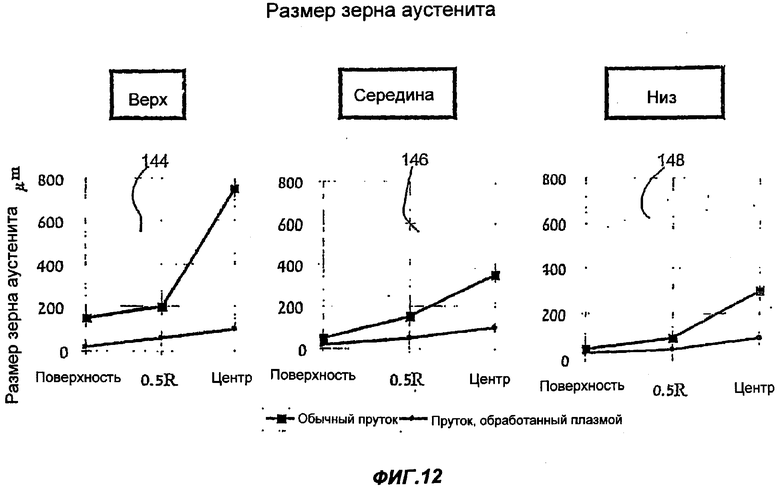

На фиг.12 приведены сравнительные графики размеров аустенитного зерна.

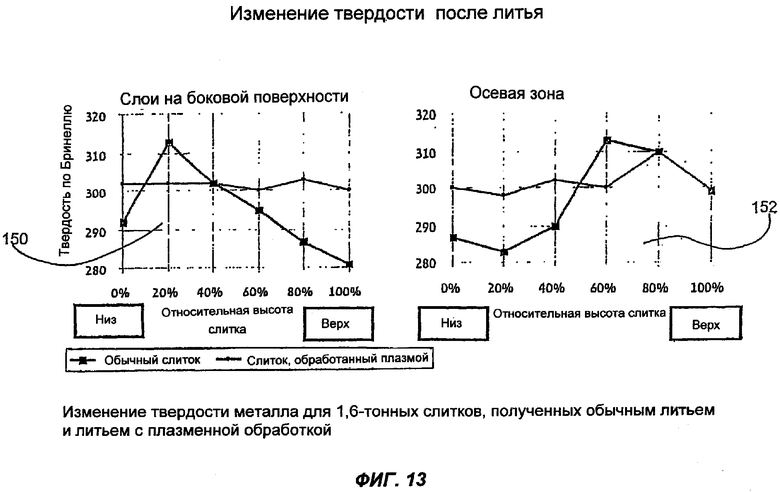

На фиг.13 приведены сравнительные графики твердости в различных точках отливки.

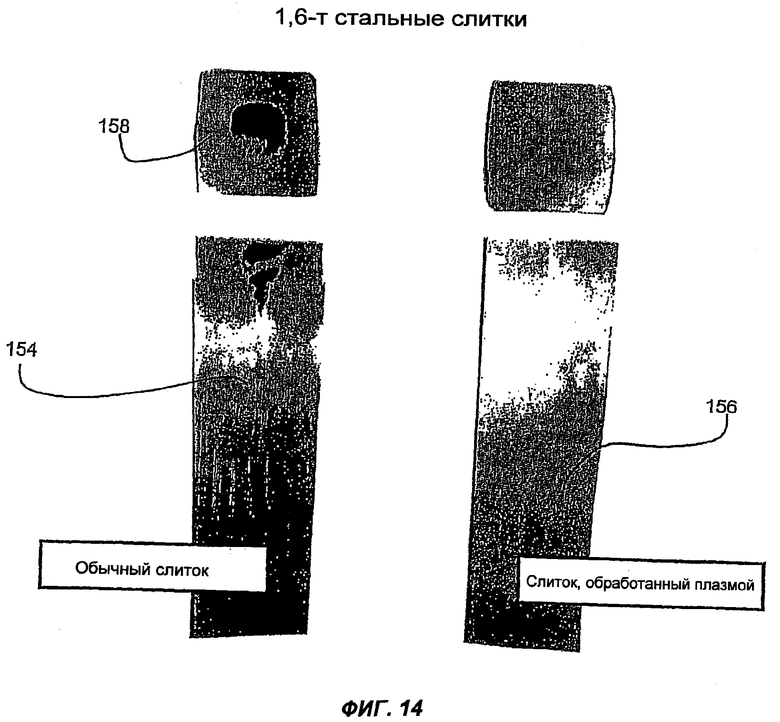

На фиг.14 представлены сравнительные фотографии полостей в отливках при использовании традиционных способов литья и способе литья в соответствии с настоящим изобретением и

На фиг.15а и 15б представлены сравнительные размеры литников в традиционных способах литья и способе литья в соответствии с изобретением.

Осуществление изобретения

Рассмотрим сначала фиг.1, представляющую детальный вид электродугового электрода 14, обеспечивающего образование дуги 16 на поверхности жидкого металла 12 в литейной форме 28 и, таким образом, создающего распределение электрического тока 5 в отливке. В этом заключается основной принцип, оказывающий влияние на литье.

На фиг.2 представлен аппарат 10 для производства отливок металла 12 с использованием способа, который будет описан со ссылками на фиг.1. Аппарат 10 обеспечивает изготовление металлических отливок с небольшим количеством полостей или без них, снижение количества включений, уменьшение пористости и размера зерна, а также повышение однородности, как это будет описано со ссылками на фиг.10-14.

В аппарате 10 установлен электродуговой электрод 14, который при подаче на него электроэнергии формирует перемещающуюся электрическую дугу 16 над верхней поверхностью 18 отливаемого жидкого металла 12.

Станина 20 и рычаг 22 обеспечивают подвешивание электрода 14 над верхней поверхностью 18 после или во время заливки металла в форму. Высота рычага 22 может регулироваться таким образом, чтобы электрод 14 мог располагаться над поверхностью металла.

Второй электрод 24 прикреплен к металлической поверхности 26 литейной формы 28 для формирования электрической цепи 30, включающей в себя электрическую дугу 16, которую лучше видно на фиг.3. Литейная форма 28 может иметь водяное охлаждение.

Электронные регуляторы 32, используемые для регулирования тока и перемещения дуги, подключаются между аппаратом 10 и источником питания 34.

Предпочтительно, чтобы источник питания выдавал постоянный ток (также может использоваться переменный ток, высокочастотный стабилизатор и т.д.) и был подключен положительной клеммой к электроду 14, а отрицательной клеммой к металлической поверхности 26 литейной формы 28.

Для обозначения одних и тех же компонентов на всех остальных чертежах используются те же позиции.

Теперь рассмотрим фиг.3а, где аппарат 42 для литья с использованием электрической дуги может включать в качестве дополнительного компонента электрическую катушку 44, расположенную вблизи электрода 14. При подаче питания на катушку 44 увеличивается радиальное смещение электрической дуги 16 при ее вращательном движении по поверхности 18 отливаемого металла 12, а также повышается скорость движения электрической дуги.

На фиг.4 изображен аппарат 46 для литья, обеспечивающий получение чистых металлических отливок в литейной форме 28, показанной на фиг.2. Электрод 50 выполнен полым и достаточно широким для установки в нем трубки 52 подачи газа. По трубопроводу 54 поступает поток инертного газа, регулируемый средствами управления 32, показанными на фиг.2, такого как аргон. Поток проходит через полость в электроде 50 и направляется на верхнюю поверхность 36 отливаемого слитка 48. Струя газа 56 предотвращает окисление и наводороживание поверхности металла, а также удаляет неметаллические включения, такие как литьевой порошок 58 с верхней поверхности 36.

Предпочтительно использование огнеупорного предохранительного кольца 60, предпочтительно выполненного из керамического материала, расположенного на верхней поверхности 36 слитка 48. Кольцо 60 предотвращает попадание неметаллических примесей, таких как литьевой порошок, на верхнюю поверхность 36.

Теперь рассмотрим фиг.5, на которой в деталях показан аппарат 62 для непрерывного литья. Полый электрод 64 имеет достаточную ширину для введения в него разливочного стакана 66, в который металл 68 поступает из разливочного устройства 70 и из которого этот металл заливается в литейную форму 72. В альтернативном варианте по меньшей мере часть литейной формы выполняется из металла и служит в качестве элемента электрической цепи 74, создающей магнитное поле, которое отклоняет электрическую дугу, показанную на фиг.1, к центру отливки 76.

Показаны две электрические цепи 30 и 74. Внутренняя силовая цепь обеспечивает подачу энергии для формирования электрической дуги 16. Маломощная цепь 74 соединяет разливочное устройство 70 с литейной формой 72 и предназначена для стабилизирующего управления электрической дугой и направления дуги к центру литейной формы 72.

На фиг.6 показан аппарат 78 для литья с использованием перемещающейся дуги, оснащенный несколькими электродами 14. Каждый электрод 14 расположен над одним из литников большой песчаной или постоянной литейной формы 80, например, для отливки головок цилиндра. Каждый электрод 14 оснащен отдельным электродвигателем 82 и электрической цепью 30 и обеспечивает свою собственную перемещающуюся электрическую дугу над литником, над которым он расположен. Поскольку протекание металла через литник в значительной степени облегчается за счет электрической дуги, может использоваться меньшее количество литников или литники меньших размеров по сравнению с традиционными методами литья. Это проиллюстрировано на фиг.15, где показан литник.

Фиг.1-4 использованы для иллюстрации способа уменьшения количества полостей, включений, снижения пористости и размеров зерна в металлических отливках и улучшения их однородности за счет использования электрической дуги 16.

Способ включает следующие этапы.

На этапе А заливают жидкий цветной или черный металл в литейную форму 28 с электропроводящим компонентом 26.

На этапе Б обеспечивают электродуговой электрод 14 и размещают этот электрод на небольшом расстоянии, обычно 2-20 мм, от поверхности расплавленного металла.

На этапе В подают электрический ток на электрод 14 для образования электрической дуги между электродом 14 и поверхностью 18 жидкого металла. В предпочтительном варианте подают постоянный ток. Дуга непрерывно перемещается, следуя за нижней поверхностью 85 электрода 14, для обеспечения перемешивания жидкого металла, измельчения крупных дендритов (фиг.9), если таковые имеются, и поддержания ванны жидкого металла в центральной области отливки для заполнения полостей, образующихся в отливке вследствие усадки при охлаждении. Электрические токи, образующиеся в результате создания дуги, показаны стрелками на фиг.1. В результате такого перемешивания образуются сильные завихрения, что позволяет газовым пузырькам и включениям низкой плотности достичь поверхности отливки.

На фиг.7 показан электродный аппарат 84, обеспечивающий непрерывное вращение электрической дуги 16, включающий две аргоновые газовые трубки 86. Эти трубки расположены внутри полого графитового электрода 88 по касательной к его контуру. Вертикальные струи 90 аргона заставляют дугу 16 непрерывно вращаться, кроме того, предотвращают окисление и наводороживание и обеспечивают удаление неметаллических материалов, таких как литьевой порошок, как это указывалось выше.

На фиг.8 показан аппарат 92 с электродом в форме ножа для постоянного перемещения электрической дуги в одном направлении при необходимости удлиненного пути тока открытой дуги, например при использовании удлиненной литейной формы 97. Аппарат снабжен комплектом подков, похожих на ферромагнитные сердечники 94, электродом 96 в форме ножа и комплектом катушек 98. При подаче электрического тока на электрод 96 возникает дуга 16, которая перемещается от точки зажигания 93 к другому концу электрода 103 за счет магнитного поля, создаваемого катушками 98 и ферромагнитным сердечником 94. Для зажигания дуги 16 необходимо создать небольшой зазор между торцом электрода 93 и поверхностью жидкого металла 95. Дуга 16 зажигается при помощи генератора 99, включенного в электрическую цепь 101, соединяющую электрод 96, металл 95 и устройство для создания магнитного поля с источником питания 34. Дуга зажигается в точке 93 и на высокой скорости перемещается по рабочей поверхности электрода к точке 103. В точке 103 дуга гаснет, и в этот момент генератор зажигает новую дугу в точке 93.

Со ссылками на фиг.1, 4 и 5 далее описывается способ литья металлических слитков (а также непрерывного литья) в формы 28 и 72, включающий использование литьевого порошка 58. Литьевой порошок содержит окислы и углерод и вводится в литейную форму 28 при заливке металла. Порошок защищает металл от окисления и служит в качестве смазочного материала между стенками литейной формы и слитком 48.

На этапе А заливают жидкий металл в литейную форму 28 или 72.

На этапе Б удаляют литейный порошок с верхней поверхности 36 жидкого металла в отливаемом слитке 48 путем продувки инертным газом, таким как аргон. Предпочтительно сохранять поток инертного газа до окончания литья для защиты отливки от окисления и наводороживания, пока отливка частично остается в жидком виде.

На этапе В предотвращают возврат литьевого порошка путем установки огнеупорного предохранительного кольца 60 на верхней поверхности 36 отливки.

На этапе Г обеспечивают электродуговой электрод 50 и размещают этот электрод на небольшом расстоянии от верхней поверхности 36 жидкого металла.

На этапе Д на электрод 50 подают электрический ток для образования электрической дуги 16 между электродом 50 и верхней поверхностью 36 жидкого металла, чтобы обеспечить перемешивание жидкого металла, измельчение крупных дендритов, если таковые имеются, перемещение включений низкой плотности, в том числе газов, к упомянутой верхней поверхности и поддержание ванны жидкого металла в центральной области отливки для заполнения полостей, образующихся в отливке вследствие усадки при охлаждении.

На этапе Е непрерывно перемещают электрическую дугу 16 по верхней поверхности металла. Такое перемещение осуществляется автоматически за счет придания электроду 50 надлежащей формы.

Также со ссылкой на фиг.6 описывается следующий способ литья в большую песчаную форму 80, когда металл заливается через несколько литников.

На этапе А заливают жидкий металл в литейную форму 80.

На этапе Б обеспечивают нескольких отстоящих друг от друга электродуговых электродов 14 и размещают каждый электрод 14 на небольшом расстоянии от верхней поверхности каждого литника.

На этапе В подают электрический ток на электроды 14 для образования перемещающейся плазмы между электродами и верхними поверхностями жидкого металла.

Со ссылкой на фиг.9 описывается процесс затвердевания двух отливок 100, 102, сопровождаемый образованием дендритов 104, которые показаны в очень большом масштабе в иллюстративных целях. На диаграммах показана кристаллизация вблизи боковых стенок 106 и нижней стенки 108 литейной формы 110. В центральной области отливки остается жидкий металл. В литейной форме 110а, показанной с левой стороны, содержится обычная отливка с зонами 114а роста столбчатых кристаллов, начинающимися от боковых стенок 106 и заканчивающимися дендритами 104. В литейной форме 110б, показанной с правой стороны, содержится отливка 102, полученная согласно заявленному способу. Видны узкие зоны 1146 роста столбчатых кристаллов, начинающиеся от боковых стенок литейной формы и заканчивающиеся измельченными дендритами 116, при этом сегменты 118 ответвлений дендритов формируют небольшие новые кристаллы. Ответвления дендритов были измельчены в результате перемешивания с помощью перемещающейся дуговой плазмы, и их сегменты образуют небольшие новые центры кристаллизации.

На фиг.10 представлена микроструктура двух 10-тонных слитков инструментальной стали. Образцы были вырезаны из верхней центральной части, середины и нижней части каждого слитка. Фотографии представляют собой рисунки травления с 50-кратным увеличением. С левой стороны показаны фотографии 120, 122, 124 рисунков травления образцов из слитка, полученного обычным литьем, на которых видна структура с крупными зернами и низкой однородностью. С правой стороны показаны фотографии 126, 128 и 130 рисунков травления образцов из слитка, полученного способом согласно настоящему изобретению, на которых видна более мелкозернистая структура существенно улучшенной однородности.

На фиг.11 представлена микроструктура двух 10 кг слитков AlSi10Mg. Образцы были вырезаны из верхней области слитка. Диаграммы представляют собой рисунки травления с 125-кратным увеличением. С левой стороны показаны фотографии 132, 134, 136 рисунков травления образцов из слитка, полученного обычным литьем, на которых видна структура с крупными зернами и низкой однородностью. С правой стороны показаны фотографии 138, 140 и 142 рисунков травления образцов из слитка, полученного способом согласно настоящему изобретению, на которых видна более мелкозернистая структура существенно улучшенной однородности.

На фиг.12 в графическом виде представлены размеры аустенитного зерна в двух прутках из инструментальной стали, измеренные в трех местах (144, 146 и 148) по длине прутка и в каждом месте дополнительно в трех точках по радиусу прутка, всего девять измерений для каждого прутка. Аустенит или гамма-железо представляет собой твердый раствор углерода в железе, при этом размер зерна аустенита является чрезвычайно важным для любой стали, подвергаемой термической обработке. Линии диаграммы, соединяющие квадратики, относятся к стальному прутку из слитка, полученного обычным литьем. Линии, соединяющие кружки, относятся к слитку, полученному способом согласно настоящему изобретению. Результаты показывают, что размеры зерна уменьшены во всех местах, величина уменьшения изменяется от незначительной в центре нижней части слитка до существенной (размер зерна уменьшен в 7 раз) в центре верхней части слитка.

На фиг.13 в графическом виде представлены результаты сравнения твердости двух 1,6 тонных стальных слитков 154 и 156, показанных на фиг.14. Твердость измерялась на боковой поверхности (графики 150) и в осевой области (графики 152) каждого слитка в шести точках по высоте, начиная от низа слитка. Также как на фиг.11, линии, соединяющие квадратики, относятся к стальному прутку из слитка, полученного обычным литьем. Линии, соединяющие кружки, относятся к слитку, полученному способом согласно настоящему изобретению. В слитке, полученном обычным литьем, заметно существенно большее изменение твердости по сравнению со слитком, полученным способом согласно настоящему изобретению.

На фиг.14 представлены фотографии двух 1,6-тонных стальных слитков 154 и 156, ранее упомянутых со ссылкой на фиг.13, после того, как они были разрезаны в осевом направлении по центру и отполированы. Слиток, полученный обычным литьем, содержит значительные полости 158, возникающие вследствие усадочных раковин. В слитке 156, полученном способом согласно настоящему изобретению, полости не наблюдаются.

На фиг.15а представлены две стальные отливки 160 и 162, полученные литьем в песчаные формы. Наружные размеры отливок равны примерно 800х650 мм, а толщина стенок 50-75 мм. Масса каждой отливки 160 и 162 равна 310 кг. Заливка осуществлялась через единственный литник 164, 166. Отливка 160, показанная с левой стороны, была получена обычным литьем, при этом масса удаленного литника составила 140 кг. Отливка 162, показанная с правой стороны, была получена способом согласно настоящему изобретению, в результате чего была обеспечена возможность использования литника 166, масса которого после удаления составила всего 26 кг.

На фиг.15б представлены две отливки 168 и 170 алюминиевых головок цилиндров, полученные литьем в песчаную форму. Каждая отливка имеет 10 литников 172 и 174. Отливка 168 была получена обычным литьем при использовании полноразмерных литников, в то время как отливка 170 была получена способом согласно настоящему изобретению, при котором на каждый литник воздействовал аппарат 78, показанный на фиг.6. Масса литника была уменьшена на 73%.

Объем описанного изобретения включает в себя все примеры его реализации в рамках формулы. Вышеприведенные примеры иллюстрируют применимые аспекты изобретения, но не должны рассматриваться как ограничивающие его объем. Для специалиста в данной области очевидно, что могут иметь место дальнейшие варианты и модификации настоящего изобретения, не выходящие за рамки формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья заготовок | 1981 |

|

SU1042883A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2402626C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

| Способ литья по газифицируемым моделям отливок | 1991 |

|

SU1838042A3 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ И УСТРОЙСТВО МОДИФИЦИРОВАНИЯ | 2009 |

|

RU2518879C2 |

| СПОСОБ ЛИТЬЯ ДЛЯ АКТИВНОГО МЕТАЛЛА | 2017 |

|

RU2729246C1 |

| УЛЬТРАЗВУКОВОЕ ИЗМЕЛЬЧЕНИЕ ЗЕРНА | 2016 |

|

RU2782769C2 |

| МЕДНЫЙ СПЛАВ | 2005 |

|

RU2383641C2 |

Группа изобретений относится к области литейного производства. Согласно способу в литейную форму заливают расплавленный металл и на расстоянии от его поверхности размещают электрод. На электрод подают электрический ток для образования электрической дуги между электродом и верхней поверхностью расплавленного металла. Расплавленный металл перемешивают посредством перемещения дуги по верхней его поверхности в процессе затвердевания. Для создания перемещающейся электрической дуги используют аппарат, содержащий, по меньшей мере, один электрод для образования электрической дуги над верхней поверхностью отливаемой металлической отливки, станину для подвешивания электрода над верхней поверхностью отливаемой металлической отливки и второй электрод в виде жидкого металла в литейной форме для создания электрической цепи. Электрическая цепь включает электрическую дугу и регуляторы, подключенные к аппарату для контроля параметров электрической дуги и технологического процесса. Электрод для образования электрической дуги может быть выполнен полым, а аппарат может дополнительно содержать трубопровод и регуляторы для направления потока инертного газа через центр электрода по верхней поверхности отливаемого слитка для обеспечения защиты от окисления, а также удаления литьевого порошка с поверхности отливаемого слитка. Также электрод для создания перемещающейся электрической дуги может быть выполнен в форме ножа и оснащен системой катушек для создания магнитного поля, обеспечивающего интенсивное перемещение дуг, зажигаемых на одном конце электрода, к другому концу электрода. Для образования отдельных перемещающихся электрических дуг аппарат может быть оснащен множеством электродов. Изобретение обеспечивает повышение качества отливок за счет удаления усадочных раковин, уменьшения пористости и улучшения структуры зерна. 4 н. и 10 з.п. ф-лы., 15 ил.

| Электрошлаковая тигельная плавка и разливка металла./ Под ред | |||

| Б.Е | |||

| ПАТОНА и Б.И | |||

| МЕДОВАРА | |||

| - Киев: НАУКОВА ДУМКА, 1988, с.10-12 | |||

| Способ плазменной обработки поверхности сляба | 1980 |

|

SU935235A1 |

| Устройство для разливки металлов | 1983 |

|

SU1079347A1 |

| Способ литья | 1972 |

|

SU458388A1 |

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 0 |

|

SU399306A1 |

| СПОСОБ СВАРКИ | 0 |

|

SU318436A1 |

| US 3152372 A, 13.10.1964 | |||

| СИДОРЕНКО М.Ф., КОСЫРЕВ А.И | |||

| Автоматизация и механизация | |||

Авторы

Даты

2007-03-27—Публикация

2001-12-12—Подача