Изобретение относится к металлообработке импульсным давлением, в частности к способам компактирования взрывом чешуйчатых порошков, например, полученных быстрой закалкой из расплава.

Целью изобретения является повышение электрических свойств прессованного материала путем формирования текстуры в процессе засыпки порошка.

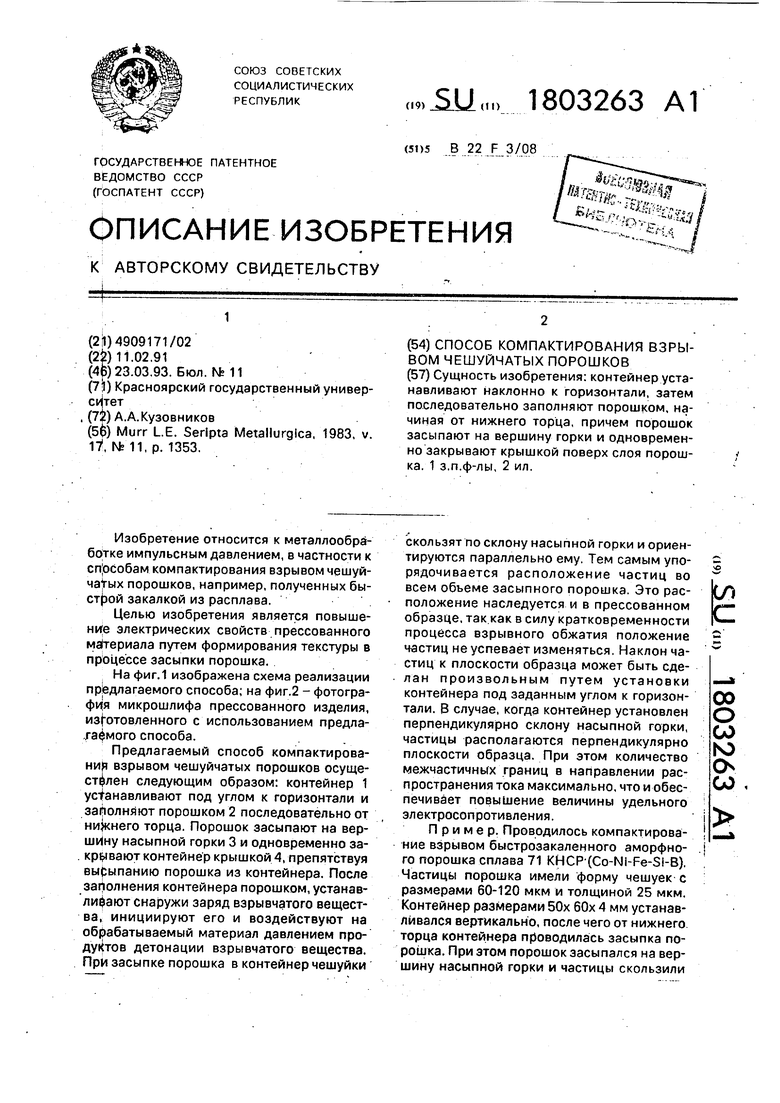

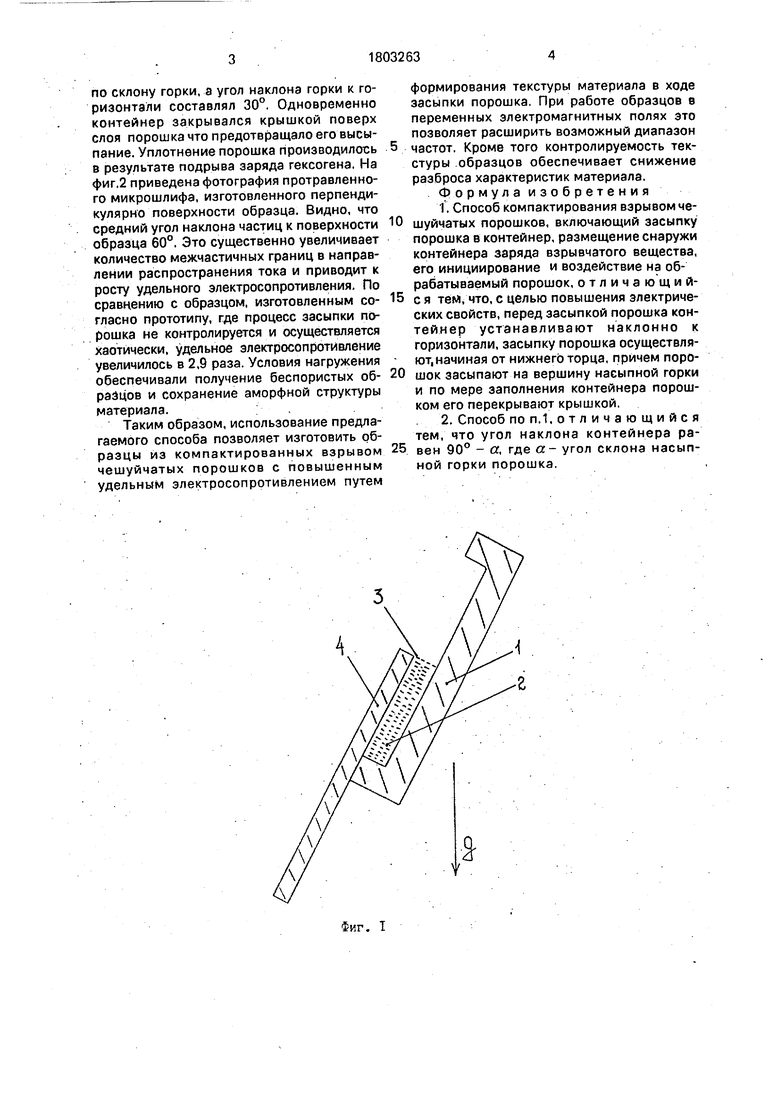

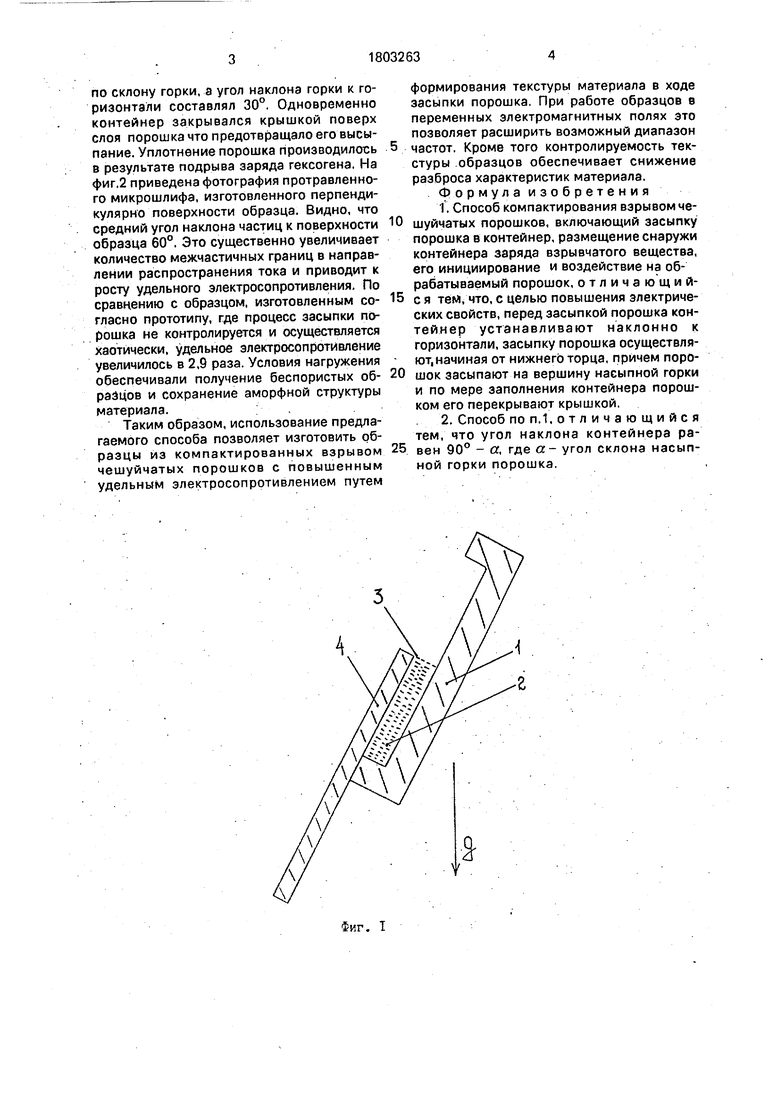

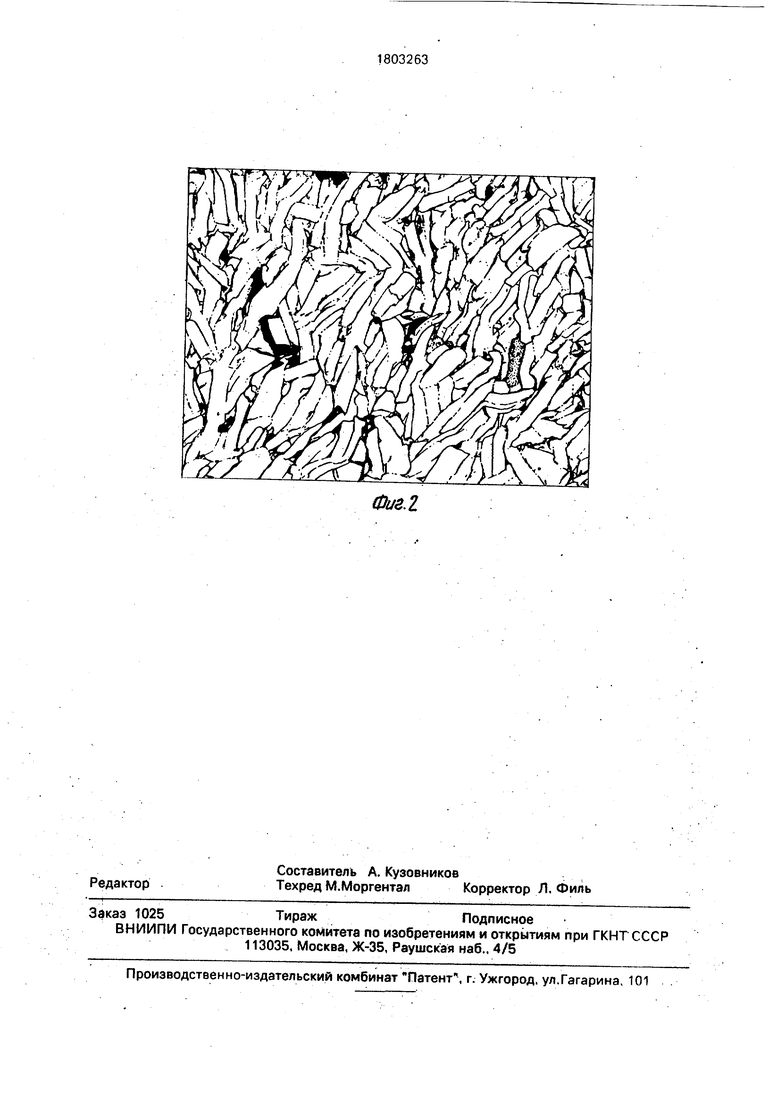

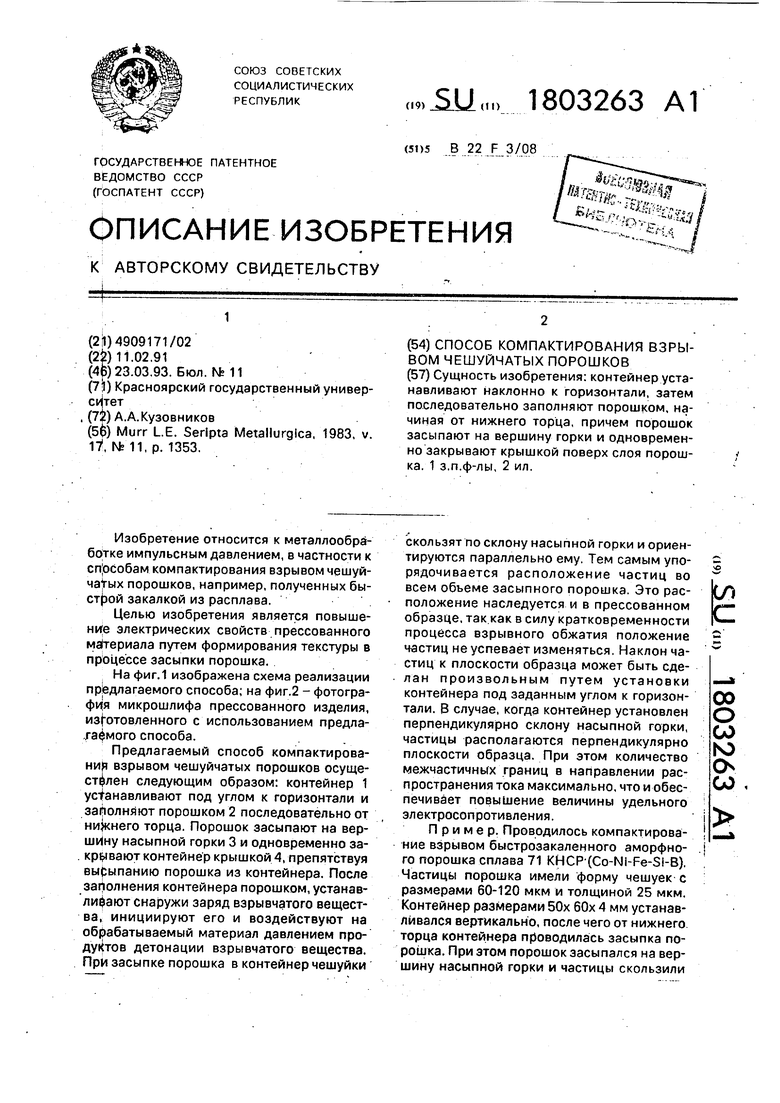

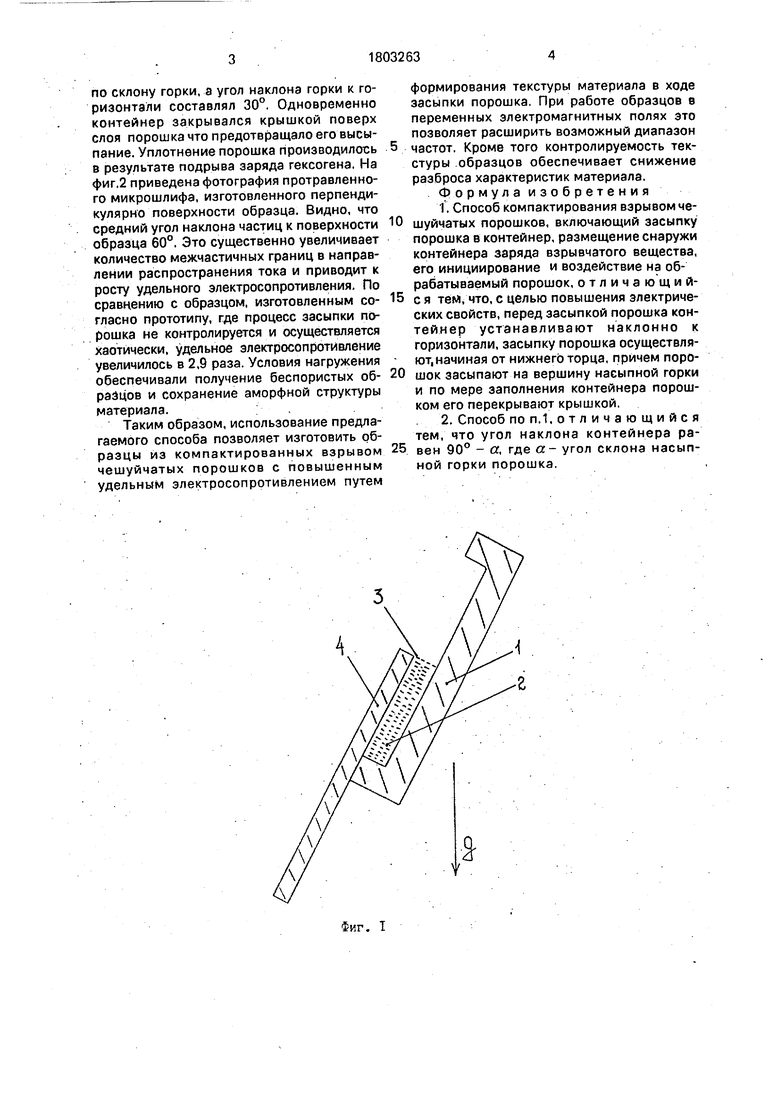

На фиг. 1 изображена схема реализации предлагаемого способа; на фиг.2 - фотография микрошлифа прессованного изделия, изготовленного с использованием предла- ,га0мого способа.

Предлагаемый способ компактирова- ния взрывом чешуйчатых порошков осуще- стрлен следующим образом: контейнер 1 устанавливают под углом к горизонтали и заполняют порошком 2 последовательно от нижнего торца. Порошок засыпают на вер- шину насыпной горки 3 и одновременно за- . крывают контейнер крышкой 4, препятствуя высыпанию порошка из контейнера. После заполнения контейнера порошком, устанавливают снаружи заряд взрывчатого вещества, инициируют его и воздействуют на обрабатываемый материал давлением продуктов детонации взрывчатого вещества. При засыпке порошка в контейнер чешуйки

скользят по склону насыпной горки и ориентируются параллельно ему. Тем самым упорядочивается расположение частиц во всем обьеме засыпного порошка. Это расположение наследуется и в прессованном образце, так как в силу кратковременности процесса взрывного обжатия положение частиц не успевает изменяться. Наклон частиц к плоскости образца может быть сделан произвольным путем установки контейнера под заданным углом к горизонтали. В случае, когда контейнер установлен перпендикулярно склону насыпной горки, частицы располагаются перпендикулярно плоскости образца. При этом количество межчастичных границ в направлении распространения тока максимально, что и обеспечивает повышение величины удельного электросопротивления.

Пример. Проводилось компактирова- ние взрывом быстрозакаленного аморфного порошка сплава 71 KHCP-(Co-Ni-Fe-SI-B), Частицы порошка имели форму чешуек с размерами 60-120 мкм и толщиной 25 мкм. Контейнер размерами 50х 60х 4 мм устанавливался вертикально, после чего от нижнего торца контейнера проводилась засыпка порошка. При этом порошок засыпался на вершину насыпной горки и частицы скользили

w

е

00

о

А

ю о

OJ

по склону горки, а угол наклона горки к горизонтали составлял 30°. Одновременно контейнер закрывался крышкой поверх слоя порошка что предотвращало его высыпание. Уплотнение порошка производилось в результате подрыва заряда гексогена. На фиг.2 приведена фотография протравленного микрошлифа, изготовленного перпендикулярно поверхности образца. Видно, что средний угол наклона частиц к поверхности образца 60°. Это существенно увеличивает количество межчастичных границ в направлении распространения тока и приводит к росту удельного электросопротивления. По сравнению с образцом, изготовленным согласно прототипу, где процесс засыпки порошка не контролируется и осуществляется хаотически, удельное электросопротивление увеличилось в 2,9 раза. Условия нагружения обеспечивали получение беспористых образцов и сохранение аморфной структуры материала.,

Таким образом, использование предлагаемого способа позволяет изготовить образцы из компактированных взрывом чешуйчатых порошков с повышенным удельным электросопротивлением путем

0

5

0

5

формирования текстуры материала в ходе засыпки порошка. При работе образцов в переменных электромагнитных полях это позволяет расширить возможный диапазон частот. Кроме того контролируемость текстуры образцов обеспечивает снижение разброса характеристик материала, формула изобретения

1. Способ компактирования взрывом чешуйчатых порошков, включающий засыпку порошка в контейнер, размещение снаружи контейнера заряда взрывчатого вещества, его инициирование и воздействие на обрабатываемый порошок, о т л и ч а ю щ и й- с я тем, что, с целью повышения электрических свойств, перед засыпкой порошка кон- тейнер устанавливают наклонно к горизонтали, засыпку порошка осуществля- ют.начиная от нижнего торца, причем порошок засыпают на вершину насыпной горки и по мере заполнения контейнера порошком его перекрывают крышкой.

2. Способ по п.1,отличающийся тем, что угол наклона контейнера равен 90° - а, где а- угол склона насыпной горки порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2224621C2 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| Способ взрывного компактирования порошковых материалов | 2017 |

|

RU2654225C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОМЕТАЛЛИЧЕСКОГО КОМПОЗИТА МЕТОДОМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2484940C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ВЗРЫВНОГО КОМПАКТИРОВАНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2069650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ СВАРКИ ВЗРЫВОМ И СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2012 |

|

RU2487108C1 |

Сущность изобретения: контейнер устанавливают наклонно к горизонтали, затем последовательно заполняют порошком, начиная от нижнего торца, причем порошок засыпают на вершину горки и одновременно закрывают крышкой поверх слоя порошка. 1 з.п.ф-лы, 2 ил.

Фиг. I

Физ.1

Авторы

Даты

1993-03-23—Публикация

1991-02-11—Подача