Изобретение относится к порошковой металлургии, в частности к способам получения монолитных прочных изделий путем воздействия динамического импульса на порошковые материалы.

Известно, что ударное сжатие порошков (взрывное компактирование) приводит к реализации в них высоких динамических давлений и высоких температур, что позволяет достичь высокие плотности изделий с сохранением исходной фазовой структуры [1].

Известен способ прессования порошковых материалов взрывом [2]. Принцип способа заключается в том, что прессуемый порошок помещают в две металлические ампулы, между которыми размещен демпфирующий наполнитель с акустической проводимостью меньшей, чем у порошкового материала. Ампулы с наполнителем образуют контейнер, который размещен в плоском заряде взрывчатого вещества с детонатором.

Недостатком данного способа является то, что процесс прессования характеризуется таким резким спадом нагрузки до нуля. Вследствие этого в материале изделия происходит резкая разгрузка, результатом чего является образование микротрещин в материале готового изделия.

Известен способ получения компактного и прочного вещества [3], в котором порошок помещают в прочные металлические ампулы сохранения. В корпусе ампул генерируют ударные волны детонацией заряда взрывчатого вещества, находящегося в контакте с корпусом ампулы, или ударом о стенки ампулы лейнера, разгоняемого продуктами взрыва до больших скоростей. Под воздействием высоких динамических давлений и температур осуществляется компактирование исходного порошка.

Недостатком данного способа является невысокий конечный размер изделий (несколько миллиметров).

Известен способ взрывного прессования осесимметричных заготовок из порошка [4]. Обрабатываемый порошок помещают в контейнер, концы контейнера закрывают заглушками и помещают в метаемую коническую оболочку со слоем взрывчатого вещества. После инициирования заряда метаемая оболочка, поворачиваясь на определенный угол, подлетает к контейнеру, плоско соударяясь с ним. После обработки изделие извлекают из оболочки.

Недостатком данного способа является невозможность получения заготовок с равномерной микротвердостью по всему объему заготовки.

Известен способ компактирования порошкового материала [5]. Этот способ включает сжатие порошкового материала, помещенного в контейнер, скользящей детонационной волной, которая возбуждается одноточечным инициированием слоя взрывчатого вещества (слой взрывчатого вещества размещен на наружной поверхности контейнера сферической формы). При этом слой взрывчатого вещества выполнен одинаковой или разной толщины в радиальном направлении.

Наиболее близким по техническому решению к заявляемому изобретению является способ взрывного компактирования порошковых материалов [6], включающий взрывное сжатие порошкового материала, помешенного в осесимметричный контейнер с заглушками на его концах, детонационной волной, возбуждаемой инициированием детонирующего шнура из взрывчатого материала, плотно намотанного на боковую поверхность контейнера. Контейнер с взрывчатым веществом и металлическим порошком помещают в относительно большой объем жидкости, а детонирующий шнур инициируют одновременно в разных его точках.

Техническим результатом настоящего изобретения является разработка способа взрывного компактирования порошковых материалов с повышенными размерами, прочностью и однородностью структуры (отсутствием трещин).

Для достижения указанного технического результата предложен способ взрывного компактирования порошковых материалов, включающий взрывное сжатие порошкового материала, помещенного в осесимметричный контейнер с заглушками на его концах, детонационной волной, возбуждаемой инициированием детонирующего шнура из взрывчатого материала, плотно намотанного на боковую поверхность контейнера. Равномерное последовательное сжатие компактируемого порошка обеспечивают детонационной волной, распространяющейся по спирали вокруг контейнера, размещенного во взрывной камере с воздухом при атмосферном давлении, путем инициирования детонирующего шнура в одном его конце.

Полученный положительный эффект (повышение размеров, прочности и однородности структуры компактируемого изделия) обусловлен следующими факторами.

1. Использование детонирующего шнура позволяет исключить образование кумулятивного эффекта за счет равномерного давления продуктов детонации на контейнер. В заявляемом изобретении инициирование детонации шнура осуществляется в одном его конце (в отличие от [6]). Это обеспечивает за счет распространения детонационной волны по спирали вокруг контейнера более равномерное обжатие компактируемого порошка с образованием однородной структуры компакта без внутренних дефектов. Это подтверждено анализом микроструктуры материала после взрывного компактирования.

2. В заявляемом изобретении компактирование проводят во взрывной камере, наполненной воздухом при атмосферном давлении. Недостатком использования водяной оболочки при проведении взрывного компактирования является высокий уровень давления ρ на фронте ударной волны в жидкости. В соответствии с формулой Р. Коула [7]

где ρ - давление на фронте ударной волны, кгс/см2;  - приведенное расстояние.

- приведенное расстояние.

Для расчета приведенного расстояния используется формула [7]

где R - расстояние от центра взрыва, м; G - масса взрывчатого вещества, кг. Для условий взрывного компактирования, приведенных в [6], расчет по формуле (1) показывает, что давление на фронте ударной волны в жидкости ρ ~ 600 кгс/см2.

В соответствии с оценками [7], параметры ударной волны в жидкости по своим значениям близки к параметрам ударной волны в насыпном грунте (песке). Следовательно, давление на фронте ударной волны в компактируемом порошке можно считать ~ 600 кгс/см2.

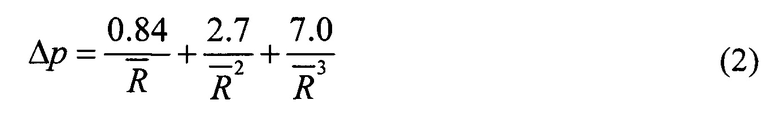

Избыточное давление на фронте ударной волны в воздухе определяется по формуле М.А. Садовского [7]

где Δρ - избыточное давление на фронте ударной волны, кгс/см2.

Расчеты по формуле (2) для параметров, приведенных в [6], дают значения Δρ ~ 2 кгс/см2.

Таким образом, в водяной оболочке создается давление на фронте ударной волны, превышающее давление в воздушной среде на 2-3 порядка. При использовании зарядов большей массы давление в жидкости может достигать нескольких тысяч атмосфер [7].

Поскольку в [6] взрывное компактирование порошков осуществляется в контейнере, помещенном в сосуд с жидкостью, то при реализации этого способа необходимо обеспечить достаточно прочные стенки сосуда. Кроме того, технология взрывного компактирования в водной среде более сложна, так как требует обеспечения водонепроницаемости элементов установки, а также наличия систем слива жидкости и заполнения сосуда жидкостью.

Пример реализации

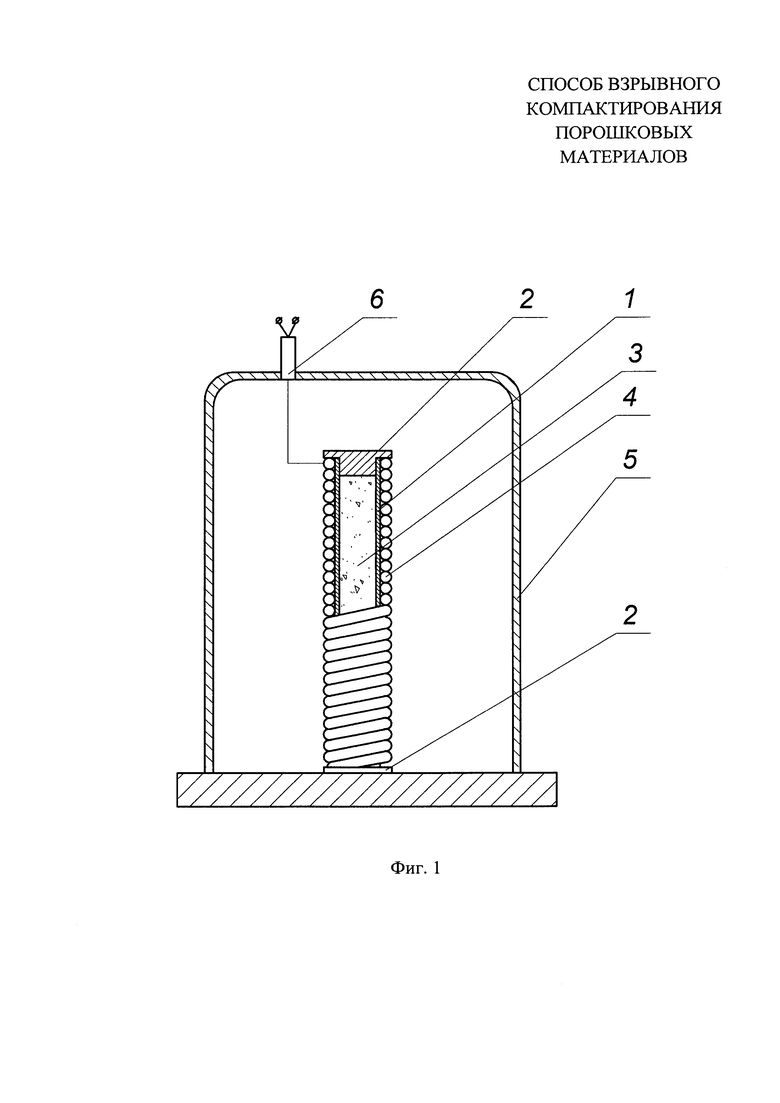

Пример реализации способа приведен на Фиг. 1. Для реализации предложенного способа взрывного компактирования порошковых материалов был изготовлен контейнер, представляющий собой алюминиевую трубку 1 длиной 400 мм, диаметром 10 мм (толщина стенки составляла 1 мм), закрытую с обеих сторон стальными заглушками 2. В трубку засыпалась предварительно подготовленная шихта 3 из порошков алюминия марки АСД-6 и порошка оксида алюминия (полученного по технологии электровзрыва проводника). Выбор материалов шихты обусловлен тем, что при использовании сформированного компакта в качестве лигатуры при алюминиевом литье, частицы оксида алюминия выступают в качестве центров кристаллизации, что способствует измельчению зерна и, как следствие, повышению предела прочности алюминиевого сплава. Соотношение исходных порошков в смеси составляло 90 мас.% алюминия и 10 мас.% оксида алюминия. Подготовленный контейнер с порошком плотно закрывался заглушками 2 на его концах. Контейнер обматывали детонационным шнуром 4 марки ДШН-6 с максимальной плотностью витков. Подготовленный образец помещали в специальную взрывную камеру 5. Инициирование детонации осуществляли в одном конце детонирующего шнура 4 с помощью капсюля 6.

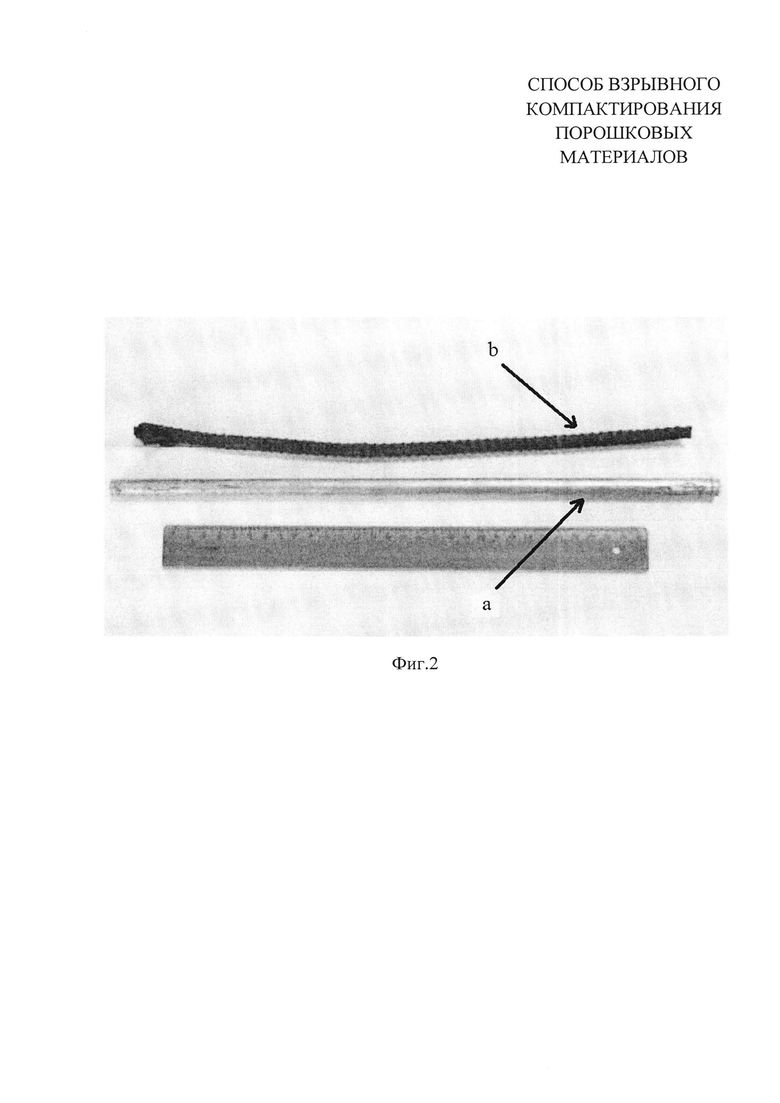

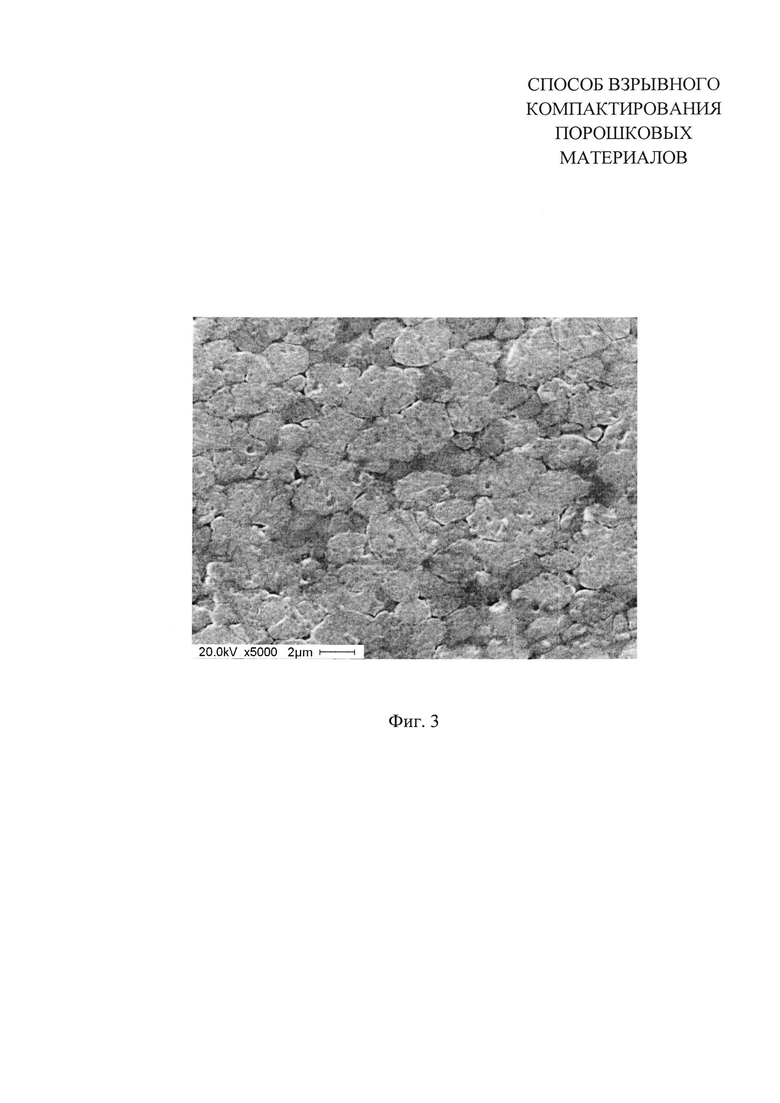

Общий вид контейнера до (а) и после (b) взрывного компактирования приведен на Фиг. 2. Несмотря на изменение геометрии алюминиевой трубки после взрывного компактирования, она сохраняет свою целостность. На Фиг. 3 приведен снимок микроструктуры материала после взрывного компактирования порошковой шихты. Установлено, что плотность сформированного компакта составила 2.68 г/см3. Внутренних дефектов в структуре компактов не наблюдалось. Средний размер зерна составил 5 мкм. Прочность при сжатии составила 400 МПа.

Таким образом, приведенный пример реализации показывает, что заявляемый способ позволяет получить технический результат изобретения, а именно, плотные материалы с повышенными размерами, прочностью и однородностью структуры путем взрывного компактирования порошков.

ЛИТЕРАТУРА

1. Прюммер Р. Обработка порошкообразных материалов взрывом. М.: Мир, 1990. - 128 с.

2. Патент РФ №1385392, МПК B22F 3/08. Способ прессования порошковых материалов взрывом / С.А. Першин, В.Ф. Нестеренко; опубл. 30.12.1994 г.

3. Рябинин Ю.Н. Сублимация кристаллической решетки под действием сильной ударной волны // ДАН СССР, 1956. Т. 109. - С. 289-291.

4. Патент РФ №1496115, МПК B22F 3/08, В30В 15/02. Устройство для взрывного прессования осесимметричных заготовок из порошка / В.М. Оголихин, А.А. Штерцер; опубл. 15.12.1994 г.

5. Патент РФ №2224621, МПК B22F 3/08. Способ компактирования порошкового материала / О.Б. Дреннов, А.И. Давыдов, А.Л. Михайлов, Е.В. Зотов; опубл. 27.02.2004 г.

6. US 3022544 A, IPC B22F 3/08. Explosive compaction of powders / David L. Coursen, George A. Noddin, James I. Reilly; 27.02.1962.

7. Ловля C.A., Каплан Б.Л., Майоров В.В. и др. Взрывное дело. - М.: Недра, 1966. - 272 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2224621C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АНТИФРИКЦИОННОГО ТВЕРДОГО СПЛАВА | 2016 |

|

RU2619550C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

| Способ определения критических условий разрушения оболочек детонирующих удлиненных зарядов и устройство для его осуществления | 2016 |

|

RU2631457C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ВЗРЫВОМ | 1986 |

|

SU1385392A1 |

| СПОСОБ ТУШЕНИЯ ЛЕСНЫХ ПОЖАРОВ | 2003 |

|

RU2243014C1 |

| СПОСОБ КОМПАКТИРОВАНИЯ ВЗРЫВОМ БЫСТРОЗАКАЛЕННЫХ МАТЕРИАЛОВ | 1987 |

|

SU1536603A1 |

Изобретение относится к порошковой металлургии, в частности к способам взрывного прессования осесимметричных изделий из порошков. Порошковый материал помещают в осесимметричный контейнер с заглушками на его концах, на боковую поверхность контейнера наматывают детонирующий шнур. Контейнер размещают во взрывной камере, содержащей воздух при атмосферном давлении, и осуществляют взрывное компактирование детонационной волной, распространяющейся по спирали вокруг контейнера путем инициирования детонирующего шнура в его одном конце. Обеспечивается повышение прочности и однородности структуры получаемого изделия. 3 ил., 1 пр.

Способ взрывного компактирования порошковых материалов, включающий взрывное сжатие порошкового материала, помещенного в осесимметричный контейнер с заглушками на его концах, детонационной волной, возбуждаемой инициированием детонирующего шнура из взрывчатого материала, плотно намотанного на боковую поверхность контейнера, отличающийся тем, что обеспечивают равномерное последовательное сжатие компактируемого порошка детонационной волной, распространяющейся по спирали вокруг контейнера, размещенного во взрывной камере с воздухом при атмосферном давлении, путем инициирования детонирующего шнура в одном его конце.

| US 3022544 A, 27.02.1962 | |||

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ВЗРЫВОМ | 1986 |

|

SU1385392A1 |

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2224621C2 |

| WO 1993024216 A1, 09.12.1993 | |||

| JP 63243205 A, 11.10.1988 | |||

| US 3112166 A1, 26.11.1963. | |||

Авторы

Даты

2018-05-17—Публикация

2017-05-31—Подача