Изобретение относится к области порошковой металлургии, связанной с изготовлением магнитов из порошковых материалов, в частности из сплавов редкоземельных металлов с кобальтом и железом, и может быть использовано при производстве металлокерамических и металлопластических постоянных магнитов с высокими величинами остаточной индукции и максимального энергетического произведения для машиностроительной, приборостроительной, электротехнической и других отраслей промышленности.

Для теоретической оценки значений остаточной индукции Br и максимального энергетического произведения (ВН)max постоянных магнитов существуют простые математические соотношения, связывающие их с характеристиками фазового состава и микроструктуры. Значение Br может быть определено из формулы:

где 4πMs - намагниченность насыщения ферромагнитной магнитотвердой фазы при комнатной температуре,

V - объемная доля ферромагнитной магнитотвердой фазы в магните,

αρ - относительная плотность спеченного магнита к плотности литого сплава,

αт - степень текстуры зерен магнитотвердой фазы.

Для определения теоретического предела значения (ВН)max используется выражение:

при условии, что кривая размагничивания магнита обладает идеальной прямоугольностью, а для значений коэрцитивной силы по намагниченности MHc и по индукции BHc выполняется соотношение:

Выражения (1) и (2) ясно показывают, что величины Br и (ВН)max пропорциональны соответственно первой и второй степени αт. В свою очередь, значение степени текстуры экспериментально определяется на основе формулы (1):

Известным способом создания кристаллической текстуры в порошковых магнитах является ориентирование внешним магнитным полем монокристаллических частиц порошка, помещенных в матрицу пресс-формы из немагнитного материала, с последующим их уплотнением путем прессования. [И.Б. Кекало, Б.А. Самарин. Физическое металловедение прецизионных сплавов; сплавы с особыми магнитными свойствами. М.: Металлургия, 1989, 495 с.] Применяется несколько схем прессования, отличающихся взаимным направлением магнитного поля, создаваемого полюсами электромагнита и прилагаемого при уплотнении усилия прессования:

1. В металлической матрице, помещенной в пресс-магнит, усилие прессования прикладывается параллельно направлению текстурующего магнитного поля. В этой схеме текстура наиболее сильно разрушается прессованием и, как правило, степень текстуры в пресс-заготовке не превышает 90%.

2. В металлической матрице, помещенной в пресс-магнит, усилие прессования прикладывается перпендикулярно направлению текстурующего магнитного поля [Endoh M., Shindo M., Material design and fabrication of high energy Nd-Fe-B sintered magnets. Proc. 13th Int. Workshop on REPM and their Applications. Birmingham, United Kingdom, 1994. P. 379-404]. Степень текстуры в пресс-заготовке, полученной таким способом, может достигать 95%, однако для этого необходимо существенно снижать давление прессования, что сопровождается снижением механической прочности заготовки и частым ее разрушением при извлечении из матрицы или при последующей транспортировке и загрузке в печь для спекания.

3. Текстурование и прессование порошка, помещенного в эластичную втулку, которая, в свою очередь, вставляется в металлическую матрицу [Sagawa M, Nagata H. Novel processing technology for permanent magnets. IEEE Trans Magn MAG-29, 1993: 2747]. При такой схеме, осуществляемой в пресс-электромагните, усилие прессования прикладывается параллельно направлению текстурующего магнитного поля, но цепочки частиц порошка, выстраивающиеся под влиянием магнитного поля, при прессовании не разрушаются, так как на них действует боковой подпор, передаваемый через эластичную втулку. Если насыпная плотность порошка, загружаемого в эластичную втулку, не превышает 25% от плотности исходного литого сплава, то степень текстуры в пресс-заготовке, полученной этим способом, может достигать 95-97%. Недостатком этого способа является невозможность получения пресс-заготовок заданной геометрической формы с однородным распределением плотности. Геометрическая форма пресс-заготовок улучшается, если насыпная плотность порошка повышается до 35-45%, однако это сопровождается снижением степени текстуры из-за возрастающего трения между частицами порошка и сложности создания сильного текстурующего магнитного поля, поскольку в качестве источника поля используется электромагнит.

4. Выгодной модификацией предшествующего способа является загрузка порошка в эластичную матрицу, которая не вставляется в металлическую матрицу, что позволяет проводить текстурование порошка импульсным магнитным полем, напряженность которого можно увеличить в несколько раз по сравнению со статическим полем электромагнита, и последующее прессование порошка в эластичной матрице, помещая ее в гидростат [M. Sagawa, Nagata H. Proc. 17th Int. Workshop on Rare-Earth Permanent Magnets and Their Applications, Newark, USA, 2002, pp 183-186]. Метод получил название изостатического прессования или RIP (Rubber Isostatical Pressing). Поскольку степень текстуры в ансамбле частиц порошка тем выше, чем выше напряженность текстурующего поля, то в соответствии с формулами (1) и (2) выше величины остаточной индукции Br и (BH)max у конечных изделий.

Недостатком способа является проблема сохранения достигнутой высокой степени текстуры после прекращения действия внешнего импульсного магнитного поля. При приложении импульсного магнитного поля частицы порошка остаточно намагничиваются и уже формируют постоянный магнит с относительно низкой плотностью материала. Поскольку процессы текстурования и прессования в гидростате разделены, то под действием собственного магнитного поля со стороны полюсов пресс-заготовки в ее периферийных областях может происходить разворот осей легкого намагничивания частиц порошка от первоначального направления, достигнутого под действием текстурующего магнитного поля, что ухудшает текстуру в областях магнитных полюсов. Это отрицательно сказывается на конечных значениях Br и (ВН)max спеченного магнита. Дополнительным недостатком является усложнение технологии и снижение производительности, связанное с прессованием в гидростате [W. Rodewald, В. Wall, M. Katter, K. Ustimer, S. Steinmetz. Extraordinary strong Nd-Fe-B magnets by a controlled microstructure // Proc. 17-th International Workshop Rrare-Earth Magnets and Their Applications, Newark, Delaware, USA, 2002, Р. 25-36].

5. Текстурование порошка импульсным магнитным полем осуществляется также в прогрессивном способе получения спеченных постоянных магнитов Nd-Fe-B, характеризующимся отсутствием стадии прессования порошков [Т. Hiroki, I. Naoyaki, JP 7153612 (A); M. Sagawa, JP 2007180373 (A); M. Sagawa, JP 2007180375 (A); M. Sagawa, Y. Une, A new process for producing Nd-Fe-B sintered magnets with small grain size, Proc. 20th Int. Workshop on Rare Earth Permanent Magnets and Their Applications (Knossos-Crete, 2008), p.103-105; W.F. Li, T. Ohkubo, Κ. Hono, M. Sagawa, The origin of coercivity decrease in fine grained Nd-Fe-B sintered magnets, J. Magn. Magn. Mater., 2009, V. 321, p. 1100-1105; M. Sagawa, Development and prospect of the Nd-Fe-B sintered magnets, Proc. of 21st Int. Workshop on REPM and their Applications (Bled, Slovenia, 2010), p. 183-186; Masato Sagawa, European Patent Application EP 2187410 A1; Патент США 20120176212 A1]. В английской транскрипции эта технология получила название "pressless process (PLP)", а для русского языка уместно употребление «процесс без прессования (ПБП)» порошков. Порошки загружают в специальные контейнеры, уплотняют приложением вибрации, текстуруют в импульсном магнитном поле и затем спекают непосредственно в контейнерах. Осуществление ПБП дает целый ряд существенных преимуществ: (1) упрощает технологию; (2) позволяет легче осуществлять низкокислородный процесс и за счет этого повышать коэрцитивную силу Нс магнитов, не используя добавки Dy и/или Tb; (3) способствует получению спеченных магнитов превосходной формы и конечных размеров, поэтому процедура шлифовки магнитов после ИБП либо не выполняется, либо сводится к минимуму, обеспечивая уменьшение затрат на исходный материал и снижение цены продукции.

К недостаткам ПБП относится необходимость использования высокой насыпной плотности порошков ρн в контейнерах для спекания. Если значения ρн оказываются меньше 2.5 г/см3 (примерно 30% от плотности исходного литого сплава), то не достигается необходимая плотность магнитов после спекания, а при больших значениях формируется низкий уровень текстуры и низкая остаточная индукция Br. Причиной снижения степени текстуры является увеличение сил трения между частицами порошка, по мере того как возрастает ρн. Действующий на каждую частицу порошка со стороны магнитного поля вращающий момент силы оказывается не способным преодолеть трение, и частицы не ориентируются своими осями легкого намагничивания строго вдоль направления приложения поля. Преодоление таких сил трения возможно только при приложении мощных импульсных магнитных полей для текстурования порошков. Например, Sagawa, текстуруя порошки с ρн=3.6 г/см3 (47% от плотности исходного литого сплава), использовал импульсные поля с максимальной напряженностью Hm>60 кЭ. Для индуцирования таких мощных импульсных полей в объеме, необходимом для размещения контейнеров, требуются весьма крупногабаритные соленоиды и мощные источники питания.

Одним из возможных подходов повышения степени текстуры магнитов, изготавливаемых по технологии ПБП, является уменьшение сил трения между частицами порошка за счет введения внутренних смазок, которые покрывают частицы в процессе измельчения порошков. Этот способ согласно патентам [Masato Sagawa, патент США 2007245851 A1, Попов А.Г., патент РФ 2525867] позволяет снизить напряженность текстурующего импульсного магнитного поля и при этом формировать высокую степень текстуры в магнитах. Недостаток этого способа состоит в том, что при малых концентрациях смазывающих добавок (менее 1% от массы порошка сплава) трудно однородно покрыть смазкой всю огромную поверхность частиц порошка. Если же концентрация смазок, содержащих в своем составе атомы кислорода, превышает предельно допустимую концентрацию, то смазку не удается полностью удалить с поверхности частиц порошка путем его медленного нагрева в вакууме и кислород взаимодействует с порошком при спекании, резко снижая плотность и магнитные свойства спеченных магнитов (прежде всего коэрцитивную силу).

Таким образом, приведенный выше обзор способов наведения текстуры в магнитоодноосных порошках сплавов на основе редкоземельных элементов железа и кобальта показывает, что проблема получения спеченных магнитов с высокими значениями Br и (ВН)max состоит в необходимости наведения высокой степени текстуры в порошках с достаточно высокой плотностью, составляющей более 40% от плотности исходного литого сплава. В этих способах задача наведения текстуры решалась в следующей последовательности: сначала загрузка порошка в матрицу или контейнер для спекания, а затем включение текстурующего магнитного поля, создаваемого электромагнитом или импульсным соленоидом.

В основу предлагаемого изобретения положена задача повышения степени текстуры и значений Br и (ВН)max спеченных постоянных магнитов из порошков сплавов на основе редкоземельных элементов железа и кобальта путем уменьшения сил трения между частицами порошка, текстуруемого в магнитном поле. Согласно изобретению, в отличие от известных способов, в которых порошок сплавов на основе редкоземельных элементов железа и кобальта загружается в матрицы для прессования или контейнеры для спекания с высокой насыпной плотностью (20-45% от плотности исходного литого сплава), затем текстуруется включением постоянного или импульсного магнитного поля и уплотняется последующим его прессованием или вибрацией, в настоящей заявке порошок засыпается в свободном состоянии в матрицы для прессования или спекания, помещенные в заранее включенное магнитное поле. Частицы свободного порошка, влетающие в магнитное поле, практически не испытывают трения друг о друга и идеально выстраиваются своими осями легкого намагничивания вдоль направления поля, формируя высокую степень текстуры. Далее порошок уплотняется в таком состоянии до необходимой загрузочной плотности приложением давления и/или вибрации, которые не разрушают наведенной текстуры, и затем в виде пресс-заготовок или в контейнерах для спекания по методу ПБП спекается до плотности, близкой к 100% плотности исходного литого сплава.

Поставленная задача решается тем, что способ получения спеченного постоянного магнита из сплавов на основе редкоземельных элементов железа и кобальта, включающий выплавку и разливку сплава, в том числе по технологии strip casting, приготовление порошков со средним размером частиц 2.5-5 мкм измельчением сплава в вибрационной или струйной мельнице, загрузку порошков в матрицы для прессования или в контейнеры для спекания, текстурование порошков в постоянном магнитном поле напряженностью 10-20 кЭ, уплотнение порошков вибрацией с частотой 10-50 Гц и/или сжатием порошка поршнем в направлении, перпендикулярном приложению магнитного поля, до плотности 20-45% от плотности исходного литого сплава и последующее спекание порошков, отличается тем, что для повышения степени текстуры магнитов порошки засыпают в матрицы или контейнеры для спекания, помещенные во включенное магнитное поле.

При этом

- текстурованный в электромагните порошок, находящийся в эластичных матрицах, дополнительно текстурируют в импульсном магнитном поле напряженностью 35 кЭ с длительностью импульса 10 мс в направлении, совпадающем с направлением поля электромагнита, а затем прессуют в гидростате при давлении 1.6-2.6 кбар, после чего пресс-заготовки извлекают из эластичных матриц и отправляют на спекание.

- контейнеры для спекания с загруженным текстурованным в электромагните порошком закрывают крышками, после чего порошки спекают непосредственно в контейнерах.

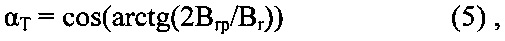

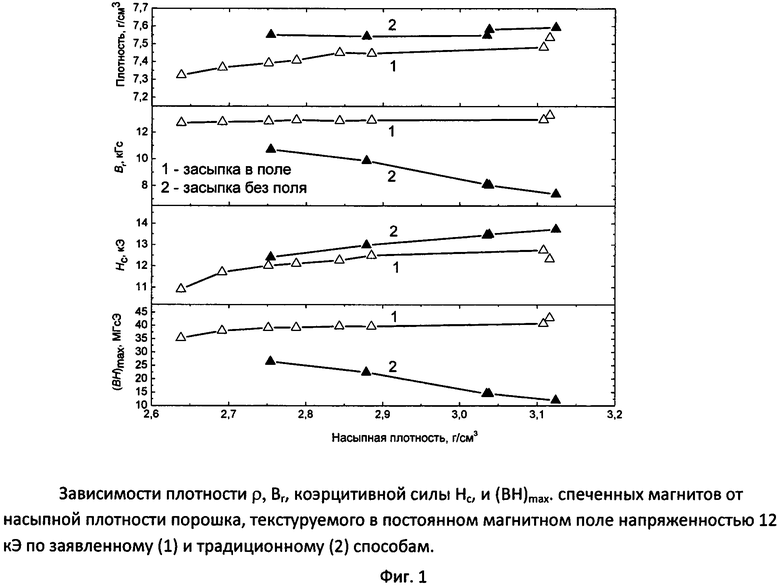

На фиг. 1 показаны зависимости плотности ρ, Br, коэрцитивной силы Нс и (ВН)max спеченных магнитов от насыпной плотности порошка, текстуруемого в постоянном магнитном поле напряженностью 12 кЭ по заявленному (1) и традиционному (2) способам.

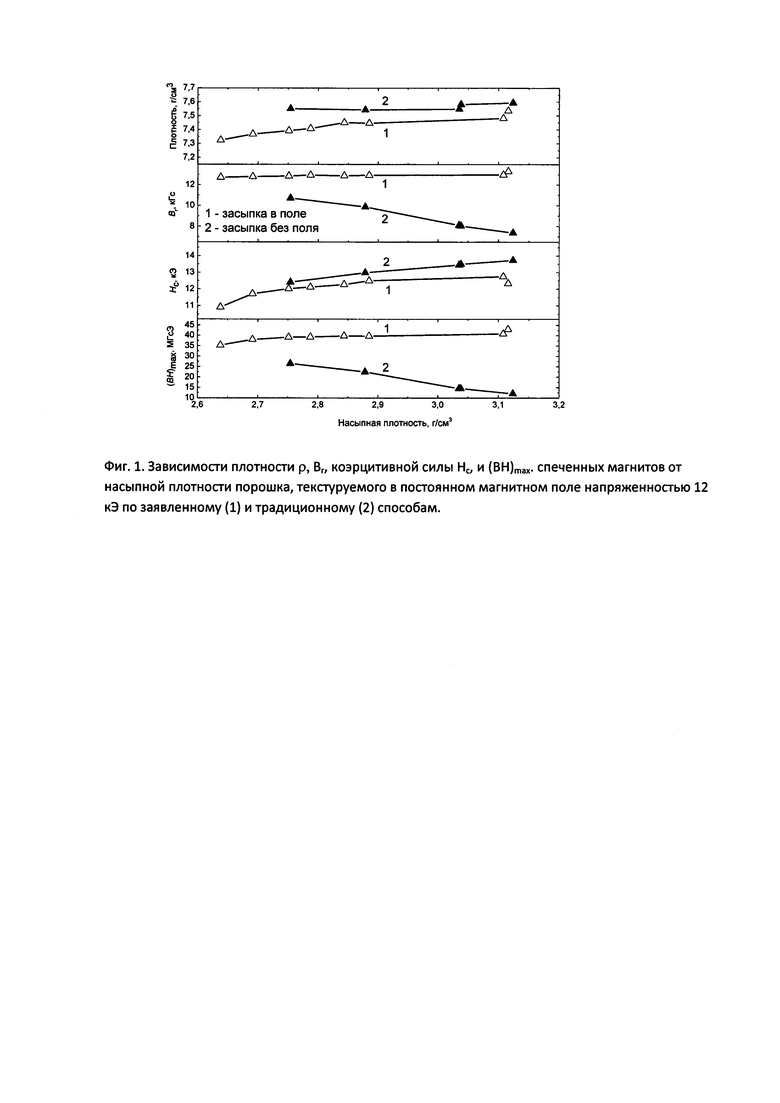

На фиг. 2. показаны зависимости свойств спеченных магнитов от напряженности текстурующего поля, в которое засыпали порошки без вибрации и с вибрацией на частоте 40 Гц.

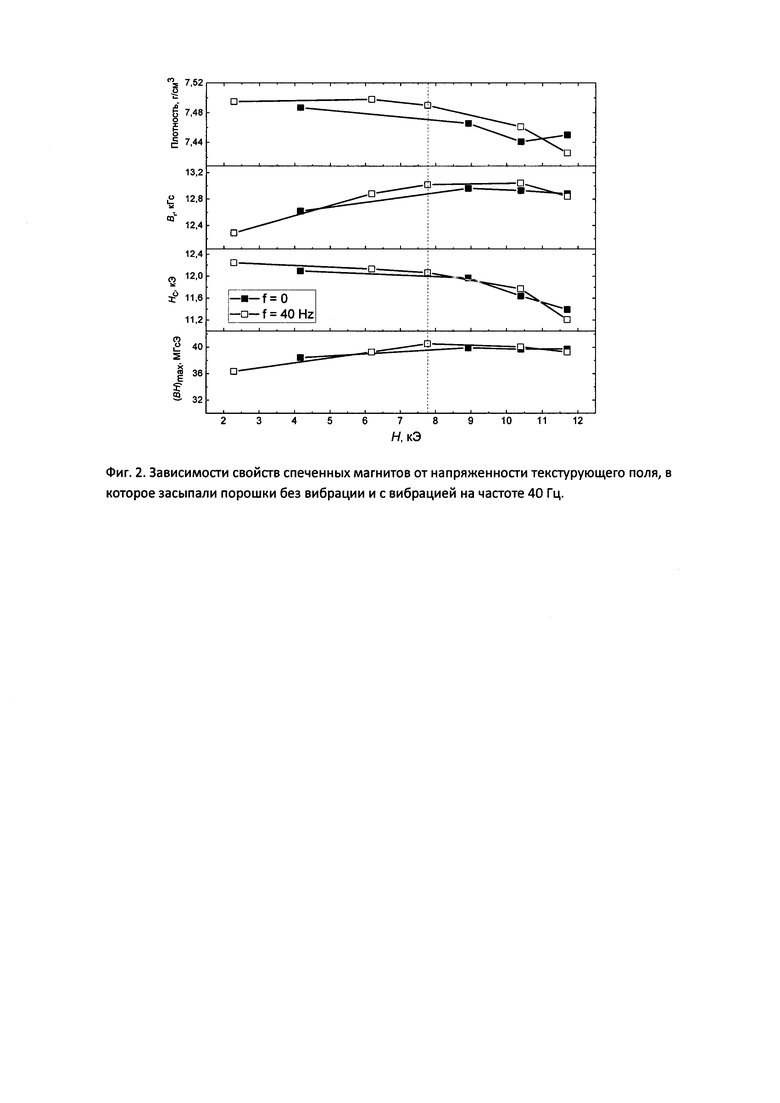

На фиг. 3. показаны кривые размагничивания вдоль (В) и поперек (П) текстуры магнитов, приготовленных по заявленному (1) и традиционному (2) способам.

Заявленный способ осуществляют следующим образом. Сплавы системы Sm-Co-Fe-Cu-Zr или Nd-Fe-B приготавливают индукционной плавкой с последующей разливкой. Слитки предварительно размалывают до размера частиц менее 500 мкм, затем порошки дополнительно измельчают до среднего размера частиц 2.5-5 мкм в струйной мельнице, используя в качестве рабочего газа азот, или в вибрационной мельнице в среде толуола. Порошки засыпают в эластичные матрицы для прессования или контейнеры для спекания из молибдена или графита, которые предварительно помещают в межполюсное пространство электромагнита с включенным полем напряженностью 10-20 кЭ. Под действием магнитного поля текстурованные порошки уплотняют вибрацией с частотой 10-50 Гц и/или приложением через поршень давления к порошку, величина которого не превышает 200 кг/см2 и не разрушает наведенной текстуры. Плотность загруженных порошков ρн варьируется от 2.5 до 3.5 г/см3. После выключения магнитного поля матрицы и контейнеры извлекают из электромагнита. Текстурованный порошок в эластичных матрицах дополнительно текстурируют в импульсном магнитном поле напряженностью 35 кЭ с длительностью импульса 10 мс в направлении, совпадающем с направлением поля электромагнита, а затем прессуют в гидростате при давлении 1.6-2.6 кбар, после чего пресс-заготовки извлекают из эластичных матриц и отправляют на спекание. Перед извлечением из электромагнита контейнеров для спекания их закрывают крышками, после чего порошки спекают непосредственно в контейнерах. Спекание порошков осуществляют в вакууме или в атмосфере аргона при температурах от 1020 до 1250°С в зависимости от состава сплава в течение 1 ч. После спекания все магниты подвергают дополнительной термообработке и закаливают до комнатной температуры.

Пример конкретного выполнения 1

Текстурование порошка Sm-Co-Fe-Cu-Zr в эластичной матрице

Сплав, имеющий состав 25.9 Sm, 46.9 Со, 17.9 Fe, 6.6 Cu, 2.7 Zr (вес.%), выплавляли в индукционной печи и разливали в массивную медную изложницу, затем дробили в щековой мельнице и дополнительно измельчали в вибрационной мельнице до среднего размера частиц по Фишеру 3.7-3.9 мкм. Резиновую матрицу (Silastic) с внутренней прямоугольной полостью 57×45×66 мм3, размещали в центре межполюсного зазора электромагнита и включали постоянное магнитное поле напряженностью 12 кЭ вдоль размера матрицы 57 мм. Порошок засыпали в матрицу, помещенную во включенное поле, и затем уплотняли вибрацией с частотой 10-50 Гц до загрузочной плотности ρн=3.5 г/см3. После выключения текстурующего поля матрицу извлекали из электромагнита, закрывали резиновой крышкой и помещали в соленоид для дополнительного текстурования порошка в импульсном магнитном поле напряженностью 35 кЭ с длительностью импульса 10 мс в направлении, совпадающем с направлением поля электромагнита. Далее резиновую матрицу с текстурованным порошком помещали в камеру гидростатической установки для прессования с всесторонним обжатием при давлении 2.63 кбар. После извлечения пресс-заготовок из резиновой матрицы их спекали в аргоне при температуре 1210°С в течение 2 ч, проводили высокотемпературную обработку при 1170°С с выдержкой 6 ч и дополнительную низкотемпературную обработку с медленным охлаждением от 810 до 400°С за 30 ч.

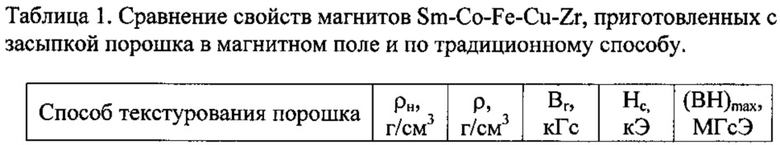

Свойства полученного магнита приведены в первой строке таблицы 1. Они сравниваются со свойствами магнита, полученного из того же порошка, но текстурованного традиционным способом, в котором порошок загружали в ту же резиновую матрицу для прессования, но текстурующее поле включали после помещения матрицы с порошком в межполюсный зазор электромагнита. Последующие операции технологического процесса проводились в едином цикле. Из сравнения данных таблицы следует, что применение заявленного способа позволяет повысить текстуру магнитов, в результате чего значения Br и (ВН)max увеличены на 5 и 8% соответственно.

Пример конкретного выполнения 2

Текстурование порошка Nd-Fe-B в эластичной матрице

Сплав типа «strip casting», имеющий состав 24.50 Nd, 5.00 Dy, 68.25 Fe, 0.95 В, 1.00 Со, 0.10 Cu, 0.15 Al (вес.%), гидрировали и затем измельчали в струйной мельнице до среднего размера частиц по Фишеру 3.0-3.3 мкм, используя азот в качестве рабочего газа. Резиновую матрицу такой же формы и размера, как и в примере 1, размещали в центре межполюсного зазора электромагнита и включали постоянное магнитное поле напряженностью 12 кЭ. Порошок засыпали в матрицу, помещенную во включенное поле, и затем уплотняли вибрацией с частотой 10-50 Гц до загрузочной плотности ρн=2.8-3.0 г/см3. После выключения постоянного текстурующего поля порошок дополнительно текстуровали в импульсном магнитном поле, как и в примере 1. Далее резиновую матрицу с текстурованным порошком помещали в камеру гидростатической установки для прессования с всесторонним обжатием при давлении 1.58 кбар. После извлечения пресс-заготовок из резиновой матрицы их спекали в вакууме при температуре 1060°С в течение 1 ч и проводили дополнительную низкотемпературную обработку: 900°С+550°С с выдержкой по 1 ч.

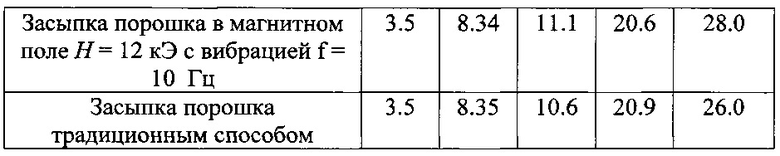

Свойства полученного магнита приведены в первой строке таблицы 2. Они сравниваются со свойствами магнита, полученного из того же порошка, загружаемого традиционным способом, в котором порошок загружали в ту же резиновую матрицу для прессования, однако текстурующее поле включали после помещения матрицы с порошком в межполюсный зазор электромагнита. Из сравнения данных таблицы следует, что применение заявленного способа позволяет повысить текстуру магнитов, в результате чего значения Br и (ВН)max увеличены на 7 и 19% соответственно.

Пример конкретного выполнения 3

Текстурование порошка Nd-Fe-B в контейнере для спекания: зависимость свойств от загрузочной плотности порошка

Сплав типа «Strip casting», имеющий состав 30.00 Nd, 1.95 Dy, 66.42 Fe, 0.99 В, 0.54 Со, 0.1 Ga (вес.%), гидрировали и затем измельчали в вибрационной мельнице в среде толуола до среднего размера частиц 2.9 мкм. Порошок засыпали в контейнер из молибдена с внутренней прямоугольной полостью 12×12×20 мм3. Контейнер размещали в центре межполюсного зазора электромагнита и включали постоянное магнитное поле напряженностью не более 12 кЭ. Свободный порошок засыпали в контейнер и затем уплотняли его до загрузочной плотности ρн=2.6-3.2 г/см3, используя поршень и винтовое устройство. Малое давление на порошок (не более 100 кг/см2) не приводило к разрушению наведенной текстуры. После выключения текстурующего поля контейнер извлекали из электромагнита, закрывали крышкой из молибдена и перемещали в печь для спекания. Порошки спекали в вакууме непосредственно в контейнерах при температуре 1100°С в течение 1 ч и проводили дополнительную низкотемпературную обработку 900°С+600°С с выдержкой по 0.5 ч.

На фиг. 1 светлыми треугольниками представлены зависимости плотности ρ, Br, коэрцитивной силы Hc и (ВН)max спеченных магнитов от насыпной плотности порошка. Значения всех характеристик увеличиваются с ростом ρн до 3.1 г/см3.

Темными треугольниками на фиг. 1 представлены также зависимости ρ, Br, Hc и (ВН)max спеченных магнитов, полученных при загрузке порошка в контейнеры по традиционной схеме до включения магнитного поля. Почти линейное снижение Br этих магнитов свидетельствует о значительном нарушении текстуры с увеличением ρн. Возрастающая сила трения, возникающая между частицами уплотненного порошка, достаточно велика, и это препятствует наведению текстуры в прикладываемом магнитном поле H ~ 12 кЭ. Несмотря на то что магниты, полученные по традиционной схеме, обладают более высокими значениями плотности, они существенно уступают магнитам, порошок которых засыпается во включенное магнитное поле, по значениям Br и (ВН)max. Например, при ρн=3.1 г/см3 значения Br и (ВН)max магнитов, изготовленных по заявленному способу, больше, чем у магнитов традиционной технологии на 71 и 214% соответственно.

Причина более низкой плотности магнитов, приготовленных при засыпке порошка во включенном магнитном поле, заключается в том, что формируются цепочки частиц, ориентированные вдоль направления поля. В результате магнитостатического взаимодействия цепочки отталкиваются друг от друга, что препятствует процессу их уплотнения. Загрузочной плотности ρн=3.1 г/см3 недостаточно, чтобы преодолеть силы магнитостатического отталкивания между цепочками. Возникающая неоднородность плотности порошка, загруженного таким образом в контейнер, приводит и к неоднородной плотности спеченных магнитов.

Значительно превысить ρн=3.1 г/см3 в настоящем эксперименте не представлялось возможным, поскольку прилагаемое при этом давление (около 100 кг/см2) приближалось к пределу прочности используемой конструкции для загрузки порошка. Потенциально возможно дальнейшее повышение ρ, Br и (ВН)max с увеличением ρн вплоть до 3.5 г/см3 (46% от плотности исходного литого сплава). Однако дальнейшее уплотнение порошка, как известно [H. Kotera, H. Kitahara, A. Onoyama and S. Shima, Behaviour of Magnetic Particles in Compaction, IEEE Transactions on magnetics 33 (1997) 1616-1619], сопровождается разрушением текстуры в схеме прессования, когда усилие прессования прикладывается перпендикулярно направлению текстурующего магнитного поля.

Пример конкретного выполнения 4

Текстурование порошка Nd-Fe-B в контейнере для спекания: зависимость свойств от напряженности текстурующего поля

Сплав типа «Strip casting», имеющий такой же состав, как и в примере 3, гидрировали и затем измельчали в вибрационной мельнице в среде толуола до среднего размера частиц 2.9 мкм. Порошки загружали при различной напряженности текстурующего поля от 2 до 12 кЭ, компактируя до ρн≈2.8 г/см3, без вибрации и с вибрацией на частоте 40 Гц в такие же контейнеры из молибдена, как и в примере 3. Порошки спекали в вакууме непосредственно в контейнерах при температуре 1100°С в течение 1 ч и проводили дополнительную низкотемпературную обработку 900°С+600°С с выдержкой по 0.5 ч.

На фиг. 2 представлена зависимость свойств спеченных магнитов от напряженности текстурующего поля Н. При напряженности текстурующего поля менее 8 кЭ плотность спеченных магнитов, приготовленных из порошка без вибрации, постепенно снижается.

Приложение вибрации при H<8 кЭ способствует небольшому повышению ρ. Значения Br резко увеличиваются в полях до 8 кЭ, что при постоянных или уменьшающихся значениях плотности свидетельствует о возрастающей степени текстуры. По-видимому, пока напряженность текстурующего поля меньше собственного размагничивающего поля частиц, определяемого их формой, они не намагничиваются до насыщения и неспособны организовать хорошо выстроенные цепочки. Прикладываемое давление преодолевает силы магнитостатического отталкивания, возникающие между ними, а приложение вибрация благоприятствует однородной упаковке порошка, что способствует достижению высоких значений ρ после спекания. Текстурующее поле более 8 кЭ гарантированно преодолевает размагничивающее поле каждой отдельной частицы, намагничивая их до насыщения и выстраивая в идеальные цепочки. При этом внешнее давление, обеспечивающее ρн≈2.8 г/см3, уже не способно преодолеть силы магнитостатического отталкивания цепочек и недостаточно для создания однородного распределения плотности текстурованного порошка, что приводит к пористости спеченных магнитов и снижению их плотности.

Пример конкретного выполнения 5.

Сравнение текстурования порошка Nd-Fe-B по традиционной схеме ПБП и путем засыпки в контейнер, помещенный в магнитное поле

Используя сплав такого же состава, как и в примере 3, для сравнения были приготовлены ПБП-магниты по заявленному способу загрузки порошка во включенное постоянное магнитное поле напряженностью 12 кЭ с последующим уплотнением до ρн=2.966 г/см3 и по схеме, предложенной Sagawa, в соответствие с которой порошок загружали в контейнер для спекания с ρн=2.975 г/см3 и затем текстуровали в импульсном магнитном поле напряженностью 46 кЭ. Текстурование в импульсном поле было выполнено приложением 5-ти импульсов, причем в каждом нечетном импульсе направление вектора напряженности магнитного поля изменяли на противоположное. Порошки, текстурованные в импульсном магнитном поле и по заявленному способу совместно спекали в вакууме непосредственно в контейнерах при температуре 1100°С в течение 1 ч и затем проводили дополнительную низкотемпературную обработку 900°С+600°С с выдержкой по 0.5 ч.

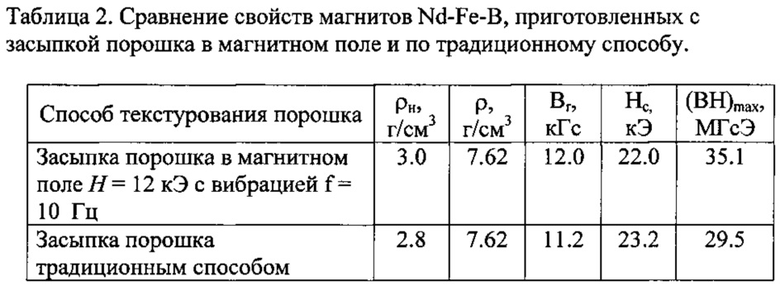

На фиг. 3 представлены кривые размагничивания, измеренные вдоль и поперек текстуры, на магнитах, приготовленных по заявленному и традиционному способу. Свойства полученных магнитов приведены в таблице 3.

Из представленных данных видно, что значение Br образца, полученного путем засыпки порошка в магнитном поле, выше, чем у образца, который текстуровали в импульсном магнитном поле. Используя формулу Ферненгеля [Fernengel W., Lehneret A., Katter М., Rodewald W., Wall В. Examination of the degree of alignment in sintered Nd-Fe-B magnets by measurements of the remanent polarizations // J. Magn. Magn. Mater. V. 157/158. 1996. P. 19-20]:

где Br и Brp - остаточная индукция магнита, измеренная вдоль и поперек оси текстуры, соответственно были рассчитаны коэффициенты степени текстуры αT, которые также приведенные в таблице 3. Высокая степень текстуры наводится при засыпке порошка по заявленному способу в относительно небольших полях. Она на 3% больше по сравнению с текстурой магнита, текстурованного в импульсном магнитном поле, напряженность которого почти в 4 раза превосходит напряженность постоянного поля, используемого в заявленном способе текстурования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ВЫСОКОЭНЕРГОЕМКОГО ПОСТОЯННОГО МАГНИТА ИЗ СПЛАВА НА ОСНОВЕ Nd-Fe-B | 2013 |

|

RU2525867C1 |

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| Спечённый магнит и способы его получения | 2013 |

|

RU2629124C9 |

| Способ изготовления спеченных редкоземельных магнитов мелких и средних типоразмеров | 2020 |

|

RU2746517C1 |

| МАТЕРИАЛЫ R-FE-B ПОСТОЯННЫХ МАГНИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2113742C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ Nd-Fe-B | 2011 |

|

RU2476947C2 |

Изобретение относится к порошковой металлургии, связанной с изготовлением магнитов из порошковых материалов, в частности из сплавов редкоземельных металлов с кобальтом и железом, и может быть использовано при производстве металлокерамических и металлопластических постоянных магнитов с высокими величинами остаточной индукции и максимального энергетического произведения для машиностроительной, приборостроительной, электротехнической и других отраслей промышленности. Технический результат состоит в повышении плотности постоянных магнитов. Способ изготовления постоянных магнитов позволяет текстурованный в электромагните порошок, находящийся в эластичных матрицах, дополнительно текстурировать в импульсном магнитном поле в направлении, совпадающем с направлением поля электромагнита, затем прессовать в гидростате, после чего пресс-заготовки извлекают из эластичных матриц и отправляют на спекание. Контейнеры для спекания с загруженным текстурованным в электромагните порошком закрывают крышками, после чего порошки спекают непосредственно в контейнерах. 2 з.п. ф-лы, 3 табл., 3 ил.

1. Способ получения спеченного постоянного магнита из сплавов на основе редкоземельных элементов, железа и кобальта, включающий выплавку и разливку сплава, в том числе по технологии strip casting, приготовление порошков со средним размером частиц 2.5-5 мкм измельчением сплава в вибрационной или струйной мельнице, загрузку порошков в матрицы для прессования или в контейнеры для спекания, текстурование порошков в постоянном магнитном поле напряженностью 10-20 кЭ, уплотнение порошков вибрацией с частотой 10-50 Гц и/или сжатием порошка поршнем в направлении, перпендикулярном приложению магнитного поля, до плотности 20-45% от плотности исходного литого сплава и последующее спекание порошков, отличающийся тем, что для повышения степени текстуры магнитов порошки засыпают в матрицы или контейнеры для спекания, помещенные во включенное магнитное поле.

2. Способ по п. 1, отличающийся тем, что текстурованный в электромагните порошок, находящийся в эластичных матрицах, дополнительно текстурируют в импульсном магнитном поле напряженностью 35 кЭ с длительностью импульса 10 мс в направлении, совпадающем с направлением поля электромагнита, а затем прессуют в гидростате при давлении 1.6-2.6 кбар, после чего пресс-заготовки извлекают из эластичных матриц и отправляют на спекание.

3. Способ по п. 1, отличающийся тем, что контейнеры для спекания с загруженным текстурованным в электромагните порошком закрывают крышками, после чего порошки спекают непосредственно в контейнерах.

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ВЫСОКОЭНЕРГОЕМКОГО ПОСТОЯННОГО МАГНИТА ИЗ СПЛАВА НА ОСНОВЕ Nd-Fe-B | 2013 |

|

RU2525867C1 |

| US 8545641 B2, 01.10.2013 | |||

| Способ изготовления постоянных магнитов из сплавов на основе кобальта и редкоземельных металлов | 1972 |

|

SU574779A1 |

| Способ изготовления постоянных магнитов на основе сплавов кобальта с редкоземельными металлами | 1975 |

|

SU547290A1 |

| Способ изготовления постоянных магнитов на основе сплава редкоземельных металлов с кобальтом | 1976 |

|

SU574781A1 |

| Способ изготовления постоянных спеченных магнитов на основе сплавов кобальта с редкоземельными металлами | 1982 |

|

SU1057991A1 |

Авторы

Даты

2017-09-18—Публикация

2016-03-01—Подача