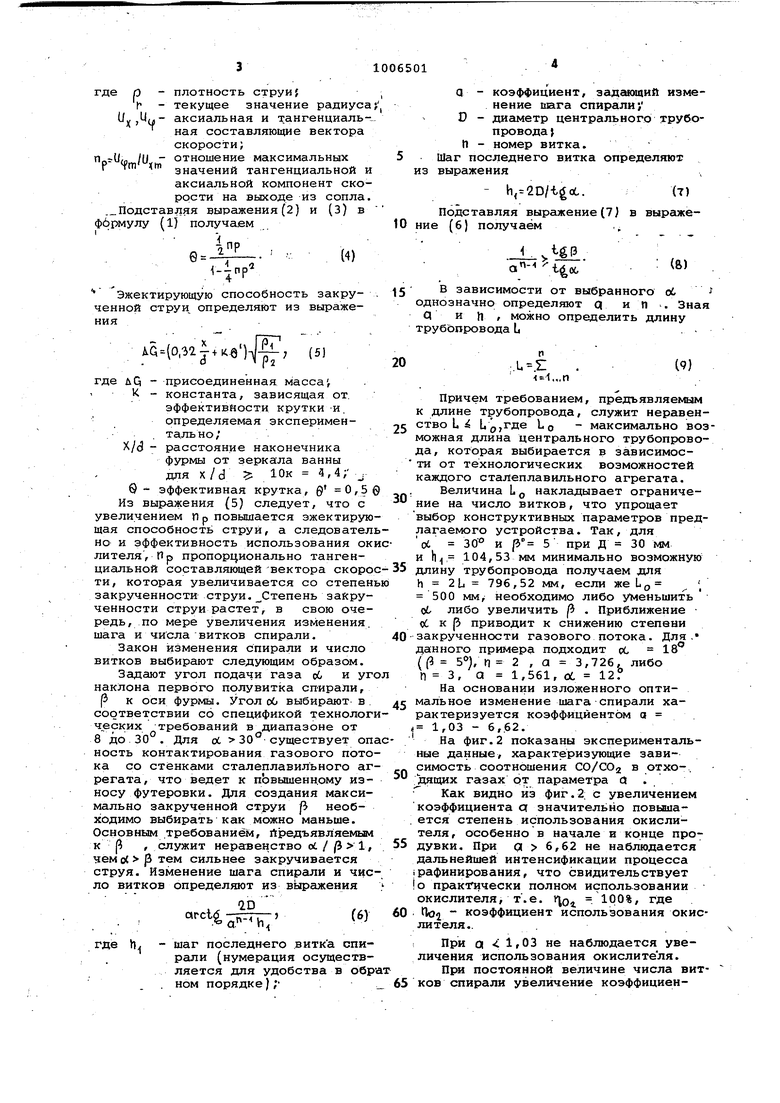

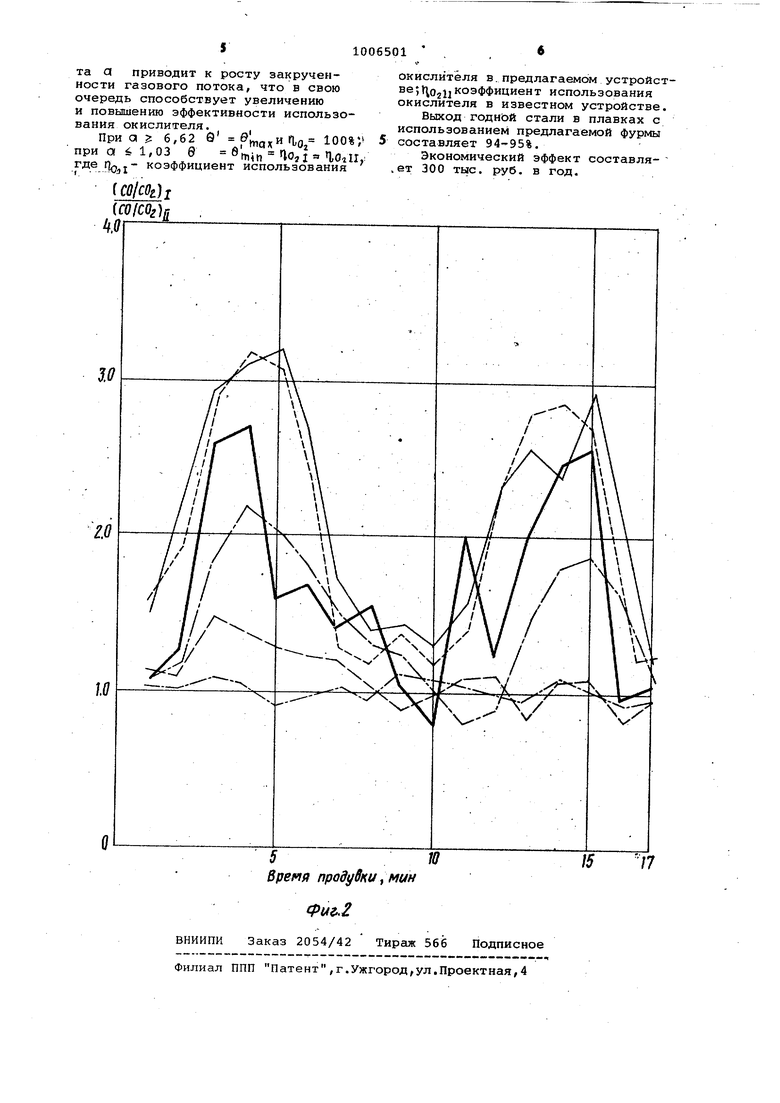

Изобретение относится к черной металлургии, в частности к продувоч ным устройствам, используемым в кис лородных конвертерах. Известны 4нoгocoплoвыe фурмы с центральной подачей охладителя, сос тоящие из концентрично расположенны труб, наконечника и торцовой голов, ки, в которых для увеличения степен использования окислителя предусматр вается либо расположение продувочны сопел с последовательным чередованием их осей под разными углами к вертикали от 10-30°до 25-75° , либо продувочные сопла располагают в два ряда: нижний - под углом 3050° , верхний под углом Ю-ЗО к гор зонтали з . Недостатками этих фурм являются во.зможность контакт газовЕлх струй с футеровкой сталеплавильного агрегата и невысокая стойкость головки. Известна также фурма, в которой с целью повышения стойкости головки сопла выполнены в виде изогнутых труб 4 . Недостатком такой фурмы является малоэффективное использование сэгсйс лителя и периферийная подача, охлади теля, что снижает равномерность теп лоотвода от частей фурмы, наиболее подверженных термическому воздействию. . Известно также устройство для пр дувки металла заглубленной струей, которое состоит из корпуса, заключенного в оболочку из огнеупорного материала. Внутри корпуса расположе ны одна илр несколько продувочных трубок, размещенных таким образом, что их оси находятся под заданными острыми углами, к оси фурмы. Продувочные трубки расположены спирально с постояннь1М шагом или загзагообразно, образуя Х-фигурыt.53 . Наиболее близким к изобретению по технической сущности и достигаемому результату является фурма для продувки металла, содержащая концентрич но расположенные трубы, образующие тракты подвода и отвода охладителя, и продувочные трубки, навитые вплотную по спирали на центральную трубу бД . Недостатком известного устройства является невысёкая степень исполь зования окислителя в случае применения его для продувки сверху, что в свою очередь ведет к снижению интенсивности процессов рафинирова- . НИН и выхода годного металла. Целью изобретения является интенсификация процесса рафинирования и повышения выхода годного металла за счет увеличения степени использования окислителя, что достигается созданием многоструйного окислительн го потока, закрученного по спиралеобразующей траектории, с регулированием степени закрученности истекающих газовых струй. Поставленная цель достигается тем, что в фурме, содержащей концентрично расположенные трубы, образующие тракты подвода и отвода охладителя, и продувочные трубки, навитые вплотную по спирали на центральную трубу,, продувочные трубки расположены с переменным шагом по закону убывающей геометрической прогрессии с коэффициентом О 1, ОЗ-б,62. Шаг спирали изменяется по закону убывающей .геометрической прогрессии N i - NO а- ( где j 0,1,2) с коэффициентом а 1,,03-6,62. На фиг.1 изображена предлагаемая фурма , на фиг. 2 - график за-висимости соотношения CO/COg в отходящих газах от параметра а . Устройство состоит из концентрично расположенных труб 1 и 2, образующих тракты подвода и отвода охлаждающей воды и продувочных трубок 3. В кислородоподводящем канале находится распределитель окислительного поTjDKa, проходя-который, газ поступает в продувочные трубки 3, жестко связанные с трубами 1 и 2. Для соединения центральной трубы, по которой подводится вода, с периферийной трубой, через которую осуществляется отвод охлаждающей воды, предусмотрены перемычки. Устройство работает следующим об- . разом. . Газ из кислородоподводящего тракта через газовый распределитель попадает в продувочные трубки, на вы- ходе и-з которых образуется закрученный по спиралеобразующей траектории окислительный многоструйный поток. Степень закрученности истекающих струй определяется из формулы 9 м/к R; где М - момент количества движения струи, постоянный вдоль оси патока; - количество движения струи осевой-импульс струи; R - радиус сопла (для многосопловой фурмы берется эк.вивалентный радиус, определяемый из равенства площадей выходных отверстий одно- и многосопловой фурм; Значения М и К находятся интегрированием с использованием аксиа льных и тангенциальных скоростей в каком-либо сечении струи из выражений ,, (2) - . о k HpfrlpU Pldr-iapU,,

где р - плотность струи} 1 - текущее значение радиуса .- аксиальная и тангенциальная составляющие вектора скорости;

, /и - отношение максимальных р тт т значений тангенциальной и аксиальной компонент скорости на выходе из сопла.

Подставляя выражения(2) и (3) в

фбрмулу (1) получаем

а - коэффициент, задакиций изменение шага спирали; D - диаметр центрального трубопровода

II - номер витка. Шаг последнего витка определяют выражения

- h, 2D/igoC.. (7)

Подставляя выражение (7) в выраже(6) получаем

(4)

Эжектирующую способность закрученной струи определяют из выражения

(&)

-. - Ч

В зависимости от выбранного ot однозначно определяют q и п . Зная

Q и ц , моэкно определить длину трубопровода L. . i.a(o,32j+k ) где uQ - присоединенная масса , К - константа, зависящая от. эффективности крутки -и. определяемая экспериментально;Х/сЗ - расстояние наконечника фурмы от эеркала ванны для X /d 10к 4,4; J 9 - эффективная крутка, 0 0,5 Из выражения (5) следует, что с увеличением пр повышается эжектирую щая способность струй, а следовател но и эффективность использования ок лителя, Пр пропорх ионально тангенциальной составляющей вектора скоро ти, которая увеличивается со степен закрученности струи, Степень закрученности струи растет, в свою очередь, по мере увеличения изменения, шага и числа витков спирали. Закон изменения спирали и число витков выбирают следующим образом. Задают угол подачи газа об и уг наклона первого полувитка сп-ирали, 3 к оси фурмы. Угол оО выбирают в . соответствии со спецификой технолог ческих требований в диапазоне от 8 до. 30 . Для об 30° существует оп ность контактирования газового пото ка со стенками сталеплавильного аг регата, что ведет к повышенному износу футеровки. Для создания максимально закрученной струи р необходимо выбирать как можно меньше. Основным .требованиё1М, йредъявляемьда к р , служит неравенство о. / /3 1, чем ot р тем сильнее закручивается струя. Изменение шага спирали и чис ло витков определяют из выражения шаг последнего витка спирали (нумерация осуществляется для удобства в обр ном порядке J ; (6) Причем требованием, предъявляемым к длине трубопровода, служит неравенство L , LO - максимально возможная длина центрального трубопровода, которая выбирается в зависимости от технологических возможностей каждого сталеплавильного агрегата. Величина L накладывает ограничение на число витков, что упрощает выбор конструктивных параметров предлагаемого устройства. Так, для оС 30° и р° 5 при Д 30 мм и h, 104,53 мм минимально возможную; длину трубопровода получаем для h 2L 796,52 мм, если же L 500 мм, необходимо либо уменьшить оС либо увеличить ( . Приближение сС к |3 приводит к снижению степени закрученности газового потока. Для, данного примера подходит (( 5), п 2 , а 3,726, либо П 3, а 1,561, Л 12.° На основании изложенного оптимальное изменение шага-спирали характеризуется коэффициентом а 1,03 - 6,.62. На фиг.2 показаны экспериментгшьные данные, характеризующие зависимость соотношения СО/СОд в ОТХО-. дящих газах от параметра Q . . Как видно из фиг. 2; с увеличением коэффициента О значительно повышается степень использования окислителя , особенно в начале и конце продувки. При g 6,62 не наблюдается дальнейшей интенсификации процесса Iрафинирования, что свидительствует 1о практически полном использовании окислителя, т .е. 100%, где , По - коэффициент использования окислителя.. .X i При а 1,03 не наблюдается увеличения использования окислителя. При постоянной величине числа вит- ков спирали увеличение коэффициен

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Кислородная фурма | 1988 |

|

SU1557173A1 |

| Фурма | 1990 |

|

SU1803430A1 |

| Фурма для донной продувкиМЕТАллА | 1979 |

|

SU808540A1 |

| Газокислородная фурма | 1980 |

|

SU939566A1 |

| Вращающаяся фурма | 1981 |

|

SU998529A1 |

| Фурма | 1983 |

|

SU1127909A1 |

| Способ продувки жидкого металла | 1981 |

|

SU992594A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА, содержащая концентрично расположен- , ные трубы, образующие тракты подвода и отвода охладителя, и продувочные трубки, навитые вплотную по спирали на центральную трубуj отличающаяся тем, что, с целью интенсификации процесса рафинирования и повышения выхода годного, продувочные трубки расположены с переменным шагом по закону убывающей геометрической прогрессии с коэффициентом а 1,03-6,62. (Л W да сл

Авторы

Даты

1983-03-23—Публикация

1981-07-03—Подача