Изобретение относится к металлургии, в частности к металлургии литейных сплавов на основе алюминия с повышенными технологическим свойствами, используемых в качестве конструкционных материалов в различных отраслях машиностроения и электротехнической промышленности.

Цель изобретения является - повышение технологических свойств.

Поставленная цель достигается тем, что литейный сплав на основе алюминия дополнительно содержит никель, нитрид титана и нитрид алюминия при следующем соотношении компонентов, мас.%:

Кремний

Магний

Цинк

Медь .

Марганец

Нитриды титана

Нитриды алюминия

5,0-12,0

0,3-2,5

0,2-2,0

1,0-2,0

0,1-0,6

0,02-0,2

0,01-0,08

Никель0,01-0,3 Алюминий Остальное Существенными отличиями предложенного технического решения являются микролегирование сплава никелем и модифицирование структуры нитридами титана и алюминия, что значительно улучшает обрабатываемость сплава и технологические свойства.

Введение никеля обусловлено его мик- ролегирующим влиянием на структуру, повышением коррозионной стойкости сплава и его трещиностойкости. При его содержании до 0,01 мас.% микролегирующий эффект недостаточен, а при повышении его концентрации более 0,3 мас.% снижаются технологические свойства.

Нитриды титана и алюминия измельчают структуру, повышают трещиностойкость и обрабатываемость сплава резанием. Их концентрация соответственно менее 0,02 и

(Л

С

00

о

W

Јь СП О

0,01 мас.% , влияние на обрабатываемость и технологические свойства недостаточно. При увеличении их концентрации более-0,2 и 0,08 мас.% они начинают располагаться по границам зерен, снижая технологические свойства. При продувке азотом титан полностью связывается в нитриды, а алюминий - незначительно и уже при концентрации более 0,08 мас.% снижает трещиностойкость.

Введение кремния обусловлено его положительным влиянием на обрабатываемость резанием и коррозионную стойкость, поэтому верхний предел его концентрации повышен до 12,0 мас.%, выше которой снижается трещиностойкость.

Марганец, магний и цинк улучшают технологические свойства и их содержание принято в пределах, не снижающих трещиностойкость и технологические свойства.

Концентрация меди на верхнем пределе повышена до 2,0 мас.%, что способствует повышению трещиностойкости и технологических свойств. При ее концентрации более 2,0 мас.% ухудшается обрабатываемость резанием, а при концентрации меди менее 1,0 мае. % коррозионная стойкость, технологические и физико-механические свойства сплава на основе алюминия недостаточны.

Выплавку сплавов на основе алюминия производят в индукционных тигельных .печах. Сначала в тигель загружают кусковой флюс с таким расчетом, чтобы после расплавления образовалась ванна глубиной до 150 мм, В;,которую постепенно загружают слегка подогретые чушки силумина,. отхр- ды собственного производства, чистые материалы и лигатуры. После расплавления шихты флюс снимают, чтобы использовать его для новой плавки. При достижении температуры 710-780°С расплав продувают

0

5

0

5

0

5

азотом непосредственно в индукционной печи или после розлива его в электрических тигельных печах (раздаточных) в течение 1- 6 мин.

После этого алюминиевые сплавы разливают в металлические формы для получения технологических проб, образцов и деталей электродвигателей.

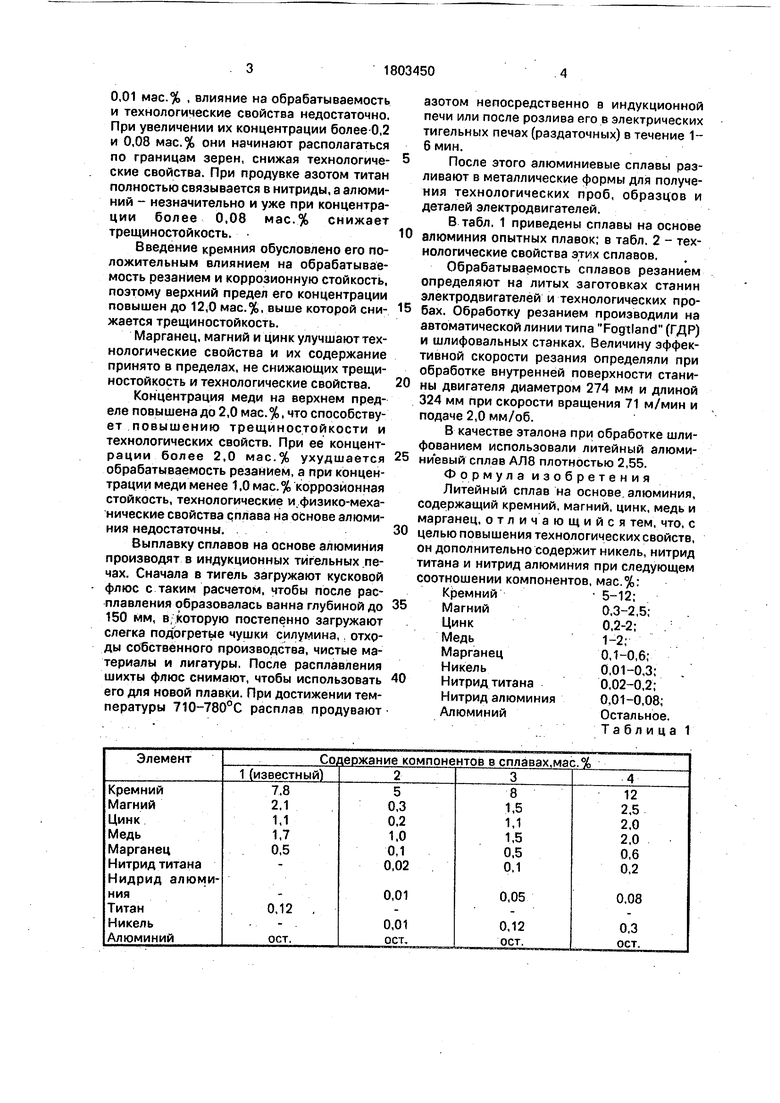

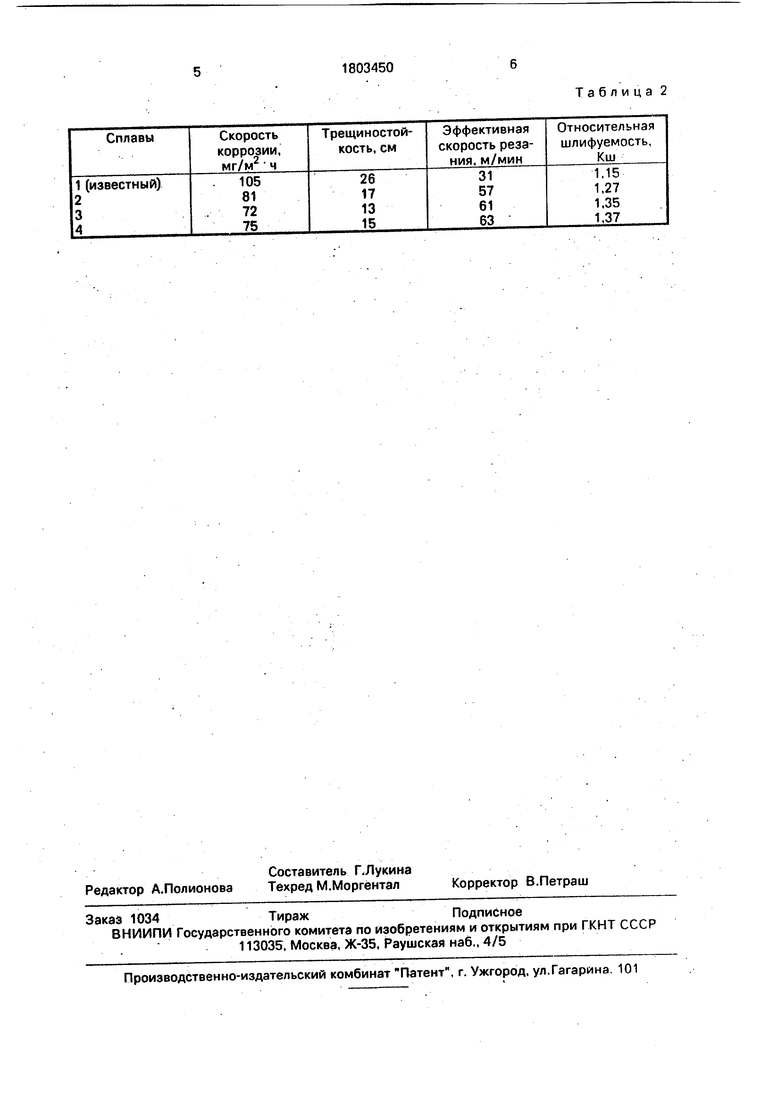

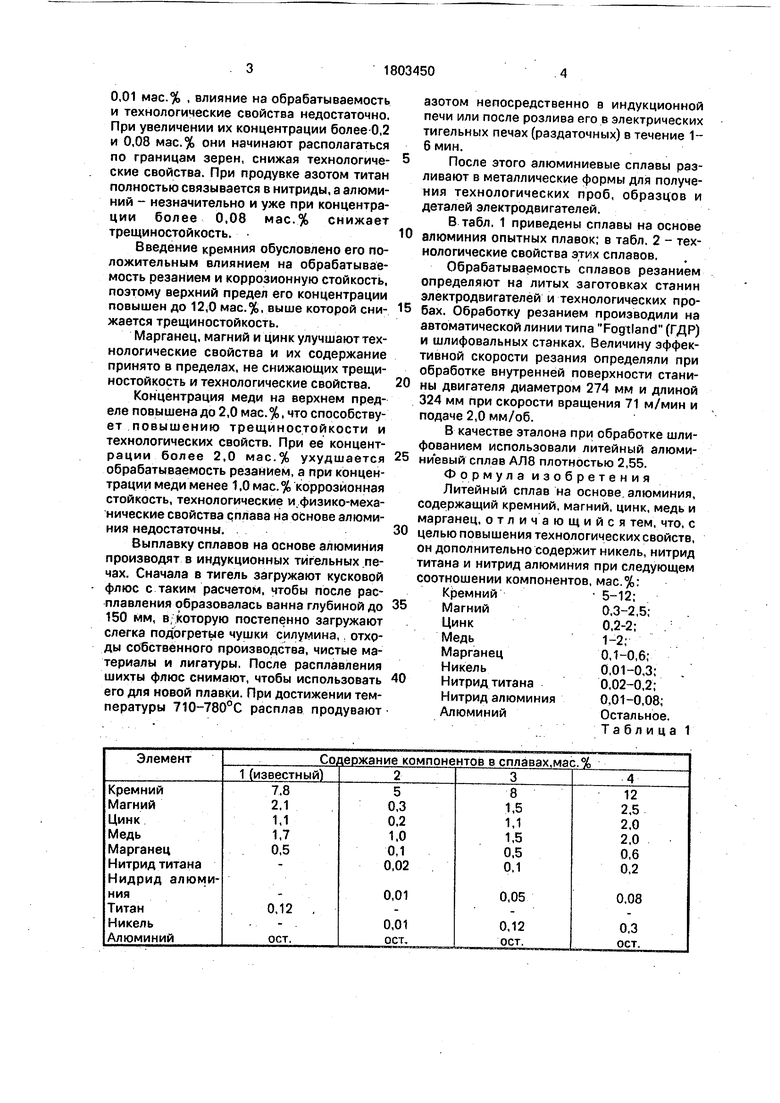

В табл. 1 приведены сплавы на основе алюминия опытных плавок; в табл. 2 - технологические свойства этих сплавов.

Обрабатываемость сплавов резанием определяют на литых заготовках станин электродвигателей и технологических пробах. Обработку резанием производили на автоматической линии типа Fogtland (ГДР) и шлифовальных станках. Величину эффективной скорости резания определяли при обработке внутренней поверхности станины двигателя диаметром 274 мм и длиной 324 мм при скорости вращения 71 м/мин и подаче 2,0 мм/об.

В качестве эталона при обработке шлифованием использовали литейный алюминиевый сплав АЛ8 плотностью 2,55.

Формула изобретения

Литейный сплав на основе, алюминия, содержащий кремний, магний, цинк, медь и марганец, отличающийся тем, что. с целью повышения технологических свойств, он дополнительно содержит никель, нитрид титана и нитрид алюминия при следующем соотношении компонентов, мас.%:

0

Кремний

Магний

Цинк

Медь

Марганец

Никель

Нитрид титана

Нитрид алюминия

Алюминий

5-12;

0,3-2,5;

0,2-2;

1-2;

0,1-0,6;

0,01-0,3;

0,02-0,2;

0,01-0,08;

Остальное.

Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2490351C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2007 |

|

RU2339721C1 |

| Литейный высококремнистый сплав на основе алюминия | 2015 |

|

RU2616734C1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2022 |

|

RU2793657C1 |

| Алюминиевый сплав | 2022 |

|

RU2779264C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Сплав на основе алюминия | 1990 |

|

SU1792997A1 |

Сплав предназначен для применения в качестве конструкционного материала в различных отраслях машиностроения и электротехнической промышленности. Сплав содержит, мас.%: кремний 5,0-12,0; магний 0,3-2,5; цинк 0,2-2,0; медь 1,0-2,0; марганец 0,1-0,6; нитрид титана 0,02-0,2; нитрид алюминия 0,01-0,08; никель 0,01- 0,3; алюминий-остальное. Свойства сплава следующие: скорость коррозии 72-81 мг/м2 хч; трещиностойкость 13-17 см, эффективная скорость резания 57-63 м/мин. относительная шлифуемость 1,27-1,37 Кш. 2 табл,

| Горелка | 1983 |

|

SU1084532A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сплав на основе алюминия | 1978 |

|

SU801598A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-23—Публикация

1991-04-08—Подача