Изобретение относится к металлургии, в частности к химико-термической обработ-. ке, а именно к составам для хромирования, и может быть использовано в машиностро- . ении и других отраслях промышленности для повышения эксплуатационной стойкости деталей.

Цель изобретения - интенсификация процесса, повышение поверхностной твердости и уменьшение склонности к сколо- и трещинообразованию при термоциклирова- ний, за счет плавного снижения микротвердости по глубине слоя.

Для достижения поставленной цели в состав, содержащий оксид хрома, алюминий, активатор и инертный разбавитель, дополнительно вводят порошок кремния, оксид хрома и алюминий берут в молярном соотношении 1:2, в качестве активатора - кристаллогидрат хлористого алюминия, а в качестве инертного разбавителя - конечный продукт реакции восстановления оксида

хрома алюминием при следующем соотношении компонентов, мас.%: Смесь оксида хрома и алюминия37-42,5 Порошок кремния 8-12 Кристаллогидрат хлористого алюминия 1,5-3,5 Конечный продукт реакции восстановления оксида хрома алюминием Остальное Введение кремния приводит к легированию хромового покрытия, повышению поверхностной твердости и уменьшению склонности к сколо- и трещинообразованию за счет устранения градиента твердости по глубине слоя. Кроме того, кремний способствует интенсификации процесса. Нижнее значение (3 мас.%) определяет границу влияния элемента как легирующей добавки, способствующей повышению твердости и уменьшению склонности к сколо- и трещи- нообразованию, превышение верхней граел

с

VI

ницы (12 мае. %) ведет к резкому ухудшению эксплуатационных свойств покрытия, его растрескиванию и снижению твердости.

Применение в качестве активатора кристаллогидрата хлористого алюминия способствует интенсификации процесса за счет ускорения доставки активных атомов хрома и кремния к поверхности обрабатываемых изделий за счет газотранспортной реакции переноса. Нижнее предельное значение (1,5 мас.%) обеспечивает минимально необходимую концентрацию элементов газовой фазы, от которой зависит скорость образования покрытий. Повышение верхнего предела (3,5 мас.%) приводит к тому, что в состав покрытия входит элемент носителя, отрицательно влияющий на сколо- и трещи- нообразование.

Оксид хрома и алюминий взяты в стехиометрии, т.е. в молярном соотношении 1:2 для получения чистых хрома и оксида алюминия. В случае-отклонении от стехиометрии, например, если будет избыток оксида хрома и недостаток алюминия, то в результате реакции восстановления в смеси наряду с хромом, оксидом алюминия будет находиться избыток оксида хрома. В результате цель изобретения достигнута не будет. В случае недостатка оксида хрома и избытка алюминия при насыщении наряду с диффузией хрома будет наблюдаться диффузия алюминия, что отрицательно повлияет на сколо- и трещинообразование и уменьше-. ние термостойкости.

Нижний предел содержания смеси оксида хрома с алюминием, взятых в мольном соотношении 1:2, (37 мас.%) определяется минимальным количеством атомов хрома в результате полного превращения алюмо- термической реакции восстановления. Верхний предел (42,5 мас.%) ограничен резким повышением температуры реакции З люмотермического восстановления и резкому уменьшению насыщающей способности.

Инертный разбавитель, в качестве которого использован конечный продукт реакции восстановления оксида хрома алюминием, предотвращает спекание смеси и ее налипа- ние на поверхности изделия,

Для экспериментальной проверки заявленного состава были подготовлены пять составов насыщенных.смесей, три из которых показали оптимальные результаты.

Перед использованием все компоненты насыщающей смеси просушивают при температуре 80-100°С и измельчают. Смесь перед использованием перемешивается в барабанных смесителях емкостью 15-20 л при скорости вращения барабана

60 об/мин в течение 30 мин. Первоначально в смесительный барабан засып зется инертный разбавитель, затем оксид хрома с

0

0

5

0

5

0

5

ошеоричость

проалюминием, взятые в мольном соот

нии 1:2, кремний и кристаллогидрат х

стого алюминия. Такая последователь

необходима для предотвращения сам

. извольного возгорания смеси.

Пример. Хромирование образцов и деталей, изготовленных из среднеуглероди- стых сталей БОРА, ЗОХН2МФА, проводят в реакторах из нержавеющей стали, Упаковка реактора проводится в следующем порядке: на дно реактора помещают слой смеси тол- 5 щиной 20-30 мм. Затем укладывают .слой деталей так, чтобы расстояние до .ртенок тигля было не менее 15-20 мм, а расстояние между деталями должно быть равно их толщине. Детали засыпают смесью. Расстояние между слоями деталей должно быть не менее 20 мм, а от верхнего края до кромки реактора не менее 40 мм. Сверху в реактор устанавливается трубка из жаростойкой стали, через которую в смесь производится подача аргона. Подготовленный к насыщению реактор помещается в печь и нагревается с ней до температуры 600°С, после чего формирование покрытий производится в режиме самовоспламеняющегося высокотемпературного синтеза при тепловом самовоспламенении в течение 30-60 мин при температуре 950-1050°С.. После окончания процесса реактор вынимают из печи и охлаждают на воздухе, после чего смесь с об- работанными деталями высыпают на поддон.

Поверхностную твердость и изменение твердости по глубине слоя измеряли-на мик- ротвердометре ПМТ-3 при нагрузке 50 г.

Склонность к сколо- и трещинообразо- ванию определяли при испытаниях термостойкости в режиме нагрева выше температуры Асз в течение 6с с резким охлаждением в воду.

Интенсификацию процесса оценивали по глубине металлографическим методом.

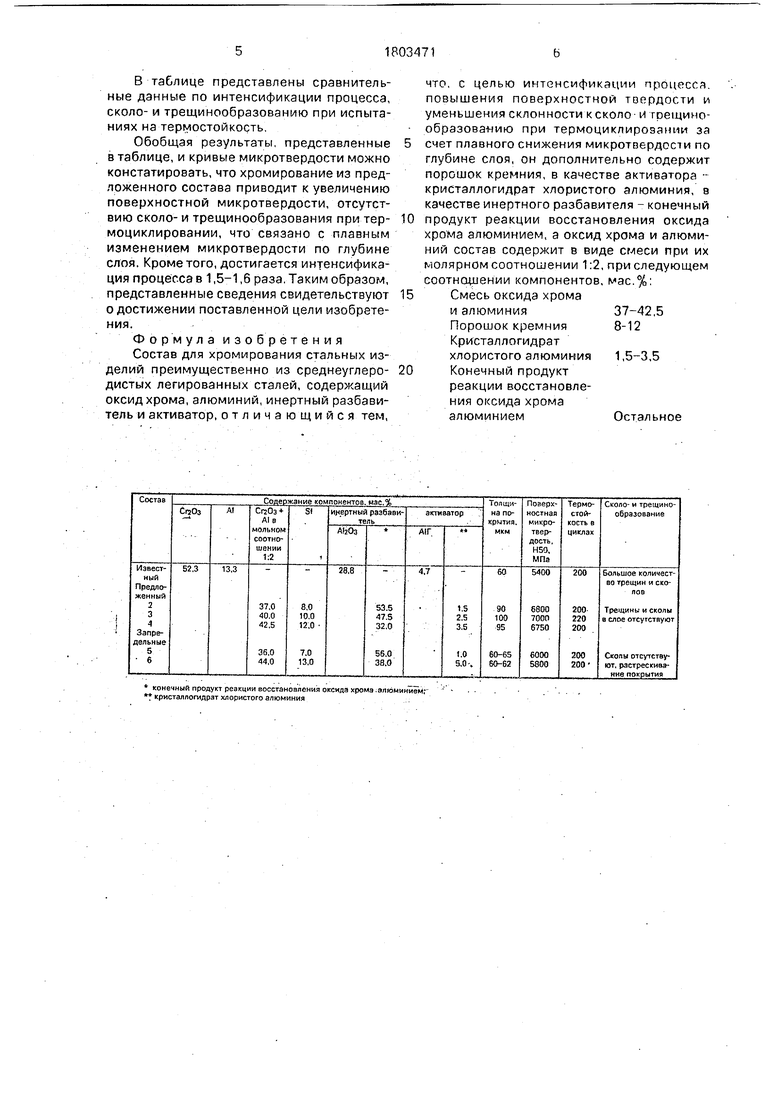

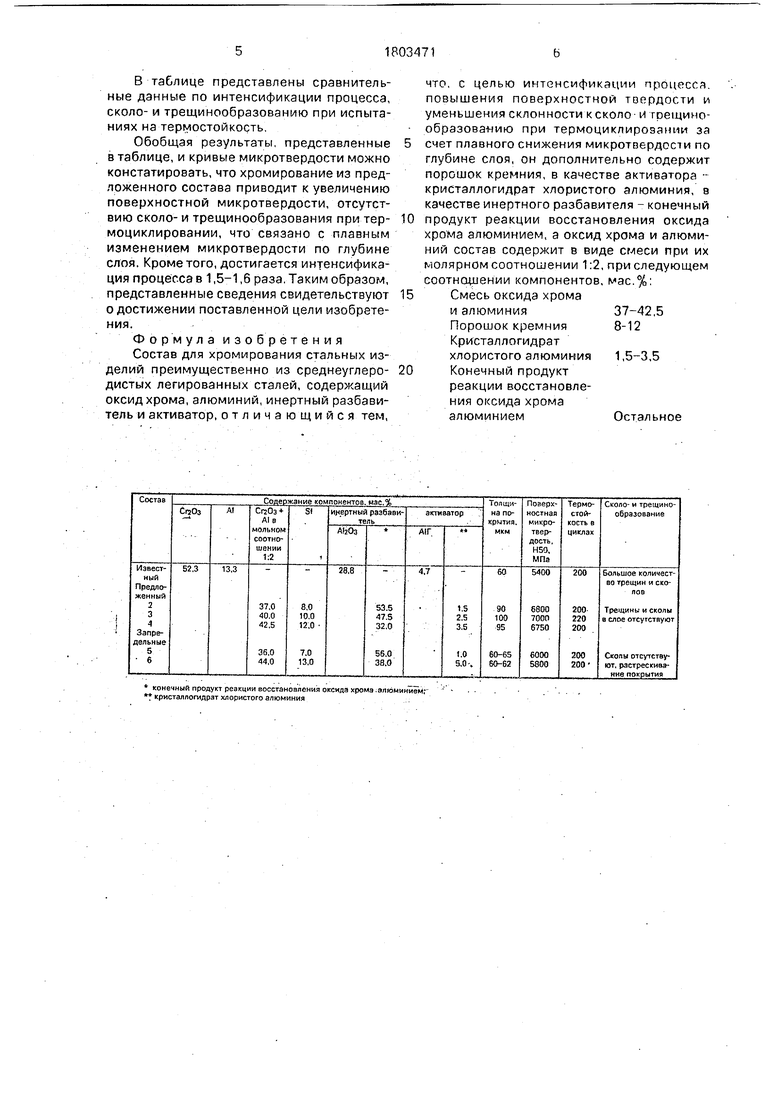

На чертеже представлены кривые изменения микротвердости по глубине слоев на

стали 50 РА, полученных при хромировании из известного (1) и предложенного (2) соста- вов.

Анализ кривых показывает, что при хромировании из известного состава наблюдается резкий градиент значений микротвердости по глубине слоя. Хромирование из известного состава приводит к плавному изменению микротвердости от поверхности (Н50 7000 МПа) до твердости основного металла (Н50 2800 МПа).

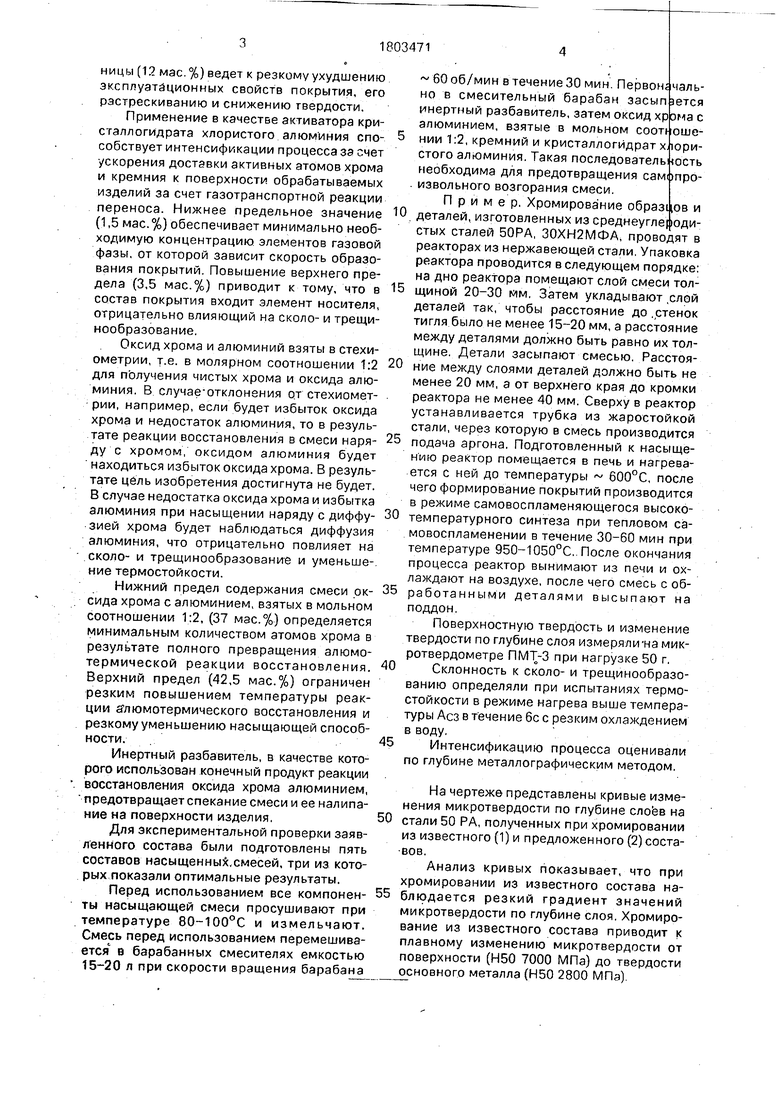

В таблице представлены сравнительные данные по интенсификации процесса, сколо- и трещинообразованию при испытаниях на термостойкость.

Обобщая результаты, представленные в таблице, и кривые микротвердости можно констатировать, что хромирование из предложенного состава приводит к увеличению поверхностной микротвердости, отсутствию сколо- и трещинообразования при тер- моциклировании, что связано с плавным изменением микротвердости по глубине слоя. Кроме того, достигается интенсификация процесса в 1,5-1,6 раза. Таким образом, представленные сведения свидетельствуют о достижении поставленной цели изобретения.

Формула изобретения

Состав для хромирования стальных изделий преимущественно из среднеуглеро дистых легированных сталей, содержащий оксид хрома, алюминий, инертный разбавитель и активатор, отличающийся тем,

-

что, с целью интенсификации процесса, повышения поверхностной твердости и уменьшения склонности к сколо- и трещино- образованию при термоциклироэании за 5 счет плавного снижения микротвердости по глубине слоя, он дополнительно содержит порошок кремния, в качестве активатора - кристаллогидрат хлористого алюминия, в качестве инертного разбавителя - конечный 10 продукт реакции восстановления оксида хрома алюминием, а оксид хрома и алюминий состав содержит в виде смеси при их молярном соотношении 1:2, при следующем соотношении компонентов, мас.%: 15 Смесь оксида хрома

и алюминия37-42,5 Порошок кремния 8-12 Кристаллогидрат хлористого алюминия 1,5-3,5 20 Конечный продукт

реакции восстановления оксида хрома алюминиемОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1991 |

|

SU1803468A1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| Состав для диффузионного хромирования стальных деталей | 1989 |

|

SU1696577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК МОНЕТ | 2005 |

|

RU2383657C2 |

| СПОСОБ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МУФЕЛЬНЫХ ПЕЧАХ С ВОЗДУШНОЙ АТМОСФЕРОЙ | 2008 |

|

RU2378413C2 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| Порошкообразный состав для диффузионного восстановления изношенных изделий из медных сплавов | 1990 |

|

SU1726558A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

Использование: в машиностроении и других отраслях промышленности. Состав содержит, мас.%: смесь оксида хрома и алюминия (в молярном соотношении 1:2) 37-42,5, порошок кремния 8-12, кристаллогидрат хлористого алюминия 1,5-3,5, конечный продукт реакции восстановления оксида хрома алюминием - остальное. Обработка изделий из среднеуглеродистых легированных сталей в изобретенном составе обеспечивает повышение их поверхностной твердости, уменьшение склонности к ско- ло- и трещинообразованию при термоцик- лировании за счет плавного снижения микротвердости по глубине слоя при интенсификации процесса. 1 табл., 1 ил.

конечный продукт реакции восстановления оксида хрома :алюмнниемг

кристаллогидрат хлористого алюминия

Н50 та

20

40

60

WO /, MKM

| Ляхович Л.С | |||

| и др | |||

| Применение метода металлотермии для химико-термической обработки | |||

| - Сб | |||

| Защитные покрытия на металлах, 1975, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1993-03-23—Публикация

1991-04-25—Подача