Изобретение относится к металлургии, в частности кхимикр-термической обработке, а именно к составам для хромирования, и может быть использовано в машинострое- нии и других отраслях промышленности для повышения эксплуатационной стойкости деталей машин, работающих в условиях интенсивных механических и тепловых нагрузок.

Цель изобретения - повышение твердости поверхностного слоя и термостойкости изделий.

Для достижения поставленной цели в состав, содержащий оксид хрома, алюминий, инертный разбавитель, активатор дополнительно вводят оксид тантала, в качестве активатора - кристаллогидрат хлористого алюминия, а в качестве инертного разбавителя - конечный продукт реакции восстановления оксида хрома алюминием при следующем соотношении компонентов, мас.%:

Оксид хрома (III)28,5-36,5

Алюминий11.0-13,0

Оксид тантала2,0-9,5

Кристаллогидрат хло- ристого алюминия1,5-4,0

Инертный разбавитель Остальное

Введение оксида тантала приводит к легированию хромового покрытия, повышению твердости поверхностного слоя и термостойкости изделий.

Нижнее значение 2 мас.% определяет границу влияния элемента как легирующей добавки, влияющей на термостойкость, Повышение верхней границы 9,5 мас.% ведет к снижению термостойкости и твердости за счет образования пористого слоя,

Применение в качестве активатора кристаллогидрата хлористого алюминия способствует более интенсивной доставке активных атомов хрома и тантала к поверхности обрабатываемых изделий за счет газотранспортной реакции переноса и образованию плотного беспористого слоя. Нижнее предельное значение 1,5 мас.% обеспечивает минимально необходимую концентрацию элементов газовой фазы.

00

о

СА) Ьь Os 00

Превышение верхнего предела 4 мае.% отрицательно влияет на термостойкость.

Нижний предел содержания оксида хрома 28,5 мае. % определяется минимальным количеством активных атомов хрома, необходимых для образования слоя с повышенной твердостью. Верхний предел 36,5 мае.% ограничен резким повышением температуры в результате прохождения реакции алюмотермического восстановления. Количественное содержание алюминия 11- 13 мае. % связано с массовым содержанием оксида хрома и оксида тантала и определяется полнотой глубины превращения алю- мотермической реакции восстановления оксидов хрома и тантала,

В качестве инертной добавки используют конечный продукт реакции восстановления оксида хрома алюминием.

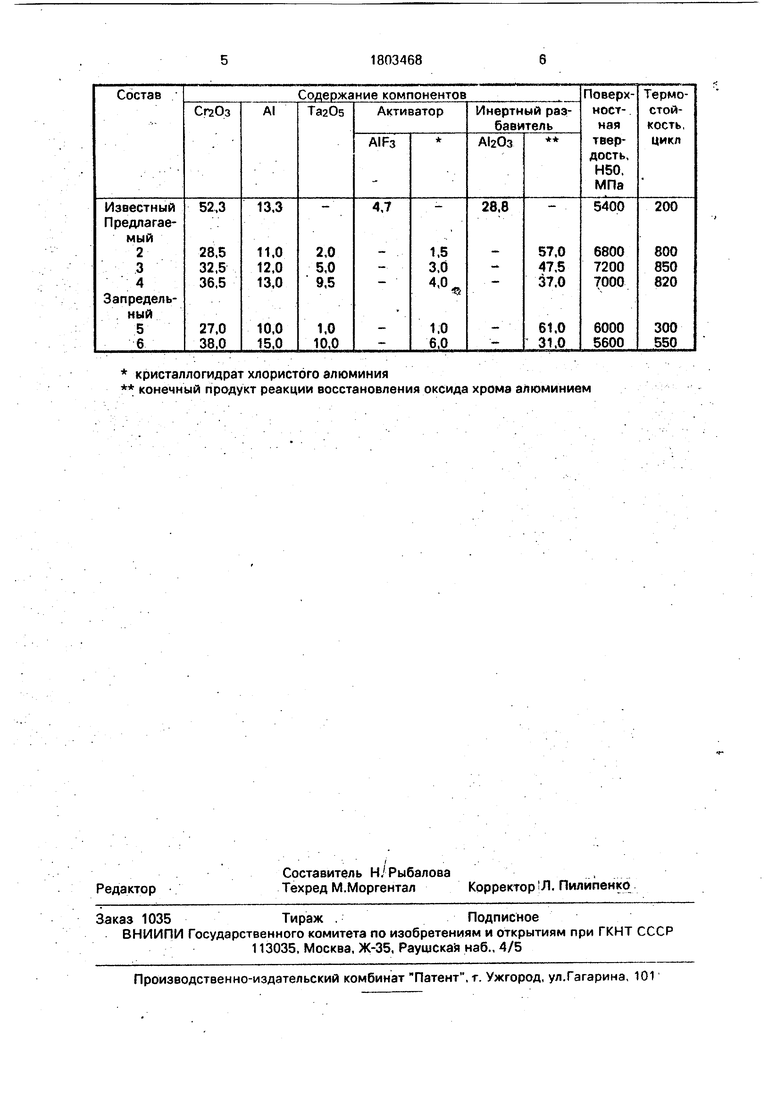

Для экспериментальной проверки было изготовлено 5 составов насыщенных смесей, три из которых показали, положительные результаты.

Перед использованием все компоненты порошковой насыщающей среды просушивают при 80-100°С и измельчают. Смесь перед использованием перемешивается в барабанных смесителях емкостью 15- 20 л при скорости вращения барабана бОоб/мин в течение 30 мин, Первоначально в смесительный барабан засыпается инертный разбавитель, затем оксид хрома, оксид тантала, алюминий и кристаллогидрат хлористого алюминия. Такая последовательность необходима для предотвращения самопроизвольного возгорания смеси.

Пример. Хромирование образцов и деталей, изготовленных из.сталей 50РА, ЗОХН2МФА проводят в реакторах из нержавеющей стали. Упаковка реактора проводится в следующем порядке. На дно реактора помещают слой смеси толщиной 20-90 мм. Затем укладывают слой деталей так, чтобы расстояние до стенок тигля было не менее 15-20 мм, а расстояние между деталями должно быть равно их толщине. Детали засыпают смесью. Расстояние между слоями детале й должно быть не менее 20 мм. а от верхнего края до кромки реактора не менее 40 мм. Сверху в реактор устанавливается трубка из жаростойкой стали, через которую в смесь производится подача аргона. Подготовленный к насыщению реактор помещается в печь и нагревается

вместе с ней до температуры 600°С, после

чего формирование покрытий проводится в

режиме самораспространяющегося высокотемпературног-о синтеза (СВС) при тепловом самовоспламенении в течение 30-60 мин при температуре 950-1050°С. После окончания процесса реактор вынимают из печи и охлаждают на воздухе, после

Чего смесь вместе с отработанными деталями высыпают на поддон.

Поверхностную твердость измеряли на

микротвердомере ПМТ-3 при нагрузке 50 г.

Оценку термостойкости проводили путем нагрева образцов в пламени газовой горелки при температуре выше Асз в течение бес резким охлаждением в воду. Критерием термостойкости служило количество циклов нагрев-охлаждение до появления

микротрещин.. .

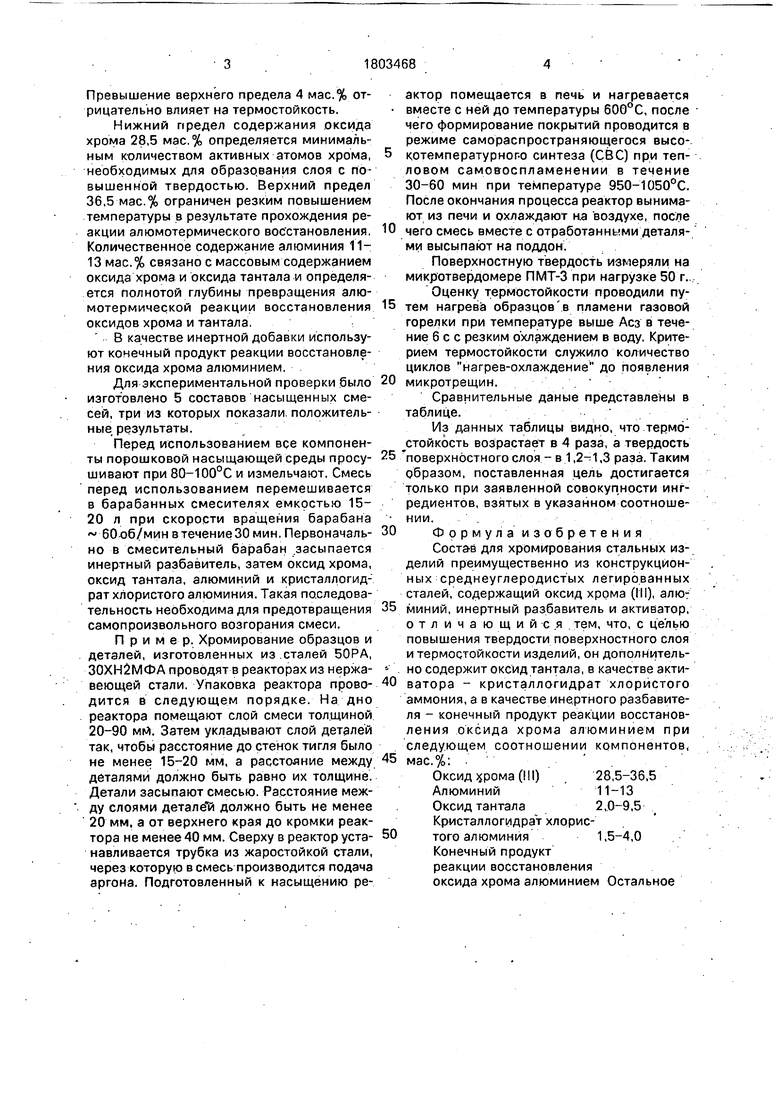

Сравнительные даные представлены в таблице.

Из данных таблицы видно, что термо- стойкость возрастает в 4 раза, а твердость

Поверхностного слоя.- в 1,2-1,3 раза. Таким образом, поставленная цель достигается только при заявленной совокупности инг редиентов, взятых в указанном соотношеНИИ..

Формула из обретения

Состав для хромирования стальных изделий преимущественно из конструкционных среднеуглеродист ых легированных сталей, содержащий оксид хрома (III), алюг миний, инертный разбавитель и активатор, отличающийся .тем, что, с целью повышения твердости поверхностного слоя и термостойкости изделий, он дополнитель- но содержит оксид тантала, в качестве акти- ватора - кристаллогидрат хлористого аммония, а в качестве инертного разбавителя - конечный продукт реакции восстановления оксида хрома алюминием при следующем соотношении компонентов, мас.%: .

Оксид хрома ()28,5-36,5 Алюминий 11-13 Оксид тантала 2,0-9,5 Кристаллогидрат хлорис- того алюминия 1,5-4,0 Конечный продукт реакции восстановления оксида хрома алюминием Остальное

кристаллогидрат хлористого алюминия

конечный продукт реакции восстановления оксида хрома алюминием

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1991 |

|

SU1803471A1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК МОНЕТ | 2005 |

|

RU2383657C2 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| Состав для диффузионного хромирования стальных деталей | 1989 |

|

SU1696577A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1520142A1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| Состав для комплексного диффузионного насыщения стальных изделий | 1989 |

|

SU1617050A1 |

| СПОСОБ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МУФЕЛЬНЫХ ПЕЧАХ С ВОЗДУШНОЙ АТМОСФЕРОЙ | 2008 |

|

RU2378413C2 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1527321A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано для повышения эксплуатационной стойкости деталей машин, работающих в условиях интенсивных механических и тепловых нагрузок. Сущность изобретения: состав содержит, мас.%: оксид хрома 28,5-36,5, алюминий 11,0-13,0, оксид тантала 2,0-9,5, кристаллогидрат хлористого алюминия 1,5-4,0, конечный продукт реакции восстановления оксида хрома алюминием - остальное, 1 табл.

| Защитные покрытия на металлах, Киев, Наукова думка, 1975, вып.9, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1993-03-23—Публикация

1991-04-25—Подача