Изобретение относится к химико-термической обработке стальных деталей, а именно к процессу диффузионного порошкового хромирования, и может применяться в различных отраслях промышленности.

Целью изобретения является интенсификация процесса насыщения хромом.

Как правило процесс хромирования осуществляют в порошковой смеси, содержащей около 50% феррохрома (или хрома), 48 - 49% окиси алюминия и 1 - 2% хлористого аммония.

Использование феррохрома или хрома связано с трудностями получения их в порошкообразном виде из-за высокой твердости. В связи с этим ведутся исследования по замене указанных элементов насыщающего состава на окись хрома, которая улучшает технологические качества смеси и имеет низкую стоимость.

Известен состав для диффузионного хромирования на основе окиси хрома, содержащий следующие компоненты, мас.%:

Окись хрома55 - 60

Алюминий10 - 15

Фтористый алюминий 3-5 Окись алюминияОстальное

Основным недостатком указанного состава являются возникающие жесткие требования к конструкции и материалу контейнера, так как процесс алюминотермии высокотемпературный и зачастую происходит оплавление обрабатываемых деталей и быстрый износ контейнеров.

Поставленная цель достигается тем, что алюминиевый порошок заменяется цинковым, з для предотвращения снижения скорости диффузии хрома используется более интенсивная активация смесью элементарного йода с нитрилотри- метилфосфоновой (НТФ) кислотой. Предлагаемая порошковая смесь имеет следующий состав, мас.%:

Окись хрома55 - 60

Цинк15-25

Йод1,5-2,5,

Нитрилотриметилфосфоновая кислота2 - 2,5

О Ч

Os

ел

VS

VI

Оксид алюминияОстальное

Процесс насыщения хромом проводят при 950- 1050°С.

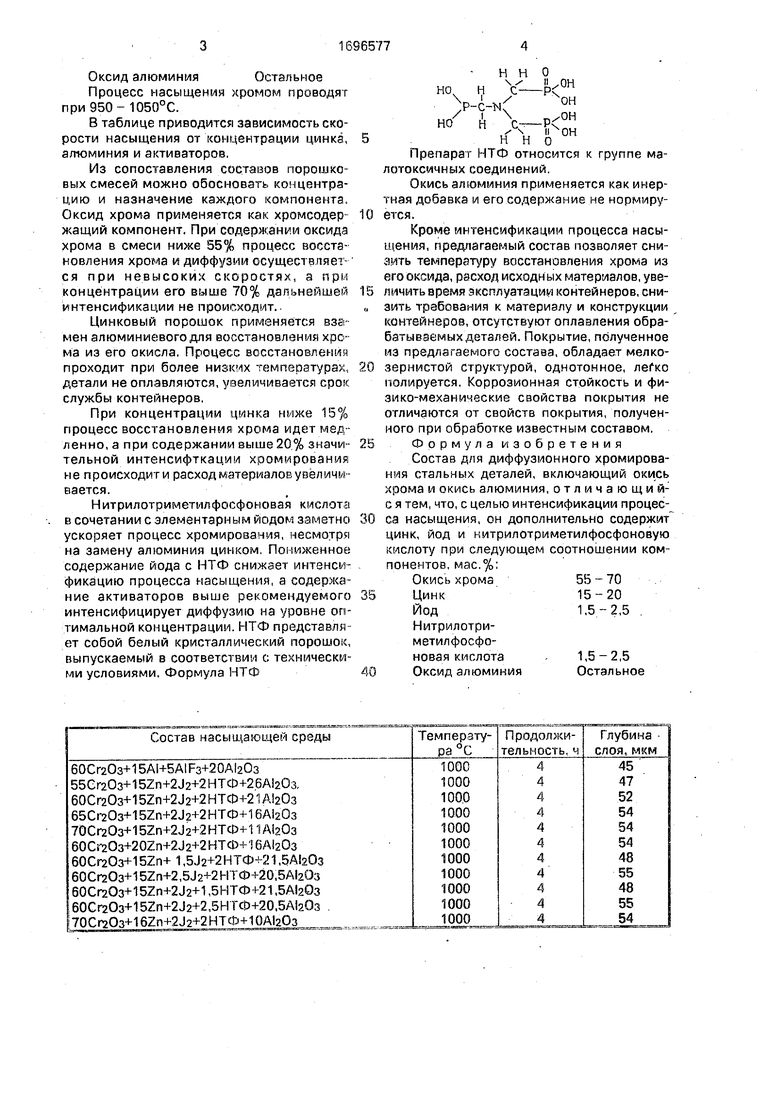

В таблице приводится зависимость скорости насыщения от концентрации цинка, алюминия и активаторов.

Из сопоставления составов порошковых смесей можно обосновать концентрацию и назначение каждого компонента. Оксид хрома применяется как хромсодер- жащий компонент. При содержании оксида хрома в смеси ниже 55% процесс восстановления хрома и диффузии осуществляется при невысоких скоростях, а при концентрации его выше 70% дальнейшей интенсификации не происходит.

Цинковый порошок применяется взамен алюминиевого для восстановления хрома из его окисла. Процесс восстановления проходит при более низких температурах, детали не оплавляются, увеличивается срок службы контейнеров.

При концентрации цинка ниже 15% процесс восстановления хрома идет медленно, а при содержании выше 20% значи- тельной интенсифткации хромирования не происходит и расход материалов увеличивается.

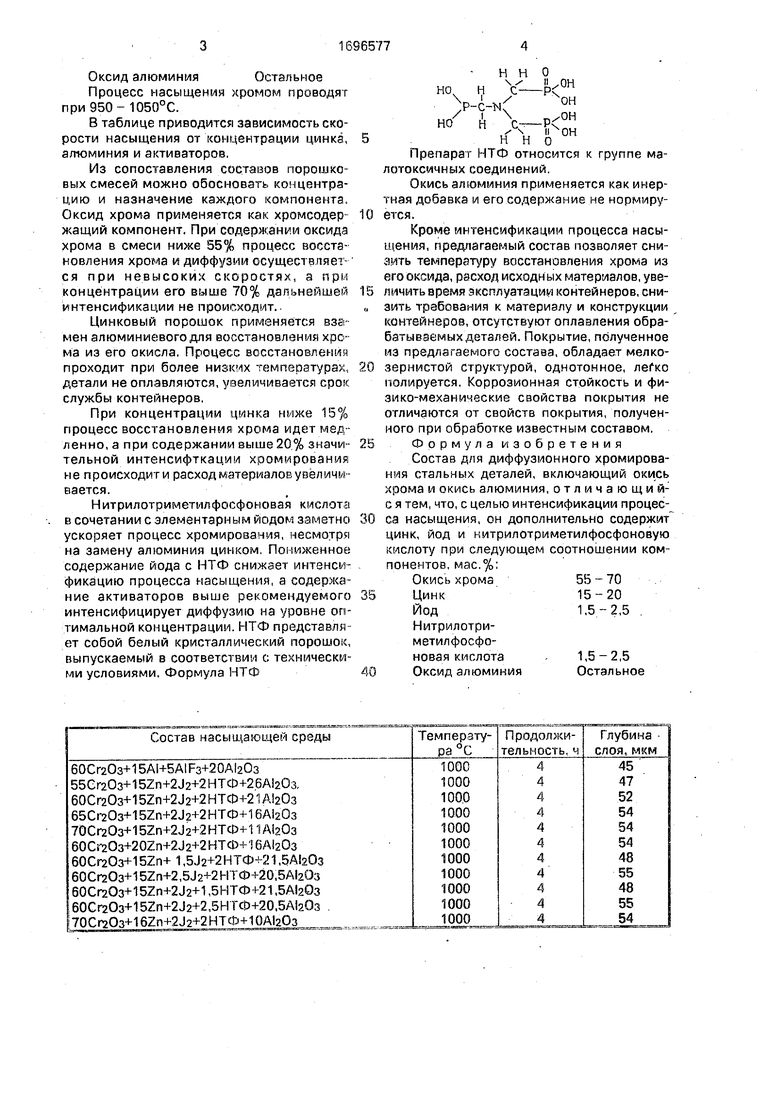

Нитрилотриметилфосфоновая кислота в сочетании с элементарным йодом заметно ускоряет процесс хромирования, несмотря на замену алюминия цинком. Пониженное содержание йода с НТО снижает интенсификацию процесса насыщения, а содержание активаторов выше рекомендуемого интенсифицирует диффузию на уровне оптимальной концентрации. НТФ представляет собой белый кристаллический порошок, выпускаемый в соответствии с техническими условиями. Формула НТФ

он

н н о но н Y-ik

нг/ н.

H NH k он

Препарат НТФ относится к группе малотоксичных соединений.

Окись алюминия применяется как инертная добавка и его содержание не нормируется.

Кроме интенсификации процесса насыщения, предлагаемый состав позволяет снизить температуру восстановления хрома из его оксида, расход исходных материалов, увеличить время эксплуатации контейнеров, снизить требования к материалу и конструкции контейнеров, отсутствуют оплавления обрабатываемых деталей. Покрытие, полученное из предлагаемого состава, обладает мелкозернистой структурой, однотонное, легко полируется. Коррозионная стойкость и физико-механические свойства покрытия не отличаются от свойств покрытия, полученного при обработке известным составом.

Формула изобретения

Состав для диффузионного хромирования стальных деталей, включающий окись хрома и окись алюминия, отличающий- с я тем, что, с целью интенсификации процесса насыщения, он дополнительно содержит цинк, йод и нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас.%:

Окись хрома Цинк Йод

Нитрилотриметилфосфоновая кислота Оксид алюминия

55-70 15-20

1,5-2,5

1,5-2,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав для комплексного насыщения стальных изделий | 1982 |

|

SU1036798A1 |

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

| Состав для диффузионного цинкования стальных изделий | 1988 |

|

SU1571103A1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1527321A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| Состав для комплексного насы-щЕНия СТАльНыХ издЕлий | 1979 |

|

SU800234A1 |

Изобретение относится к металлургии, Е частности к химико-термической обработке стали, а именно к процессу диффузионного хромирования порошковым методом, и может применяться в различных отраслях машиностроения. Целью изобретения является интенсификация процесса насыщения. Состав включает, мае. %: окись хрома 55 - 60; цинк 15 - 25: йод 1,5 - 2,5: нитротриметилфосфоновую ку слоту 1.5 - 2,5; оксид алюминия остальное. 1 табл.

| Полевой С.Н., Евдокимов В.Д | |||

| Упрочнение металлов | |||

| - М., 1986, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-08—Подача