Изобретение относится к порошковой металлургии, в частности к конструкциям пресс-форм для прессования цилиндрических изделий из порошка.

Цель изобретения - повышение выхода годных и качества за счет исключения расслойных трещин и равномерного распределения материала, надежности работы устройства.

Для получения равномерной плотности изделия внутреннее кольцо матрицы и пуансон при прессовании перемещаются в противоположном направлении.

В процессе прессования внутреннее разрезное кольцо, оформляющее наружную поверхность изделия перемещается вниз, а пуансон, оформляющий внутреннюю поверхность изделия перемещается вверх, что обеспечивает принцип скользящего кольца с наружной и внутренней поверхностей прессуемого изделия, для чего в исходном состоянии разрезная втулка расположена выше, а пуансон, оформляющий внутреннюю боковую поверхность, расположен ниже на величину перемещения верхнего и нижнего кольцевых пуансонов.

Данное конструктивное решение устройства обеспечило двухстороннее прессование из порошка "холодным" методом как толстостенных, так и тонкостенных кольцевых изделий, обладающих упругим последействием.

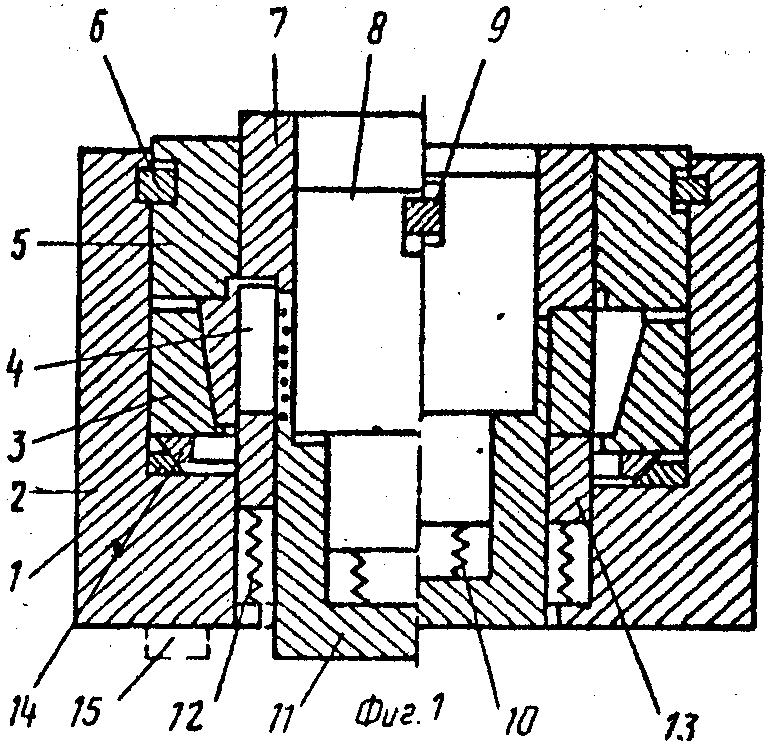

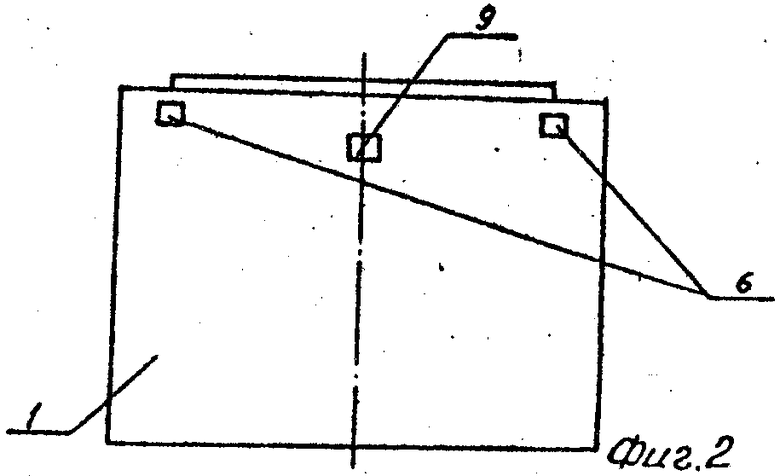

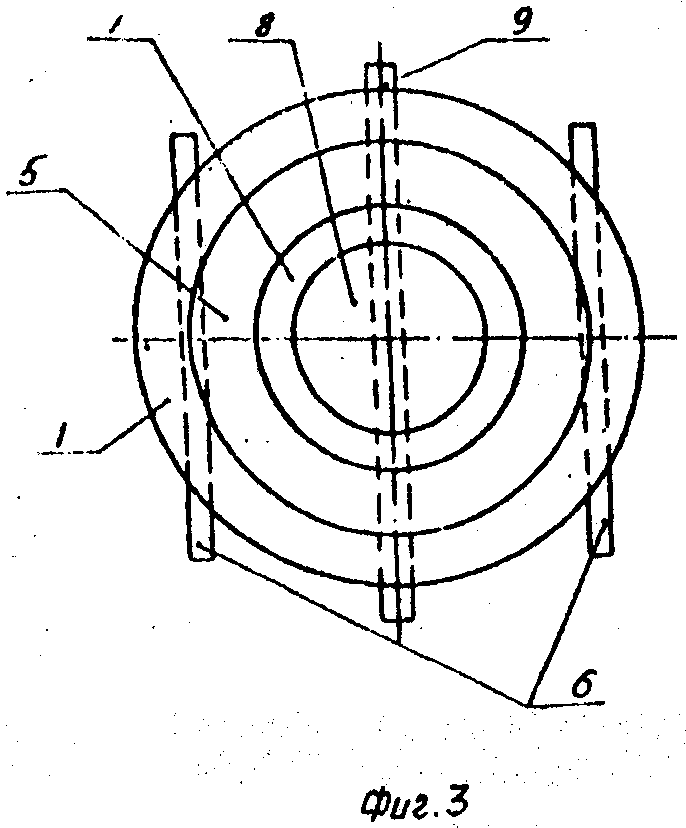

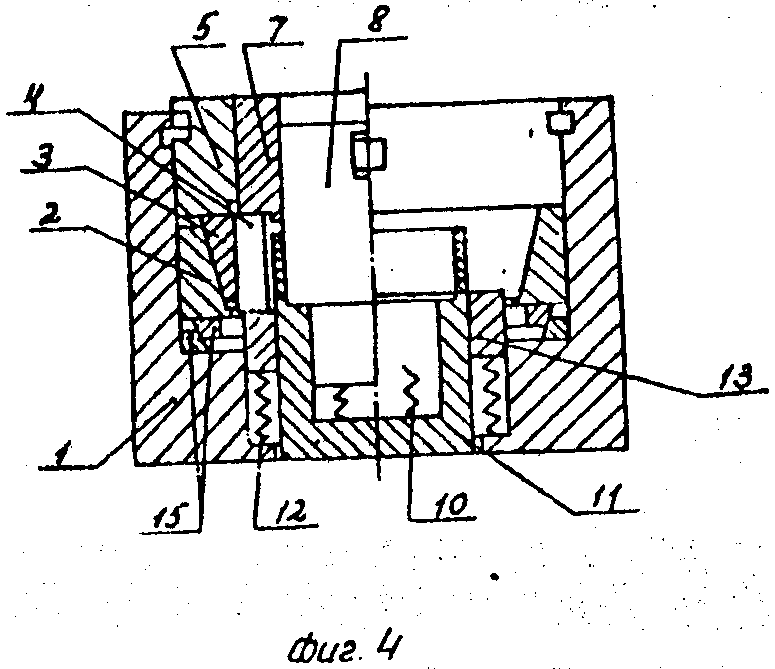

На фиг. 1 показано устройство (слева - до начала прессования, спpава - после завершения прессования) , продольное сечение; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - то же, после снятия усилия прессования и извлечения деталей 6,5,7,9,8,3,4).

Устройство содержит стакан 1, охватывающий обойму 2, направление 5 и гильзу 13, которые установлены по посадке с гарантированным зазором.

В обойме 2 размещены соосно разрезные кольца 3 и 4, при этом кольцо 4 имеет возможность нижней плоскостью контактировать с верхним торцом гильзы 13, а верхним торцом - с нижним торцом верхнего кольцевого пуансона в процессе прессования. Сопряжение наружного разрезного кольца 3 с обоймой 2 выполнено по конической поверхности с равными углами сопряжения и равны двойному углу терния сталь по стали.

Кольцевые пуансоны 7 и 11 установлены по посадке с гарантированным зазором. Фиксатор 9 предусматривает возможность установки устройства в исходном положении.

Сборку устройства производят следующим образом.

В стакан 1 устанавливают кольца 14, обмотку 2 (стакан 1 предварительно установлен на секторе 15, которые при прессовании убираются) далее гильзу 13, пуансон 11 (с пружиной 10) ступенчатую оправку 8, кольца 3,4 и направление 5.

К направлению 5 прикладывают давление, при этом внутреннее кольцо 14 вдвигается в наружное кольцо, разрезные кольца 3 и 4 заневоливаются и закрепляют узлом фиксации матрицы 6.

В подготовительное устройство засыпают прессуемый порошок и устанавливают кольцевой пуансон 7. Ступенчатую оправку 8 закрепляют фиксатором 9. При приложении усилия прессования к устройству (секторы 15 убраны из-под обоймы) пуансоны 7 и 11 перемещаются, при этом первоначально происходит уплотнение торцев изделия кольцевыми выступами, а затем кольцевой пуансон 7 своим нижним торцем вступает в контакт с верхним торцем разрезного кольца 4, а кольцевой пуансон 11 - со ступенчатой оправкой 8, при этом происходит совместное перемещение вниз пуансона 7, разрезного кольца 4 и гильзы 13, а пуансона 11 и ступенчатой оправки 8 - верх до получения изделия заданной геометрической формы и размеров, одновременно происходит освобождение фиксатора 9 и сжатие пружин 10 и 12, в процессе прессования с помощью сил трения прессуемый порошок внутренней поверхностью разрезного кольца 4 и боковой поверхностью ступенчатой оправки 8 дополнительно увлекаются в пространство между ступенчатой оправкой 8 и разрезным кольцом 4, что способствует равномерному распределению материала в изделии.

В конце прессования дополнительно начинает перемещаться направление, при этом внутреннее кольцо 14 вдвигается в наружное, и разрезное кольцо 3 совместно с обоймой 2 перемещается относительно стакана 1, что приводит к освобождению узла фиксации матрицы 6, который свободно извлекается из стакана 1.

При снятии давления прессование разрезное кольцо 3 под действием сил упругих деформаций выходит из обоймы 2, увеличивая при этом свои размеры, одновременно разрезное кольцо 4 за счет своей упругости также увеличивает свои размеры, что приводит к автоматическому освобождению отпрессованного изделия от сжимающих напряжений (см. фиг. 4). Извлекают фиксатор 9, ступенчатую оправку 8, пуансон 7, направление 5 и разрезные кольца 4 и 3, и затем отпрессованное изделие. Освобожденная от нагрузки пружина 12 возвращает гильзу 13 в исходное положение.

Внедрение предложенной конструкции устройства для серийного изготовления цилиндрических изделий "холодным" методом позволило исключить брак прессуемых изделий по расслойным трещинам и повысить выход годных изделий до 100% .

Устройство дает возможность осуществления прессования изделий с отношением высоты к диаметру более 2 за счет использования двухстороннего прессования. Повышена надежность и эксплуатационная стойкость устройства за счет увеличения жесткости кольцевых пуансонов. (56) Радомысельский И. Д. , Печентковский Е. Л. , Сердюк Г. Г. Пресс-формы для порошковой металлургии. Киев. Техника, 1970, с. 45-48, рис. 25-27.

Злобин Г. П. Формование изделий из порошков твердых сплавов. М. : Металлургия, 1980, с. 105-106.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1812722A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКА | 1991 |

|

SU1823283A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛУСФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2012435C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОГО ЗАНЕВОЛИВАНИЯ ПРУЖИН | 2009 |

|

RU2403465C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1996 |

|

RU2098230C1 |

Сущность изобретения: к направлению прикладывают давление, при этом внутреннее кольцо вдвигается в наружное кольцо, разрезные кольца заневоливаются и закрепляют узлом фиксации матрицы. В подготовленное устройство засыпают прессуемый порошок и устанавливают кольцевой пуансон. Ступенчатую оправку закрепляют фиксатором. При приложении усилия прессования к устройству (секторы убраны из-под обоймы) пуансоны перемещаются при этом первоначально происходит уплотнение торцев изделия кольцевыми выступами. Затем кольцевой пуансон своим нижним торцем вступает в контакт с верхним торцем разрезного кольца, а кольцевой пуансон - со ступенчатой оправкой. При этом происходит совместное перемещение вниз пуансона, разрезного кольца и гильзы, а пуансона и ступенчатой оправки вверх до получения изделия заданной геометрической формы и размеров, одновременно происходит освобождение фиксатора и сжатие пружин. В процессе прессования с помощью сил трения прессуемый порошок внутренней поверхностью разрезного кольца и боковой поверхностью ступенчатой оправки дополнительно увлекается в пространство между ступенчатой оправкой и разрезным кольцом, что способствует равномерному распределению материала в изделии. В конце прессования дополнительно начинает перемещаться направление, при этом внутреннее кольцо двигается в наружное и разрезное кольцо совместно с обоймой перемещается относительно стакана, что приводит к освобождению узла фиксации матрицы, который свободно извлекается из стакана. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-05-30—Публикация

1990-10-30—Подача