Изобретение относится к порошковой металлургии, в частности к конструкциям пресс-форм для прессования цилиндрических изделий, имеющих упругое последействие холодным методом.

Цель изобретения - повышение качества и надежности работы устройства без увеличения габаритов и металлоемкости конструкции.

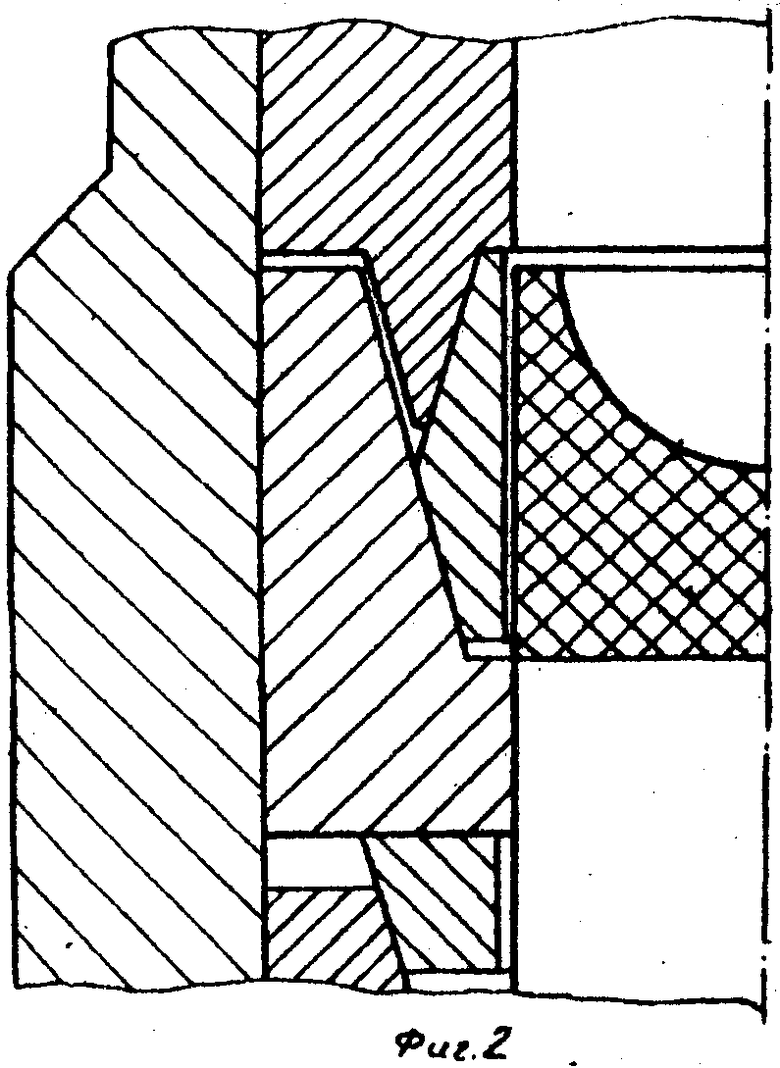

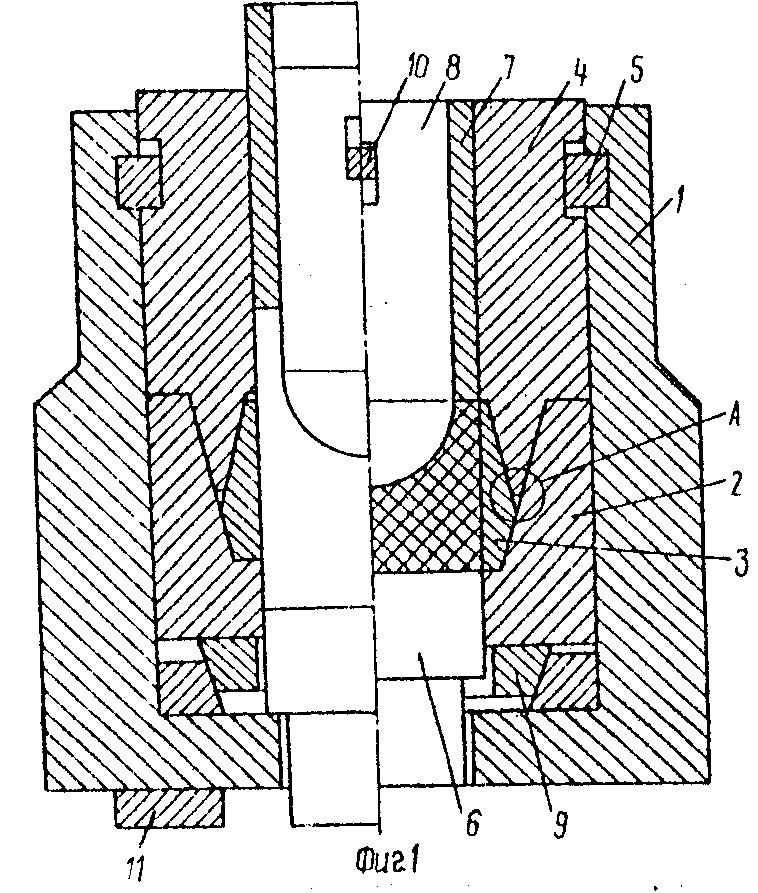

На фиг. 1 показано устройство (слева - до начала прессования, справа - после завершения прессования - продольное сечение); на фиг. 2 - направляющая гильза.

Устройство содержит обойму 1, в которую установлены переходник 2 с разрезным упругим вкладышем 3, перекрываемые сверху направляющей гильзой 4, при этом для удержания разрезного упругого вкладыша в заневоленном состоянии, в сквозных пазах обоймы 1 и направляющей гильзы 4 установлены штанги 5 так, что направляющая гильза 4 с вкладышем под действием усилия прессования за счет упругой деформации колец 9, установленных под переходник и выполненных с равными углами сопрягаемых конусов.

Для того, чтобы не происходило заклинивание вкладыша 3 в переходнике 2 и вкладыш мог после снятия давления самостоятельно раскрываться и освобождать изделие, угол наклона образующей контактирующих поверхностей переходника и вкладыша 3 принят больше угла трения пары переходник 2 - вкладыш 3 и составляет 12-15о. Поэтому угол наклона образующей наружной поверхности кольцевого выступа А направляющей гильзы 4 принят равным 12о.

Что касается угла наклона образующей внутренней поверхности кольцевого выступа А направляющей гильзы 4, то он принимается равным 12о, так как при меньшем угле произойдет заклинивание кольцевого выступа А во вкладыше 3, а при большем угле - уменьшается высота кольцевого выступа А, вследствие чего уменьшается жесткость устройства.

Таким образом угол наклона образующей поверхностей кольцевого выступа А направляющей гильзы 4, равный двойному углу трения сталь по стали, является оптимальным для данного устройства.

Пуансоны 6,7,8 установлены по посадке с гарантированным зазором.

Сборку устройства производят следующим образом. В обойму 1 устанавливают кольца 9 переходник 2 с разрезным упругим вкладышем 3, пуансон 6 (обойма 1 предварительно установлена на секторе 11, которые при прессовании убираются) далее - направляющую гильзу 4. К последней прикладывают давление, и она, перемещаясь, заневоливает разрезной упругий вкладыш 3, при этом кольцевой конический выступ направляющей гильзы взаимодействует с коническими поверхностями переходника и разрезного упругого вкладыша, создавая беззазорное соединение. Направляющая гильза 4 закрепляется штангами 5. Для обеспечения свободного извлечения штанг 5 из пазов обоймы 1 и направляющей гильзы 4. Ширина паза в направляющей гильзе больше ширины паза обоймы на величину перемещения переходника 2 с разрезным упругим вкладышем и направляющей гильзой при окончательном прессовании.

В подготовленное устройство засыпают прессуемый порошок и устанавливают пуансоны 7 и 8. Пуансон 8 закрепляют фиксатором 10.

При приложении усилия прессования (сектора 11 убраны из-под обоймы) происходит предварительное прессование пуансоном 7, а окончательно пуансонами 6, 7, 8, при этом, преодолевая упругое сопротивление колец 9 (внутреннее кольцо вдвигается в наружное), перемещаются направляющая гильза 4 и переходник 2 с разрезным упругим вкладышем 3 до получения изделия заданных размеров. Освобожденные от нагрузки штанги 5 извлекаются из обоймы 1 и направляющей гильзы 4.

При снятии давления прессования разрезной упругий вкладыш 3 под действием сил упругих деформаций выходит из переходника, увеличивая при этом силовые размеры, что приводит к автоматическому освобождению отпрессованного изделия от сжимающих напряжений, при этом происходит скольжение кольцевого конического выступа направляющей гильзы 4 по сопрягаемым поверхностям переходника 2 и разрезного упругого вкладыша 3. Направляющая гильза приподнимается (см. фиг. 2). Извлекают фиксатор 10, пуансоны 8 и 7, направляющую гильзу и разрезной упругий вкладыш 3, а затем отпрессованное изделие.

Внедрение предложенной конструкции устройства позволило повысить качество отпрессованных изделий, надежность и эксплуатационную стойкость устройства за счет увеличения его жесткости без увеличения габаритных размеров и металлоемкости. (56) Злобин Г. П. Формование изделий из порошков твердых сплавов, М. : Металлургия, 1980, с. 105, рис. 33.

Авторское свидетельство СССР N 1737827, кл. В 22 F 3/02, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКА | 1991 |

|

SU1823283A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2131790C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛУСФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2012435C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1996 |

|

RU2098230C1 |

| Пресс-форма для прессования изделий из порошка | 1990 |

|

SU1759549A1 |

Изобретение относится к порошковой металлургии, в частности к конструкциям устройств для прессования изделий, имеющих упругое последействие, холодным методом. Сущность: в обойму 1 устанавливают кольца, переходник 2 с разрезным упругим вкладышем 3, пуансон 6, направляющую гильзу 4. К гильзе прикладывают давление, которое, перемещаясь, заневоливает вкладыш 3, при этом кольцевой конический выступ гильзы взаимодействует с коническими поверхностями переходника и вкладыша, создавая беззазорное соединение. Гильза закрепляется штангами 5. В устройство засыпают прессуемый порошок и устанавливают пуансоны 7 и 8. При приложении усилия прессования происходит предварительное прессование пуансоном 7, а окончательное - пуансонами 6, 7, 8. При этом, преодолевая упругое сопротивление колец, перемещаются гильза 4 и переходник 2 с вкладышем 3 до получения изделия заданных размеров. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-05-30—Публикация

1990-12-11—Подача