Изобретение относится к порошковой металлургии, в частности к конструкциям пресс-форм для прессования цилиндрических изделий, имеющих упругое последействие холодным методом.

Известны конструкции пресс-форм для холодного прессования цилиндрических изделий, у которых сплошные матрицы применяются при небольших нагрузках, а составные при больших нагрузках и при необходимости обеспечить жесткость конструкции [1]

Недостаток пресс-форм не обеспечивается равномерное уменьшение сжимающих напряжений по всей поверхности изделия при снятии давления прессования.

Наиболее близкой к изобретению по технической сущности является конструкция пресс-формы для прессования цилиндрических изделий с соотношением высоты к диаметру более 2, содержащая верхний и нижний пуансоны, разъемную матрицу, состоящую из отдельных элементов и обойму, в которую установлены элементы матрицы. Контактирующие поверхности матрицы и обоймы выполнены наклонными. Угол наклона образующей контактирующих поверхностей к вертикали выполнен таким, что тангенс этого угла больше коэффициента трения матрицы по обойме и меньше суммы коэффициентов трения прессуемого порошка по матрице и матрице по обойме [4]

Недостатки пресс-формы: при повышенных удельных давлениях прессования изделия возрастает боковое давление, которое приводит к раскрытию матрицы и, как следствие к получению овальности цилиндрической части изделия, т.к. условия, что сумма коэффициентов трения порошка по матрице и матрицы по обойме должно быть коэффициента трения матрицы по обойме недостаточно; необходимо дополнительное крепление матрицы, которое препятствовало бы ее раскрытию; конструкция пресс-формы не позволяет производить прессование сложных изделий, наружная поверхность цилиндрическая и внутренняя криволинейная.

Цель изобретения повышение качества за счет уменьшения овальности цилиндрической части изделия.

Поставленная цель достигается за счет того, что наружная поверхность обоймы и внутренняя поверхность направляющих выполнены коническими и сопряжены между собой с разными углами, которые равны двойному углу трения сталь по стали с возможностью осевого перемещения. Для этого в исходном положении между нижним торцом обоймы и внутренним торцом направляющих имеется зазор. Для обеспечения возможности перемещения матрицы относительно обоймы и нижнего пуансона наружная поверхность обоймы выполнена с участками переменной конусности.

Анализ существенных признаков заявляемого технического решения указывает на то, что они влияют на достигнутый технический результат и находятся в причинно-следственной связи с указанным результатом.

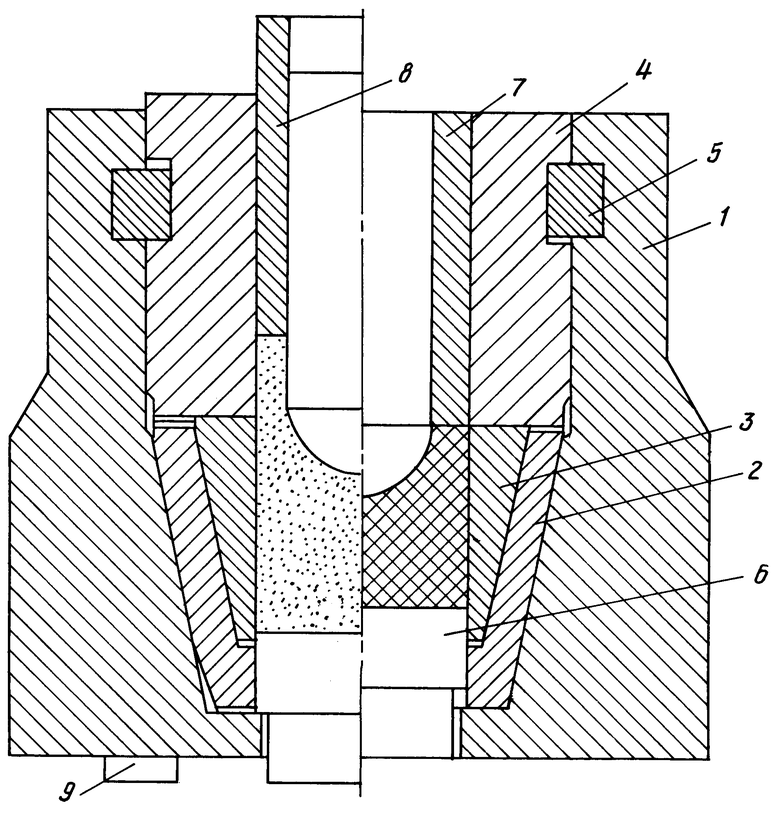

На чертеже показана пресс-форма (слева до начала прессования, справа после завершения прессования), продольное сечение.

Пресс-форма содержит направляющие 1, в которые установлены обойма 2 с разрезной упругой матрицей 3, перекрываемые сверху промежуточной гильзой 4. Для удержания разрезной упругой матрицы в заневоленном состоянии, в сквозных пазах направляющей 1 и промежуточной гильзе 4 установлены штанги 5 так, что и промежуточная гильза 4 с матрицей 3 имеют возможность перемещения под действием усилия прессования за счет упругой деформации матрицы 3 и обоймы 2. Пуансон 6, 7, 8 установлены по посадке с гарантированным зазором.

Сборку пресс-формы производят следующим образом.

В направляющие 1 устанавливают обойму 2 с разрезной упругой матрицей 3, пуансон 6 (направляющие предварительно установлены на сектора 9, которые при прессовании убираются) далее промежуточную гильзу 4. К промежуточной гильзе 4 прикладывают давление. Гильза, перемещаясь, заневоливает матрицу 3. Промежуточная гильза 4 закрепляется штангами 5, ширина паза в промежуточной гильзе 4 и величина зазора между нижним торцом матрицы 3 и внутренним торцом обоймы 2 равны и больше ширины паза направляющих 1 на величину перемещения промежуточной гильзы 4 с матрицей 3 при окончательном прессовании.

В подготовленную пресс-форму засыпают прессуемый порошок и устанавливают пуансоны 7 и 8, выдерживая технологические параметры выступания пуансона. При приложении усилия прессования (сектора 9 убраны из-под направляющих) происходит предварительное прессование пуансоном 7, а окончательное пуансонами 6, 7, 8 и матрицей 3. При этом преодолевается упругое сопротивление обоймы (матрица 3 вдвигается в обойму 2) до получения изделия заданных размеров. Освобожденные от нагрузки штанги 5 извлекаются из направляющих 1 и промежуточной гильзы 4.

При снятии давления прессования разрезная упругая матрица 3 под действием сил упругих деформаций выходит из обоймы, увеличивая при этом свои размеры, что приводит к автоматическому освобождению отпрессованного изделия от сжимающих напряжений.

Внедрение предложенной конструкции пресс-формы позволило повысить качество отпрессованных изделий за счет уменьшения овальности цилиндрической части изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1812722A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1996 |

|

RU2098230C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКА | 1991 |

|

SU1823283A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2131790C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛУСФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2012435C1 |

Сущность изобретения: пресс-форма представляет собой разрезную упругую матрицу 3, в которую устанавливается обойма 2 в направляющие 1. В пресс-форму засыпается порошок и устанавливаются пуансоны 6, 7 и 8. При приложении усилия прессования происходит предварительное прессование пуансоном 7, а окончательное пуансонами 6, 7, 8 и матрицей 3. Освобожденные от нагрузки штанги 5 извлекаются из направляющих 1 и промежуточной гильзы 4. При снятии давления прессования разрезная упругая матрица 3 под действием сил упругих деформаций выходит из обоймы, увеличивая при этом свои размеры, что приводит к автоматическому освобождению спрессованного изделия от сжимающих напряжений. 1 з.п. ф-лы, 1 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пресс-форма для прессования изделий из порошка | 1984 |

|

SU1194576A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1992-12-21—Подача