Изобретение касается фрикционного устройства для подачи нити, например, в ткацкие станки.

Цель изобретения - повышение надежности устройства в работе, кода даже при использовании нитей со сложной структурой обеспечивается возможность многократных обвивов на барабанах без возникновения опасности взаимного наложения слоев нитей друг на друга.

Предлагаемое фрикционное устройство для подачи нити при простой конструкции обеспечивает оптимальные условия использования применительно к самым разнообразным нитям. Несмотря на многократный обвив барабанов, никогда не возникает проблемы, выраженной во взаимном наложении друг на друга соседних слоев нитей. По этой-причине в основном исключаются нарушения работы при съеме нити. Характеристика прохождения нити при многократном обвиве барабанов определяется промежуточными стенками, которые разделяют поверхности оболочки барабанов на отдельные, расположенные относительно друг друга с осевым смещением участки, Это промежуточные стенки не вращаются вместе с барабанами и укреплены в разводной области барабанов. В зависимости от свойств нити и заданного напряжения нити при растяжении может выбираться соответствующее число обвивов нити. Чем чаще происходит обвивание барабанов, тем в большей мере возрастает трение при одном и том же напряжении нити при растяжении. Предварительно натянутые промежуточные стенки удерживаются на стационарном ребре, которое простирается в разводной области между соседними барабанами с параллельной им осью. Это ведет также к более благоприятной в конструктивном отношении форме исполнения. При выполнении промежуточных стенок в виде кольцевых дисков несложно создать свободное пространство для нити, если послед-. няя проходит от одного частичного обвива

00

о

4 N

Ы

одного барабана к частичному обвиву следующего барабана. Если предусматривается расположенный рядом с поверхностью барабана отклоняющий ролик для нити, то в этом случае посредством позиции последнего можно определить величину угла частичного обвива нити. При этом предпочтительным является случай, если положение этого ролика для отклонения ни.- ти может регулироваться. В предпочтительном случае плавное изменение окружной скорости движения барабана создает возможность оптимального согласования с различными качественными параметрами нити и для единицы времени применительно к съемным длинам, которые должны быть предоставлены в расположение. Следующее известное согласование может быть достигнуто за счет того, что поверхность оболочки барабана подвергнута пескоструйной обработке с целью придания ей шероховатости и затем чистовой обработке, предпочтительно хромирована. Это определяет также осуществляемое между поверхностью оболочки барабана и нитью захватывание с проскальзыванием. Во избежание возможности скачкообразного перехода нити от одной зоны барабана к другой предусмотрена охватывающая барабаны и промежуточные стенки крышка, использующаяся в качестве средства для предотвращения скачкообразного перехода нити, Таким образом, чрезвычайно эффективно предотвращается возможность наложения слоев нитей друг на друга вследствие перескакивания через промежуточные стенки. Кроме того, предусмотрена мера, в соответствии с которой предотвращается слишком значительный нагрев состоящей, Например, из полипропилена нити или соответствующей ленты. С этой целью стенка барабана оснащена на одном или нескольких участках барабана проходящим в осевом направлении возвышением, которое имеет форму ребра, Вследствие быстрого вращения барабана постоянно осуществляется вентиляция обвивающей барабан нити, в результате чего весьма надежно предотвращается существенный нагрев нити. Благоприятная форма исполнения отличается тем, что имеющее форму ребра возвышение образуется вставленным в стенку оболочки стержнем. Может быть выбран также проходящий насквозь, соответствующий приблизительно длине барабана стержень, при использовании которого достигается особо простая конструкция, В этом случае обеспечивается возможность такого расположения стержня, при котором он может перемещаться

радиально вовнутрь против действия пружины. Так как промежуточные стенки пронизаны барабанами и в соответствии с этим между ними и стенкой барабана остается

зазор, его величина выбрана таким образом, что он по меньшей мере приблизительно соответствует толщине нити. В соответствии с этим также и там не может быть осуществлено протискивание нити. Безупречная работа фрикционного устройства для подачи нити не ограничена соответствующей неисправностью. Наконец, предусмотрена также работающая с временной задержкой схема синхронизации привода

5 барабана относительно привода соответствующего ткацкого станка. При длительном нахождении ткацкого станка в состоянии покоя осуществляется соответствующее отключение привода барабана. При трогании

0 ткацкого станка, напротив, осуществляется. предварительное включение привода барабана.

На фиг. 1 показано предлагаемое фрикционное устройство, вид спереди, всоответ5 ствии с первой формой исполнения; на фиг. 2 - то же, вертикальное сечение через стойки, несущие поворотный привод; на фиг. 3 - то же, вид сверху; на фиг. 4 - сечение А-А на фиг.З; на фиг.5 - сечение Б-Б на фиг.З; на

0 фиг.6 - взаимодействующий с роликом для отклонения нити барабан в соответствии с второй формой исполнения фрикционного устройства для подачи нити; на фиг.7 - фрикционное устройство для подачи нити в

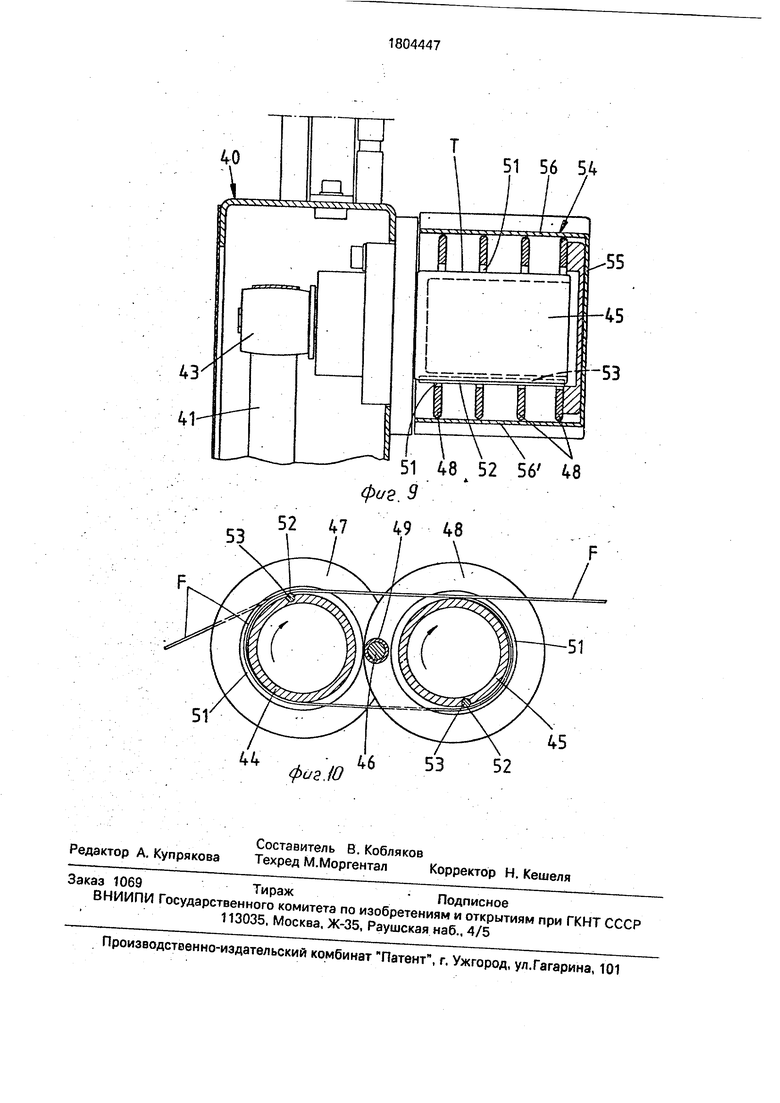

5 соответствий с третьей формой исполнения; на фиг.8 - то же, вид сверху, частичное продольное сечение; на фиг. 9 - вертикальное сечение через фрикционное устройство для подачи нити в области одного барабана; на

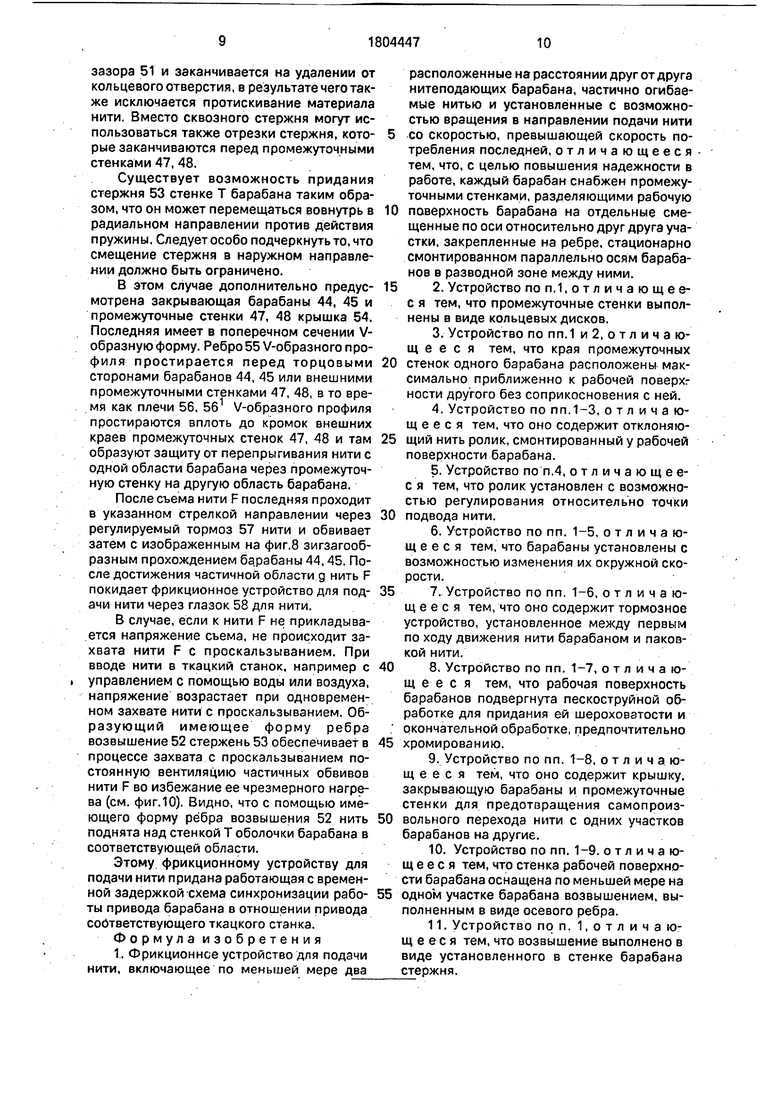

0 фиг. 10 - поперечное сечение через встречно приводимые в действие барабаны фрикционного устройства для подачи нити.

В соответствии с изображенной на фиг. 1-5 первой формой исполнения фрикцион5 ное устройство для подачи нити содержит станину машины 1. Последняя содержит горизонтальную плиту. 2 основания и две ис- ходящих из нее вертикальных направляющих 3, образующих в совокупно0 сти с фиксируемой кареткой 4 регулируемую по высоте стойку для приводимых во вращение барабанов 5, 6. которые расположены на верхнем конце каретки 4. Точное выравнивание стоек может осуществляться с по5 мощью резьбовых шпинделей 7, которые пронизывают плиту 2 основания.

В нижней области каретка 4 несет при- фланцованный электродвигатель 8. Его выступающий вовнутрь каретки вал 9 оснащен приводным шкивом 10, на который наложен

приводной ремень 11. Последний обвивает ременный шкив 13, который укреплен между барабанами, 5, 6 и электродвигателем 8 на каретке 4 вокруг цапфы 12. Ременный шкив 13.представляет собой предпочтительно один элемент с имеющим больший диаметр промежуточным шкивом 14, который в соответствии с этим также вращается вокруг цапфы 12. Наложенный на промежуточный диск 14 ремень 15 приводит в действие бар абаны через шкивы 36, 37. Направления вращения отдельных шкивов указаны стрелками на фиг. 2.

Барабаны 5, 6 выполнены в виде свободно укрепленных тел в форме круглых ци- линдров, оси которых расположены в общей горизонтальной плоскости. Барабан 5 отличается от барабана 6 меньшей длиной.

Каретка 4 представляет собой, кроме того, несущий элемент ребра 16, которое простирается в пазухах соседних барабанов 5. 6 с параллельной им осью, а именно в центральной области между обеими осями барабана. Длина ребра 16 соответствует длине имеющего большую длину барабана 6. Ребро 16 представляет собой несущий элемент для промежуточных стенок 17 и 18, которые имеют форму кольцевых дисков. Кольцевые диски 17 пронизаны барабаном 5, а кольцевые диски 18 - барабаном 6. С этой целью кольцевые отверстия 19, 20 промежуточных стенок 17, 18 соответствуют внешнему диаметру барабанов 5, 6. Кольцевые диски или промежуточные стенки 17, 18 имеют настолько большие размеры, что они простираются своими окружными краями 21 или 22 до области, расположенной вплотную к поверхности 38 оболочки соседних барабанов 5,6.

. Несложный монтаж промежуточных стенок 17, 18 достигается за счет того, что они оснащены радиальными выемками 23, 24, в которые с совпадением по форме погружается ребро 16. Каждому барабану 5, 6 придано по пять промежуточных стенок 17 или 18. причем одни промежуточные стенки 18 накладываются на другие промежуточные стенки 17, а именно таким образом, что каждый из барабанов 5, 6 образует поочередно расположенные участки с а по h для частичного обвива нитью F. В результате расположения промежуточных стенок 17,18 со взаимным смещением возникает также смещение областей одного барабана 5 относительно областей другого барабана 6. Положение областей определяется промежуточными стенками 17,18, которые фикси- рованно приданы ребру 16. По этой причине исключается возможность осевого смещения кольцевых дисков.

С целью обеспечения возможности попадания нити F после одного частичного обвива одного барабана в частичный обвив следующего барабана размеры промежуточных стенок выбраны таким образом, что размер х между точками пересечения наложенных друг на друга промежуточных стенок меньше диаметра барабана 5, 6.

Перед барабаном 6 расположен держатель 25 тормоза нити. На последнем закреп- лен тормоз 26 нити с известной конструктивной формой. Снимаемая через головку с рулона 27 нить F достигает этого тормоза в указанном стрелкой направлении. Несущий рулон 27 нити держатель 28 представляет собой насадную цапфу, которая приводится в действие в направлении стрелки против направления съема. В данном случае используется конически подводящий питающий рулон 27, обращенный к тормозу 26 нити, конец которого охвачен тормозным кельцом 29, Его обращенные к поверхности оболочки питающего рулона 27 гибкие пальцы 30 противодействуют балло- нообразованию при съеме нити F.

На противолежащей стороне каретки 4 находится также тормоз 31 нити, который, в свою очередь, расположен после барабана 6. От тормоза 31 нить поступает к секции обработки, например ткацкому станку.

Нить F подводится к барабану 5 в области а, соприкасаясь с этой областью а сверху лишь в одной точке. От области а нить проходит к области е другого барабана 6 и обвивает его приблизительно под углом 180°, а от области е поступает к области b барабана 5. После частичного обвива области b нить проходит к области f барабана 6. После осуществленного там частичного об- виаа нить отклоняется к области с барабана

5 и отсюда после частичного обвива подается к области g барабана В. После этого нить

6 поступает после частичного обвива к области d барабана 5, обвивает его и переходит затем через область h барабана 6 в направлении у съема. Таким образом, имеет место зигзагообразное прохождение нити Г. Промежуточные стенки 17, 18 препятствуют наложению друг на друга соседних участков нити.

В процессе работы фрикционного устройства для подачи нити барабана 5, б постоянно приводятся во вращение. В течение времени, пока по ту сторону барабана 6 - при рассмотрении в направлении съема - не осуществляется приложение усилия, барабаны 5, 6 не обусловливают съема нити F с питающего рулона 27. Если поступающая с питающего устройства нить используется, например, в качестве.уточной нити в ткацком станке, то в этом случае при вводе уточной нити к нити F прикладывается усилие, которое переводит нить в состояние захвата с проскальзыванием относительно поверхности оболочки барабанов 5,6, в результате чего нить F снимается с питающего рулона 27. Поскольку окружная скорость вращения барабанов 5, 6 соответствует кратному скорости съема нити, осуществляется подача достаточного количества нити, так что воз- никает весьма низкая величина напряжения при съеме нити, которая может лежать в диапазоне 100-300 г. При уменьшении напряжения нити при растяжении уменьшается также захват с проскальзыванием.

Барабаны 5, 6 приводятся во вращение в одном и том же направлении. Кроме того, ременные шкивы 36, 37 и приводимые ими в действие барабана 5,6 имеют одинаковый диаметр, в результате чего последние вра- щаются с той же окружной скоростью. Привод может быть реализован таким образом, что скорость вращения барабанов может варьироваться.

Достижению достаточного захвата с проскальзыванием при возникновении усилия съема нити способствует соответствующее выполнение поверхности барабанов. С этой целью поверхностям 38 оболочки барабанов 5, 6 может быть придана шерохова- тость посредством пескоструйной обработки, а затем эта поверхность подвергается окончательной обработке, например хромированию.

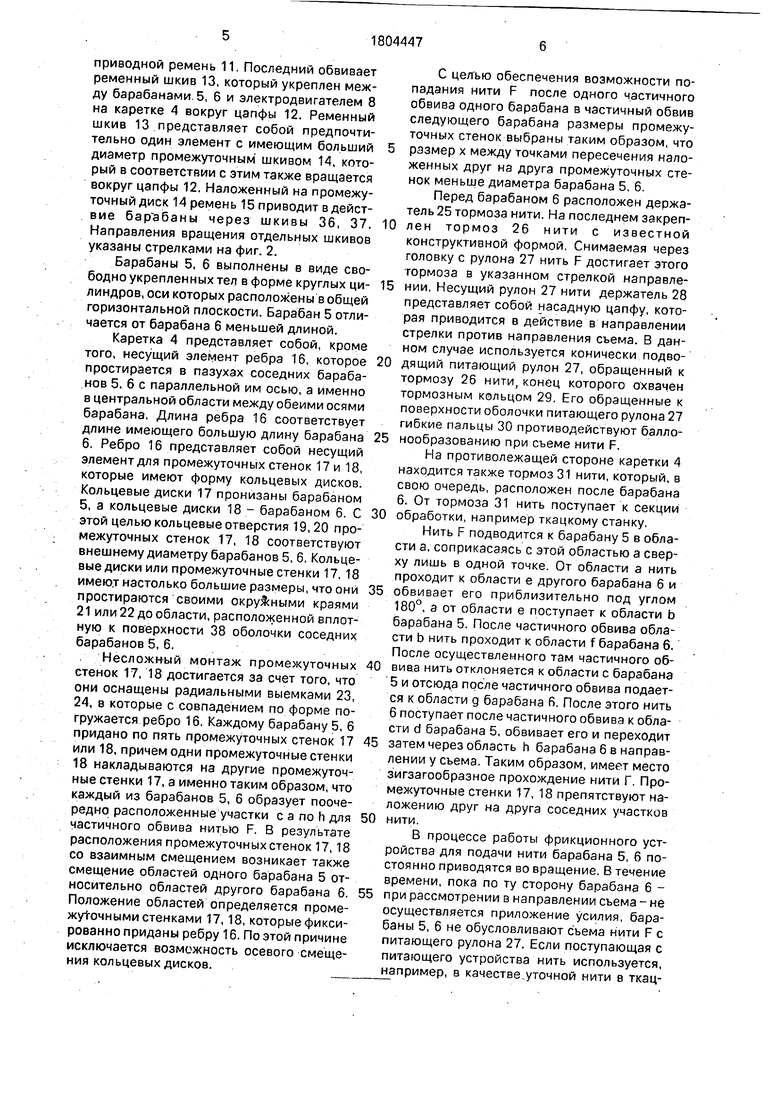

В случае показанного на фиг.6 второго примера исполнения барабан приводится во вращение в направлении, указанном стрелкой. На оси 33 барабана укреплен с возможностью качания рычаг 34, который на свободном конце несет соседний с по- верхностью 38 оболочки барабана ролик 35 для отклонения нити. Позиция рычага 34 и, следовательно, ролика 35 для отклонения нити определяет величину угла частичного обвива барабана 32. В данном примере ис- полнения соответствующий угол «частичного обвива превышает 90°. За счет смещения рычага 34 с роликом 35 для отклонения нити этот угол частичного обвива может изменяться. С этой целью на рычаг 34 может воздействовать не изображенное на чертеже регулировочное устройство. За счет смещения рычага 34 в одном из обоих направлений может несложным образом варьироваться захват с проскальзыванием, в результате чего устройство для подачи нити может согласовываться с нитями различного качества.

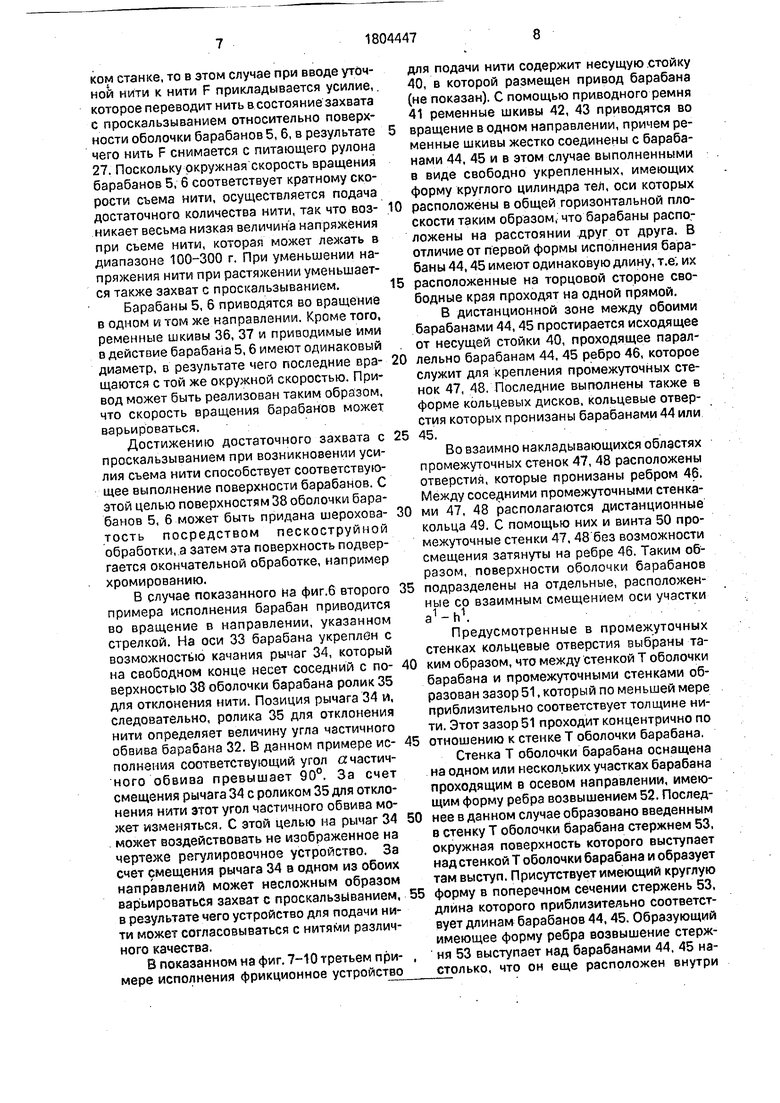

В показанном на фиг. 7-10 третьем при- мере исполнения фрикционное устройство

для подачи нити содержит несущую .стойку 40, в которой размещен привод барабана (не показан). С помощью приводного ремня 41 ременные шкивы 42, 43 приводятся во вращение в одном направлении, причем ременные шкивы жестко соединены с барабанами 44, 45 и в этом случае выполненными в виде свободно укрепленных, имеющих форму круглого цилиндра тел, оси которых расположены в общей горизонтальной плоскости таким образом, что барабаны расположены на расстоянии друг от друга, В отличие от первой формы исполнения барабаны 44,45 имеют одинаковую длину, т.е, их расположенные на торцовой стороне свободные края проходят на одной прямой.

В дистанционной зоне между обоими барабанами 44,45 простирается исходящее от несущей стойки 40, проходящее параллельно барабанам 44, 45 ребро 46, которое служит для крепления промежуточных стенок 47, 48. Последние выполнены также в форме кольцевых дисков, кольцевые отверстия которых пронизаны барабанами 44 или 45.

Во взаимно накладывающихся областях промежуточных стенок 47,48 расположены отверстия, которые пронизаны ребром 46. Между соседними промежуточными стенками 47, 48 располагаются дистанционные кольца 49. С помощью них и винта 50 промежуточные стенки 47, 48 без возможности смещения затянуты на ребре 46. Таким образом, поверхности оболочки барабанов подразделены на отдельные, расположенные со взаимным смещением оси участки a1-h1.

Предусмотренные в промежуточных стенках кольцевые отверстия выбраны таким образом, что между стенкой Т оболочки барабана и промежуточными стенками образован зазор 51, который по меньшей мере приблизительно соответствует то л щи не нити. Этот зазор 51 проходит концентрично по отношению к стенке Т оболочки барабана.

Стенка Т оболочки барабана оснащена на одном или нескольких участках барабана проходящим в осевом направлении, имеющим форму ребра возвышением 52. Последнее в данном случае образовано введенным в стенку Т оболочки барабана стержнем 53, окружная поверхность которого выступает над стенкой Т оболочки барабана и образует там выступ. Присутствует имеющий круглую форму в поперечном сечении стержень 53, длина которого приблизительно соответствует длинам барабанов 44,45. Образующий имеющее форму ребра возвышение стержня 53 выступает над барабанами 44. 45 настолько, что он еще расположен внутри

зазора 51 и заканчивается на удалении от кольцевого отверстия, в результате чего также исключается протискивание материала нити. Вместо сквозного стержня могут использоваться также отрезки стержня, кото- 5 рые заканчиваются перед промежуточными стенками 47, 48.

Существует возможность придания стержня 53 стенке Т барабана таким образом, что он может перемещаться вовнутрь в 10 радиальном направлении против действия пружины. Следует особо подчеркнуть то, что смещение стержня в наружном направлении должно быть ограничено.

В этом случае дополнительно предус- 15 мотрена закрывающая барабаны 44, 45 и промежуточные стенки 47, 48 крышка 54. Последняя имеет в поперечном сечении V- образную форму. Ребро 55 V-образного профиля простирается перед торцовыми 20 сторонами барабанов 44, 45 или внешними промежуточными стенками 47, 48, в то время как плечи 56, 561 V-образного профиля простираются вплоть до кромок внешних краев промежуточных стенок 47, 48 и там 25 образуют защиту от перепрыгивания нити с одной области барабана через промежуточную стенку на другую область барабана.

После съема нити F последняя проходит в указанном стрелкой направлении через 30 регулируемый тормоз 57 нити и обвивает затем с изображенным на фиг.8 зигзагообразным прохождением барабаны 44,45. После достижения частичной областиg нить F покидает фрикционное устройство для под- 35 ачи нити через глазок 58 для нити.

В случае, если к нити F не прикладывается напряжение съема, не происходит захвата нити F с проскальзыванием. При вводе нити в ткацкий станок, например с 40 управлением с помощью воды или воздуха, напряжение возрастает при одновременном захвате нити с проскальзыванием. Образующий имеющее форму ребра возвышение 52 стержень 53 обеспечивает в 45 процессе захвата с проскальзыванием постоянную вентиляцию частичных обвивов нити F во избежание ее чрезмерного нагрева (см. фиг. 10). Видно, что с помощью имеющего форму рёбра возвышения 52 нить 50 поднята над стенкой Т оболочки барабана в соответствующей области.

Этому фрикционному устройству для подачи нити придана работающая с временной задержкой схема синхронизации рабо- 55 ты привода барабана в отношении привода соответствующего ткацкого станка.

Ф о р м у л а и з о б р е те н и я

1. Фрикционное устройство для подачи нити, включающее по меньшей мере два

расположенные на расстоянии друг от друга нитеподающих барабана, частично огибаемые нитью и установленные с возможностью вращения в направлении подачи нити со скоростью, превышающей скорость потребления последней, отличающееся тем, что, с целью повышения надежности в работе, каждый барабан снабжен промежуточными стенками, разделяющими рабочую поверхность барабана на отдельные смещенные по оси относительно друг друга участки, закрепленные на ребре, стационарно смонтированном параллельно осям барабанов в разводной зоне между ними.

2. Устройство поп.1,отличающее- с я тем, что промежуточные стенки выполнены в виде кольцевых дисков.

3. Устройство по пп.1 и 2, отличающее с я тем, что края промежуточных стенок одного барабана расположены максимально приближенно к рабочей поверхг ности другого без соприкосновения с ней.

4. Устройство по пп.1-3, отличающееся тем, что оно содержит отклоняющий нить ролик, смонтированный у рабочей поверхности барабана.

5. Устройство по п.4, отличающееся тем, что ролик установлен с возможностью регулирования относительно точки подвода нити.

6. Устройство по пп. 1-5, отличающееся тем, что барабаны установлены с возможностью изменения их окружной скорости.

7. Устройство по пп. 1-6, отличающееся тем, что оно содержит тормозное устройство, установленное между первым по ходу движения нити барабаном и паковкой нити.

8. Устройство по пп. 1-7, отличающееся тем, что рабочая поверхность барабанов подвергнута пескоструйной обработке для придания ей шероховатости и окончательной обработке, предпочтительно хромированию.

9. Устройство по пп. 1-8, отличающееся тем, что оно содержит крышку, закрывающую барабаны и промежуточные стенки для предотвращения самопроизвольного перехода нити с одних участков барабанов на другие.

10. Устройство по пп. 1-9. отличающееся тем, что стенка рабочей поверхности барабана оснащена по меньшей мере на одном участке барабана возвышением, выполненным в виде осевого ребра.

11. Устройство поп. отличающееся тем, что возвышение выполнено в виде установленного в стенке барабана стержня.

12. Устройство по п. 11, о т ли ч а ю- щ е.е с я тем, что стержень установлен с возможностью радиального смещения к центру барабана против действия пружины.

13. Устройство по пп. 1-12, отличающееся, тем, что промежуточные стенки установлены с зазором к рабочей поверхности барабана, по меньшей мере равным толщине нити.

14. Устройство по пп. 1-13, от л ича ю- щ е е с я тем, что оно снабжено работающей с временной задержкой схемой синхронизации работы привода барабана относительно работы привода текстильного станка.

фи.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм нитеподачи текстильной машины | 1985 |

|

SU1313338A3 |

| Устройство для накопления нити при ее подаче к текстильной машине | 1986 |

|

SU1471946A3 |

| Устройство для накопления нити при ее подаче к текстильной машине | 1985 |

|

SU1463137A3 |

| Устройство для подачи нити на текстильной машине | 1986 |

|

SU1456005A3 |

| Нитенакопитель | 1988 |

|

SU1570652A3 |

| СПОСОБ РАЗМОТКИ НИТИ, ЛЕНТЫ ИЛИ ИМ ПОДОБНОГО МАТЕРИАЛА С ПАКОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015223C1 |

| Цилиндровый замок | 1980 |

|

SU1097204A3 |

| ФРИКЦИОННОЕ НИТЕПОДАЮЩЕЕ УСТРОЙСТВО С ВОЗБУЖДЕНИЕМ ВИБРАЦИИ | 2001 |

|

RU2207974C2 |

| Устройство для временного накопления нити во время подачи | 1981 |

|

SU1149869A3 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

Использование: в устройствах для подачи нити в трикотажные и ткацкие станки, Сущность изобретения: фрикционное устройство для подачи нити содержит два час: тично обвиваемых нитью барабана, установленных с возможностью вращения со скоростью подачи нити, Каждый барабан имеет промежуточные стенки, закрепленные на ребре, стационарно смонтированном параллельно осям барабанов в разводной зоне между нитями. 13 з.п.ф-лы, 10 ил.

фиг. 5

Л 18 6 38

| Заявка ФРГ № 3125962, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-03-23—Публикация

1990-03-07—Подача