Изобретение относится к горной промышленности и может быть использовано при подземной разработке крутопадающих месторождений, в частности малой мощности и жильных с.магазинированием руды. .. Целью изобретения является повышение производительности труда при выравнивании основания трассы и снижение .удельных капитальных затрат отгрузки.

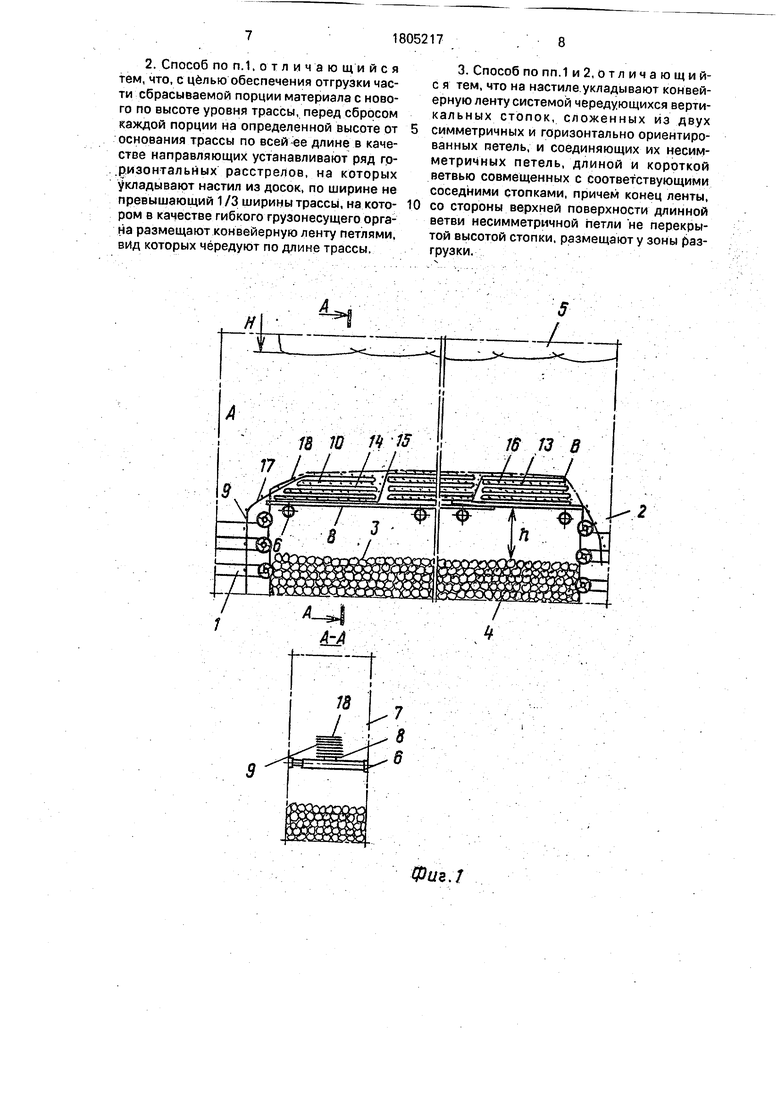

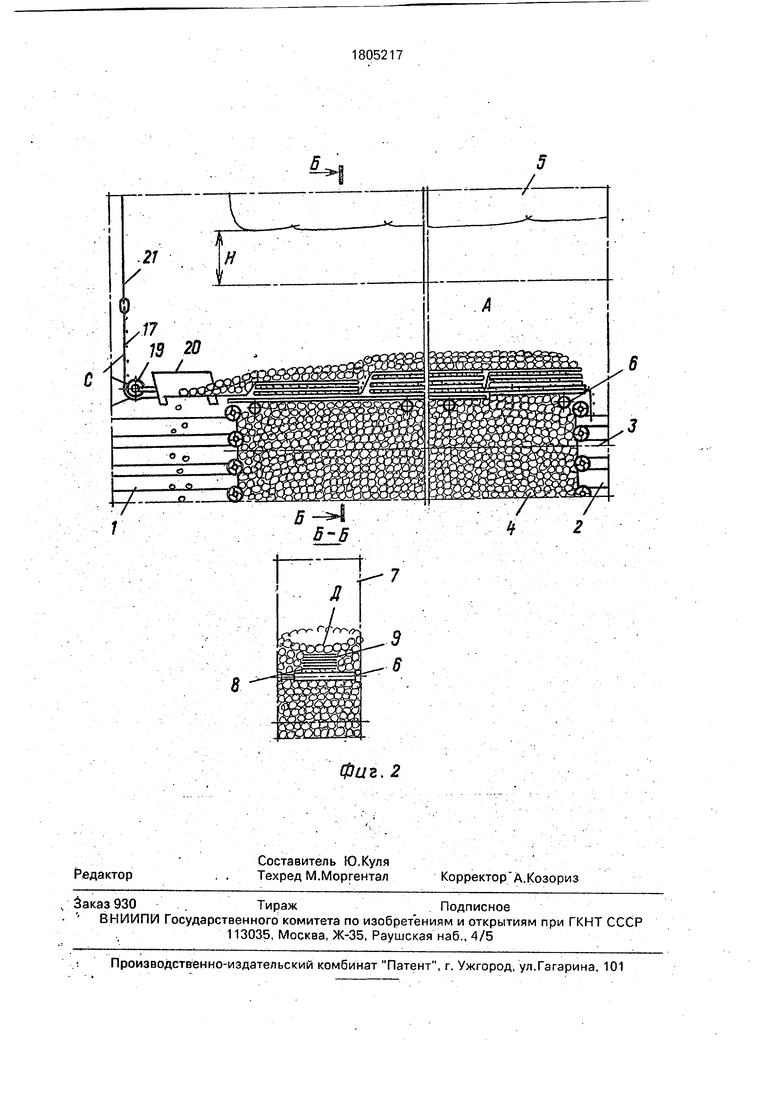

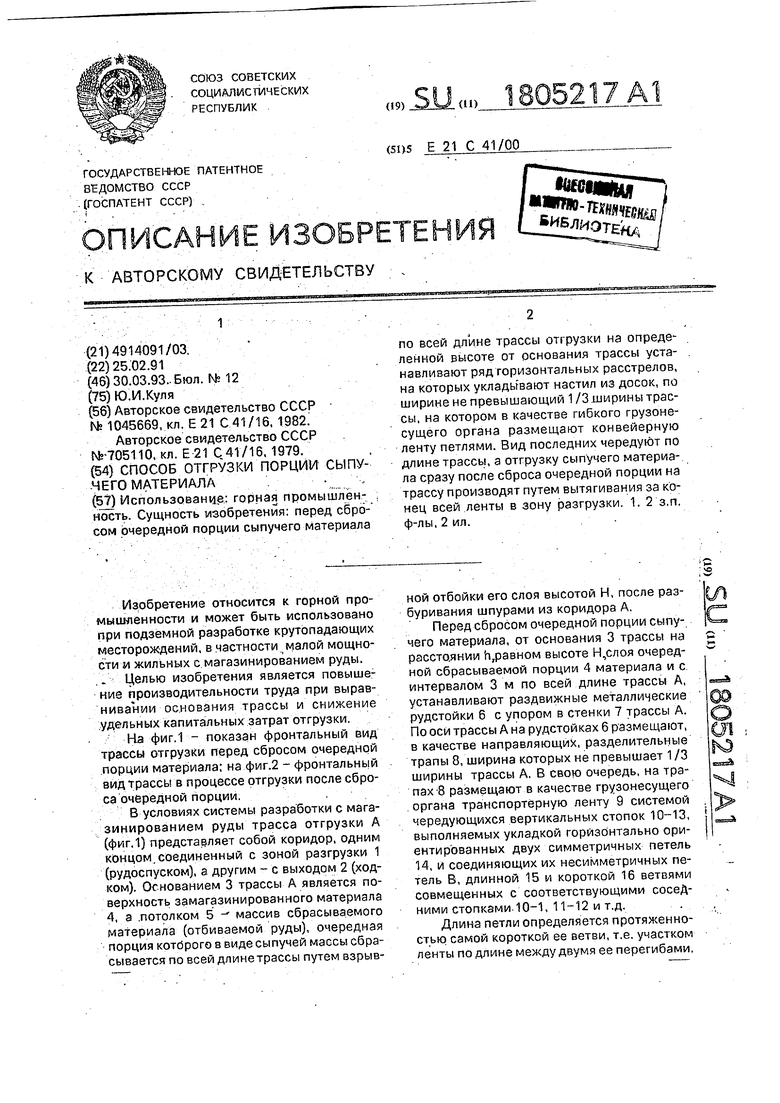

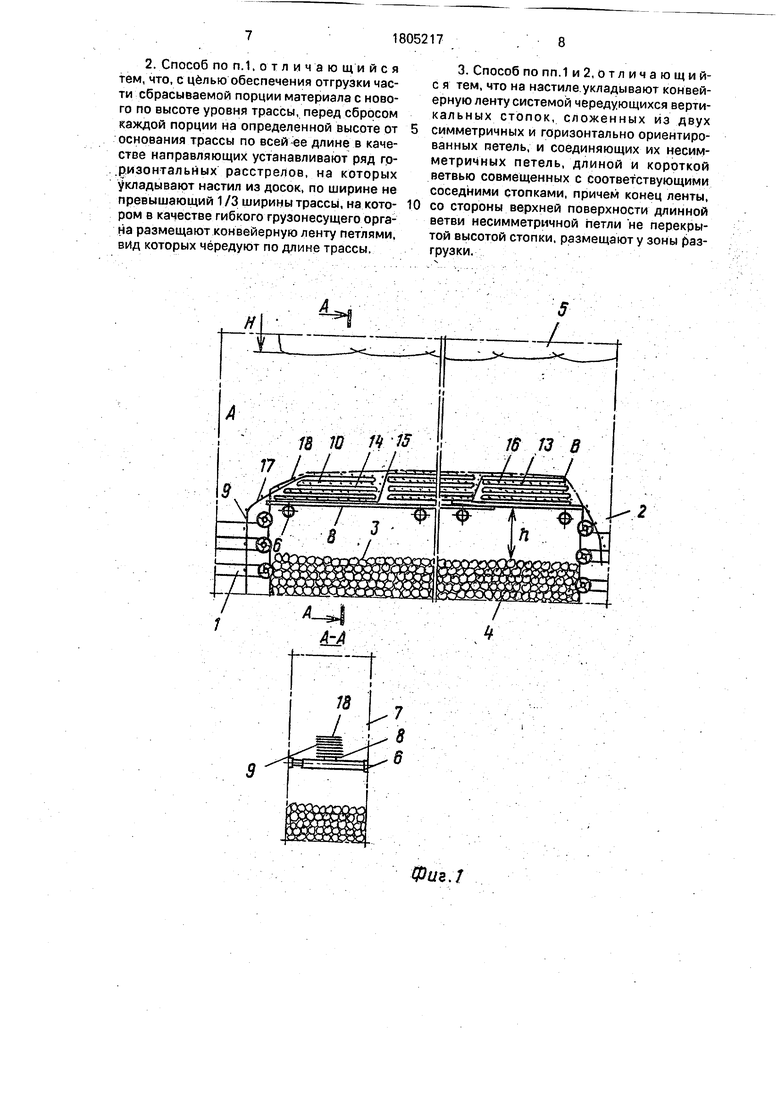

На фиг. 1 - показан фронтальный вид трассы отгрузки перед сбросом очередной .порции материала; на фиг.2 - фронтальный вид трассы в процессе отгрузки после сброса очередной порции.. : В условиях системы разработки с мага- зинированием руды трасса отгрузки А (фиг. 1) представляет собой коридор, одним концом,соединенный с зоной разгрузки 1 (рудоспуском), а другим - с выходом 2 (ходком). Основанием 3 трассы А является поверхность замагазинированного материала 4, а .потолком 5 - массив сбрасываемого материала (отбиваемой руды), очередная порция котброго в виде сыпучей массы сбрасывается по всей длине трассы путем взрывной отбойки его слоя высотой Н, после раз- буривания шпурами из коридора А.

Перед сбросом очередной порции сыпучего материала, от основания 3 трассы на расстоянии Неравном высоте Н,слоя очередной сбрасываемой порции 4 материала и с интервалом 3 м по всей длине трассы А, устанавливают раздвижные металлические рудстойки 6 с упором в стенки 7 трассы А. По оси трассы А на рудстойках 6 размещают, в качестве направляющих, разделительные трапы 8, ширина которых не превышает 1 /3 ширины трассы А. В свою очередь, на трапах-8 размещают в качестве грузонесущего .органа транспортёрную ленту 9 системой чередующихся вертикальных стопок 10-13, выполняемых укладкой горизонтально ориентированных двух симметричных петель 14, и соединяющих их несимметричных петель В, длинной 15 и короткой 16 ветвями совмещенных с соответствующими соседними стопками 10-1, 11-12 и т.д.

Длина петли определяется протяженностью самой короткой ее ветви, т.е. участком ленты по длине между двумя ее перегибами.

Используют транспортерную ленту 9 с установленными по всей ее верхней поверхности поперечными накладками 17 через интервэл,,равный половине длины симметричной петли 14.

Конец С транспортерной ленты 9, со стороны верхней поверхности длинной вет- . ви 15 несимметричной петли В,,не перекры- трй выстой стопки .10, размещают у зоны разгрузки 1. Стопки 10-13 и несимметрич- ные петли В транспортерной ленты 9 для временной фиксации прижимают к разделительным трапам 8 продольно натягиваемым тросом 18, по концам трассы А закрепленным на. разделительных трапах 8. -После сброса очередной порции сыпучего материала вниз на уложенную описанным образом транспортерную ленту 9 (фиг.2) большая ее часть (около 2/3 объема очередной порции материала 5).через зазоры между стенками 7 трассы А и боковыми торцами транспортерной ленты 9 попадает в полость между последней и основанием 3.трассы А. Остальная часть очередной порции материала 5 (около 1/3 всего объема порции) распола гается над зоной укладки 10-13 транспортерной ленты 9, ... .

Соотношение магазинируемого (2/3) и отгружаемого объема (1 /3) очередной сбра- сываемой порции сыпучего материала 5 .принято из расчета коэффициента его разрыхления, равного величине 1,5, указывающей на то, что, например, отбойка материала в г 5ассиве высотой слоя 1 м и.шириной 1 м оборачивается сбросом, на трассу соответствующей ширины 1 м, порции сыпучего материала с высотой навала 1,5 м, поэтому, если перед отбойкой материала высота коридора А, например, равна 3 м, то после отбойки к этой высоте нужно доба- .вить 1 м отбитого слоя и отнять 1,5 м пол- ученного.навала материала, В результате .высота коридора А уменьшится до высогьГ 2,5 м и, чтобы привести ее к исходному размеру высоты 3 м (необходимому для. разме- щения бурового оборудования), отгружают в зону разгрузки 1 с трассы А 0,5 м слоя от поверхности начала сброшенной порции материала, что и составляет; 1/3 от общего объема очередной сброшенной порции, по после этого основание 3 трассы А окажется выше на 1 м по отношению к ее уровню основания 3 перед сбросом порции сыпучего материала.

Следующим этапом, в зоне разгрузки 1 устанавливают в качестве дополнительной направляющей отклоняющий валик 19 с отбойным шибером 20 для сброса материала с ленты-9, за которым отгибают конец С транспортерной ленты 9 вверх и соединяют

с тросом 21 тяговой лебедки (условно не показанной), Затем освобождают конец троса 18 со стороны зоны разгрузки 1 и, включением тяговой лебедки на вытягива- ние транспортерной ленты 9 с трассы А, начинают .процесс отгрузки части очередной сброшенной порции 5 сыпучего материала находящейся над зоной 10-13 транспортерной ленты 9. При вытягивании ленты 9, после стягивания длинной ветви 15 несимметричной петли В со стопки 10, происходит последовательное обнажение ветвей нижележащих симметричных петель 1.4 исхода их до. обнажения следующей длинной ветви 15 несимметричной петли В, которая при продолжающемся вытягивании ленты 9 обнажит в стопке 11 новых несимметричные петли 14. В процессе обнажения очередной ветви петли В или 14 происходит загрузка ее несущей поверхности за счет гравитационной подсыпки из навала материала в зоне отступающего, по длине трассы А, фронта D. его свободного обрушения на ленту 9, ориентированного поперек трасты А, . . .....

Число петель В и 14 в стопках 10-13 принимают исходя из числа площадей поперечных сечений свободного навала материала, по ширине ленты, укладывающихся в поперечном сечении свободного навала ма- териала над зоной 10-13 трассы А. Когда заканчивается процесс растаскивания стопок 10-13, выпрямленную Оконечность ленты 9 окончательно вытягивают в зону разгрузки 1. ...

Окончание процесса вытягивание ленты 9 с трассы А определяет-окончание отгрузки очередной сброшенной порции сыпучего, .материала 5, причем новый уровень основания трассы определяется раннее выставленными разделительными трапами 8, что определяет высокое качество выравнивания основания трассы А чрезвычайно важное для подготовки к сбросу очередной порции материала (точное базирование установок для разбуривания нового слоя материала по потолочине, особенно многоперфораторных), После проведения подготовки к сбросу очередной порции сыпучего материала способ реали- зуют в аналогичном цикле описанной выше последовательности операций. . t В качестве гибкого грузонесущего органа используют гибкую лестницу с очень малым шагом ступенек на продольных траверсах из троса или цепи..

В качестве направляющей 8 для груз о- несущего органа используют часть длины пйлотнища транспортерной ленты 9, укладываемой непосредственно на основание 3

трассы, на которой укладывают вертикально ориентированные симметричную петли 14 одной, лежащей на боку стопкой 10, предварительную фиксацию которых обеспечивают тросом 18, продетым сквозь стопку по отверстиям в ветвях петель 14, что особенно важно при сбросе порций сыпучего материала, содержащего добываемые драгоценные камни или кристаллы, на ам- мортизированное основание трассы отгрузки. . .

Транспортерную ленту укладывают системой чередующихся вертикальных стопок 10-13, уложенных из горизонтально ориентированных несимметричных петель В разной длины в виде призмы, и секторных групп симметричных петель 14 одинаковой длины.

Трос 18 предварительной фиксации ленты вытаскивают после сброса порции материала на противоположный конец трассы от зоны загрузки,для предотвращения возможного нарушения системы укладки петель,

Вытаскивать можно любой конец грузонесущего органа 9 не зависимо от системы укладки петель и их ориентации,

В очередном подготавливаемом к сбросу слое.материала сбрасывают сначала объем около 1/3 всего объема слоя на описанным образом уложенную ленту 9, расположенную на. основании трассы А с перекрытием всей ее ширины, отгружают сброшенный объем материала, а оставшийся объем слоя сбрасывают непосредственно на трассу без подкладки ленты 9, что таким образом позволяет более оперативно и с высокими показателями зачистки основания трассы производить селективную отбойку тонких вертикальных прослоев ценных компонентов из толщи подготавливаемых к сбросу слоев материала 5.

Для вытаскивания ленты в зону разгрузки используют механизированный привод с поворотным валом, на который наматывают ленту в процессе отгрузки, а привод устанавливают на самоходном полке, перемещаемым над зоной разгрузки,

Выполняют ячеистую фактуру на верхней поверхности транспортерной ленты и используют разделительные трапы и ленту шириной 1 /26 ширины трассы отгрузки,

На разделительных трапах устанавливают опорные ролики-для транспортерной ленты.

Транспортерную ленту по линиям перегиба ветвей петли собирают на шарнирах отдельными секциями.

Перед сбросом порции по всей длина трассы системой петель укладывают грузонесущий орган, а отгрузку начинают сразу после сброса порции материала на последний, посредством вытягивания за один конец, ближайший к зоне разгрузки, всего 5 грузонесущего органа в зону разгрузки.

Перед сбросом очередной порции мате-.. риала, на определенной высоте от основания трассы закрепляют направляющие /непревы- . шающие 1 /3 ширины трассы, на которых раз- 0 мещают транспортерную ленту петлями, вид которых чередуют по длине трассы.

Транспортерную ленту укладывают системой чередующихся вертикальных стопок, из двух симметричных из горизонтально 5 ориентированных петель, и соединяющих их несимметричных петель, длинной и короткой ветвями совмещенных с соответствующими соседними стопками.

Предлагаемый способ отгрузки обеспе0 чивает повышение производительности труда при выравнивании трассы отгрузки; снижение удельных капитальных затрат; расширение области применения; уменьшение возможностей переизмельчения

5 порций материала в процессе отгрузки; расширение числа возможных видов применя- , емых гибких грузонесущих органов. .

Использование предлагаемого способа разгрузки возможно, также при аварийной

0 организации приема порций сбрасываемого материала в необорудованных местах технологических циклов; при порционном приеме объемов материала из-под батарей бункеров-питателей, для усреднений пор5 ций шихты в металлургическом или химическом производствах; для разгрузки неопрокидываемых кузовов транспортных средств с сыпучим материалом (песок, щебень, породы вскрыши и т.п.), Подготовка к

0. использованию предлагаемого способа не представляет никаких технических и организационных проблем для любого производства.

Формула изобретения

5 1, Способ отгрузки порции сыпучего материала, включающий сброс материала на трассу, установку направляющих, укладку на них ветвей петли гибкого грузонесущего органа и перемещение порции отдельными

0 объемами с трассы в зону разгрузки, отличающийся тем, что, с целью повышения производительности труда при выравнивании трассы и снижения удельных капитальных затрат, перед сбросом порции по всей

5 длине трассы системой петель укладывают грузрнесущий орган, причем отгрузку производят сразу после сброса порции на него посредством вытягивания за один конец всего гибкого грузонесущего органа в зону разгрузки.

2. Способ по п.1. о т л и ч а ю щи и с я тем, что, с целью обеспечения отгрузки части сбрасываемой порции материала с нового по высоте уровня трассы, перед сбросом каждой порции на определенной высоте от основания трассы по всей ее длине в качестве направляющих устанавливают ряд гр- .ризонтальных расстрелов, на которых укладывают настил из досок, по ширине не превышающий 1/3 ширины трассы, на котором в качестве гибкого грузонесущего органа размещают конвейерную ленту петлями, вид которых чередуют по длине трассы.

3. Способ по пп.1 и2,отличающий- с я тем, что на настиле.укладывают конвейерную ленту системой чередующихся вертикальных стопок, сложенных из двух симметричных и горизонтально ориентированных петель, и соединяющих их несимметричных петель, длиной и короткой ветвью совмещенных с соответствующими соседними стопками, причем конец ленты, со стороны верхней поверхности длинной ветви несимметричной петли не перекрытой высотой стопки, размещают у зоны разгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ ТРУБЧАТЫЙ КОНВЕЙЕР | 2008 |

|

RU2363645C1 |

| ЛЕНТОЧНЫЙ ТРУБЧАТЫЙ КОНВЕЙЕР | 2008 |

|

RU2361799C1 |

| КОНВЕЙЕРНОЕ УСТРОЙСТВО ДЛЯ СЛОЖНОПРОФИЛЬНЫХ И ИСКРИВЛЕННЫХ ТРАСС | 1991 |

|

RU2046739C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1991 |

|

RU2019473C1 |

| ТРАНСПОРТНАЯ СИСТЕМА ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ И НЕСЫПУЧИХ ГРУЗОВ | 1994 |

|

RU2061608C1 |

| Устройство для транспортирования груза | 1986 |

|

SU1495245A1 |

| Линия для производства керамической плитки | 1985 |

|

SU1284837A1 |

| МЯГКИЙ КОНТЕЙНЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2555653C2 |

| МЕХАНИЗМ И СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ РАЗГРУЗОЧНОЙ ТРАНСПОРТИРОВКИ ТРАНСПОРТНО-ОТВАЛЬНОГО МОСТА | 2010 |

|

RU2518925C2 |

| ПОЛОЧНЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР | 2009 |

|

RU2406672C1 |

Использование: горная промышленность. Сущность изобретения: перед сбросом очередной порции сыпучего материала по всей длине трассы отгрузки на определенной высоте от основания трассы устанавливают ряд горизонтальных расстрелов, на которых укладывают настил из досок, по ширине не превышающий 1 /3 .ширины трассы, на котором в качестве гибкого грузоне- сущего органа размещают конвейерную ленту петлями. Вид последних чередуют по длине трассы, а отгрузку сыпучего материала сразу после сброса очередной порции на трассу производят путем вытягивания за конец всей ленты в зону разгрузки. 1. 2 з.п. ф-лы, 2 ил..

#Ы8.7

| Авторское свидетельство СССР № 1045669,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1993-03-30—Публикация

1991-02-25—Подача